- МАТЕРИКОВАЯ ДОБЫЧА НЕФТИ

- СПОСОБЫ ДОБЫЧИ НЕФТИ

- Гидропоршневой насос

- Устройство и принцип дейтвия

- Гидропоршневой насос дифференциального типа

- Золотниковые гидрораспределители — устройство, принцип работы, использование

- Конструктивные особенности и принцип работы

- Предотвращение гидроударов

- Преимущества использования золотниковых гидрораспределителей

- Недостатки золотниковых гидрораспределителей

- Разновидности золотниковых распределителей

- Варианты применения гидрораспределителей

- СКВАЖИННЫЕ ГИДРОПОРШНЕВЫЕ ДВИГАТЕЛИ, НАСОСЫ И ЗОЛОТНИКИ

МАТЕРИКОВАЯ ДОБЫЧА НЕФТИ

СПОСОБЫ ДОБЫЧИ НЕФТИ

| Артезианское фонтанирование | Фонтанирование за счет энергии газа | Газлифт | Центробежный погружной электронасос |

| Штанговый насос | Винтовой насос | Погружной диафрагменный электронасос | Гидропоршневой насос |

Гидропоршневой насос

Устройство и принцип дейтвия

Жестко со штоком двигателя связан поршень (плунжер) 4 скважинного насоса Н, который также совершает возвратно-поступательное движение. Цилиндр насоса имеет с обеих сторон по одному нагнетательному 5 и всасывающему 6 клапану. При ходе поршня 4 вниз пластовая жидкость под действием давления на глубине погружения насоса будет поступать в верхнюю полость цилиндра насоса, проходя по обводному каналу 7 и через верхний всасывающий клапан 6. Пластовая жидкость из нижней полости цилиндра при ходе поршня 4 вниз будет вытесняться через нижний нагнетательный клапан 5 в выкидной трубопровод 2 (кольцевое пространство), смешиваясь там с отработанной рабочей жидкостью. При ходе поршня 4 вверх в полости под поршнем будет происходить всасывание пластовой жидкости через нижний всасывающий клапан 6, а в полости над поршнем нагнетание пластовой жидкости через верхний нагнетательный клапан 5 в выкидной трубопровод 2, т. е. в кольцевое пространство.

Конструктивно золотник выполнен в виде фасонной втулки, сидящей на штоке двигателя, которая может перемещаться в своем цилиндре с подводящими и отводящими каналами. В верхней и нижней частях штока двигателя имеются короткие пазы — каналы, через которые рабочая жидкость попадает в цилиндр золотника и смещает фасонную втулку для сообщения полостей цилиндра двигателя с трубопроводами 1 и 2. Благодаря двойному действию подача насоса почти в 2 раза больше подачи обычного плунжерного насоса одинарного действия при прочих равных условиях (диаметр, ход, габарит).

Гидропоршневой насос дифференциального типа

Поскольку верхняя площадь поршня 4 больше нижней на величину площади штока, то сила, действующая сверху, будет больше, чем снизу, поэтому поршень 4 двигателя переместится вниз. Вместе с ним получит перемещение вниз плунжер 1 в насосном цилиндре. Нагнетательный клапан 2 в плунжере откроется. При крайнем нижнем положении поршня двигателя управляющий клапан 5 перекроется, и канал 7 закроется.

Верхняя полость двигателя через канал 8 и внутреннее сверление в теле штока получит сообщение с пространством над плунжером насоса и по обводному каналу с насосными трубами 9. Давление под поршнем двигателя будет нарастать, пока поршень не сделает ход вверх. При ходе вверх всасывающий клапан 3 откроется и цилиндр насоса будет заполняться пластовой жидкостью. В крайнем верхнем положении управляющий клапан механического действия снова откроет канал 7 и закроет канал 8. Произойдет ход вниз.

Применение различных сепарационных устройств в виде газовых якорей становится бесполезным. Это приводит к уменьшению коэффициента наполнения насоса.

Трехканальная схема имеет преимущество перед двухканалъной, так как отпадает необходимость отделения рабочей жидкости от пластовой, ее подготовка и регенерация для повторного использования. При трехканальной схеме сепарационные устройства и подготовка рабочей жидкости на поверхности сильно упрощаются.

Большим недостатком трехканальных или, как их называют, закрытых систем является большая металлоемкость установки, а следовательно, высокая стоимость оборудования скважины.

Золотниковые гидрораспределители — устройство, принцип работы, использование

Все гидрораспределители представляют собой устройства, позволяющие регулировать гидравлические потоки в механизмах с использованием внешнего сигнала. Изменение потока жидкости позволяет управлять перемещением рабочих механизмов, устанавливать определенную последовательность их запуска, не допускать резкого повышения уровня давления от насоса. Золотниковые гидрораспределители – разновидность таких устройств, в которой основным рабочим компонентом механизма является золотник. Они могут использоваться в спцтехнике, оборудовании и других гидросистемах, где рабочий уровень давления не превышает 32 МПа.

Помощь в подборе оборудования: +7 (495) 211 03 84

Ваше сообщение было успешно отправлено!

Наши специалисты скоро свяжутся с Вами!

Конструктивные особенности и принцип работы

Основным элементом конструкции выступает золотниковый клапан (золотник) – обычно это плунжер различного диаметра, хотя возможны и другие варианты исполнения. В корпусе такого распределительного механизма предусмотрены каналы, по которым должна подводиться жидкость. Сам золотник представляет собой изделие цилиндрической формы, на нем предусматриваются проточки и канавки для соединения или, наоборот, разделения каналов для перемещения жидкости.

Золотник помещается в корпус распределительного устройства и занимает одно из трех положений:

- Нейтральное. В этом состоянии капан запирает каналы распределения и не допускает движения рабочей жидкости. В среднем положении золотник удерживается специальными пружинами.

- Положение слева от нейтрального. По каналам внутри гидрораспределителя жидкость подается в левую часть цилиндра, в результате шток выдвигается.

- Положение сп рава от нейтрального. Жидкость перемещается на правую сторону гидроцилиндра, после этого шток задвигается.

Если жидкость направляется в левую часть цилиндра шток будет двигаться медленнее, чем при отправке жидкости в правую. Это связано с тем, что шток сам по себе занимает часть объема цилиндра, из-за этого правая сторона заполняется быстрее. Данный принцип работает только с учетом равномерной подачи жидкости.

Для перемещения золотника в правую или левую сторону гидрораспределители золотниковые снабжаются электромагнитами с двух сторон. Как только на один из них поступает сигнал, электромагнит переместит золотник вправо или влево для соединения определенных каналов. В результате рабочая жидкость подается в ту или другую полость для нужного перемещения детали механизма.

Помимо электромагнитного, распределитель может иметь ручное или ножное механическое управление, а также пневматическое управление, когда золотник перемещается под давлением.

Предотвращение гидроударов

Одним из минусов использования гидрораспределителей такого типа является возможность гидроударов из-за резкого повышения давления в момент перекрыва6ния канала пояском золотника. Поскольку это происходит очень быстро, поток жидкости может остановиться моментально, в результате возникает риск гидроудара и повреждения механизма. Чтобы избежать таких ситуаций, распределитель комплектуется предохранительным клапаном, он помещается в корпус.

Еще одним вариантов для более плавного и безопасного открывания каналов является использование золотников с поясками конусной формы. Угол конуса не превышает 6-10 градусов, однако уже это позволяет гарантировать более плавную работу механизма распределения. Как только открывается канал, жидкость медленнее поступает в рабочую полость, в результате выходное звено гидродвигателя более плавно начинает трогаться с места. Такая конструктивная особенность предотвращает гидроудары и увеличивает долговечность механизма.

Преимущества использования золотниковых гидрораспределителей

Гидрораспределители золотниковые получили достаточно широкое распространение в гидравлических системах спецтехники и других механизмов, так как они имеют ряд преимуществ:

- Простота и невысокая стоимость изготовления. Конструкция имеет простое устройство и отличается ремонтопригодностью, при необходимости любые повреждения можно быстро устранить.

- Компактные размеры. Распределительный механизм не занимает много места, это расширяет возможности его применения в спецтехнике и других видах устройств, где применяются гидродвигатели.

- Небольшая масса. Распределитель не дает значительной нагрузки на основной корпус техники.

- Простое управление. Простейший вариант имеет всего три положения, перемещение золотника регулируется сигналами, которые подаются к магнитам.

Простота гарантирует такому распределителю высокую надежность – при соблюдении правил эксплуатации он редко выходит из строя. Рабочий элемент при необходимости можно заменить.

Недостатки золотниковых гидрораспределителей

При всех плюсах у этого вида распределительных механизмов есть и ряд существенных минусов:

- Ограниченные возможности применения. Распределители золотникового типа могут использоваться только в механизмах, где уровень давления не превышает 32 МПа. Это не позволяет использовать их для тяжелой спецтехники и других механизмов, рассчитанных на высокие нагрузки.

- Постепенные утечки рабочей жидкости. Со временем распределитель в запертом положении теряет способность удерживать гидродвигатель, нагруженный вал начинает перемещаться. При этом механизм требует ремонта с заменой рабочего органа.

- Наличие облитерации – постепенного заращивания щелей небольшого размера поляризованными молекулами жидкости. В результате для перемещения золотника в нужное положение требуется все большее усилие.

Несмотря на некоторые недостатки, этот вид распределителей получил широкое распространение. Это простое и надежное устройство, рассчитанное на продолжительное использование.

Разновидности золотниковых распределителей

В зависимости от конструктивных особенностей корпуса принято выделять два типа золотниковых гидрораспределителей:

- Моноблочные. Это классическая конструкция гидрораспределителей, помещенная в единый общий корпус, его размеры зависят от конкретных условий установки и эксплуатации. Простая моноблочная конструкция подбирается по особенности машины, в которую она устанавливается. Еще одним преимуществом является меньший вес – распределители в моноблочном исполнении весят почти в два раза меньше секционных. Кроме того, они снабжается предохранительными и антикавитационными клапанами патронного типа для повышения надежности работы.

- Секционные. Этот тип гидрораспределителей используется в механизмах, где задействованы несколько видов рабочих органов. Они имеют более широкие возможности управления техникой, кроме того, при необходимости можно заменить изношенную секцию и установить в механизм новую.

В конструкцию секционного механизма входит напорная, рабочая, промежуточная и сливная секция. В первой устанавливается первичный предохранительный клапан, он может иметь непрямое или прямое действие. В рабочей секции помещаются вторичные предохранительные клапаны, а также обратный клапан, задача которого – не допустить обратного самопроизвольного перемещения штока, если есть дополнительная нагрузка.

Варианты применения гидрораспределителей

Гидрораспределители золотникового типа стали широко востребованными в гидросистемах благодаря надежности и простоте эксплуатации. Большое распространение они получили в спецтехнике: их устанавливают для контроля перемещения рабочих органов бульдозеров, автогрейдеров, погрузчиков и других разновидностей машин. Конструкция рассчитана на достаточно высокий уровень давления, она обеспечивает точное регулирование перемещения валов и штоков, в также редко выходит из строя.

Еще одно направление использования – установка в гидравлические системы прессов, станков и другого промышленного оборудования. Гидравлика обеспечивает точное перемещение рабочих органов механизмов, предотвращает аварийные ситуации и позволяет полностью контролировать рабочий процесс. Рабочей жидкостью для этого типа распределителей могут служить минеральные масла с классом чистоты не менее 13 по ГОСТ17216-71. Соблюдение установленных производителем условий эксплуатации гарантирует безотказную продолжительную службу.

Если у Вас остались вопросы, заполните форму:

СКВАЖИННЫЕ ГИДРОПОРШНЕВЫЕ ДВИГАТЕЛИ, НАСОСЫ И ЗОЛОТНИКИ

Погружной агрегат состоит из насоса и двигателя с золотниковым распределением потока жидкости. Двигатель может быть дифференциальным или двустороннего действия, а насос — дифференциальным, одно- или двустороннего действия. Учитывая различное расположение рабочих полостей в двигательной и насосной частях, возможно создание более 900 схем погружных агрегатов гидропоршневых насосов. Число схем, реализованных в серийных или опытных образцах, невелико. В основном это агрегаты с двигателем и насосом двустороннего или дифференциального действия. Наиболее простое конструктивное решение агрегата возможно при двигателе и насосе дифференциального действия, агрегаты двустороннего действия сложнее, но у них более высокий КПД и более плавный режим работы (скорости движения поршней вверх и вниз близки).

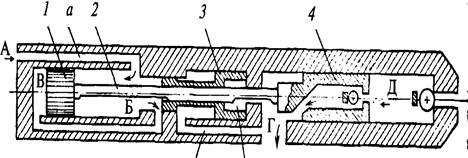

Рассмотрим наиболее простой агрегат дифференциального действия, разработанный в ОКБ БН по схеме, предложенной Л. Г. Чичеровым, В. М. Калининым, и др. конструкторами [1]. Погружной агрегат (рис. 6.4) состоит из поршня и цилиндра двигателя 1, штока 2, соединяющего поршень двигателя с поршнем насоса, золотника 3, поршня и цилиндра насоса 4. По каналу А рабочая жидкость поступает под поршень двигателя в полость Б, в которой создается постоянное давление рабочей по лости.

Рис. 6.4. Схема дифференциального погружного агрегата

При положении поршней и золотника, указанном на рисунке, полости Б и В (под и над поршнем двигателя) соединены друг с другом. Шток нижним своим концом выходит в полость насоса, где давление равно давлению столба откачиваемой жидкости. Давление рабочей жидкости больше, чем давление столба откачиваемой жидкости. На поршень двигателя сверху и снизу действует одинаковое давление рабочей жидкости. На поршень насоса сверху и снизу действует давление столба откачиваемой жидкости. На шток сверху действует давление рабочей жидкости, а снизу — откачиваемой жидкости. Таким образом, создается сила, действующая на шток сверху вниз и продвигающая всю поршневую группу вниз. Происходит переток отбираемой жидкости из полости Д через нагнетательный клапан в полость Г над поршнем насоса. Всасывающий клапан насоса в это время закрыт. При этом часть откачиваемой жидкости в объеме штока, входящего в цилиндр насоса, выталкивается в подъемный канал.

В крайнем нижнем положении поршней продольная канавка на верхней части штока соединяет полость Б с камерой под золотником Е. Поскольку нижняя головка золотника диаметром больше, чем верхняя, а давление над и под золотником одинаково и равно давлению рабочей жидкости, золотник под действием разности сил (произведение давления на площадь) поднимается в верхнее положение и сообщает каналы Б и С. Таким образом, полость Б сообщается с полостью Г, над поршнем двигателя устанавливается давление столба откачиваемой жидкости. Под поршнем двигателя, в полости Б, остается постоянное давление рабочей жидкости. В результате на поршень двигателя начинает действовать сила, обусловленная разностью давлений в полостях Б и В, и поршневая группа начинает движение вверх.

У насоса закрывается нагнетательный и открывается всасывающий клапаны. Происходит всасывание жидкости из полости скважины в цилиндр насоса (в полость Д). В крайнем верхнем положении продольная канавка, расположенная в нижней части штока, соединяет полость Е у золотника с полостью Г. Давление под золотником падает до давления столба откачиваемой жидкости. Над золотником действует высокое давление рабочей жидкости. Под действием перепада давления золотник передвигается в нижнее положение, показанное на рис. 6.4. После этого рабочий цикл погружного агрегата повторяется.

Конструкция погружного агрегата имеет следующие особенности. Поршни двигателя и насоса выполнены из стали с покрытием их поверхности хромом. Слой хрома толщиной около 0,07 мм отличается высокой твердостью и хорошей износоустойчивостью. Напомним, что обычное декоративное покрытие имеет меньшую толщину хрома (около 0,012 — 0,02 мм).

Цилиндры двигателя и насоса составлены из стальных втулок (сталь марки 38ХМЮА) с азотированной внутренней поверхностью. Образующиеся при азотировании карбиды позволяют повысить твердость поверхности втулок до 80 по шкале HRA. В результате в гидропоршневых насосах используется наиболее износоустойчивая пара трения. Такие же пары используются в штанговых насосах при особо тяжелых условиях их эксплуатации.

Уплотнения подвижных деталей в агрегате щелевые. Они расположены между золотником и штоком, золотником и корпусом золотника, корпусом под золотники и штоком.

Каналы А, Б, С при сбрасываемом погружном агрегате размещены в седле, спускаемом на НКТ. Это позволяет увеличить диаметры поршней агрегатов. Разобщение каналов осуществляется резиновыми манжетами, размещенными на погружном агрегате.

Клапаны насосной части шаровые (шар и седло). Они те же, что и в штанговых насосах (см. гл. 2 настоящей книги).

Длина хода поршней у погружных агрегатов гидропоршневых насосов достигает 1 м, число ходов в минуту — 30—60.

Погружной агрегат, сбрасываемый в НКТ диаметром 73 мм, имеет внешний диаметр 58 мм и длину около 4 м.

Скважина для гидропоршневых насосных установок оборудуется двумя колоннами НКТ, спускаемыми концентрично или параллельно, или одной колонной НКТ и пакером, уплотняющим пространство между НКТ и обсадной колонной. Таким образом, образуются два канала — один для подъема смеси добываемой жидкости и отработанной рабочей жидкости (НКТ или пространство между НКТ и обсадной колонной), другой — для рабочей жидкости (НКТ).

В случае использования замкнутой системы циркуляции рабочей жидкости требуется спуск еще одной колонны НКТ.

При трубном варианте погружной агрегат спускается в скважину на НКТ. При сбрасываемом агрегате на НКТ спускается седло для установки агрегата и под ним обратный шаровой клапан, позволяющий осуществить обратный поток рабочей жидкости при подъеме сбрасываемого погружного агрегата.

Опыт работы в нашей стране с отечественными установками гидропоршневых насосов показал, что сбрасываемые погружные агрегаты могут работать в среднем с межремонтным периодом около 9 месяцев (270 сут). Подъем их производился без подъема труб — жидкостью. НКТ и пакеры не поднимались по несколько лет. Ожидалось, что подъем добываемой жидкости по обсадной колонне (при установке пакера) может привести к отложению парафина на обсадных трубах и осложнениям при подъеме НКТ и пакера. Однако опыт эксплуатации показал несостоятельность такого опасения. Смешивание добытой и рабочей жидкостей при подъеме их по обсадной колонне приводило к снижению относительного содержания газа, а также смол и парафинов в смеси и к незначительному отложению их на обсадных трубах. Такие результаты были получены на месторождениях Башкирии, Татарии и Самарской области. Необходимо учитывать, что большее, чем в этих районах, содержание в добываемой жидкости смол и парафинов может привести к худшим результатам. Поэтому в каждом частном случае необходимы анализ условий эксплуатации и обоснованный выбор схем оборудования скважин.

Наземное оборудование состоит из оборудования устья, силового насосного агрегата, оборудования для подготовки рабочей жидкости, регулирующей и регистрирующей аппаратуры.

Оборудование устья имеет детали для подвески НКТ на колонной головке, многоходовой кран для направления рабочей и отбираемой жидкостей в соответствующие каналы при спуске, работе и подъеме погружного агрегата, пружинного ловителя, свободно сбрасываемого агрегата и мачты с талевой системой с ручным приводом для извлечения агрегата из скважины или спуска его в скважину.

Силовой насосный агрегат состоит из насоса и его привода. Наиболее часто применяется трехплунжерный насос. В нашей стране применяется насос с горизонтальным расположением цилиндров, в США некоторые фирмы используют насосы с вертикальным расположением цилиндров. Увеличенная скорость ходов плунжеров (около 400 в минуту) позволяет уменьшить габариты насосов.

Насосы развивают давление от 16 до 30 МПа. Подача насосов достигает десятков литров в секунду. Параметры насосов зависят от характеристики двигателя погружного агрегата и от того, является ли насос приводом индивидуальной установки (предназначенной для одной скважины) или групповой установки (для нескольких скважин). Насосы подают к скважине жидкость, обычно нефть, очищенную от механических примесей и отделенную от воды и газа. Есть примеры использования в качестве рабочей жидкости воды с присадками, обеспечивающими смазку трущихся частей оборудования.

Приводом насоса чаще всего служит электродвигатель. В некоторых случаях выгодно применять газомотор, работающий на нефтяном газе. Это экономично, поскольку применяется дешевое топливо и, с другой стороны, газомотор позволяет легко изменять частоту вращения приводного вала силового насоса и регулировать таким образом его подачу.

Оборудование для подготовки рабочей жидкости (при незамкнутой ее циркуляции) имеет сепараторы для отделения газа, воды и механических примесей, отстойники, дозировочные насосы, подогреватели. Обычно применяются сепараторы объемного типа, вертикальные или горизонтальные, с подогревом поступающей смеси для лучшей деэмульсации и снижения вязкости смеси. После объемных сепараторов устанавливают батарею циклонных сепараторов для более тщательной очистки рабочей жидкости от газа и механических примесей. В некоторых установках применяют отстойники большой емкости.

Для улучшения деэмульсации смеси рабочей и добытой жидкостей и отделения воды в смесь иногда подают реагенты-деэмульгаторы. Деэмульгаторы подаются в небольших объемах (десятки граммов на 1 м 3 жидкости) дозировочными насосами с малыми подачами. Это обычно одноплунжерные насосы, имеющие регулируемую подачу. В качестве деэмульгаторов можно использовать неионогенный деэмульгатор дисолван и ПАВы различных марок.

В установках гидропоршневых насосов имеется возможность подачи деэмульгатора не только в поверхностную систему, но и в подготовленную рабочую жидкость, направляемую в скважину. В этом случае действие деэмульгатора проявляется уже при выходе жидкости из погружного двигателя в НКТ. Предупреждается образование стойких высоковязких эмульсий, снижается гидравлическое сопротивление движению смеси в трубах, облегчается отделение воды в системе подготовки рабочей жидкости и при подготовке товарной нефти.

Деэмульсация при подготовке рабочей жидкости и отделение воды облегчаются при подогреве жидкости. Подогреватели могут быть с теплоносителем в виде пара или горячей воды или электрическими в виде специальных лент, в изоляции которых уложены электропроводящие жилы с большим сопротивлением (из константана, нихрома и т.д.). Подогрев осуществляется в отстойниках или сепараторах, или в линиях, подводящих смесь от скважины к этим устройствам.

Система подготовки рабочей жидкости может включать все перечисленные части, а может быть и значительно упрощена в зависимости от конкретной характеристики добываемой жидкости и климатических условий.

Опыт эксплуатации гидропоршневых насосов в нашей стране показал, что для нормальной работы погружного агрегата достаточно снизить содержание воды в рабочей жидкости до 5 % и механических примесей до 0,5—0,3 г/л.

Контроль за режимом работы установки гидропоршневого насоса, поддержание этого режима или изменение его осуществляются аппаратурой, включающей расходомер, манометр, стабилизатор режима, регулирующие вентили.

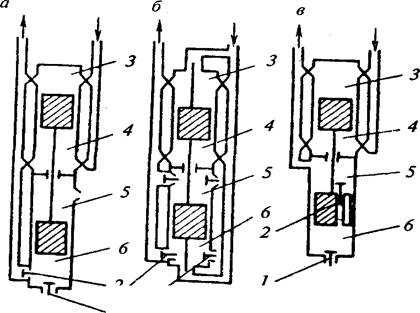

В агрегатах одностороннего действия (рис. 6.5, а) шток с двумя поршнями совершает возвратно-поступательное движение в результате попеременной подачи жидкости из напорного трубопровода то в полость 3, то 4. Жидкость подается золотниковым устройством. В результате в насосе одинарного действия при ходе поршня вверх пластовая жидкость попадает через всасывающий клапан 1 в полость 6, а при ходе поршня вниз вытесняется через нагнетательный клапан 2 в напорный трубопровод. Клапаны 1 и 2 самодействующие, обычно шарикового типа [2, 3].

Рис. 6.5. Схемы скважинных агрегатов одностороннего, двустороннего и дифференциального действия (слева-направо).

Полость 5 соединена с затрубным пространством с помощью отверстия, и при перемещении поршня вверх и вниз жидкость может свободно циркулировать.

В агрегатах двустороннего действия при перемещении поршня насоса вверх пластовая жидкость попадает через клапан 1 в полость и вытесняется из полости 5 через клапан 2.

При ходе поршня вниз пластовая жидкость вытесняется из полости 6 через клапан 2 и поступает в полость 5 через клапан 1.

Таким образом, при каждом ходе поршня жидкость подается в напорный трубопровод.

В агрегатах с насосом дифференциального действия поршень насоса выполнен сквозным с расположенным в нем нагнетательным клапаном 2. При ходе поршня вниз всасывающий клапан 1 закрыт, из полостей 5 и 6 в напорный трубопровод вытесняется объем жидкости, равный объему штока, находящегося в полостях, при ходе поршня вверх нагнетательный клапан 2 закрыт, а всасывающий 1 открыт. В результате пластовая жидкость вытесняется из полости 5 в напорный трубопровод и поступает в полость 6 [2, 3].

В нижней части труб устанавливается специальное седло, а на устье — ловитель и специальная обвязка, позволяющая изменять направления потоков в колоннах насосно-компрессор-ных труб.

Для спуска агрегата колонны труб заполняются жидкостью, после чего спускается агрегат, который под действием потока жидкости, подаваемой силовым насосом, опускается, устанавливается на седле и фиксируется замком. После его установки поток жидкости начинает проходить через агрегат, и последний откачивает пластовую жидкость. Время спуска агрегата на седло, момент его установки и начало работы контролируются по показаниям манометра, установленного на нагнетательном патрубке силового насоса.

Для подъема агрегата направление потоков жидкости в колоннах труб изменяется на противоположное посредством переключения четырехходового крана. При этом давление жидкости, действующее на агрегат снизу, создает усилие, направленное вверх, которое извлекает агрегат из замка и перемещает его вверх к устью скважины.

Агрегат после достижения им устья захватывается специальным ловителем. При этом силовой насос, подающий рабочую жидкость, автоматически отключается, и операция заканчивается. Момент выпрессовки агрегата из замка и время подъема его на поверхность контролируются манометром.

Помимо перечисленных отличительных признаков установки отличаются конструктивным исполнением и взаимным расположением каналов для подвода и отвода жидкости от ГПНА. В качестве каналов могут использоваться специальные колонны НКТ либо внутренняя полость эксплуатационной колонны, а относительно друг друга колонны могут располагаться концентрично или же параллельно. В зависимости от типа гидравлической схемы установки и типа применяемого ГПНА конструкции нижней части внутрискважинного оборудования могут быть различными.

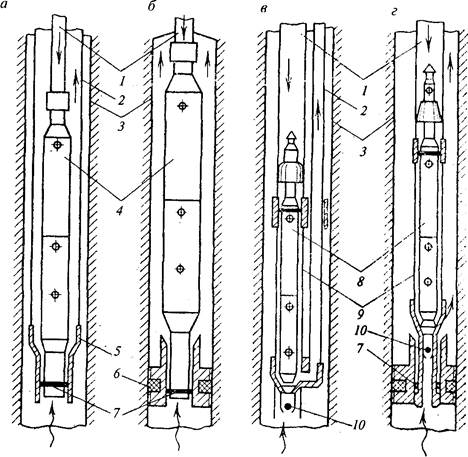

При использовании открытой гидравлической схемы применяют следующие варианты конструкций (рис. 6.6).

Рис. 6.6. Оборудования скважин ГПНУ с открытой схемой циркуляции рабочей жидкости

Фиксированный ГПНА с двумя концентрично расположенными колоннами труб (рис. 6.6, а). В этом случае ГПНА 4 спускается на центральной колонне труб 1 а его нижняя часть с уплотнением устанавливается на опорном конусе 5, который укреплен на колонне НКТ 2 большого диаметра. Рабочая жидкость подводится к гидродвигателю по центральной колонне НКТ 1, а пластовая жидкость в смеси с рабочей отводится по концентричному каналу, образованному колоннами НКТ 1 и 2.

Фиксированный ГПНА (рис. 6.6, б) с одной колонной НКТ. ГПНА опускается на колонне НКТ 1 и устанавливается нижней частью на пакере 6, расположенном в эксплуатационной колонне 3.

Как и в предыдущей схеме, рабочая жидкость подводится по центральной НКТ 1, а поднимается по кольцевому каналу между НКТ 1 и эксплуатационной колонной 3.

Свободный ГПНА с двумя параллельными колоннами НКТ (рис. 6.6, в). Агрегат Испускается в скважину по НКТ большого диаметра 1, по которой к нему подводится рабочая жидкость и в нижней части которой установлены седло с замком и обратный клапан 10.

Параллельная колонна труб 2 служит для подъема смеси пластовой и рабочей жидкостей.

Свободный ГПНА с одной колонной НКТ (рис. 6.6, г). Агрегат 8располагается в колонне НКТ 1, в нижней части 9которой установлены седло с замком и обратный клапан 10. Хвостовик колонны фиксируется в отверстии пакера 7, установленного в жсплуатационной колонне 3. Потоки жидкостей аналогичны потокам схемы (рис. 6.6, б).

При подъеме свободного агрегата в схеме поток жидкости в канале, служащем для подъема пластовой жидкости, изменяется на противоположный, обратный клапан 10 закрывается, и агрегат перемещается вверх. Мощность привода которых в большинстве случаев составляет от 14 до 300 кВт. Для подбора агрегата, соответствующего требуемому режиму эксплуатации скважины, выпускаются насосы многих типоразмеров, причем каждый из них имеет наборы плунжеров с уплотнениями различных диаметров (от 30 до 95 мм), позволяющими ступенчато изменять подачу насосов (от 130 до 1700 л/мин) и обеспечивать максимальное давление до 35,0 МПа. Число ходов плунжеров составляет 300—450 в минуту. Для уменьшения числа оборотов вала насоса применяются понижающие редукторы.

Наибольшее число типоразмеров оборудования, в том числе более 70 типоразмеров гидропоршневых насосов, представляет фирма Kobe. В табл. 6.1 приведены характеристики некоторых гидропоршневых насосных агрегатов этой фирмы.