- Заводской ремонт тяговых двигателей

- Статьи технической тематики из периодических изданий «Регионального Центра Инновационных Технологий» Новые технологии заводского ремонта Больше внимания тяговым двигателям

- ИСТОРИЯ РАЗВИТИЯ ТЕХНОЛОГИЙ Новые технологии заводского ремонта Больше внимания тяговым двигателям

- Технология ремонта тепловозов — Ремонт тяговых электродвигателей

- Содержание материала

- Осмотр тяговых электродвигателей.

- Разборка тяговых электродвигателей.

- Осмотр и ремонт подшипников.

Заводской ремонт тяговых двигателей

Статьи технической тематики из периодических изданий

«Регионального Центра Инновационных Технологий»

Новые технологии заводского ремонта

Больше внимания тяговым двигателям

ИСТОРИЯ РАЗВИТИЯ ТЕХНОЛОГИЙ

Новые технологии заводского ремонта

Больше внимания тяговым двигателям

Оценивать надежность локомотивов в эксплуатации специалистам Дирекции «ЖелДорРемМаш» ОАО «РЖД» позволяет анализ претензий и рекламаций. Он показывает, что наиболее повреждаемый узел — электрические машины. В общем количестве неисправностей оборудования доля их отказов на тепловозах составляет 42 %, на электровозах — 53 %. При этом чаще выходят из строя тяговые электродвигатели (ТЭД) грузовых электровозов постоянного тока. Предполагаемая причина — повышение нагрузок на данные локомотивы в последние годы.

Так, при обследовании технического состояния приписного парка депо Тайга Западно-Сибирской дороги установлено: с 1980 по 2004 гг. средняя масса поездов увеличилась на 20 — 25 % (с 2965 до 3724 т). Это вызвало рост числа выходов из строя ТЭД (с 1999 по 2003 гг. — в 1,9 раз). Соответственно повысилась и загрузка электромашинных цехов. В среднем 50 % тяговых двигателей требуют капитального ремонта не по установленным нормам пробега, а из-за межвиткового замыкания и пробоя изоляции в якоре и катушках полюсов, образования трещин у валов якорей, чрезмерного износа моторно-осевых горловин.

Как показывает анализ, большое число выходов из строя тяговых двигателей связано с пробоем изоляции. Причины — перегрузки и перегрев, коммутационные перенапряжения и др. Кроме того, увеличивается число отказов тяговых двигателей из-за пробоя изоляции в периоды года, когда сильно возрастает вероятность увлажнения обмоток. Таким образом, можно сделать вывод, что применяемые электроизоляционные материалы и пропиточные составы, конструкции ряда узлов не всегда соответствуют условиям эксплуатации электрических машин.

Чтобы сокращать случаи отказов электрических машин, на ремонтных заводах Дирекции «Желдорреммаш» до разработки проектов модернизации опытно внедряют перспективные электроизоляционные материалы и пропиточные составы. В частности, на Челябинском, Екатеринбургском, Новосибирском и Ярославском ЭРЗ при изготовлении катушек обмоток якорей тяговых двигателей и вспомогательных машин экспериментально применяют новую ленту «Элмикотерм» производства АО ХК «Элинар», вместо слюдинитовых ЛСК-110 и ЛСЭК-5.

На Оренбургском и Улан-Удэнском ЛВРЗ опробовали сбалансированную систему изоляции, основные элементы которой — слюдоленты Лсп-F и Лсп-Н. Изготовленные обмотки затем пропитывали в компаунде КП-303, который разработан ЗАО «Диэлектрик». Применение данной системы изоляции позволило уменьшить количество отказов. При этом снизилась себестоимость ремонта тяговых двигателей за счет сокращения времени пропитки.

На Ростовском ЭРЗ с 2004 г вместо лент ЛСК-110 и ЛФК-ТТ, пропитанных лаками ФЛ-98 и КО-916К, опытно используют рекомендуемые ЗАО «Электроизолит» изоляционные ленты «Элизтерм-155», предварительно пропитанные компаундом «Элпласт-155», с последующей пропиткой им якоря. Это позволяет сократить время термообработки катушек главных, добавочных полюсов и компенсационной обмотки. При использовании лент ЛСК-110 процесс термообработки составляет 36 ч, а при использовании изоляции «Элизтерм-155» он уменьшается до 8 — 10 ч.

С 2003 г. для пропитки якорей ТЭД на Ярославском ЭРЗ используют вместо лака ФЛ-98 компаунд ПК-11 класса изоляции F. При этом снизился внутризаводской брак по меж- витковым замыканиям катушек якоря, сократилось число претензий в эксплуатации. Так, заводами приняты рекламации по пробою и межвитковым замыканиям якоря: в 2002 г. — 21, в 2003 — 14, а в 2004 — 8. На Уссурийском ЛРЗ в 2002 г. при капитальном ремонте пропитали 150 якорей ЭД-118А (Б) компаундом КП-98ИД (ТУ16-90ИЭ902660—02). Претензий на качество изоляции до настоящего времени не поступало.

Преимущества применения пропиточных компаундов перед лаками — отсутствие большого содержания растворителей. Это позволяет улучшить технологический процесс, так как компаунды нетоксичны, пожаро-взрывобезопасны, не загрязняют окружающую среду. Якорь становится ремонтопригодным. При нагревании до 180 — 200°С снижается цементирующая способность компаунда, что позволяет демонтировать его обмотки без ущерба для сердечника. Несмотря на то, что компаунд дороже лака, расход последнего при пропитке в 2 — 3 раза больше. Таким образом, затраты на ремонт электрических машин уменьшаются.

Так как постоянно увеличивается номенклатура выпускаемых электроизоляционных материалов, число возможных их сочетаний при изготовлении обмоток электрических машин также увеличивается. В связи с этим возникают вопросы совместимости используемых материалов. Для этого требуются специальные исследования, которые не под силу заводам «Желдорреммаш».

Рисунок 1. Ультразвуковая установка мойки и пропитки

остовов тяговых двигателей ТЛ2К электровозов ВЛ10

На Уссурийском ЛРЗ в 2002 г. и Новосибирском ЭРЗ в 2003 г. внедрены установки для ультразвуковой пропитки (УЗК) якорей электрических машин. Преимущества новой технологии — способность лака под воздействием ультразвука проникать в узкие каналы за счет усиления капиллярного эффекта. Кроме того, обеспечивается возможность одноразовой пропитки якорей с постоянными бандажами, предоставляются условия для применения лака вязкостью до 50 с, а также компаундов, что повышает качество изоляции.

Рисунок 2. Ультразвуковая установка мойки и пропитки

якорей тяговых двигателей ЭД-118 тепловозов ТЭ10.

Проверка якорей после ультразвуковой пропитки показала, что лак проникает в закрытые постоянным бандажом полости обмотки, равномерно покрывает катушки в лобовых частях и пазах якорей. Анализируя работу электрических машин, пропитанных в установке УЗК Уссурийским ЛРЗ, можно сделать вывод, что есть тенденция к снижению отказов. Кроме того, внедрение установки сократило время пропитки, сушки и снизило трудоемкость в результате упразднения ряда вспомогательных операций на 30 — 40 %. За счет сокращения времени работы сушильных печей уменьшился расход электроэнергии на 60 %.

Рисунок 3. Камера для сушки якорей и остовов ТЭД с автоматическим контролем

сопротивления изоляции обмоток, не допускающим искусственного старения изоляции

Но, несмотря на все декларируемые преимущества ультразвуковой пропитки, для полной оценки качества изоляции якорей после ультразвуковой пропитки необходимо проведение ресурсных испытаний согласно ГОСТ 2582—81.

Заводы «Желдорреммаш» в последние годы инициируют использование современного диагностического и испытательного оборудования, повышающего контроль качества ремонта электрических машин. Так, на Новосибирском ЭРЗ внедрены испытательные устройства и приборы «СКАТ- 5000», ОМЗ-З, КМИ-5000 для контроля межвитковой изоляции якорей и полюсных катушек при среднем и капитальном ремонтах электрических машин. На Челябинском ЭРЗ для испытания якорей электрических машин применяется новая установка ИП-01-2001 разработки ВЭлНИИ.

С 2002 г. на заводах используют вибродиагностические комплексы «Прогноз» и КПА-1В для проверки технического состояния узлов с подшипниками качения. При диагностике подшипниковых узлов выявляются различные дефекты монтажа подшипников и сборки электрических машин, раковины, забоины на кольцах и телах качения, наличие примесей в смазке и др. Однако согласно рекомендациям разработчиков и опыта депо для 100%-ного выявления дефекта в подшипниковом узле необходима его приработка в течение 10 — 20 тыс. км пробега, что невозможно в условиях завода.

Приведенные комплексы виброакустической диагностики не в полной мере удовлетворяют потребностям заводов, так как созданы для оценки технического состояния подшипников в эксплуатации. При контроле отремонтированных, новых моторно-якорных и моторно-осевых подшипников целесообразно утвердить единый перечень современного диагностического оборудования для заводов и депо, ввести единый на всей сети дорог и на ремонтных заводах метод диагностики работы подшипниковых узлов электрических машин.

Чтобы повысить надежность работы и увеличить межремонтные пробеги электрических машин, необходимо четко обозначить основные требования к изоляционным материалам, определить показатели надежности системы изоляции, создать испытательное оборудование. На основе современных электроизоляционных материалов для каждой группы машин, которые имеют близкие номинальные напряжения, должна быть разработана, испытана и внедрена единая система изоляции.

Заводам остро требуются надежные технологии неразрушающего контроля состояния изоляции, а также специальное диагностическое оборудование для определения возможностей продления ресурса остовов, подшипниковых щитов, букс моторно-осевых подшипников электродвигателей, отслуживших более 25 лет. Подобное оборудование необходимо также для входного контроля материалов, применяемых при ремонте электрических машин.

К сожалению, многие предложения ремонтных заводов, которые направлены на улучшение качества и повышение надежности электрических машин, остаются нереализованными. Назрела необходимость определить головную организацию в разработке проектов модернизации электрических машин и корректировке конструкторской документации. Ее специалистам следует заняться также внедрением новых материалов и технологий, обеспечением технической документацией на вновь разрабатываемые электрические машины.

При изменениях конструкции электрических машин, материалов, технологии изготовления и ремонта, влияющих на ресурс, согласно ГОСТ 2582 должны проводиться ресурсные испытания, для чего необходимо иметь соответствующую базу и оборудование. Поэтому целесообразно создать научно-исследовательскую лабораторию для испытания электроизоляционных материалов и конструкций электрических машин на базе одного из отраслевых НИИ.

В.А. Тутов

Главный инженер Дирекции «Желдорреммаш»

Статьи технической тематики из периодических изданий

Новые технологии заводского ремонта — Больше внимания тяговым двигателям

Технология ремонта тепловозов — Ремонт тяговых электродвигателей

Содержание материала

Профилактический осмотр и ремонты М3 и М4 предусматривают обдувку, осмотр снаружи и внутри тяговых электродвигателей и пружинной подвески, а также добавление смазки в моторно-осевые подшипники через отверстие крышки шапки. Уровень в масляном резервуаре поддерживают 60—90 мм. Воду из резервуара удаляют насосом. При М3 и М4 измеряют зазоры у моторно-осевых подшипников. Кроме того, при М4 снимают кожуха зубчатых передач для осмотра и смены смазки. Производят ревизию подбивки моторно-осевых подшипников и измеряют продольные разбеги остовов тяговых электродвигателей на колесных парах.

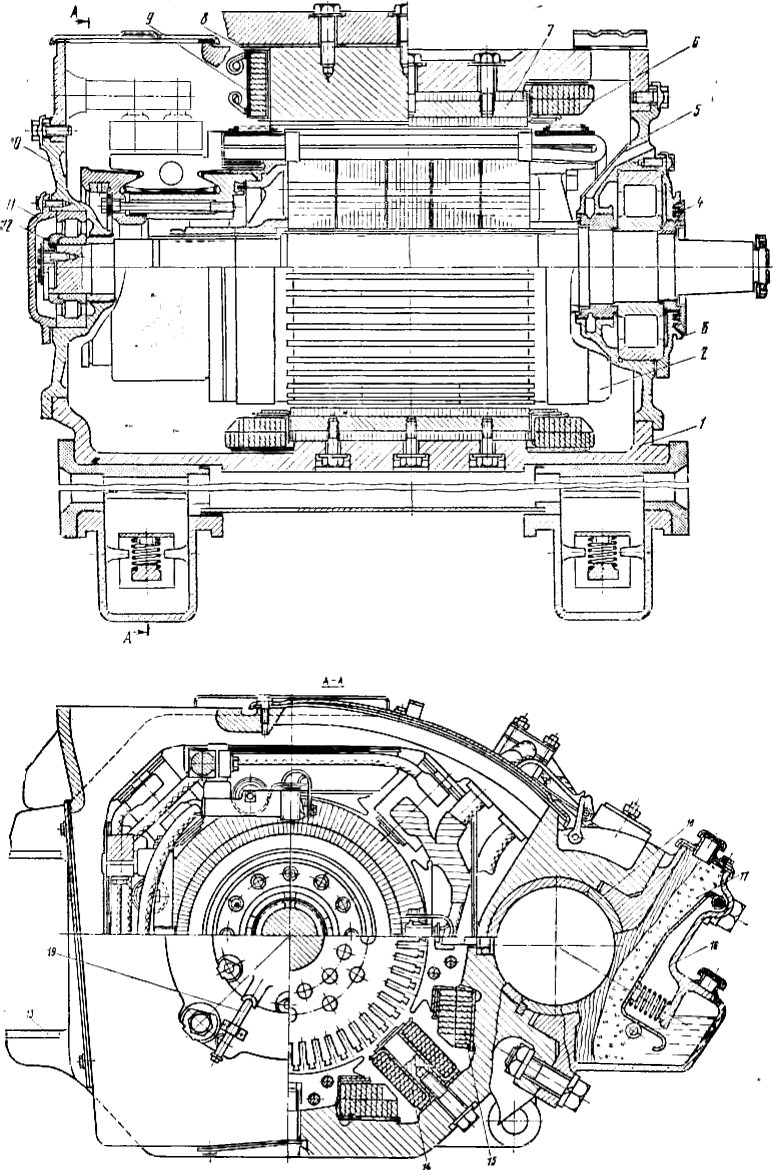

Рис. 154. Тяговый электродвигатель ЭДТ-200Б:

1 — остов; 2— якорь; 3 — лабиринтное кольцо; 4— крышка; 5 и 10 — подшипниковые щиты; 6— электроизоляционная замазка; 7 — сердечник главного полюса; 8 — покровная изоляция; 9 — корпусная изоляция; 11 — крышка подшипника; 12 — упорное кольцо; 13 — пластина носика; 14 — дополнительный полюс; 15 главный полюс; 16 — шапка моторно-осевого подшипника; 17 — подбивка; 18 — вкладыши моторно-осевого подшипника; 19 — трубка для смазки

Во время М5 все тяговые электродвигатели вместе с тележками и колесными парами выкатывают из-под тепловоза, разбирают, ремонтируют и испытывают по характеристике подъемочного ремонта.

Тяговые электродвигатели проходят два вида заводского ремонта. Ремонт I объема выполняется на заводах и в депо при пробеге, равном норме пробега тепловозов между заводскими ремонтами. Заводской ремонт II объема выполняется только на заводах через один заводской I объема. На заводе тяговые электродвигатели разбирают полностью, пропитывают якорь и компаундируют катушки.

У тяговых электродвигателей возможны следующие неисправности обрыв бандажей, распайка петушков, разрушение изоляции обмотки якоря, влекущее за собой замыкание на корпус, обрыв болтов и выводов у главных и дополнительных полюсов, разрушение подшипников якоря и ослабление заклепок сепараторов, деформация остова, нагрев моторно-осевых подшипников, излом и износ зубьев редуктора.

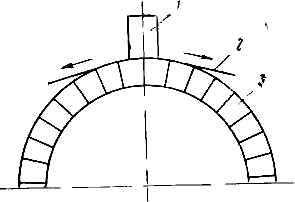

Рис. 155. Расположение стеклянной шкурки для притирки щеток по коллектору:

1 — щетка; 2 — стеклянная шкурка; 3 — коллектор

Осмотр тяговых электродвигателей.

Конструкция тяговых электродвигателей (рис. 154) всех серий тепловозов в основном аналогична конструкции электродвигателей ЭДТ-200Б, установленных на тепловозах ТЭ3 и ТЭМ1.

При осмотре электродвигателей внутренние стенки остова в доступных местах протирают чистой безворсовой салфеткой, которую рекомендуется смочить авиационным бензином; вместе с пылью удаляют масло, попавшее внутрь остова.

Осматривая якорь, в первую очередь обращают внимание на состояние коллектора и щеточного аппарата. Признаком нормальной работы и хорошей коммутации является коричневый и темно-коричневый цвет коллекторных пластин (цвет оксидной пленки, образовавшейся на его поверхности).

Случайные забоины или брызги металла от переброса или кругового огня могут быть зачищены стеклянной шкуркой на полотне СМВ 40-5А (ГОСТ 5009—62) или личным напильником с продорожкой рядом находящихся пластин. При этом следует помнить, что местная зачистка коллектора искажает его цилиндрическую поверхность, поэтому к такому способу устранения местных неровностей на коллекторе следует прибегать в исключительных случаях (рис. 155). Поверхность щеток должна быть гладкой, без следов выщербин, отколов и трещин. Сами щетки должны свободно перемещаться в обоймах щеткодержателей. Предварительная притирка щеток осуществляется на барабане с диаметром, соответствующим диаметру коллектора.

Изоляцию обмоток катушек и якоря проверяют мегомметром. Осмотром устанавливают чистоту поверхности, а также отсутствие поврежденных, потемневших или обуглившихся мест, а также ослабления бандажей.

Через 25—30 тыс. км добавляют смазку в подшипники.

Так, у двигателей ЭДТ-200Б со стороны шестерен добавляют 200—250 г, у двигателей ЭД-107 90—110 г, а со стороны коллектора — 50—70 г. Смазка должна быть одной марки 1ЛЗ (ГОСТ 12811—67). Следует помнить, что при недостаточной или избыточной смазке (полном заполнении полости) подшипник перегревается. Излишняя смазка будет выдавливаться через лабиринтовое уплотнение и попадать внутрь остова, на коллектор, на миканитовый конус и т. д., что может привести к порче изоляции и даже к аварии тягового электродвигателя. На тепловозах ТЭП60, ТЭ10 электродвигатели заправляют смазкой ЦИАТИМ- 203 (ГОСТ 8773—63). Нельзя смешивать две различные смазки в подшипнике, так как смесь теряет свои смазывающие свойства, разжижается и вытекает.

При осмотре подвешивания тяговых электродвигателей проверяют состояние пружин и сменных пластин у носика остова; ослабшие пластины приваривают.

У ведомых и ведущих шестерен при вскрытии кожухов проверяют состояние зубьев. Нижние половины кожухов очищают от старой смазки и закладывают осерненную смазку (ТУ32-ЦТ 006—68 — летняя и зимняя) по 0,9—1,3 кг на кожух. На профилактическом осмотре добавляют 0,5—0,7 кг смазки на редуктор

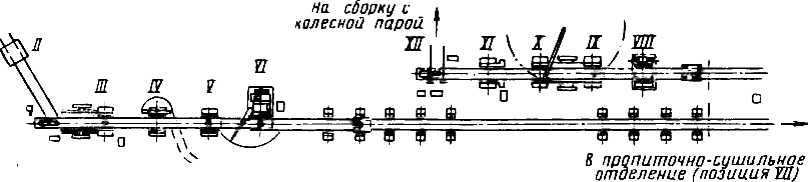

Рис. 156. Поточная линия разборки, сборки и ремонта тяговых электродвигателей:

1 — мойка в моечной машине (на рис. не показано); II—XII — ремонтные позиции

Разборка тяговых электродвигателей.

В депо и на заводах электродвигатели разбирают и собирают на поточных линиях различного типа. Поточная линия, разработанная ПКБ ЦТ (проект А880) применительно к депо Жмеринка и рассчитанная на ремонт 2 000 тяговых электродвигателей в год представлена на рис. 156. Всего предусмотрено 12 позиций. I позиция — мойка в моечной машине наружной поверхности электродвигателя с одновременной подсушкой обмотки нагретым воздухом, подаваемым внутрь электродвигателя (на рис. 155 не показана).

- позиция — определение объема ремонта и подготовка к разборке. На II позиции установлены: колонки для подсоединения проводов при испытании электродвигателя на холостом ходу, гидравлический пресс для снятия шестерен, виброграф для определения степени балансировки якоря, кроме того, имеется гайковерт, шкаф для комплекта измерительного инструмента и пульт управления.

- позиция — разборка тягового электродвигателя. На этой позиции нагревают индукционным нагревателем лабиринтовое кольцо, которое затем снимают, используя приспособление в виде стакана с нарезанным концом. Болты, крепящие подшипниковые щиты, отвертывают гайковертом типа 312-01, подвешенным на укосине. Якорь вынимают из остова в горизонтальном положении. На IV позиции остов обдувают сжатым воздухом в камере, снабженной вытяжной вентиляцией. V позиция — ремонт остова. На позиции имеется комплект ручного инструмента. Ремонт остова продолжается и на VI позиции. Она снабжена кантователем типа А952.01СД. Рельсовым путем самоходной тележки эта позиция связана с пропиточно-сушильным отделением (позиция VII).

Позиция VIII служит для испытания на пробой при помощи установки А540 как остовов, так и якорей. На позициях IX и X собирают остовы с якорями. На XI позиции электродвигатель испытывают на холостом ходу и на максимальное число оборотов. Здесь имеется подвод сжатого воздуха для продувки полости электродвигателя после притирки щеток. На последней XII позиции ставят лабиринтовое кольцо и шестерню, предварительно нагретые индукционными нагревателями. Нагрев лабиринтового кольца и колец роликовых подшипников производят индукционным нагревателем демагнитизатором типа А621. Заливают компаундной массой полюсные болты. Якори ремонтируют также на поточных линиях, располагающихся параллельно конвейерным линиям разборки и сборки остовов.

Осмотр и ремонт подшипников.

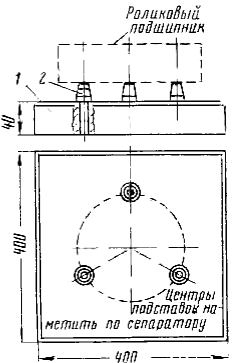

Подшипники, снятые с тягового электродвигателя индукционным нагревателем типа ПР 1548, промывают в моечной машине (см. § 6).

У признанных годными по внешнему осмотру подшипников в собранном состоянии проверяют величину диаметрального зазора в приспособлении типа КИ146 (рис. 157). Подшипник зажимают между плитой 1 и конусной шайбой 2. Перемещая наружное кольцо подшипника в радиальном направлении при помощи индикатора 4, определяют зазор.

Рис. 157. Приспособление для проверки диаметрального зазора подшипника:

1 — плита; 2— конусная шайба; 3— стойка; 4 — индикатор

Рис. 158. Приспособление для переклепки заклепок сепараторов роликовых подшипников

У подшипников проверяют величину зазора между сепаратором и бортом наружного кольца —«зазор плавания». Величина его, проверяемая в нижней части поставленного в рабочее положение подшипника, должна быть 0,5—2 мм у подшипника с заклепочным и 0,7—1,2 мм с беззаклепочным сепараторами. В противном случае подшипник бракуют.

При подборе подшипников учитывают уменьшение зазора вследствие посадки подшипника с натягом на вал и возможном натяге в подшипниковом щите. Диаметральный зазор у насаженного на вал подшипника должен быть не менее 0,05—0,08 мм, что зависит от типа подшипника, и действительная его величина К с достаточной для практики точностью определяется из уравнения

а1 — величина натяга при посадке наружного кольца в подшипниковый щит;

а2— величина натяга при посадке внутреннего кольца на вал якоря.

Лопнувшие и ослабшие заклепки сепараторов заменяют, используя для переклепки стальную плиту / (рис. 158) с вставленным в нее комплектом, подставки 2 для головок заклепок. Новые подшипники заказывают по специальным техническим условиям для железнодорожного транспорта (ТУ 3402-Ж-61).