Замена вкладышей двигателя камаза

KAMA3-4310 (43101). ЗАМЕНА ВКЛАДЫШЕЙ КОРЕННЫХ И ШАТУННЫХ ПОДШИПНИКОВ ДВИГАТЕЛЕЙ

Вкладыши подшипников подлежат замене при износе и повреждении антифрикционного слоя вкладышей.

Внешними признаками указанных неисправностей являются стуки в двигателе и понижение давления в смазочной системе при исправных агрегатах и приборах смазочной системы.

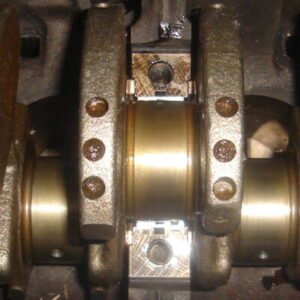

Pиc.32. Вал коленчатый:

1 — вал коленчатый; 2— полукольца упорного подшипника; 3. 8 — крышки подшипника: 4 — болт стяжкой с плоской шайбой; 5 — болт крепления крышки подшипника с плоской шайбой; 6, 7 — вкладыши подшипника

Рис. 33. Съемник И801.18.000 крышек коренных

опор коленчатого вала

ОПЕРАЦИОННАЯ КАРТА № 16

Инструмент и приспособления: ключи 12X13,

17X19, 22×24, 27X30, сменные головки 13, 19,

24 мм, вороток, отвертка, динамометрический ключ КРМ-60, набор щупов, посуда для масла, съемники И801.17.000, И801.18.000, волосяная «кисть, проволока медная, трехгранный шабер, ветошь.

Снятие вкладышей шатунных подшипников

1. Снимите масляный насос (см. переходы 1—8 операционном карты № 8)

2. Отверните ганки болтов крепления крышек шатунов, снимите крышки (см переходы 4 к 5 операционной карты номер 17)

3. Выньте вкладыши из постелей нижних головок и крышек шатунов

Установка вкладышей шатунных подшипников

5. Смажьте моторным маслом вкладыши и постели под них в шатунах и крышках, шейки коленчатого вала

6. Установите новые вкладыши в крышку и нижние головки шатунов

7. Установите крышки шатунов с вкладышами, заверните гайки крепления шатунных болтов (см. переходы 15 и 16 операционной карты № 17)

Снятие вкладышей коренных подшипников

8. Снимите стартер

9. Выверните стяжные болты 4 (рис. 32) и болты 5 крепления крышки коренного подшипника третьей опоры

10. Съемником И.801.18.000 (рис. 33)

снимите крышку Я (см рис 32) коренного подшипника третьей опоры, выньте нижний вкладыш 7 из коренной шейки, протрите крышку

11. Выньте верхний вкладыш 6 из блока цилиндров, протолкнув его щупом

12. Снимите полукольца 2 упорного подшипника коленчатого вала

13. Вращая коленчатый вал через передний люк картера сцепления, протрите шейки вала, прочистите маслоподводящие каналы

Установка вкладышей коренных подшипников

11. Смажьте моторным маслом вкладыши и постели под них в крышках и шейки коленчатого вала

15. Установите новые вкладыши: верхний (с отверстием) в блок цилиндров, заводя его по шейке коленчатого вала, нижний — в крышку коренного подшипника.

Примечания 1. При установке должно быть обеспечено соответствие размеров вкладышей и шеек коленчатого вала.

2. Замки верхних и нижних вкладышей должны находиться с одной стороны

16. Установите полукольца 2 крышку коренного подшипника в гнездо и затяните предварительно болтами 5 с плоскими шайбами с моментом 88,3—

117,7 Н*м (9—12 кгс-м) и стяжными болтами 4 с плоскими шайбами с моментом 49,0—58,9 Н • м (5—6 кгс • м)

Окончательный момент затяжки болтов крепления крышек коренных подшипников 206—230,5 Н*м (21

23,5 кгс-м), стяжных болтов 80,4

90,2 II*м (8,2—9,2 кгс-м)

17. Выполните переходы 9—15 для

остальных коренных опор в последовательности 2, 4, 1, 5.

Примечания: |. При установке крышек соблюдайте совпадения порядкового номера крышки с порядковым номером опоры на блоке цилиндров. Нумерация опор на блоке начинается от переднего торца.

2. Более длинные стяжные болты устанавливайте с правой стороны.

3. Нижние полукольца упорного подшипника устанавливайте одновременно с крышкой заднего подшипника, сторона полукольца с канавкой должна прилегать к упорным торцам коленчатого вала. Перед установкой полукольца смажьте моторным маслом

18. Установите стартер

19. Установите масляный насос (см. переходы 10—19 операционной карты

8)

Замена вкладышей коленвала не снимая двигатель

Замена вкладышей коленвала не снимая двигатель с автомобиля, очень кропотливая и крайне не удобная работа. Но делать её приходится, чтобы продлить срок службы двигателя и избежать преждевременных поломок.

Работая на производственном предприятии ремонт автомобилей можно планировать. Если ремонт текущий, и даже если автомобиль очень необходим. Все равно стараешься произвести этот ремонт. Так чтобы автомобиль как можно дольше проработал до следующей поломки. Устраняешь все сопутствующие неполадки, соблюдая технологию ремонт. Даже если существует нехватка запасных частей. Ни кто потом не вспомнит, что машина долго простояла на ремонт. Скорее упрекнут когда она опять сломается да ещё по этой же причине.

То же самое я не могу сказать о ремонте автомобилей и другой техники в условиях сельского хозяйства. Если автомобиль встал в сезон посевной или уборки. Это трагедия. А если ты его ещё долго ремонтируешь это почти что преступление. Пять лет в своей практике мне пришлось работать в сельском хозяйстве. И я снимаю шапку перед людьми, которые посвятили этому всю свою жизнь.

Во время уборочной у меня произошел такой случай. При замене масла в двигателе автомобиля КАМАЗ, на масляных фильтрах заблестела медная стружка. Первое, что конечно пришлось сделать определить источник. Как правило, мелкая стружка появляется, если начинают разбиваться вкладыши коленчатого вала. Сняли поддон, раскрутили ближайшую к маховику крышку коленчатого вала. Так как здесь вкладыши подвергаются наибольшему износу. И действительно вкладыш оказался разбит. На валу следов от биения не было. Имелась незначительная выработка характерная для коленчатого вала. Приняли решение менять вкладыши, не снимая двигатель.

Затраты на ремонт двигателя когда идет сезон уборочных работ усугубляется еще потерями в заработке. Если у вас свой Кама., Вы терпите убытки каждый день простоя на ремонте. Ведь в сельском хозяйстве каждый день год кормит. Если вы работаете на предприятии, вы теряете в зарплате. Основные заработки платятся в сезон, я уже не говорю о том, какие убытки несёт предприятие.

Если коленчатый вал не пострадал. Или риски, возникшие на нем не очень глубокие, замена вкладышей коленвала не снимая двигатель с автомобиля не займет много времени. Чтобы верхние вкладыши легко вышли. Вал не должен быть отпущен больше или меньше с одной из сторон, поэтому откручивать крышки необходимо через один. Снять 1, 3 и 5 крышку. Тонкой отверткой постукиваем по торцу вкладыш со стороны противоположной замку. На удивление вкладыш легко выходит.

Затем вставляем вкладыш со стороны замка. Следим за тем, что бы замок сел в паз, вставляем вкладыш в крышку и устанавливаем её на место, верхний и нижний вкладыши должны быть расположены замок к замку, и так далее. Прижав снятые крышки небольшим усилием, но чтобы они плотно прижались к блоку, откручиваем остальные крышки, и проделываем туже самую процедуру. Затем протягиваем болты крышек при помощи динамометрического ключа предварительная протяжка с усилием 95-120 Hм и окончательная с усилием 275-295 Нм. Затем протягиваем стяжные болты с усилием 147-167 Нм. Таким же образом делается замена шатунных вкладышей колен вала не снимая двигатель.

Затем ставим масляный насос и закрываем поддон. После того как машина прошла 2000 км мы заменили ещё раз масло с основной целью, чтобы убедиться, не начало ли снова разбивать вкладыши, но все было в порядке , стружки на фильтрах не оказалось. В последствии такую процедуру приходилось делать и на других машинах, были даже случаи, когда износ шеек коленвала оказывался значительный, конечно рисковали, но все получалось. В последствии интересовался, делают ли это другие и можно ли это вообще делать. Случайно в Интернете на сайте я нашёл статью о кандидатской диссертации Кулакова О.А. в которой, он обосновывает то, что вкладыши на автомобилях КАМАЗ необходимо менять через каждые125000 км. И в принципе я с ним согласен, редко новый КАМАЗ пробегает намного больше до ремонта двигателя. Так что не нужно дожидаться, когда разобьёт вкладыши.

Ремонт коленчатого вала, блока и шатуна двигателя КамАЗ

Для ремонта коленчатого вала, блока и шатуна двигателя КамАЗ предусмотрено семь ремонтных размеров вкладышей (см. табл. 10). Обозначение вкладышей соответствующей шейки, диаметр вала и диаметр постели в блоке или шатуне нанесены на тыльной стороне вкладыша.

Таблица 10. Ремонтные размеры вкладышей

| Параметры | Значения параметра в зависимости от ремонтного размера, мм | ||||||

| Диаметр шеек: | |||||||

| коренных | 94,485. 94,500 | 93,985. 94,000 | 94,985. 95,000 | 94,485. 94,500 | 93,985. 94,000 | 93,485. 93,500 | 92,985. 93,000 |

| шатунных | 79,487. 79,500 | 78,987. 79,000 | 79,987. 80,000 | 79,4.87. 79,500 | 78,987. 79,000 | 78,487. 79,600 | 77,987. 78,000 |

| Диаметр постели: | |||||||

| в блоке | 100 +0,021 | 100 +0,021 | 100,5 +0,021 | 100,5 +0,021 | 100,5 +0,021 | 100 +0,021 | 100 +0,021 |

| в шатуне | 85 +0,01 | 85 +0,01 | 85,5 +0,01 | 85,5 +0,01 | 85,5 +0,01 | 85 +0,01 | 85 +0,01 |

| Обозначение вкладышей: | |||||||

| коренных: | |||||||

| верхнего | 740.1005170Р1 | 740.1005170Р2 | 740.1005170РЗ | 740.1005170Р4 | 740.1005170Р5 | 740.1005170Р6 | 740.1005170Р7 |

| нижнего | 740.1005171Р1 | 74 0.1005171Р2 | 740.1005171P3 | 740.1005171Р4 | 740.1005171Р5 | 740.1005171Р6 | 740.1005171Р7 |

| шатунных | 740.1004058P1 | 740.1004058Р2 | 740.1004058РЗ | 740.1004058Р4 | 740.1004058Р5 | 740.1004058Р6 | 740.1004058Р7 |

| Толщина вкладышей: | |||||||

| коренных | 2,690. 2,702 | 2,940. 2,952 | 2,690. 2,702 | 2,940. 2,952 | 3,190. 3,202 | 3,190. 3,202 | 3,440. 3,452 |

| шатунных | 2,703. 2,715 | 2,953. 2,965 | 2,703. 2,715 | 2,953. 2,965 | 3,203. 3,215 | 3,203. 3,215 | 3,453. 3,465 |

Для снятия и разборки шатунно-поршневой группы:

- снимите головку цилиндра (см. «Механизм газораспределения»);

- удалите нагар с верхнего пояса гильзы;

- снимите крышку нижней головки шатуна съемником (рис.84);

- извлеките поршень в сборе с шатуном из цилиндра;

- снимите поршневые кольца приспособлением И801.08.000 (рис. 85);

- выньте стопорные кольца из бобышек поршня щипцами И801.23.000;

- нагрейте поршень в масляной ванне до температуры 80. 100°С;

- выньте поршневой палец.

Рис. 84. Снятие крышки нижней головки шатуна съемником

Рис. 85. Снятие поршневых колец съемником И801.08.000: 1 — поршень; 2 — кольцо; 3 — съемник

При сборке и установке шатунно-поршневой группы:

- компрессионные кольца устанавливайте конической поверхностью (с клеймом ВЕРХ) к головке поршня;

- маслосъемные кольца устанавливайте так: сначала вставьте в канавку пружинный расширитель, затем наденьте маслосъемное кольцо таким образом, чтобы стык расширителя находился диаметрально противоположно замку кольца;

- смежные кольца направьте замками в противоположные стороны;

- поршень и шатун при сборке устанавливайте так, чтобы выточки А под клапаны в днище поршня и паз В в шатуне под замковый ус вкладыша были на одной стороне (рис. 86);

- не запрессовывайте палец в холодный поршень;

- при установке поршня в цилиндр предварительно вставьте его в обойму И801.00.000 (рис. 87);

- индекс, выбитый на днище поршня, должен быть одинаковым с индексом, выбитым на торце гильзы, если не было замены поршня. Выточки под клапаны на днище поршня сместите в сторону развала блока цилиндров. Клейма спаренности из цифр на шатуне и крышке шатуна должны быть одинаковыми.

Рис. 86. Поршень с шатуном в сборе

Рис. 87. Установка поршня с шатуном и кольцами в сборе в гильзу цилиндра: 1 — поршень; 2 — обойма И801.00.01; 3 — гильза цилиндра

Размеры деталей и допустимый износ, mm

| Кольца поршневые | |

| Зазор в замке компрессионных поршневых колец * | 0,4. 0,6 |

| Допустимый зазор в замке компрессионных поршневых колец | 0,8 |

| Зазор в замке маслосъемного поршневого кольца * | 0,30. 0,45 |

| Допустимый зазор в замке маслосъемного поршневого кольца | 0,7 |

| Торцовый зазор верхнего компрессионного кольца | 0,12. 0,17 |

| Допустимый торцовый зазор верхнего компрессионного кольца | 0,22 |

| Торцовый зазор нижнего компрессионного кольца * | 0,09. 0,14 |

| Допустимый торцовый зазор нижнего компрессионного кольца | 0.19 |

| Торцовый зазор маслосъемного кольца * 0,077. 0,112 | |

| Допустимый торцовый зазор маслосъемного кольца | 0,2 |

| Поршень | |

| Диаметр отверстий под палец | 44,987. 44,994 |

| Зазор в сопряжении поршень-гильза (на длине поршня 104 мм от днища) | 0,119. 0,162 |

| Допустимый зазор в сопряжении поршень-гильза | 0,22 |

| Гильза | |

| Внутренний диаметр | 120,000. 120,030 |

| Допустимый внутренний диаметр гильзы | 120,1 |

| Палец поршневой | |

| Диаметр поршневого пальца | 44,993. 45,000 |

| Допустимый зазор в сопряжении поршневой палец-поршень | 0,02 |

| Зазор в сопряжении поршневой палец-верхняя головка шатуна | 0,017. 0,031 |

| Допустимый зазор между поршневым пальцем и верхней головкой шатуна | 0,05 |

| Вкладыши | |

| Толщина вкладышей подшипников коренных опор | 2,440. 2,452 |

| Толщина вкладышей подшипников шатунных шеек | 2,453. 2,465 |

| Вал коленчатый | |

| Диаметр коренных шеек | 94,985. 95,000 |

| Зазор в подшипниках коренных шеек | 0,096. 0,156 |

| Допустимый зазор в подшипниках коренных шеек | 0,24 |

| Диаметр шатунных шеек | 79,987. 80,000 |

| Зазор в подшипниках, шатунных шеек . 0,070. 0,117 | |

| Допустимый зазор в подшипниках шатунных шеек | 0,23 |

| Осевой зазор | 0,100. 0,195 |

| Допустимый осевой зазор | 0,25 |

| Диаметр шейки вала под передний противовес и шестерню привода масляного насоса: | |

| номинальный | 125,080. 125,110 |

| допустимый | 125,08 |

| Диаметр шейки вала под задний противовес и заднюю шестерню коленчатого вала: | |

| номинальный | 105,070. 105,096 |

| допустимый | 105,06 |

| Диаметр шейки вала под заднюю манжету: | |

| номинальный | 104,860. 105,000 |

| допустимый | 104,6 |

| Диаметр гнезда под подшипник первичного вала коробки передач: | |

| номинальный | 51,977. 52,008 |

| допустимый | 52,02 |

| Диаметр отверстия под установочную втулку маховика: | |

| номинальный | 51,977. 52,008 |

| допустимый | 52,01 |

| Полукольца упорного подшипника пятой коренной опоры коленчатого вала | |

| Толщина | 4,010. 4,050 |

* Зазорпоршневых колец замеряйте в калибре 0 (120+0,03) мм

Моменты затяжки резьбовых соединении, Н.м (кгс.м)

| Болтов крепления крышек коренных подшипников | 206. 230,5 (21. 23,5) |

| Стяжных болтов блока цилиндров | 80,4. 90,2 (8,2. 9,2) |

| Ввертыша коленчатого вала | 49,1. 58,9 (5. 6) |

| Болтов крепления маховика | 147,2. 166,8 (15. 17) |

| Затяжка болтов крепления крышек шатуна с резьбой Ml2 до удлинения на | 0,25. 0,27 мм |

| Болтов усиленной конструкции с резьбой М13 | 117,7. 127,4 (12. 13) |

Для снятия коленчатого вала демонтируйте:

- шатунно-поршневую группу (см. выше);

- картер маховика (см. «Блок цилиндров и привод агрегатов»);

- переднюю крышку блока с гидромуфтой в сборе (см. «Система охлаждения»);

- масляный насос с маслозаборником в сборе;

- крышки коренных опор;

- снимите коленчатый вал подъемником или талями, зацепив латунными крюками за первую и четвертую шатунные шейки.

При установке коленчатого вала на двигатель КамАЗ:

- совместите метки на шестернях привода агрегатов;

- обеспечьте соответствие размеров вкладышей размерам шеек вала (см. табл. 10);

- установите полукольца упорного подшипника так, чтобы стороны с канавками прилегали к упорным торцам вала (рис. 88);

- проследите за совпадением номеров крышек коренных подшипников с порядковыми номерами опор на блоке цилиндров (рис. 89)

- номера начинаются от переднего торца;

- болты крепления крышек коренных подшипников и стяжные болты блока затягивайте, в такой последовательности:

- Очистите резьбу в отверстиях и на болтах и смажьте ее, избыток масла удалите.

- Установите по посадочным поверхностям плотно, без перекоса крышки коренных подшипников.

- Вверните с установкой шайб 16х3 болты М16 крепления крышек, обеспечив момент затяжки 94,2. 117,7 Н.м (9,6. 12 кгс.м).

- Затяните окончательно болты крышек, обеспечив момент затяжки 206. 230,5 Н.м (21. 23,5 кгс.м). 5. Вверните и затяните стяжные болты М12 блока, обеспечив момент затяжки 80,4. 90,2 Н.м (8,2. 9,2 кгс.м).

- Вверните и затяните стяжные болты М12 блока, обеспечив момент затяжки 80,4. 90,2 Н.м (8,2. 9,2 кгс.м).

Рис. 88. Установка полуколец упорного подшипника коленчатого вала: 1 — полукольцо упорного подшипника нижнее; 2 — крышка задней коренной опоры; А — канавки на полукольце

Рис. 89. Установка крышек коренных опор: А — порядковый номер (1) на крышке коренной опоры

При затяжке болтов динамометрическим ключом сопротивление должно нарастать плавно, без рывков. Момент отсчитывайте при движении ключа. По окончании затяжки коленчатый вал должен свободно проворачиваться от усилия руки, приложенного к установочным штифтам маховика, осевой зазор в упорном подшипнике должен быть не менее 0,05 мм.

Для разборки и сборки коленчатого вала:

- снимите передний и задний противовесы, а также ведущую шестерню коленчатого вала и шестерню привода масляного насоса съемником И801.01.000. Для снятия шестерни коленчатого вала и заднего противовеса лапы захватов 1 (рис. 90) заведите за край шестерни противовеса и зафиксируйте стопорами 5. Винт 3 через наконечник 2 уприте в торец коленчатого вала и, вращая рукоятку 6, вверните винт 3 в траверсу 4 до полного снятия шестерни.

Рис. 90. Снятие шестерни и заднего противовеса коленчатого вала съемником И8О1.01.000: 1 — захват; 2 — наконечник; 3 — винт; 4 — траверса; 5 — стопор; 6 — рукоятка

Для снятия шестерни привода масляного насоса и переднего противовеса коленчатого вала (рис. 91) на наконечник 3 установите наконечник 2 и снимите шестерню аналогично снятию шестерни коленчатого вала;

- снимите заглушки, для этого вставьте в заглушку оправку с шипом, пробейте отверстие в донышке, одновременно осадив заглушку вниз на 4. 5 мм, захватите заглушку крючком за отверстие и выбейте;

- при наличии в масляной полости втулки центробежной очистки масла выбейте ее, захватив крючком за маслоподводящее отверстие внутри втулки;

- выверните ввертыш;

- перед сборкой очистите полости шеек от отложений; промойте вал и продуйте каналы сжатым воздухом.

Рис. 91. Снятие шестерни привода масляного насоса и переднего противовеса коленчатого вала съемником И801.01.000: 1-захват; 2, 3 — наконечники

Собирайте коленчатый вал в обратной последовательности, при этом новые заглушки устанавливайте двумя оправками, одной (рис. 92) запрессуйте заглушку в полость шатунной шейки до упора; другой развальцуйте буртик заглушки (рис. 93). Проверьте герметичность заглушек опрессовкой полостей дизельным топливом под давлением 196,1 кПa (2кгс/ см2). Допускаемое подтекание не более 20 г/мин на заглушку. Для удаления топлива продуйте каналы и полости. Не устанавливайте использованные заглушки повторно;

— перед напрессовкой на коленчатый вал передний противовес, шестерню привода масляного насоса, задний противовес и ведущую шестерню коленчатого вала нагревайте до температуры 105°С.

Рис. 92. Оправки для установки заглушки в шатунной шейке коленчатого вала: I — оправка для развальцовки; II — оправка для запрессовки

Рис. 93. Коленчатый вал в сборе: 1 — противовес передний; 2 — колесо зубчатое привода масляного насоса; 3 — заглушка шатунной шейки; 4 — противовес задний; 5 — колесо зубчатое ведущее; 6 — маслоотражатель; 7 — вал коленчатый

Для снятия головки цилиндра при замене, а также устранения неисправностей клапанного механизма и цилиндро-поршневой группы:

- слейте охлаждающую жидкость из системы охлаждения двигателя;

- выверните болты крепления выпускного коллектора и снимите коллектор;

- выверните из снимаемой головки болты крепления впускного воздухопровода и водосборной трубы, ослабьте крепления этих же болтов на других головках с целью получения необходимого зазора для их снятия*; (* Для снятия головок цилиндров правого ряда предварительно снимите с двигателя компрессор.)

- снимите соединительный патрубок впускных воздухопроводов;

- отсоедините от головки все трубопроводы и защитите их полости от попадания пыли и грязи;

- снимите форсунку, предохраняя распылитель от ударов и засорения отверстий, крышку головки цилиндра, стойки вместе с коромыслами и штанги;

- ослабьте болты крепления головки цилиндра, соблюдая ту же последовательность, что и при затяжке (рис. 94), затем выверните их;

- снимите головку цилиндра с двигателя. При установке головки цилиндра обратите внимание на правильность монтажа прокладок. Болты крепления головки цилиндра затяните в три приема в последовательности, указанной на рис. 94. После затяжки болтов проверьте и, если необходимо, отрегулируйте тепловые зазоры между клапанами и коромыслами.

Рис. 94. Порядок затяжки болтов (1. 4) крепления головки цилиндра

Для разборки и сборки клапанного механизма приспособлением И801.06.000 (рис. 95):

- установите на основание головку блока цилиндров так, чтобы штифты вошли в штифтовые отверстия головки;

- вращая вороток 2, вверните винт 1 и тарелкой 3 отожмите пружины клапанов;

- снимите сухари и втулки;

- выверните винт 1 из траверсы, снимите тарелку и пружины клапанов;

- выньте впускной и выпускной клапаны. Размеры клапанов приведены в табл. 11.

Рис. 95. Разборка головки цилиндра в приспособлении И801.06.000: 1 — винт; 2 — вороток; 3 — тарелка; 4 — штифт

Таблица 11. Клапаны

| Позиция на рис 89 | Размеры клапана, mm | |

| впуска | выпуска | |

| А | 75 | 75 |

| В | 5,000. 4,975 | 6,000. 5,975 |

| D | 55,105. 55,075 | 52,105. 52,075 |

| D1 | 51,30. 51,50 | 46,33. 46,50 |

| D2 | 55,00. 55,03 | 52,00. 52,03 |

| D3 | 9,95. 9,97 | 9,91. 9,93 |

| D4 | 10,000. 10,022 | 10,000. 10,022 |

| D5 | 18,029. 18,048 | 18.029. 18,048 |

| D6 | 18,000. 18,019 | 18,000. 18,019 |

При сборке клапанного механизма стержни клапанов отграфитируйте или смажьте дизельным маслом.

Для притирки клапанов:

- разберите клапанный механизм, как описано выше;

- приготовьте пасту из 1,5 части (по объему) микропорошка карбида кремния зеленого, одной части дизельного масла и 0,5 части дизельного топлива. Перед применением притирочную пасту перемешайте (микропорошок способен осаждаться);

- нанесите на фаску седла клапана тонкий равномерный слой пасты, смажьте стержень клапана моторным маслом. Притирку производите возвратно-вращательным движением клапана дрелью с присоской или приспособлением. Нажимая клапан, поверните его на 1/3 оборота, затем — на 1/4 оборота в обратном направлении. Не притирайте клапаны круговыми движениями. Притирку продолжайте до появления на фасках клапана и седла равномерного матового пояска шириной не менее 1,5 мм (рис. 96);

- по окончании притирки клапаны и головку цилиндра промойте дизельным топливом и обдуйте воздухом. Соберите клапанный механизм, как указано выше, и определите качество притирки клапанов проверкой на герметичность: установите головку цилиндра поочередно впускными и выпускными окнами вверх и залейте в них дизельное топливо. Хорошо притертые клапаны не должны пропускать его в местах уплотнения в течение 30 с. При подтекании топлива постучите резиновым молотком по торцу клапана. Если подтекание не устраняется, клапаны притрите повторно.

При необходимости качество притирки проверьте «на карандаш», для чего поперек фаски клапана мягким графитовым карандашом нанесите на равном расстоянии шесть-восемь черточек. Осторожно вставьте клапан в седло и, сильно нажав, проверните на 1/4 оборота, все черточки должны быть стертыми, в противном случае притирку повторите.

При правильной притирке матовый поясок на седле головки должен начинаться у большего основания конуса седла, как показано на рис. 96.

Рис. 96. Расположение матового пояска на седле клапана: 1 — поясок притертый; I — правильное; II — неправильное

Рис. 97. Размеры клапана: А — длина направляющей; В — высота седла; D — диаметр отверстия под седло; D1 — диаметр тарелки; D2 — диаметр седла; D3 — диаметр стержня; D4 — внутренний диаметр направляющей; D5 — наружный диаметр направляющей; D6 — диаметр отверстия под направляющую; a — угол фаски седла; y-угол фаски клапана

Размеры деталей и допустимый износ, mm

| Вал распределительный | |

| Диаметр промежуточных опорных шеек | 53,895. 53,915 |

| Диаметр втулки промежуточных опорных шеек | 54,00. 54,03 |

| Диаметр задней опорной шейки | 41,930. 41,950 |

| Диаметр втулки задней опорной шейки | 42,000. 42,015 |

| Зазор в сопряжении втулка — промежуточные опорные шейки распределительного вала: | |

| номинальный | 0,135. 0,085 |

| допустимый | 0,19 |

| Зазор в сопряжении втулка — задняя опорная шейка распределительного вала: | |

| номинальный | 0,085. 0,050 |

| допустимый | 0,102 |

| Зазор в сопряжении торец корпуса заднего подшипника — ступица шестерни: | |

| номинальный | 0,15. 0,30 |

| допустимый | 0,4 |

| Толкатель клапана | |

| Диаметр стержня толкателя | 21,799. 21,820 |

| Диаметр отверстия направляющей толкателя | 22,000. 22,023 |

| Зазор между стержнями толкателя и направляющей: | |

| номинальный | 0,180. 0,224 |

| допустимый | 0,25 |

| Допустимый зазор между стержнем и направляющей клапана (впуска, выпуска), мм | 0,07. 0,112 |

| Угол а фаски седла (впуска, выпуска) | 44°45′. 45° |

| Угол у фаски клапана (впуска, | . 45°30′. 45°45′ |

Моменты затяжки резьбовых соединений, Н.м (кгс.м)

| Крепления головки цилиндра при затяжке в три приема *: | |

| первый | 39,24. 49,05 (4. 5) |

| второй | 98,1. 127,53 (10. 13) |

| третий (предельное значение) | 156,96. 176,58 (16. 18) |

| Гайки крепления стойки коромысел | 41,2. 53 (4,2. 5,4) |

| Регулировочного винта коромысла | 33. 41 (3,4. 4,2) |

| Болтов крепления направляющей толкателя | 73. 93 (7,5. 9,5) |

* Перед вворачиванием резьбу болтов смажьте графитной смазкой