Ремонт тормозов автомобиля МАЗ

Наибольшему износу в рабочих тормозах подвержены фрикционные накладка поверхности барабанов, а также втулки и шейки разжимных кулаков и оси колодок

Разборка тормоза передних колес приведена в статье «Ремонт передней оси и рулевых тяг МАЗ».

Толщина накладок должна быть не менее 7 мм при запасе накладки 1 мм до контрольного буртика или головки заклепки. На поверхности накладки не допускаются трещины, выкрашивания и сколы.

Установку новых накладок и приклепку их к колодкам производите в специальном приспособлении, обеспечивающем плотное прилегание накладки к поверхности колодки. Местный зазор между колодкой и накладкой не должен быть более 0,1 мм.

Форма заклепки, ее размеры, а также размеры отверстия под заклепку в накладке показаны на рис. 1.

Клепка производится со стороны колодки, причем головка заклепки должна лежать на оправке, обеспечивающей головке сохранение формы в процессе клепки.

Клепка может быть выполнена в тисках с помощью простейшего инструмента.

После приклепки накладок колодки в сборе с накладками должны быть обработаны попарно по наружному диаметру до номинального размера, если барабан не растачивался под ремонтный размер.

Если же барабан растачивался под один из ремонтных размеров, то колодки в сборе с накладками должны быть обработаны под такой же номер ремонтного размера (см. таблицу).

Обработка колодок производится на токарном станке с помощью специальной установки, обеспечивающей правильное расположение пары колодок.

На автомобилях оборудованных АБС, обработку накладок необходимо производить на передней оси иди заднем (среднем) мосту с применением станка модели F — 306 фирмы HUNGER (Германия) или аналогичном.

Схема обработки показана на рис. 2 и 3. Базами для обработки являются поверхности А и Б фланца ступицы колеса или цапфа ступицы.

До обработки тормозов необходимо проверить биения базовых поверхностей относительно оси вращения допустимые биения:

— поверхности «А» — 0,2 мм;

— поверхности «Б» — 0,1 мм.

Если биение базовых поверхностей ступицы превышает допустимое, ступица подлежит замене.

Порядок обработки накладок следующий:

— зафиксировать неподвижно регулировочный рычаг на расстоянии Г = 90 мм от привалочной плоскости кронштейна крепления тормозной камеры при помощи приспособления;

— вращая шестигранник вала-червяка регулировочного рычага, установить размер «Д» между центрами осей роликов тормозных колодок, равный 95+1,0 мм (рис. 3);

— установить и закрепить центрирующий фланец обрабатывающего станка на фланец ступицы колеса, базируясь на поверхностях А и Б.

При использовании в качестве базы цапфы ступицы колеса — установить и закрепить на цапфе центрирующую муфту станка;

— обработать тормозные колодки.

Установка в один тормозной механизм (на один мост, на одну ось) тормозных колодок с накладками из разных материалов не допускается.

Износ шеек разжимных кулаков допускается до диаметра 39,75 мм, втулок разжимного кулака — до диаметра 40,10 мм.

При износе этих поверхностей свыше указанных шейки наваривают и обрабатывают под номинальный диаметр (40-0,75) мм, а втулки заменяют новыми.

Износ опорный шеек осей колодок допускается до диаметра 31,88 мм.

Сборку рабочего тормоза производите в обратном порядке. При установке колодок смажьте оси смазкой Литол-24.

После установки тормозного барабана на автомобиль необходимо проверить его биение относительно оси вращения, которое не должно превышать 0,2 мм. Если биение превышает указанную величину, тормозной барабан подлежит замене.

При установке регулировочного рычага смажьте шлицы разжимного кулака смазкой Литол-24 или УСсА.

На полноприводных автомобилях, оборудованных трансмиссионным стояночным тормозом, также подвергнуты износу накладки тормоза.

Требования к их состоянию такие же, как и к накладкам рабочих тормозов. Отличия состоят в том, что барабан имеет диаметр 300+0,15 мм, колодки имеют ширину 100-1,0 мм и они обрабатываются в диаметре 300-0,2 мм.

Форма заклепки, ее размеры, а также размеры под заклепку в накладке показаны на рис. 4.

Тормозной барабан на заводе после обработки балансируется статически. Допустимый дисбаланс — не более 50 гсм.

Отверстия сверлятся на реборде барабана глубиной не более 6 мм с минимальным шагом 20 мм.

6.3. Тормозные системы. Ремонт тормозов.

Ремонт тормозов. Наибольшему износу в рабочих тормозах подвержены фрикционные накладки и рабочие поверхности барабанов, а также втулки и шейки разжимных кулаков и оси колодок.

Конструкция тормозных механизмов предусматривает легкосъёмный тормозной барабан и возможность визуального определения состояния тормозных накладок через люки в щитах 21 (см.рис.56). Для разборки рабочего тормоза нужно поднять домкратом колесо, снять шину и, отвернув гайки, снять диск со шпилек 19. Затем необходимо два болта М16 ввернуть в демонтажные резьбовые отверстия барабана 29 и равномерным вворачиванием болтов снять барабан. После этого надо снять стяжные пружины 23, отвернуть болт 20 и, отведя колодки 28 от разжимного кулака 24, снять их с осей 22.

Разборка тормоза передних колес приведена в разделе «4.4 Передний мост и рулевые тяги. Устройство».

Фрикционные накладки подлежат замене, если расстояние от поверхности накладки до головки заклепок осталось менее 1,0мм.

Установку новых накладок и приклепку их к колодкам производят в специальном приспособлении, обеспечивающем плотное прилегание накладки к поверхности колодки. Местный зазор между колодкой и накладкой не должен быть более 0,3мм, форма заклепки, ее размеры, а также размеры отверстия под заклепку в накладке показаны на рис.113.

Клепка производится со стороны колодки, прячем головка заклепки должна лежать на оправке, обеспечивающей головке сохранение формы в процессе клепки. Клепка может быть выполнена в тисках с помощью простейшего инструмента. После приклепки накладок колодки в сборе с накладками должны быть обработаны попарно по наружному диаметру до номинального размера, если барабан не растачивался под ремонтный размер. Если же барабан растачивается под один из ремонтных размеров, то колодки в сборе с накладками должны быть обработаны под такой же номер ремонтного размера (табл.13).

Обработка колодок производится на токарном станке с помощью установки Р-114, обеспечивающей правильное расположение пары колодок. Тормозные барабаны при необходимости растачиваются под один из ремонтных размеров, которые указаны в табл.13.

Износ шеек разжимных кулаков допускается до диаметра 39,75мм, втулок разжимного кулака — до 40,10мм. При износе этих поверхностей, свыше указанных, шейки наваривают и обрабатывают под номинальный диаметр 40±0,075мм, а втулки заменяют новыми. Износ опорных шеек осей колодок допускается до диаметра 31,88мм.

Сборку колесного тормоза производят в порядке, обратном разборке. При установке колодок нужно смазать оси 22 смазкой литол-24 ГОСТ 21150-75.

Замена тормозных колодок и накладок

Колодки, устанавливаемые в тормозной системе грузовиков, состоят из двух частей – металлической основы и фрикционной накладки. Основа колодки предназначена для крепления в тормозном механизме, а за эффективное торможение отвечает тормозная накладка. Ее задача – обеспечить оптимальное трение, постоянное в любых погодных и дорожных условиях.

Если тормозная система автомобиля перестала должным образом выполнять свои задачи, не стоит откладывать посещение автосервиса. Некоторые неисправности автомобиля негативно влияют на комфортность поездки или увеличивают расход топлива. От состояния тормозов часто зависит жизнь участников дорожного движения. Наиболее часто в тормозной системе выходят из строя тормозные колодки – детали, принцип работы которых основан на трении. Своевременная замена передних и задних тормозных колодок гарантирует безопасность движения, а также меньший износ других составных частей тормозного механизма.

Тормозную систему следует проверять строго в соответствии с регламентом, установленным заводом-изготовителем. Мы советуем производить проверку при каждом ТО, но не реже, чем 1 раз в год.

Операции, выполняемые при замене тормозных колодок (дисковые тормоза):

- Колесо – снять/установить

- Накладки тормозные – замена

- Регулировка

Операции, выполняемые при замене тормозных накладок (барабанные тормоза):

- Колесо – снять/установить

- барабан тормозной- снять/установить

- колодки тормозные – снять/установить

- колодка тормозная – зачистка

- накладки тормозные – замена

- тормоза – регулировка

При грамотной эксплуатации автомобиля водителями, пробег от замены до замены тормозных накладок составляет 180000 – 200000 км.

Если вы заметили, что тормозные накладки/колодки сильно изношены или наблюдаете вибрацию и посторонние звуки при торможении, неравномерность торможения, — немедленно обращайтесь в наш технический центр «СТ Сервис». На этапе осмотра и диагностики, наши специалисты проведут проверку состояния тормозных накладок/колодок, при необходимости оперативно их заменят.

Стоимость работ

| Цена | |

| Замена передних тормозных колодок | 3 080 руб. |

| Замена передних тормозных колодок (ЕВРО) | 2 860 руб. |

| Замена задних тормозных колодок | 1 650 руб. |

| Замена задних тормозных колодок (ЕВРО) | 3 080 руб. |

| Наклепка колодок, 2шт. | 1 100 руб. |

| Обточка колодок, 2шт. | 1 100 руб. |

| Наклепка колодок (437040) | 1 650 руб. |

| Обточка колодок (437040) | 1 100 руб. |

| Наклепка колодок (544008) | 1 650 руб. |

| Обточка колодок (544008) | 1 100 руб. |

Цены, указанные на сайте, не являются окончательными и могут изменяться как в большую так и в меньшую сторону.

Замена тормозных колодок автомобиля маз 5335

+7 (495) 972-12-58

+7 (495) 972-09-14

+7 (495) 978-12-58

+7 (498) 657-83-43

+7 (498) 657-81-99

+7 (498) 657-83-66

График работы:

Пн.- Пят. с 9:00 до 20:00

Суб. 9:00-18:00 Воск. 9:00-17:00

E-mail: info@alpha-avto.ru

Адрес: г.Москва, МКАД 23 км, Влад.3, стр.1 (комплекс «Развилка»)

+7 (495) 972-12-58

+7 (495) 972-09-14

+7 (495) 978-12-58

+7 (498) 657-83-43

+7 (498) 657-81-99

+7 (498) 657-83-66

Колодки автомобилей МАЗ особенно подвержены износу. Если они приходят в негодность, нормальная работа тормозной системы становится невозможной. Поэтому необходимо регулярно проверять толщину фрикционных накладок: их износ приводит к оголению оснований колодок. Они состоят из двух элементов: металлической основы и фрикционной накладки. В тормозном механизме крепится основа, а накладка отвечает за правильное торможение. Хорошая тормозная система обеспечивает нормальное и постоянное трение при любых погодных условиях и на любой дороге.

При возникновении проблем с колодками нельзя откладывать их замену. Использовать автомобиль с неэффективной тормозной системой попросту небезопасно, а расход топлива будет увеличиваться. Своевременная замена передних и задних тормозных колодок на МАЗ – гарантия безопасного движения и меньшего износа прочих частей тормозного механизма.

Рассмотрим, как поменять колодки на МАЗ.

- Сначала нужно поддомкратить авто и снять колесо, а под днище установить напор.

- Далее откручиваются направляющие суппорта. При наличии фиксирующих скоб снять их отверткой. Если есть датчик износа колодок, отсоединить разъем.

- Колодки отводятся при помощи отвертки, поршень вдавливается. Старые колодки вынимаются.

- Устанавливаются новые колодки, прочно закрепляются.

- Тормозная система собирается в обратном порядке: устанавливается колесо, машина снимается с домкрата.

- Чтобы приработать новые колодки, тормоза необходимо прокачать.

Проверяйте тормозную систему Вашего автомобиля, основываясь на регламенте завода-изготовителя. Лучше делать это при каждом ТО не менее 1 раза в год. При появлении вибрации и других посторонних звуков, а также сбоев в работе тормозной системы незамедлительно обращайтесь в автосервис, где специалисты помогут осуществить замену колодок.

4.5 Тормозные системы

4.5. Тормозные системы

Автомобили МАЗ оборудованы рабочей, стояночной, запасной и вспомогательной тормозными системами, а также приборами для подключения тормозной системы полуприцепа с двухпроводным пневматическим приводом и выводами для питания других потребителей сжатым воздухом.

Рабочая тормозная система воздействует на тормозные механизмы всех колес автомобиля. Привод механизмов пневматический с раздельным торможением передних и задних колес.

В приводе тормозных механизмов установлены электропневматические модуляторы давления антиблокировочной системы (АБС) тормозов.

Стояночная и запасная тормозные системы воздействуют на тормозные механизмы среднего и заднего мостов, которые приводятся в действие с помощью тормозных камер с пружинными энергоаккумуляторами (рисунок 47). Управление осуществляется с помощью крана в кабине водителя.

Рисунок 46. Рулевая колонка с кронштейном

1 — кронштейн; 2,4- рейка; 3,5- сектор; 6 — рулевая колонка; 7 — пружина, 8 — педаль

Стояночная тормозная система выполняет также функции запасной. Она предназначена для торможения автомобиля в случае полного или частичного отказа рабочей тормозной системы.

При включении стояночной тормозной системы рукоятка крана управления устанавливается (поворотом) в крайнее фиксированное положение. Сжатый воздух, сжимающий силовые пружины энергоаккумуляторов, выходит в атмосферу и пружины приводят в действие тормозные механизмы.

При включении запасной тормозной системы рукоятка крана управления стояночным тормозом удерживается в любом промежуточном нефиксированном положении.

С увеличением угла поворота рукоятки интенсивность торможения увеличивается за счет снижения давления воздуха, сжимающего пружины энергоаккумуляторов.

Вспомогательная тормозная система воздействует на трансмиссию автомобиля путем создания противодавления в системе выпуска газов с помощью дроссельной заслонки с пневматическим приводом. Она предназначена для притормаживания автомобиля на затяжных спусках горных дорог. Автомобиль оборудован системой ограничения скорости движения, состоящей из цилиндра 15 (рисунок 49) и пропорционального клапана 14, а также противобуксовочной системой, состоящей из электропневматического клапана и двух двухмагистральных клапанов. Управление этими системами — электронное. Воздух на цилиндр ограничения подачи топлива подается через пропорциональный клапан, который управляется электронной противобуксовочной системой и системой ограничения скорости.

При торможении автомобиля -тягача рабочей или стояночной (запасной) системами происходит одновременное торможение полуприцепа (прицепа).

Описание антиблокировочной системы тормозов (АБС) см. раздел 4.9

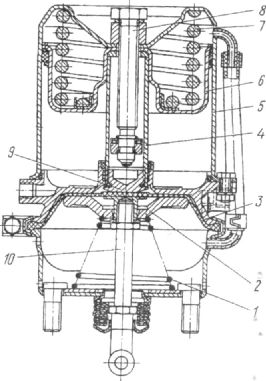

Рисунок 47. Тормозная камера с пружинным энергоаккумулятором

1.7- пружины; 2 — диск. 3 — диафрагма; 4 — толкатель. 5 — цилиндр; 6 — поршень; 8 — болт; 9 подпятник;10 — шток

Тормозные механизмы барабанного типа (см.рисунок 25) с двумя внутренними колодками и легкосъемным тормозным барабаном.

В тормозных колодках (напротив зацепов стяжной пружины) выполнены специальные отверстия для обеспечения снятия пружины при замене тормозных колодок (накладок).

На автомобилях установлен регулировочный рычаг со встроенным автоматическим регулятором зазора (рисунок 48).

Тормозные камеры диафрагменные, предназначены для приведения в действие тормозных механизмов передних колес автомобиля при включении рабочей тормозной системы.

Тормозные камеры с пружинными энергоаккумуляторами (рисунок 47) предназначены для приведения в действие тормозных механизмов колес заднего и среднего мостов при включении рабочей, стояночной и запасной тормозных систем.

При включении рабочей тормозной системы тормозные механизмы приводятся в действие штоками 10 диафрагменных тормозных камер, устройство и принцип работы которых практически не отличается от передних тормозных камер.

При включении стояночной тормозной системы сжатый воздух выпускается из полости под поршнем 6. который под действием силовой пружины 7 движется вниз и перемещает толкатель 4, последний через подпятник 9 воздействует на диафрагму 3 и шток 10 тормозной камеры, в результате чего происходит торможение автомобиля.

При выключении стояночной тормозной системы сжатый воздух подается под поршень 6, который вместе с толкателем перемещается вверх, сжимая пружину и давая возможней и, штоку тормозной камеры под действием возвратной пружины 1 вернуться в исходное положение.

При торможении запасной системой воздух из цилиндров энергоаккумуляторов выпускается частично, в меру необходимой эффективности торможения автомобиля, что соответствует промежуточным положениям рукоятки крана управления. Таким образом, от величины угла поворота рукоятки крана зависит эффективность торможения.

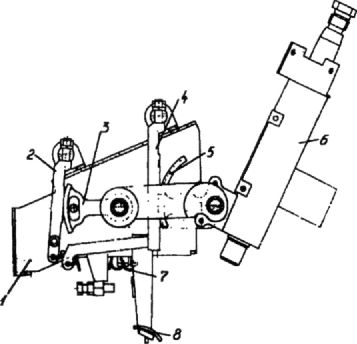

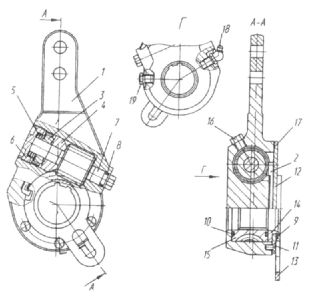

Рисунок 48 — Регулировочный рычаг

1 — корпус; 2 — толкатель, 3 — полумуфта подвижная; 4 -полумуфта неподвижная; 5 — пружина; 6 — заглушка; 7 — вал — червяк; 8, 9, 10 — уплотнительные кольца; 11 — винт; 12 -крышка; 13 — поводок 14 — управляющее кольцо; 15 — шестерня;

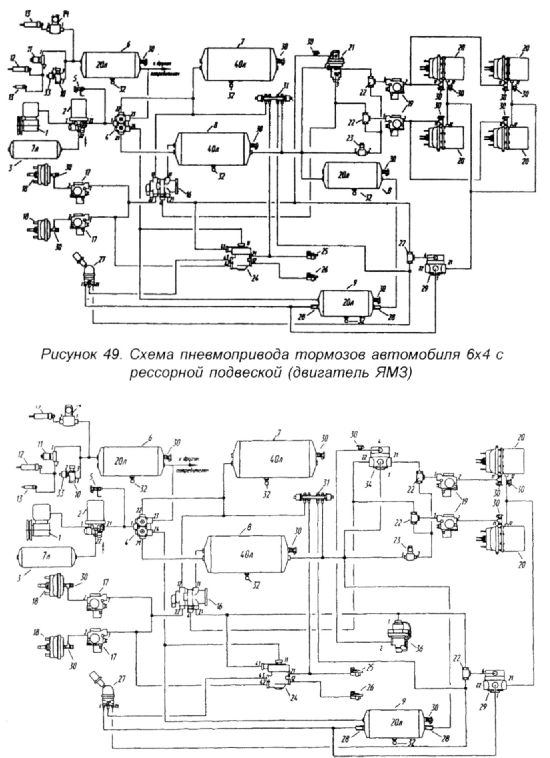

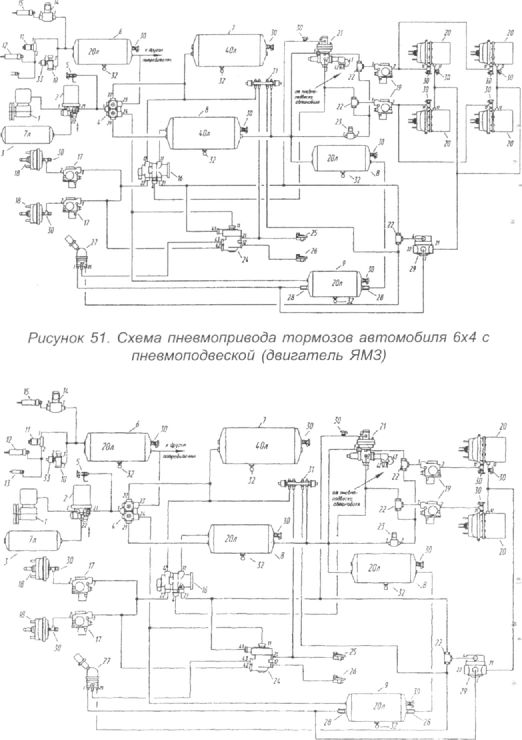

Пневматический тормозной привод

Принципиальная схема пневмопривода тормозной системы млей показана на рисунке 49 — 53.

Регулировка рабочего тормоза

Исходное положение педали тормоза (размер 245 мм, рисунок 16), регулируется болтом 6 путем вворачивания или выворачивания последнего. При этом болт 6 должен касаться своим торием щитка педалей. Свободный ход педали тормоза (3+1J мм регулируется штоком 4 — путем вращения за шестигранник толкателя 2 при отпущенной контргайке 3.

Уход за пневматическим приводом тормозов

При обслуживании пневматического привода тормозов автомобиля необходимо следить прежде всего, следите за герметичностью системы в целом и ее отдельных элементов. Особое внимание следует обращать на герметичность соединений трубопроводов и гибких шлангов и места присоединения шлангов, так как здесь чаще всего возникают утечки сжатого воздуха. Места сильной утечки воздуха определяются на слух, а места слабой утечки — с помощью мыльной эмульсии. Утечка воздуха из соединений трубопроводов устраняется подтяжкой или заменой отдельных элементов соединений.

Утечка устраняется подтяжкой соединительных гаек моментом: для трубопроводов, диаметром 6 мм — 9,8 — 12,3 Н.м( 1 — 1,25 кгс.м), 10 мм -21,6-27,5 Н.м (2,2 — 2,8 кгс.м); 15 мм — 49 — 60,8Н.м (5 — 6,2 кгс.м).

Если после подтяжки утечка не устраняется, необходимо заменить резиновые уплотнительные кольца.

Во избежание поломки присоединительных бобышек на тормозных аппаратах момент затяжки штуцеров, пробок, гаек и др. арматуры не должен превышать 30 -50 Н.м (3 — 5кгс.м).

Проверку герметичности следует проводить при номинальном давлении в пневмоприводе 588кПа (6,0 кгс/см 2 ), включенных потребителях сжатого воздуха и неработающем компрессоре.

Падение давления от номинального в воздушных баллонах не должно превышать 30 кПа (0,3 кгс/см 2 ) в течение 30 мин., при свободном положении органов управления привода и в течение 15 мин. при включенном.

Уход и обслуживание камер с пружинными энергоаккумуляторами заключается в периодическом осмотре, очистке от грязи, проверке герметичности и работы тормозных камер, подтяжке гаек крепления к кронштейну. Момент затяжки должен быть 177 — 196 Н.м (18 — 20 кгс.м) для пружинных энергоаккумуляторов и 108 — 137 Н.м (10,8 — 13,7 кгс.м) для передних тормозных камер. Проверку пружинно — пневматических тормозных камер на герметичность проводите при наличии сжатого воздуха в контуре привода аварийного или стояночного тормоза и в контуре привода тормозов задней тележки.

Для проверки аварийного или стояночного тормоза на герметичность оттормозите стояночный тормоз автомобиля. При этом цилиндры наполнятся сжатым воздухом. Затем определите утечку воздуха. Наличие утечки воздуха указывает на повреждение уплотнительных элементов цилиндра. В этом случае замените цилиндры с тормозными камерами.

Рисунок 50. Схема пневмопривода тормозов автомобиля 4×2 с рессорной подвеской (двигатель ЯМЗ)

Рисунок 52. Схема пневмопривода тормозов автомобиля 4×2 с пневмоподвеской (двигатель ЯМЗ)

Рисунок 49- 53. Схема пневмопривода тормозов

1 — компрессор: 2 — регулятор давления с адсорбером; 3 — ресивер регенерации: 4 — клапан четырехконтурный; 5 — буксирный клапан; 6 — ресивер потребителей; 7 — ресивер переднего контура; 8 — ресивер заднего контура; 9 — ресивер стояночного контура; 10 — кнопка моторного тормоза; 11 — ЭПК противоугонной системы и моторного тормоза; 12 — пневмоцилиндр заслонки моторного тормоза; 11 -пневмоцилиндр ограничения подачи топлива; 14 — клапан ограничения скорости; 15 — пневмоцилиндр ограничения скорости; 16 — кран тормозной; 17 — модулятор АБС переднего контура; 18 — камера тормозная передняя: 19 — модулятор АБС заднего контура; 20 — камера тормозная с пружинным энергоаккумулятором; 21 — регулятор тормозных сил со встроенным ускорительным клапаном; 22 — клапан двухмагистральный; 23 — клапан ПБС; 24 — клапан управления тормозами прицепа; 25 — головка соединительная управляющая (желтая крышка); 26 — головка соединительная питающая (красная крышка); 27 — кран стояночной тормозной системы; 28 — клапан обратный; 29 — клапан ускорительный стояночной тормозной системы; 30 — клапан контрольного вывода; 31 — блок датчиков; 32 — клапан слива конденсата; 33 — датчик включения моторного тормоза; 34 — клапан ускорительный рабочей тормозной системы; 35 — цилиндр системы энергосбережения двигателя; 36 — регулятор тормозных сил без встроенного ускорительного клапана

Запрещается самостоятельная разборка цилиндров для замены деталей!

Утечка воздуха в месте соединения цилиндра стояночного тормоза с фланцем не допускается. При наличии утечки воздуха замените цилиндр или тормозную камеру в сборе.

Пневматический привод тормозов автомобилей скомплектован из пневматических приборов, которые (кроме особо оговоренных в настоящем разделе) не нуждаются в специальном обслуживании и регулировке. В случае их неисправности разборка и устранение дефектов могут производиться только в мастерских квалифицированными специалистами. Уход за соединительными головками заключается в периодическом осмотре их, очистке от грязи и проверке герметичности соединения головок автомобиля и полуприцепа (прицепа). Герметичность соединения во многом зависит от правильного центрирования поршня соединительной головки тягача в уплотнительной манжете соединительной головки прицепа (полуприцепа).

Проверку герметичности соединительных головок проводите при сцепке автомобилях полуприцепом последовательно в заторможенном и отторможенном положениях. Эксплуатация автомобилей с негерметичными соединениями тормозных магистралей запрещается. Для устранения негерметичности в соединительных головках замените уплотнительные кольца или соединительные головки в сборе.

В пневматическом приводе тормозов применен регулятор давления, объединенный с адсорбционным осушителем сжатого воздуха. Очистка воздуха от влаги происходит за счет поглощения ее на молекулярном уровне специальным гранулированным веществом — адсорбентом. Нормальное функционирование осушителя обеспечивается при работе на нагнетание в течение 50% времени. В остальные 50% времени должен происходить процесс продувки (регенерации) адсорбента сухим воздухом из регенерационного ресивера 4. Поэтому для эффективной работы осушителя необходимо следить за герметичностью пневмопривода, не допуская утечек, превышающих установленные пределы.

Замена фильтрующего элемента (патрона) осушителя сжатого воздуха производится по мере необходимости, когда в ресиверах пневмосистемы обнаруживается наличие конденсата. В зависимости от условий эксплуатации и технического состояния приборов пневмопривода периодичность замены может составлять от одного до двух лет.

Поэтому периодически следует проверять наличие конденсата в ресиверах тормозной системы. При спуске конденсата из баллонов во избежание забрызгивания рук необходимо пользоваться крючком, изготовленным из проволоки.

Замену патрона производить в следующем порядке:

— очистить поверхность осушителя от грязи;

— ослабить резьбовое соединение нагнетательного трубопровода от компрессора (подвод 1) и выпустить из него воздух;

— отвернуть патрон вращением против часовой стрелки;

— протереть внутри корпус осушителя, не допускается при этом попадания грязи в обратный клапан;

— установить новый патрон, для осушителя Вабко № 432410 020 2, для осушителя КНОРР № II 17793 или 1140100 F. (для осушителя БелОМО — ремкомплскт 8673.00.00.000 — 01 или патрон Вабко или КНОРР ), слегка смазав маслом уплотняющую прокладку; — затянуть патрон рукой (моментом не более 15 Нм).

В зимнее время, при постановке автомобиля на стоянку, рекомендуется сначала накачать воздух в пневмосистему до срабатывания регулятора давления (определяется по «чиханию»), а затем заглушить двигатель. Это предотвратит замерзание влаги в регенерационном патроне осушителя, что делает невозможным накачку системы после запуска двигателя. Если при запуске двигателя после стоянки на морозе наблюдается выход воздуха из выпускного окна осушителя и не происходит рост давления в системе — значит образовался лед на выпускном клапане, который растает после нагрева корпуса с помощью имеющегося на нем электроподогрева. Температура его включения — плюс (7±6)°С, выключения плюс (29±3)°С (данные ориентировочные, т.к. могут меняться при установке осушителей разных фирм — производителей).

Уход за колесными тормозами заключается в периодической замене тормозных накладок по мере их износа. Степень износа накладок можно контролировать через смотровые отверстия в щитках.

На торцах накладок имеется линия предельного износа, позволяющая визуально определять необходимость их замены.

На автомобиле применяются накладки из безасбестового материала марки 1549 или 1560 фирмы «Берал» (Германия) или ВАТИ 21 — 12 — 94 Российского производства LU102M фирмы «Lumag» Польша.

Номера накладок по каталогу WVA:

— для передних тормозов (ширина 180 мм)- № 19487;

— для задних тормозов (ширина 220 мм) — № 19488.

Если замена накладок производилась со снятием ступицы колеса, то после установки ее необходимо нажать отверткой или другим аналогичным предметом на торец колесного датчика АБС и привести его в соприкосновение с индуктором (зубчатым венцом), после чего провернуть ступицу на 2 — 3 оборота.

Установка в один тормозной механизм (на один мост, на одну ось) тормозных колодок с накладками из разных материалов не допускается.

Зазоры между накладками и барабаном регулируются автоматическим регулировочным рычагом, работа которого во многом зависит от правильной его установки.

Ход штоков тормозных камер должен быть в пределах 38 — 44 мм (при подаче максимального давления).

После замены накладок, а также при замене регулировочного рычага или тормозной камеры необходимо отрегулировать ход штоков тормозных камер.

— установить регулировочный рычаг на вал разжимного кулака так. чтобы расстояние от вилки тормозной камеры до рычага было 20 — 80 мм. При этом рычаг должен располагаться заглушкой вперед по ходу штока тормозной камеры при торможении, а шестигранным концом вала — червяка к тормозной камере (при замене на заднем мосту тормозные камеры с пружинными энергоаккумуляторами должны быть расторможены);

— вращая шестигранный конец вала — червяка против часовой стрелки, при этом должны ощущаться щелчки муфты обратного хода, совместить отверстия вилки штока камеры и рычага и соединить рычаг с вилкой пальцем. При этом вал разжимного кулака должен оставаться в исходном положении под действием стяжной пружины колодок;

— повернуть поводок рычага до упора (в сторону вращения рычага при торможении), и закрепить в этом положении фиксатор;

— отрегулировать ход штока тормозной камеры, последовательно нажимая на педаль тормоза до упора при давлении сжатого воздуха в системе 600 кПа (6 кгс/ см2) не менее, до установления постоянной величины хода штока в пределах 38-44 мм.

Уход за регулировочным рычагом (рисунок 48) заключается в периодической его смазке через пресс — масленку 18 до выхода смазки из предохранительного клапана 19.

Не допускается применение других смазок, кроме приведенных в химмотологической карте.

При снятии тормозного барабана для увеличения зазора между тормозными колодками и барабаном допускается вывернуть пробку с резьбой К1/8″ из корпуса рычага, тонкой отверткой вывести из зацепления храпового соединения подвижную полумуфту и повернуть ось червяка за шестигранник по часовой стрелке, после чего установить пробку на место.

После установки тормозного барабана необходимо отрегулировать ход штока тормозной камеры, как указано выше.

В процессе эксплуатации периодически контролировать работу рычагов, замеряя ход штока камеры. Разность ходов штоков не должна превышать 5 мм. В случае обнаружения увеличенного хода проверить правильность установки рычага или выяснить причину нарушения работоспособности и устранить ее, для чего произвести разборку рычага с очисткой и промывкой деталей.

Разборка производится в следующем порядке:

— вывернуть заглушку 6, предварительно расстопорив ее;

— вынуть пружину 5 с полумуфтой 3;

— снять крышку 12 с поводком 13 и управляющим кольцом 14 в сборе и прокладкой 17, толкатель 2;

— вынуть червяк 7 с полумуфтой 4 в сборе;

— вынуть шестерню 15.

Сборка рычага производится в обратной последовательности. Заглушку 6 завернуть до упора моментом 2-3 Нм (0,2 — 0,3 кгс.м) и отвернуть на 15 — 20°, предварительно смазав резьбу жидкой прокладкой: герметик LOCTITE 5900 или SILICON Е — 101 U. Заглушку застопорить отгибкой буртика в паз корпуса. Смазать рычаг через пресс — масленку 18 до выхода смазки из клапана 19.

Проверка эффективности действия тормозов

При плавном нажатии на педаль тормоза движущегося автомобиля торможение должно нарастать плавно, без толчков и рывков, и без нарушения прямолинейности движения. При включенном АБС как при плавном, так и при резком нажатии на педаль торможение должно протекать без блокировки колес.

Проверку эффективности действия тормозов следует производить на роликовом стенде при следующих условиях:

— автомобиль должен пройти приработку фрикционных накладок;

— давление в шинах должно соответствовать данному руководству, шины должны быть сухими и чистыми;

— ход штоков тормозных камер должен находиться в установленных пределах;

— нажатие на тормозную педаль должно производиться медленно (от 4 до 6 с) и плавно.

Удельная тормозная сила должна быть не ниже 51 %.

Разница тормозных сил на одной оси не должна превышать 15% максимальной величины. Колебание тормозной силы на одном колесе за оборот (при неизменном давлении в камере) не должно превышать 2КН.

Замеры тормозных сил и оценку их равномерности производить до момента блокировки одного из колес оси (моста).

Стояночный тормоз должен надежно удерживать:

— одиночный автомобиль с полной нагрузкой на уклоне 20%;

— автопоезд с полной нагрузкой на уклоне 18%;

— автопоезд с полной нагрузкой тормозами тягача — на уклоне 12% (рукоятка крана установлена в положение «КОНТРОЛЬ»).

Эффективность стояночного тормоза допускается проверять на роликовом стенде отдельно на каждом колесе. При плавном переводе рукоятки тормозного крана в положение «ЗАТОРМОЖЕНО» удельная тормозная сила на проверяемом колесе заднего моста (среднего) автомобиля должна быть не ниже 30%.