- Ремонт автомобилей

- Руководства по ремонту, обслуживанию, эксплуатации

- ГБЦ КамАЗ. Замена прокладок (9 фото)

- Признаки, по которым можно определить, что прокладка под головкой требует замены:

- Ремонтный комплект РТИ (резино-техничеких изделий) ГБЦ КамАЗ (какие прокладки придется менять)

- Фото-инструкция по демонтажу ГБЦ КамАЗ 740 с блока цилиндров

- Прокладка ГБЦ КамАЗ нового и старого образцов. Различия.

- Момент затяжки ГБЦ КамАЗ

- Снятие и установка головки блока цилиндров двигателя КАМАЗ износы деталей агрегата и неисправности, возникающие при эксплуатации.

- Ремонт головки блока цилиндров

- Основные дефекты головки блока

- Оборудование и инструмент для ремонта головки блока

- Разборка головки блока цилиндров двигателя КамАЗ

- Сборка головки блока цилиндров

Ремонт автомобилей

Руководства по ремонту, обслуживанию, эксплуатации

ГБЦ КамАЗ. Замена прокладок (9 фото)

Двигатель автомобилей КамАЗ 740 сконструирован таким образом, что на каждый цилиндр блока установлена своя головка. Соответственно, под каждой ГБЦ КамАЗ располагается отдельная прокладка, обеспечивающая её герметичное прилегание к блоку, а точнее герметичность водяных и масляных каналов.

Однако, в следствии, температурного воздействия, неправильного монтажа, плохого качества и ряда других разрушающих факторов, довольно часто случается пробой (прогар) таких прокладок. Поэтому, замена прокладки под одной или несколькими головками вполне рядовая процедура.

Признаки, по которым можно определить, что прокладка под головкой требует замены:

- подтекание масла или охлаждающей жидкости из-под головки наружу. Самый распространённый вариант для автомобилей КамАЗ. Обнаруживается наличием потеков на блоке. Зачастую, из-за выпускного коллектора, сложно определить однозначно какая из головок «потекла». После его демонтажа, становится понятно, какую из головок необходимо снять.

- выход из-под головки отработавших газов, что проявляется довольно громким звуковым сопровождением при работающем двигателе. Довольно редкое явление для КамАЗовского двигателя. Учитывая, что функцию герметизации головки и цилиндра (камеры сгорания) берет на себя стальное кольцо газового стыка, прокладка прогарает уже в следствии повреждения этой детали. Если посадочное место кольца не было деформировано, потребуется его замена. В противном случае, может понадобиться заменить головку на новую.

- после демонтажа головки цилиндра по любой из вышеперечисленных причин, а также для ремонта ГБЦ, газораспределительного и кривошипно-шатунного механизма, замены пришедшего в негодность болта крепления головки к блоку и др.

Ремонтный комплект РТИ (резино-техничеких изделий) ГБЦ КамАЗ (какие прокладки придется менять)

Помимо резиновой прокладки, для каждой головки потребуется заменить 2 уплотнительных кольца на втулках масляных каналов, а также 3 уплотнителя водяных отверстий, которые имеют форму «бочонка», за что так и прозываются на жаргоне автомастеров. Газовый стык может быть снабжен фторопластовой прокладкой.

Также, может понадобиться замена прокладки крышки клапанного механизма и прокладок под впускным и выпускным коллекторами.

Фото-инструкция по демонтажу ГБЦ КамАЗ 740 с блока цилиндров

- Перед началом работ потребуется слить как минимум половину от всего объема охлаждающей жидкости. А также, демонтировать мешающие расширительный бачок и компрессор.

- Ключом на 19 отверните накидные гайки трубки высокого давления с секции ТНВД

- Также, необходимо отвернуть топливную трубку с форсунки той головки, которая подлежит демонтажу.

- Накидным или торцевым ключом на 14 отверните штуцер дренажной трубки форсунок и снимите её.

- Демонтируйте водяную трубу используя торцевой ключ на 13 и впускной коллектор при помощи торцевого ключа на 17.

- Ключом на 13 отверните болт крепления клапанной крышки головки блока. И снимите крышку вместе с прокладкой. Также придется снимать соседнюю крышку, выступ которой будет мешать демонтажу головки цилиндра блока.

Прокладка ГБЦ КамАЗ нового и старого образцов. Различия.

Момент затяжки ГБЦ КамАЗ

Величина момента затяжки должна быть:

- первый прием — 39…49 Н м (4.. .5 кгс м);

- второй прием — 98…127 Н м (10… 13 кгс м);

- третий прием — 186…206 Н м (19…21 кгс м) предельное значение.

После затяжки болтов необходимо отрегулировать зазоры между клапанами и коромыслами. Зазор необходим для обеспечения герметичной посадки клапана на седло при тепловом расширении деталей во время работы двигателя.

Снятие и установка головки блока цилиндров двигателя КАМАЗ износы деталей агрегата и неисправности, возникающие при эксплуатации.

В ходе эксплуатации автомобилей КАМАЗ, ввиду работы механизмов, агрегатов и частей грузовика изменяется размер и форма деталей. Совершается уменьшение усталостной крепостиматериалов автомобиля.

Изнашивание процесс изменения формы и габаритов составных частей относительнопервоначальных. Возникновение трещин, деформаций, нарушенная целостность конструкции деталей грузовика, отклонение размеров от требуемых техническими характеристиками все это называют дефектами деталей.

Как результат изнашивания составных частей и изменения физико-механических параметров их составляющих, что приводит к ухудшению — рабочих характеристик и слаженной работе всех механизмов и систем автомобиля. Такой процесс называют старением грузового автомобиля.

При сбережении машины,детали подвергаются воздействию разнообразных физико-химических процессов, приводящих к коррозии их металлических деталей. Появляется деформация, снижается жесткость, ухудшаются физико-механические свойства деталей, произведенных из пластмассы и резины.

Износ составных частей напрямую связан с формой поверхности, которая получается при конструировании модели, а также с трением деталей в процессе эксплуатации автомобиля. После производства составных частей они не получаются абсолютно ровными. При шлифовке составных частей деталей на их поверхности возникают так называемые микронеровности. Характер неровностей находится в зависимости от назначенного типа детали, и от точности процесса обработки.

При действии устройств и агрегатов, детали движутся в отношении друг друга, что вызывает трение — противодействие относительному передвижению, появляющемуся между деталями в местах соприкосновения. Трение излучает тепловую энергию, и делится на виды: трение покоя и передвижения, без смазки и с смазочнымприспособлением, а также

скольжения и качения. В процессе трения стирается тончайший слой металла с поверхности деталей под действием микрорезки, и по причине пластической деформации.

Проверка технического состояния деталей и их ремонт

Перед проверкой устанaвливают головку цилиндров на подстaвлу в виде метaллической или деревянной рaмки, удaляют нaгaр со стенок кaмер сгорaния и с поверхности выпускных кaнaлов обычной метaллической щеткой или приводимой во врaщение электрической дрелью. Очищaют и осмaтривают впускные кaнaлы и кaнaлы подводa мaсла к рычaгaм приводa клaпaнов. Если нaблюдaлись случaи попaдaния охлaжденной жидкости в мaсло, то проверяют герметичность головки цилиндров, для чего устaнaвливaют нa головке зaглушки с прокладaкaми, входящие в комплект

СНЯТИЕ И УСТАНОВКА ГОЛОВКИ БЛОКА ЦИЛИНДРОВ КАМАЗа

Мaсло или охлаждаемая жидкость, сочaщиеся из-под головок цилиндров двигaтеля КaмАЗ-740 и его модификaций, — явление обычное и знaкомо, нaверное, всем водителям этих машин. Тaковa эксплуaтaционнaя особенность моторa — менять резиновые уплотнительные кольцa между головкaми и блоком через 40-50 тыс. км пробегa. Конструктивнaя же особенность в том, что головкa нa кaждый цилиндр отдельнaя и при необходимости можно снять любую, не трогaя остальные. А снимaть их приходится не только для замены резиновых колец, но и для ремонта цилиндро-поршневой группы или просто для зaмены болтa головки, если у него, как чaсто бывает, отрывaется шляпкa и вывернуть оставшуюся часть не удaется. Перед нaчaлом рaботы нужно слить половину объема жидкости из системы охлaждения. Для этого удобнее пользовaться крaном, рaсоложенным на нижнем пaтрубке рaдиаторa, — меньше рaзбрызгивaется.

СНЯТИЕ

Ключом ”на 22” отворачиваем нaкидные гaйки подводящей и отводящей трубок рaсширительного бaчкa и отодвигaем трубки в сторону.

Ключом ”нa 10” ослaбляем хомут рукaвa перепускной трубы и снимaем рукaв с пaтрубкa рaсширительного бaчкa.

Двумя ключaми ”нa 13” отворачиваем болты, стягивающие хомут рaсширительного бaчкa с обеих сторон. Снимaем хомут и рaсширительный бaчок.

Ключом ”нa 19” отворачиваем нaкидные гaйки трубки высокого дaвления с секции ТНВД… …и форсунки снимaемой головки.

Ключом ”нa 13” отворачиваем гaйку кляммерa трубок высокого дaвления и снимaем его верхнюю чaсть и трубку. Нaкидным или торцевым ключом ”нa 14” отворачиваем штуцеры дренажной трубки форсунок и снимaем ее.

Торцевым ключом ”нa 10” отворачиваем кляммер топливной трубки ТНВД.

Ключом ”нa 19” отворачиваем штуцер топливоподводящей трубки на ТНВД

Ключом ”нa 22” отварaчивaем нaкидную гaйку воздушной трубки компрессорa и отводим трубку в сторону.

Ключом ”нa 22” отварaчивaем накидную гaйку трубки, подводящей к компрессору охлaдающую жидкость.

Торцевым ключом ”нa 13” ослабляем крепление этой же трубки к водяной трубе двигателя.

Ключом ”нa 17” отворачиваем четыре болтa крепления компрессора

Сдвигaем компрессор вперед и вынимаем его.

Торцевым ключом ”нa 13” отворачиваем шесть болтов водяной трубы.

Двa болтa водяной трубы нaпротив второй и третьей секций ТНВД удобнее отвернуть слегкa изогнутым ключом ”нa 13”. Вынимать их не нужно.

Торцевым ключом ”на 17” отворачиваем восемь болтов впускного коллектора.

Ключом ”на 17” отворачиваем на два-три оборота болты крепления впускного коллектора к соединительному патрубку.

Ключом ”на 13” отворачиваем болт крепления крышки головки.

Снимаем крышку и уплотнительную прокладку. Также снимаем соседнюю крышку, иначе ее выступ будет мешать демонтажу головки.

Чтобы снять головки четвертого или восьмого цилиндров, нужно ключом ”на 17” отвернуть гайки крепления рессор кабины и отвести их вместе с амортизаторами в сторону.

Штанги газораспределительного механизма связываем между собой, чтобы не упустить их в поддон в момент снятия головки.

Торцевым или накидным ключом ”на 19” отворачиваем четыре болта крепления головки. Поддеваем головку монтажной лопаткой за край выпускного патрубка и одновременно раскачиваем, вставив вороток в отверстие под болт. Впускной коллектор и водяную трубку предварительно отодвигаем от головок, вставив в зазор подходящий вороток. Снятую головку очищаем от нагара и вставляем в нее новые уплотнительные кольца водяных каналов.На втулку масляного канала надеваем новое уплотнительное кольцо. Старое, если не потеряло упругость, можно опустить вниз — оно несколько улучшит герметизацию стыка. Устанавливаем новую резиновую прокладку на блок и вставляем на свои места обе штанги. Устанавливаем головку на блок двигателя и затягиваем болты в три приема крест-накрест. Окончательный момент затяжки — 16-18 кгс.м. Проворачивая маховик двигателя воротком, выводим поршень в ВМТ конца такта сжатия, ключом ”на 17” и отверткой регулируем тепловые зазоры клапанов.

Ремонт головки блока цилиндров

Основные дефекты головки блока

— Трещины, захватывающие внутренние каналы, полости отверстий под форсунку, направляющие втулки, поверхность сопряжения с блоком цилиндров.

— Разрушение посадочных мест под седла клапанов и перемычек между ними.

— Повреждение или кавитационное разрушение поверхности прилегания к блоку цилиндров.

— Ослабление посадки седел клапанов в гнездах или износ гнезд под седла, опробование посадки производится легкими ударами медного молотка.

— Выработка, риска или раковины на рабочих поверхностях седел выпускного и впускного.

— Ослабление посадки направляющих втулок клапанов.

— Трещины, сколы, механические повреждения на поверхности направляющих втулок клапанов.

— Износ отверстия направляющих втулок клапанов.

— Прогорание или механическое повреждение уплотнительного кольца газового стыка.

— Нарушение герметичности масляной полости и масляных каналов и нарушение герметичности рубашки охлаждения.

— Обломы и трещины на крышке цилиндров.

— Коробление плоскости прилегания крышки к головке цилиндров.

Общая трудоемкость ремонта — 57,0 чел. мин.

Оборудование и инструмент для ремонта головки блока

— Кран-балка подвесная; приспособление для разборки-сборки головки блока в сборе 7831-4044;

— стенд для опрессовки головки блока цилиндров мод. 470.085; стенд для притирки клапанов мод. 9158-020;

— стенд для сборки головки блока с клапанами мод. 509.260;

— головка сменная 17 мм ГОСТ 25604-83;

— ключ с присоединительным квадратом ГОСТ 25601-83;

— ключ гаечный кольцевой 17 мм ГОСТ 2906-80;

— отвертка слесарно-монтажная 10,0 мм ГОСТ 17199-71;

— рукоятка динамометрическая мод. 131 М;

— установка для мойки деталей мод. 196 М; установка моечная ПНР;

— пистолет для обдува деталей сжатым воздухом С-417;

— пневмогайковерт ИП-3113; — шпильковерт ЭП-1262;

— измерительные: линейка металлическая, секундомер, штангенциркуль;

— тара для головок блока;

— кассета для клапанов;

— молоток слесарный стальной; деревянный стержень; зубило слесарное;

— приспособление для снятия пружин клапанов И-801.06.000;

— ключ для отворачивания ввертышей мод. 7700-4189;

— приспособление для отворачивания шпилек мод. 7813-4013;

— патрон для заворачивания шпилек мод. 7820-4017;

— патрон для заворачивания ввертышей мод. 7813-4011;

— верстак слесарный; щетка металлическая; ерши металлические; бумага наждачная; кисть волосяная;

— емкость с притирочной пастой; емкость с моторным маслом.

Разборка головки блока цилиндров двигателя КамАЗ

Трудоемкость — 17,0 чел. мин

1. Установить головку блока цилиндров в сборе на приспособление для разборки.

2. Разогнуть усики стопорной шайбы крепления стойки коромысел.

3. Отвернуть гайки 18 (Рис. 1) крепления стоек оси коромысел. (Головка сменная 17 мм).

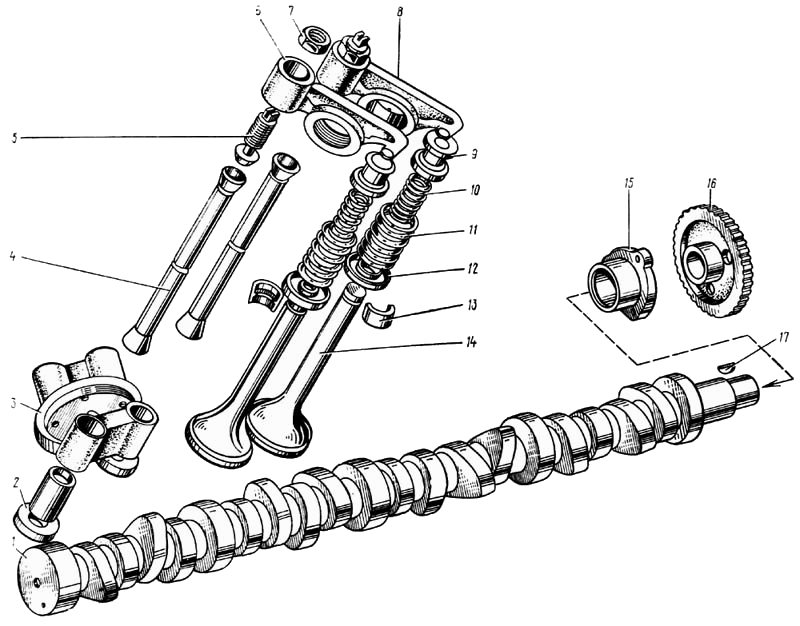

Рис. 1. Механизм газораспределения:

1 — распределительный вал; 2 — толкатель: 3 — направляющая толкателей; 4 — штанга; 5 — прокладка крышки головки; 6 — коромысло; 7 — контргайка; 8 — регулировочный винт; 9 — болт крепления крышки головки; 10 — сухарь; 11 —втулка тарелки; 12 — тарелка пружины; 13 — наружная пружина; 14 — внутренняя пружина; 15 — направляющая клапана; 16 — шайба; 17 — клапан выпускной; А — тепловой зазор; 18 — гайка крепления стоек оси коромысел

4. Снять стойку коромысел, стопорные шайбы и фиксатор коромысел.

5. Снять коромысла 8 (Рис. 2) клапанов со стойки коромысел.

1 — распределительный вал; 2 — толкатель; 3 — направляющая толкателей; 4 — штанга толкателя в сборе; 5 — винт регулировочный коромысла; 6 — коромысло клапана со втулкой в сборе; 7 — гайка регулировочного винта; 8 — коромысло клапана в сборе; 9 — тарелка пружины со втулкой в сборе;10 — внутренняя пружина клапана; 12 — пружинная шайба клапана; 13 — сухарь клапана; 14 — клапан; 15 — корпус подшипника распределительного вала в сборе; 16 — шестерня распределительного вала; 17 — шпонка сегментная.

6. Отвернуть и снять гайку 7 с регулировочного винта и вывернуть регулировочный винт 5 коромысла. (Ключ гаечный 17 мм, отвертка 10,0 мм).

7. Снять головку блока цилиндров с приспособления для разборки.

8. Установить головку блока цилиндров на приспособление для снятия-установки клапанов.

9. Вращением рукоятки 2 отжать тарелку 12 (Рис. 1) пружины вместе со втулкой 11, и снять сухари 10 клапанов, втулки 11 тарелок пружин клапанов, тарелки 12 пружин клапанов, наружные 13 и внутренние 14 пружины и шайбы 16 пружин клапанов. (Отвертка 10,0 мм).

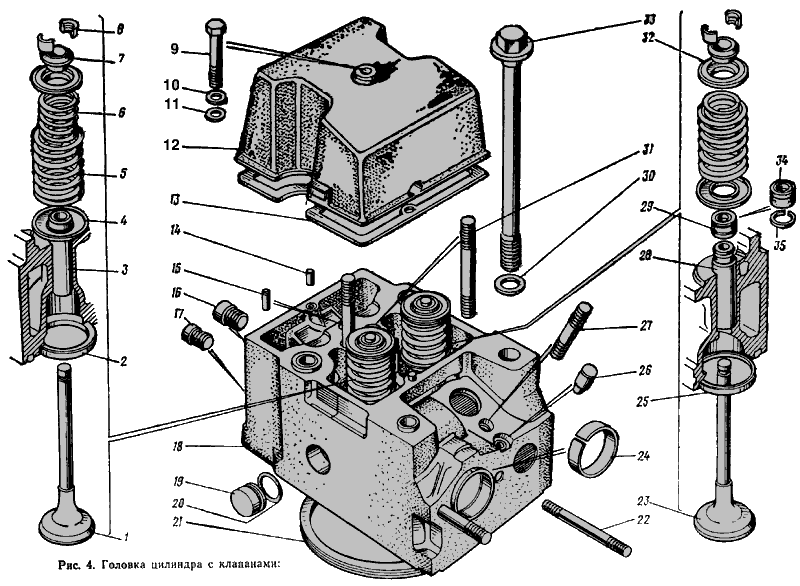

10. Снять уплотнительную манжету 15 (Рис. 4) впускного клапана в сборе с кольцом 16 манжеты с направляющей втулки 18 впускного клапана. (Отвертка 10,0 мм).

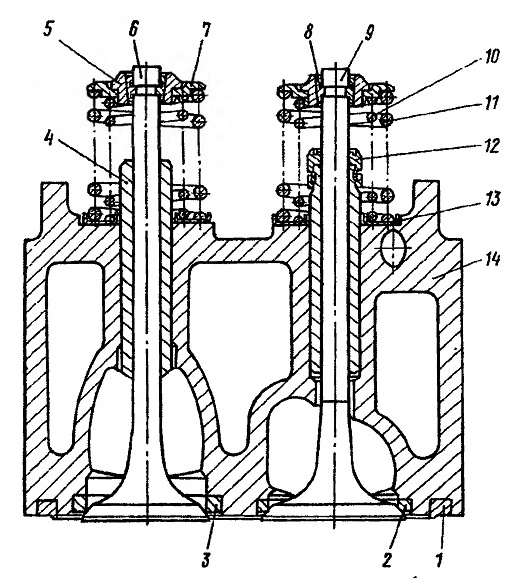

1 — клапан выпускной; 2 — седло выпускного клапана; 3 — направляющая втулка выпускного клапана; 4 — пружинная шайба клапана; 5 — наружная пружина клапана; 6 — внутренняя пружина клапана; 7 — втулка тарелки; 8 — сухарь клапана; 9 — болт крепления крышки головки блока цилиндров; 10 — шайба плоская; 11, 25 — шайба; 12 — крышка головки блока цилиндров; 13 — болт крепления головки блока цилиндров; 14 — тарелка пружин клапана; 15 — уплотнительная манжета впускного клапана; 16 — кольцо манжеты; 17 — уплотнительная манжета впускного клапана в сборе; 18 — направляющая втулка впускного клапана; 19 — седло впускного клапана; 20 — клапан впускной; 21 — шпилька крепления патрубка выпускного коллектора; 22 — предохранительная втулка прокладки патрубка; 23 — опора скобы форсунки; 24 — шпилька крепления прижимной скобы форсунки; 26 — шпилька крепления стойки коромысел; 27 — прокладка крышки головки блока цилиндров; 28 — штифт стойки оси коромысел; 29 — ввертыш крепления впускного коллектора; ввертыш крепления водяной трубы; 31 — головка блока цилиндров; 32 — заглушка головки блока цилиндров; 33 — уплотнительное кольцо заглушки; 34 — кольцо уплотнительное газового стыка

11. Вынуть впускные 20 и выпускные 1 клапана.

12. Отвернуть ввертыш 29 крепления впускного коллектора и ввертыш 30 крепления водяной трубы.

Работу выполнять при необходимости замены ввертышей

(Ключ для выворачивания ввертышей).

13. Вывернуть шпильки 21 крепления патрубка выпускного коллектора, шпильки 26 крепления стоек коромысел и шпильки 24 крепления скобы форсунки.

Работу выполнять при необходимости замены шпилек. (Приспособление для отворачивания шпилек).

14. Снять головку 31 блока цилиндра с приспособления.

Мойка

15. Промыть снятые детали и головку блока цилиндров, очистить от нагара клапана, седла клапанов, направляющие втулки клапанов, головку блока и обдуть их сжатым воздухом.

Дефектовка

16. Продефектовать детали головки блока цилиндров. Дефектовку производить согласно карты дефектовки № 1.3.

17. Установить головку блока цилиндров на стенд для опрессовки головки, проверить герметичность головки и при необходимости устранить нарушение герметичности. Проверять при давлении 0,4 МПа (4 кгс/см2) в течение 2 мин. Течь жидкости и подтекание не допускаются. (Стенд для опрессовки, секундомер).

Сборка головки блока цилиндров

18. Установить головку 31 блока цилиндра со втулками 22 в сборе на приспособление для сборки.

19. Завернуть шпильки 21 крепления патрубка выпускного коллектора (при необходимости замены шпилек).

Высота выступания шпилек должна быть 52±1.

20. Завернуть шпильки 24 крепления скоб форсунок до упора. Работу выполнять при необходимости замены шпилек.

21. Завернуть шпильки 26 крепления стоек коромысел до упора. Работы выполнять при необходимости замены шпилек.

22. Завернуть ввертыш 29 крепления впускного коллектора. Работу выполнять при необходимости замены ввертышей. (Патрон для заворачивания ввертышей, пневмогайковерт).

23. Завернуть ввертыши крепления водяной трубы до упора. Работу выполнять при необходимости замены ввертышей.

24. Снять головку блока цилиндров с приспособления для сборки и установить ее на стенд для притирки клапанов. Головку блока цилиндров установить в положение седла клапанов «вверх».

25. Нанести на рабочую поверхность седел клапанов притирочную пасту. Состав пасты: электрокорунд зернистый — 81%, парафин ГОСТ 16360-71 — 13%. Состав развести в моторном масле М10Г,К ГОСТ 8581-78 до сметанообразного состояния.

26. Установить выпускной 1 и впускной 20 клапаны в головку цилиндров.

27. Притереть клапана к седлам. Притирку продолжать до тех пор, пока на фаске клапана и седла не появится непрерывный матовый поясок шириной менее 1,5 мм (Рис. 5.). Необходимо не допускать разрывов в пояске и риски.

28. Установить клапаны и головку цилиндров в тару для отправки на моечную машину. Гнезда кассеты для клапанов должны быть пронумерованы порядковыми номерами расположения клапанов в головках цилиндров, гнезда тары для головок цилиндров должны быть пронумерованы порядковыми номерами расположения головок цилиндров. Нумерация гнезд тары и кассеты должны соответствовать.

29. Промыть головку цилиндров и клапана после притирки. Применять моющий раствор КМ-1 с пеногасителем ЭАП-40. Концентрация КМ-1 — 5 г/л ЭАП-40 — 0,2—0,3%. Состав моющего раствора: карбонат натрия — 22,5% тринатрийфосфат —18,9% триполифосфат натрия — 50,6% сульфонол — 2,3% синтанол ДГ-7 — 5,7%. Температура моющего раствора 70-80°С. Время выдержки — 2 мин.

30. Установить головку блока цилиндров на стенд для сборки головки с клапанами.

31. Смазать стержни клапанов 1 и 20 (Рис. 4) рабочие поверхности направляющей втулки 18 клапанов чистым моторным маслом.

32. Установить впускной 20 и выпускной 1 клапаны в головку блока цилиндров согласно нумерации.

33. Установить уплотнительную манжету 15 впускного клапана в сборе с кольцом 16 на направляющую втулку 18 впускного клапана 20.

34. Установить шайбы 4 пружин клапанов.

35. Установить внутренние 6 и наружные 5 пружины.

36. Установить тарелки 14 пружин клапанов и втулки 7 тарелок пружин клапанов.

37. Установить головку блока цилиндров на приспособление для установки клапанов и сжать пружины 5 и 6 с тарелкой 14 и втулкой 7.

38. Установить сухари 8 клапанов и отпустить пружины, чтобы сухари вошли во втулку 7.

39. Снять головку блока цилиндров с приспособления, проверить герметичность притирки клапанов и, при необходимости, устранить неисправность.

Порядок выполнения работы следующий: установить головку блока цилиндров поочередно впускными и выпускными окнами вверх и залить в них дизельное топливо. Притертые клапана не должны пропускать топливо в местах уплотнения в течение 30 сек. При подтекании топлива постучать резиновым молотком по торцу клапана. Если подтекание не устраняется, клапаны притереть повторно, повторив работы 24-29.

При необходимости качество притирки проверить на карандаш: для чего поперек фаски клапана на равном расстоянии нанести им 6-8 черточек. Осторожно вставить клапан в седло и, сильно нажав, повернуть на 1/4 оборота все черточки должны быть стертыми; в противном случае повторить притирку повторив работы 24-29. При правильной притирке матовый поясок на седле головки должен начинаться у большого основания конуса седла, как показано на рис. 5.;

1 — кольцо опорное; 2 — седло впускного клапана; 3 — седло выпускного клапана; 4, 5 — втулки; 6 — клапан выпускной; 7 — тарелка; 8 — сухарь; 9 — клапан впускной;

10, 11 — пружины; 12 — манжета; 13 — шайба; 14 — головка цилиндра

40. Установить головку блока цилиндров на приспособление для сборки головки.

41. Завернуть в коромысла клапана регулировочный винт 5 (Рис. 2). (отвертка на 10).

42. Навернуть гайку 7 регулировочного винта на винт 5 не затягивая гайку 7Ч (ключ на 17 , отвертка 10,0 мм).

43. Установить коромысла 8 клапанов в сборе на стойку коромысел.

44. Установить фиксатор коромысел на головку блока цилиндров.

45. Установить стойку коромысел в сборе с коромыслами клапанов на головку блока цилиндров.

46. Установить стопорную шайбу крепления стойки коромысел.

47. Завернуть гайки 18 (Рис.1) крепления стойки оси коромысел. Момент затяжки гаек 42-54 Н. м (4,2—5,4 кгс. м). (Головка сменная 17 мм, ключ с п. к., рукоятка динамометрическая мод. 131М).

48. Загнуть усики стопорной шайбы крепления стойки коромысел.

49. Снять головку блока цилиндров в сборе с приспособления и отправить ее на сборку двигателя.

Ремонт головки, только без замены направляющей клапана, еще не пробовал.

Замена масло съёмных колпачков,и протирка клапанов.

Притирка клапана на головке цилиндров автомобиля КАМАЗ

Покупайте запчасти у нас :