Винтовые забойные двигатели (ВЗД)

Винтовые забойные двигатели предназначены для бурения глубоких вертикальных, наклонно направленных и горизонтальных скважин различного

Винтовой забойный двигатель (screw downhole motor) — гидравлический забойный двигатель объемного типа, многозаходные рабочие органы которого выполнены по схеме героторного планетарного механизма, приводимого в действие за счет энергии промывочной жидкости.

Винтовые забойные двигатели предназначены для бурения наклонно-направленных, глубоких, вертикальных, горизонтальных и других скважин.

Так же применяется для разбуривания песчанных пробок, цементных мостов, солевых отложений и тд. Применяется в нефтегазовой и нефтегазодобывающей областях

Диаметр винтовых забойных двигателей обычно составляет 54-230 мм и применимы в бурении и капитальном ремонте скважин.

Винтовые забойные двигатели имеют в своем составе:

- Шарошечные долота

- Безопорные долота

- Бурильные головки (обеспечивают требуемый зазор мажду корпусом двигателя и стенками скважин)

ВЗД эксплуатируются при использовании буровых растворов плотностью не более 2000 кг/м 3 , включая аэрированные растворы (и пены при капитальном ремонте скважин), с содержанием песка не более 1 % по весу, максимальным размером твердых частиц не более 1 мм, при забойной температуре не выше 373 К.

По принципу действия ВЗД является объемной (гидростатической) машиной, многозаходные рабочие органы которой представляют собой планетарно-роторный механизм с внутренним косозубым зацеплением.

Односекционные ВЗД типа Д включают двигательную и шпиндельную секции и переливной клапан, корпусы которых соединяются между собой с помощью конических резьб (рисунок).

Рабочими органами двигательной секции являются многозаходные винтовые ротор и статор. Внутри стального статора привулканизирована резиновая обкладка с винтовыми зубьями левого направления. На наружной поверхности стального ротора нарезаны зубья того же направления. Число зубьев ротора на единицу меньше числа зубьев статора, а отношение шагов винтовых линий пропорционально числу зубьев.

Узел соединения ротора и выходного вала шпинделя, который может быть выполнен в виде двухшарнирного карданного соединения или гибкого вала, предназначен для преобразования планетарного движения ротора в соосное вращение вала шпинделя и передачи осевой гидравлической силы с ротора на подшипник шпинделя.

С целью уменьшения угла перекоса шарниры разнесены по длине и соединены между собой по конусным поверхностям посредством промежуточной (соединительной) трубы. Присоединение карданного вала к ротору и валу шпинделя достигается с помощью конусно-шлицевых соединений. Благодаря такой конструкции на выходной вал двигателя передается высокий момент силы при низкой его частоте вращения, а также обеспечивается высокая долговечность и надежность работы двигателя, что позволяет эффективно использовать его в сочетании с современными высокопроизводительными долотами с герметизированными маслонаполненными опорами при сравнительно высоких осевых нагрузках.

Шпиндельная секция ВЗД различных типоразмеров имеет отличительные особенности и в общем виде включает корпус, выходной вал, осевую опору — многорядный упорно-радиальный подшипник качения и радиальные резинометаллические опоры.

На нижнем конце выходного вала установлен наддолотный переводник для соединения вала с долотом.

Для применения гидромониторных долот с целью снижения утечек бурового раствора в опорном узле двигателя монтируется уплотнение (сальниковое устройство торцевого типа с твердосплавными уплотняющими элементами), обеспечивающее бурение при перепадах давления на долоте до 8. 10 МП а.

Переливной клапан служит для сообщения внутренней полости бурильной колонны с затрубным пространством в процессе проведения спуско-подъемных операций в скважине с целью снижения гидродинамического воздействия па проходимые породы при спуске и подъеме бурильной колонны, исключения холостого вращения вала двигателя и потерь бурового раствора при указанных операциях.

Основные конструктивные параметры односекционных ВЗД типа Д и их энергетические характеристики при различных расходах бурового раствора плотностью 1000 кг/м3 (на воде) приведены в табл. 104.

ВЗД разработаны на уровне лучших мировых образцов. Большинство отечественных конструкторских и технологических решений выполнены на уровне изобретений, защищены авторскими свидетельствами и запатентованы во многих зарубежных странах.

Секционные винтовые забойные гидравлические двигатели типа ДС (ДС-195) предназначены для бурения вертикальных и наклонно направленных скважин различного назначения с использованием буровых растворов при температуре не выше 373 К.

Поскольку энергетическая характеристика односекционного ВЗД ухудшается по мере износа рабочих винтовых пар и при зазоре в них свыше 1,0 мм, применение такого двигателя становится практически нецелесообразным, то секционирование рабочих органов, в т. ч. с повторным использованием отработанных винтовых пар, является одним из наиболее перспективных направлений повышения долговечности винтовых пар — межремонтного периода работы ВЗД в целом. Последнее обстоятельство обусловливается тем, что при таком конструктивном решении снижаются удельные нагрузки в рабочей паре, а требуемый момент силы на выходном валу обеспечивается при сниженном расходе бурового раствора, вследствие чего уменьшается износ рабочих пар. Благодаря этому расширяется область эффективного применения ВЗД в районах с осложненными условиями бурения с промывкой буровыми растворами различных типов: от облегченных (аэрированных) до утяжеленных.

(1) — Павловский машиностроительный завод им. Мясникова. (2) — Кунгурский машиностроительный завод. (3) — Пермский машинострои-тельный завод им. Ленина.

(4) — Бердичевский машиностроительный завод. (5) — Производство Пф ВНИИБТ.

(6) — Производство ВНИИБ. (Экспериментальный и Опытный заводы).

Секционный забойный двигатель ДС-195 собирается в промысловых условиях из двух-трех двигательных секций, состоящих из винтовых пар серийных двигателей Д 1-195 и одной шпиндельной секции с шаровой или резинометаллической опорой. Они выпускаются наружным диаметром 195 мм и применяются при бурении скважин шарошечными и безопорнымн долотами различных типоразмеров и серий в соответствии с рекомендуемыми технологически требуемыми зазорами между корпусом этих двигателей и стенками скважин в конкретных геолого-технических условиях месторождений.

Для секционирования рабочих органов двигателя разработаны различные варианты сочленения роторов и статоров и приспособления для осуществления их сборки. Конструктивное исполнение секционных винтовых двигателей может быть следующим:

? сборка с ориентированием рабочих органов по винтовой линии с жестким соединением статоров и роторов с помощью переводника (рисунок);

? сборка без ориентирования рабочих органов с жестким соединением статоров и соединением роторов с помощью шарнира (рисунок) или гибкого вала (рисунок).

Сочленение на конусах может быть надежным при выполнении обязательного условия установки сверху винтовой пары с меньшим зазором, т. е. верхняя секция должна быть ведущей. В противном случае возможен подъем верхней секции ротора и рассоединение конусов и, как следствие, нарушение сочленения.

Для соединения ротора двигательной секции с валом шпиндельной секции может применяться карданный или гибкий вал.

Секционный двигатель позволяет работать при перепадах давления в насадках используемых долот до 8. 10 МПа.

Основные конструктивные параметры секционных ВЗД типа Д2 и их энергетические характеристики при различных расходах бурового раствора плотностью 1000 кг/м3 (на воде) приведены в табл. 104.

Изготовители: См. табл. 104

Винтовые забойные двигатели с полым ротором (рисунок). Отличительной особенностью этих двигателей является выполнение полого ротора и соединение ротора с валом шпинделя через торсион, размещенный внутри ротора. Ротор изготавливается из трубной заготовки методом фрезерования или еще более перспективным методом штамповки из тонкостенной трубы.

Уменьшение массы ротора и применение торснона, размещенного в роторе, позволили уменьшить длину и массу двигателей на 10. 15 %, а также существенно (в 3. 4 раза) увеличить стойкость узла соединения ротора с валом двигателя. Кроме того, такая конструкция двигателя позволяет улучшить энергетическую характеристику двигателя, повысить его КПД и в 2. 4 раза снизить уровень вибраций двигателя.

За счет унификации присоединительных элементов рабочих органов и торсиона эти двигатели могут быть секционированы, что позволяет повысить момент силы на валу и мощность, а также значительно увеличить срок службы рабочих органов.

В двигателях применяется простой и надежный переливной клапан манжетного типа.

Технические решения, использованные в конструкции ВЗД, защищены авторскими свидетельствами и патентами во многих странах.

Основные конструктивные параметры ВЗД с полым ротором и их энергетические характеристики при различных расходах бурового раствора плотностью 1000 кг/м3 (на воде) приведены в табл. 104.

Винтовые забойные двигатели типа ДГ предназначены для бурения горизонтальных скважин, в т. ч. с малым радиусом искривления.

В отличие от других ВЗД двигатель имеет укороченный шпиндель, оснащен опорноцентрирующими элементами и корпусными шарнирами, обеспечивающими эффективную проводку горизонтальных скважин по заданной траектории.

Основные конструктивные параметры и энергетические характеристики винтовых забойных двигателей типа ДГ при различных расходах бурового раствора плотностью 1000 кг/м-1 (на воде) приведены в табл. 104.

ЭКСПЛУАТАЦИЯ ДВИГАТЕЛЕЙ В КАПИТАЛЬНОМ РЕМОНТЕ СКВАЖИН

Промышленное внедрение ВЗД для капитального ремонта началось с 1974 г. после освоения производства двигателей Д-85.

Наибольший объем работ был выполнен двигателем Д-85 и его модификациями Д1-85 и Д-88, выпуск которых за все эти годы превысил 3000 комплектов.

Значительный опыт эксплуатации двигателей Д-85 был накоплен предприятиями капитального ремонта Урало-Поволжья и Азербайджана. Большинство операций по разбуриванию цементных мостов плотных песчаных пробок в этих районах производилось с использованием ВЗД. Средняя механическая скорость составляла 15-22 м/ч при нагрузке на долото 10-30 кН. По сравнению с роторным способом было получено более чем двухкратное увеличение механической скорости при одновременном увеличении проходки на долото до 50 %.

В дальнейшем в эксплуатацию поступили двигатели Д1-127 и Д1-54. Двигатели Д1-127 использовались при разбуривании цементных мостов внутри колонн диаметрами от 168 до 273 мм. В 80-е годы двигатели Д1-127, как и Д-85, эпизодически успешно использовались для бурения наклонных стволов через окна в эксплуатационной колонне.

Возможности ВЗД в капитальном ремонте существенно расширились после создания в 1977 г. малогабаритных двигателей Д1-54. Эти двигатели позволили эффективно разбуривать цементные мосты и плотные песчаные пробки внутри НКТ диаметрами 89 и 73 мм, а также внутри обсадных колонн диаметром 114 мм, где вследствие смятия колонн не могли быть использованы двигатели Д-85.

Устойчивая работа обеспечивалась при осевой нагрузке на долото 2-12 кН и расходе жидкости 1,5-2,5 л/с.

Всего Павловский машзавод выпустил свыше 400 комплектов двигателей Д1-54.

Показатели отработки ВЗД Д1-54 в капитальном ремонте в одном из регионов на нефтепромыслах Азербайджана приведены в табл. 10.1.

| Число скважин | Бурение | Интервал бурения,м | Общая проходка,м | Время механического бурения, ч | Число долот | |||

| проходка, м | механическая скорость, м/ч | время механического бурения, ч | ||||||

| 22 | Двига- | 255- | 1935 | 226,5 | 23 | 84 | 8,54 | 9,75 |

| телем | 2218 | |||||||

| Д1-54 | ||||||||

| 36 | Ротором | 205- | 780 | 166,0 | 13 | 60 | 4,71 | 12,75 |

| 1981 |

О потенциальных возможностях двигателя Д1-54 можно судить по скв. 88 НГДУ им. Нариманова. В результате оставления цемента внутри 73-мм НКТ эта скважина была ликвидирована. С помощью ВЗД долотом диаметром 59 мм в интервале 2725-3045 м был разбурен цементный мост высотой 290 м, после чего скважина была возвращена в число действующих.

В последние годы парк ВЗД, применяемых в капитальном ремонте скважин, существенно обновился и расширился. Более 90 % всех операций разбуривания выполняется с использованием ВЗД.

Существенно расширяет технологические возможности многофункциональный двигатель ДК-108 со сменными РО. Двигатель оснащен тремя винтовыми парами с различным кинематическим отношением и рабочим объемом, что обеспечивает широкий диапазон характеристик (от 20 об/мин при 2100 Нм до 230 об/мин при 800 Нм). Такая конструкция позволит эффективно использовать один двигатель при выполнении различных операций: от фрезерования металла до разбуривания неплотных песчаных пробок [27].

Ресурс ВЗД, применяемых в капитальном ремонте, имеет большой разброс (75-150 ч) и в значительной степени зависит от условий эксплуатации, в первую очередь от свойств бурового раствора и содержания в нем песка.

ЭКСПЛУАТАЦИЯ ДВИГАТЕЛЕЙ ПРИ БУРЕНИИ ДОПОЛНИТЕЛЬНЫХ СТВОЛОВ

Развитие техники и технологии бурения наклонно направленных и горизонтальных скважин предопределило разработку метода восстановления бездействующего фонда нефтяных, газовых и газоконденсатных скважин путем вторичного вскрытия продуктивных пластов наклонно направленными и горизонтальными скважинами, проводимыми из вырезаемой части эксплуатационной колонны.

Отечественный опыт. В НПО «Буровая техника» -ВНИИБТ в начале 90-х годов разработаны технология и технические средства для бурения вторых (дополнительных) стволов из обсадных колонн. Позднее в этом же направлении начали работы многие нефтяные компании, ОАО «Газпром», а также НПК ТОБУС» и «Курс» [109, 122].

В состав комплекса ВНИИБТ для бурения дополнительных стволов входят вырезающие устройства типа УВУ, долота, ВЗД (серийные Д-85, Д1-105 и специальные ДГ-95, ДГ-105, ДГ-108) и телеметрические системы [10, 18, 45, 109, 112, 134].

При бурении дополнительных стволов, как правило, используются ТС с электропроводным каналом связи. Измеряемые параметры: зенитный угол, азимут и угол установки отклонителя.

Техническая характеристика технологического комплекса приведена ниже:

Тип профиля дополнительного ствола. Наклонный,

Длина горизонтального участка, м. До 400

Общая длина ствола скважины, м. До 3000

Минимальный радиус искривления, м. 30

Точность проводки, градус:

по зенитному углу. ± 1,5

Диаметр обсадной колонны, мм. 140, 146, 168, 178

Максимальная толщина стенки обсадной колонны, мм. 12

Длина интервала вырезания обсадной колонны за один

Диапазон измерения регистрируемых параметров, градус:

зенитный угол. 0-180

положение отклонителя. 0-360

В 1992-1993 гг. в ПО «Уренгойгазпром» под техническим руководством ВНИИБТ в скв. 12130 двигателями ДГ-108 был пробурен дополнительный ствол до глубины 1340 м с горизонтальным участком 115 м, а в скв. 2346 — дополнительный наклонно направленный ствол до глубины 2659 м с зенитным углом на забое 18,5° [130].

После освоения новых стволов получено существенное (в 1,4 раза) увеличение добычи газа, а в бездействующей нефтяной скважине — значительный приток нефти (120 м 3 /сут).

В 1995 г. с использованием двигателей ДГ-95 Мамонтовское УБР объединения «Юганскнефтегаз» при участии НТК «ТО-БУС» и ВНИИБТ в скв. 9004 пробурило второй ствол до глубины 2471 м с отходом по горизонтали 93 м. После освоения дебит составил 30 м 3 /сут.

В 1997 г. СП «Вьетсовпетро» по проекту и при участии ВНИИБТ [121] выполнило работы по восстановлению бездействующей нефтяной скв. 74 МСП на месторождении «Белый Тигр» с морской платформы в Южно-Китайском море: с глубины 2560 м был пробурен дополнительный ствол протяженностью 400 м в заданном азимуте [121].

Бурение велось двигателями ДГ-108 и Д-108. Скважина была обсажена эксплуатационными колоннами диаметром 168 мм. Комплекс оборудования включал трехшарошечные долота 139, 7СЗ-ГАУ, калибраторы К-139, 7СТ, ВЗД ДГ-108 с кривыми переводниками (от 1 до 3,5°), универсальные вырезающие устройства УВУ-168, а также гидроскопический инклинометр ИГ-36М и телеметрическую систему ЭТО-2М.

Подготовительные работы перед началом строительства второго ствола включали шаблонирование и опрессование эксплуатационной колонны и определение глубин расположения муфтовых соединений обсадной колонны с помощью локатора муфт.

В интервале 2555-2565 м было вырезано кольцевое окно в колонне. Забури-вание нового ствола производили с цементного моста, установленного в интервале вырезанного участка колонны.

Забуривание нового ствола производилось ориентированной КНБК, включающей двигатель ДГ-108 с кривым переводником 3°, переливной клапан, ориентированный переводник ОП-108 с телесистемой. Параметры режима бурения: осевая нагрузка 10-20 кН, подача насосов — 12 л/с, давление — 12,5-13 МПа. Буровой раствор имел плотность 1120 кг/м 3 и условную вязкость 30 с.

На участке увеличения зенитного угла в интервале 2575-2594 м использовалась та же КНБК с углом перекоса двигателя 1

Полученные параметры ствола позволили осуществлять дальнейшее углубление с помощью неориентируемой КНБК для малоинтенсивного увеличения зенитного угла (2°/100 м), состоящей из долота, прямого двигателя Д-108 с центратором диаметром 134 мм, перепускного клапана. В зоне слабосцементированного песчаника было зафиксировано снижение зенитного угла. Для увеличения зенитного угла в компоновку был включен калибратор типа КЛС-139,7 СТ, что позволило увеличить среднюю интенсивность до 5°/100 м при средней механической скорости 12 м/ч.

В 1999 г. по проекту и при участии ВНИИБТ на шельфе Черного моря на газоконденсатном месторождении Штормовое в скв. 21 из эксплуатационной колонны диаметром 146 мм в карбонатном продуктивном пласте до глубины 1827 м был пробурен дополнительный ствол с горизонтальным участком 200 м (рис. 10.1). Использовались двигатели ДГ-95 и Д-95 [45].

Зарубежный опыт эксплуатации ВЗД на гибкой трубе. Разработка и промышленное производство колонн гибких труб (ГТ) на Западе предопределили развитие новой технологии бурения.

Основные различия между обычными колоннами и колоннами ГТ определяются способом их спуска в скважину: в отличие от колонн с резьбовыми соединениями, колонны ГТ могут спускаться непрерывно с высокой скоростью, даже в условиях притока в скважину.

Как показали многолетние опытные работы американских и канадских нефтяных компаний [169], бурение с использованием колонны ГТ оказалось весьма эффективным для многих случаев проводки скважины малого диаметра и зарезки дополнительных стволов, особенно в режиме бурения с отрицательным перепадом давления (ОПД) в системе скважина — пласт (режим депрессии).

Эта технология обеспечивает по меньшей мере два важнейших преимущества: увеличение скорости бурения и повышенную отдачу пласта.

Поскольку колонна ГТ не имеет возможности вращаться, в качестве привода долот используются ВЗД, работающие в режиме ограниченного крутящего момента.

В связи с тем, что для создания депрессии предусматривается использование в качестве бурового раствора дизельного топлива, в ряде случаев аэрированного азотом, двигатели выпускают со специальными статорами, приспособленными для длительной работы в этих условиях.

Учитывая, что наибольший эффект достигается при обеспечении длительной проходки одним долотом, в этой технологии используют самые совершенные долота: с поликристаллическими алмазными вставками для разбуривания мягких и средних пород и термостабильные алмазные долота — для разбуривания крепких пород.

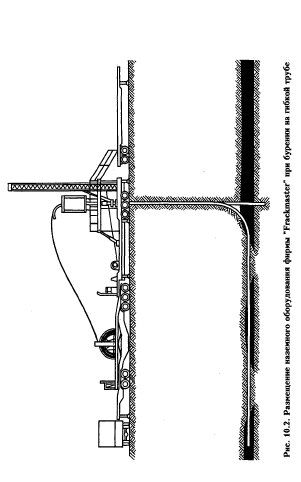

Канадская компания «Frackmaster» выпускает буровые установки (рис. 10.2) и освоила в промышленных масштабах технологию бурения дополнительных стволов и разветвленных скважин. За последние годы пробурено более 300 горизонтальных стволов с применением ГТ с наружным диаметром 73 и 82,6 мм [173].

В качестве рекордного показателя сообщается о бурении дополнительного ствола через вырезанное райбером окно на глубине 1688 м. Долотом диаметром 120,7 мм и ВЗД диаметром 89 мм с использованием ГТ 73 мм был пробурен горизонтальный участок длиной 758 м. К концу долбления механическая скорость сохранилась на уровне 12-15 м/ч, однако бурение было приостановлено в связи с недостаточностью увеличения притока нефти.

Еще один производственный пример, раскрывающий другие преимущества современной технологии. На эксплуатационной скважине «Апачи Харматан» 12-16-33-3 W5M (провинция Альберта, Канада) была поставлена задача пробурить на глубине 2507 м дополнительный горизонтальный ствол диаметром 120,7 мм по газоносному продуктивному пласту (карбонатные отложения) толщиной 6,3 м.

Компоновка нижней части непрерывной гибкой трубы диаметром 73 мм включала трехшарошечное долото с фрезерованными зубьями, ВЗД марки «TrudriH» диаметром 95 мм с регулируемым кривым переводником с углом перекоса

При расчетном пластовом давлении 1,6 МПа давление в за-трубном пространстве поддерживалось в пределах 0,7-0,9 МПа, что позволило одновременно с бурением вести непрерывную добычу газа.

В итоге 363 м горизонтального ствола были пробурены в режиме непрерывной депрессии за 30 ч рабочего времени. Добыча газа из скважины после проводки дополнительного ствола увеличилась более чем в 3 раза.

Отечественная промышленность также создает технические средства для бурения с использованием ГТ. В частности, ВНИИБТ разработал для этой технологии малогабаритный двигатель Д-48 [Н].

Таким образом, в отечественной и зарубежной практике применяется высокоэффективная технология капитального ремонта и бурения дополнительных стволов в эксплуатационных скважинах с использованием ВЗД.

Глава 11

Дата добавления: 2018-02-18 ; просмотров: 862 ; Мы поможем в написании вашей работы!