- Слесарные работы

- Технический ремонт автомобиля в автосервисе

- Ремонтные цеха и участки ремонта автомобиля

- Кузовной цех имеет несколько основных участков:

- Слесарный цех включает в себя:

- Виды ремонта автомобиля

- Этапы ремонта автомобиля

- Основные этапы ремонта автомобиля:

- Основные работы проводимые в ремонтных цехах

- Ремонт автомобилей в слесарно-механическом отделении

Слесарные работы

Слесарные работы — это комплекс ремонтных работ автомобиля широчайшего спектра. К слесарным работам относятся практически все ремонтные работы автомобиля.

Автомастерская АРД-авто предлагает полный перечень слесарных работ:

• замена расходных материалов

• ремонт подвески

• замена свечей, фильтров, тормозных колодок

• проведение диагностики

Записаться на ремонт или задать дополнительные вопросы нашему специалисту вы можете по телефону: +7(499)409-09-18.

НАИМЕНОВАНИЕ РАБОТ

СТОИМОСТЬ

Замена охлаждающей жидкости (антифриз)

+ промывка системы охлаждения

Замена воздушного фильтра

Замена салонного фильтра

Замена топливного фильтра (подвесной)

Замена топливного фильтра в баке

Замена ремня ГРМ Форд Фокус 1.4 и 1.6

Замена помпы при замене ремня ГРМ

Замена масла в двигателе, включая фильтр

*+ снятие защиты двигателя

+ промывка системы промывочным маслом

Замена масла в АКПП

+ при замене фильтра со снятием поддона

Замена масла в МКПП

Замена суппортов (один)

Замена тормозных колодок, дисковый механизм, легковой автомобиль

Замена тормозных колодок, дисковый механизм, внедорожник/кроссовер

Замена тормозных колодок, дисковый механизм, коммерческий транспорт

Замена тормозных колодок, барабанный механизм

Замена тормозных дисков

2000р. – 2500 р./ось

Прокачка тормозов (с полной заменой жидкости)

Регулировка стояночного тормоза

Замена вакуумного усилителя тормозов VW Transporter T4

Замена стойки амортизатора

Замена пружины подвески

1000 р.- 2000 р./шт

Замена рычага подвески в сборе

Замена сайлентблока на снятом рычаге

Замена ступичных подшипников

Замена шаровой опоры (резьбовое соединение)

Замена шаровой опоры (на клёпках)

Замена шаровой опоры (запресованные)

Замена привода (в сборе)

Замена наружного ШРУСа

Замена внутреннего ШРУСа

Замена стоек стабилизатора

Замена опорного подшипника Volvo S60

Подшипник ступицы Ford Fusion

При выполнении некоторых операций возможно потребуются дополнительные слесарные работы

Стоимость замены сцепления зависит от сложности снятия КПП

Замена сцепления на Форд Фокус

Замена сцепления Mazda 6 (2)

Замена главного цилиндра сцепления (цена зависит от места расположения цилиндра)

Замена рабочего цилиндра сцепления (цена зависит от места расположения цилиндра)

Замена сцепления Mini Cooper

Замена рулевых наконечников

Замена рулевых тяг

Замена рулевой рейки

Замена насоса ГУР

Замена жидкости ГУР

от 1300 р. (Мазда 6/3 — 1200 р.)

При выполнении некоторых операций возможно потребуются дополнительные слесарные работы

Технический ремонт автомобиля в автосервисе

Ремонт автомобиля, как и любой другой техники имеет свои регламенты и особенности. Производители автомобилей дают рекомендации поэтапного ремонта с применением специального инструмента, материалов и запчастей. Основная задача обслуживания и ремонта автомобиля — поддерживать техническое состояние узлов и агрегатов транспортного средства для его безопасной и длительной эксплуатации. Современный автомобиль — очень сложный технический продукт. Исходя из этой мысли самым разумным, с экономической точки зрения, будет комплекс диагностических и профилактических мер для раннего выявления неисправностей автомобиля.

В нашей статье рассмотрим как, где и какими методами выполняется ремонт автомобиля. Это информация будет полезна автолюбителям с целью понимания процессов работы автосервиса при техническом ремонте автомобиля.

Ремонтные цеха и участки ремонта автомобиля

Автосервис или технический центр имеет одну или несколько специализированных зон для ремонта той или иной части автомобиля. В основном автосервис имеет:

- Цех кузовного ремонта

- Цех слесарного ремонта

В некоторых случаях, если сервис имеет дополнительные направления оказания услуг, то в этот список стоит добавить:

- Цех детейлинга

- Цех установки дополнительного оборудования

В зависимости об объемов оказываемых услуг эти цеха могут выделяться как в отдельные направления, так и входить в состав слесарного цеха в виде участков.

Цеха по ремонту организованы по принципу полного цикла ремонта т.е. выполняют все заявленные работы своего направлению до полной готовности автомобиля.

Каждый цех автосервиса подразделяется на участки. Каждый из этих участков имеет специальное оборудование, а иногда и отдельных специалистов работающих только на этих участках.

Кузовной цех имеет несколько основных участков:

- Стапельный и жестяно-сварочный

- Малярный

- Арматурный

- Полировочный (в очень крупных производствах)

Каждый участок — это мини производство со своими задачами. В жестяно-сварочном участке восстанавливают геометрию кузова и его целостность и прочность. В малярном участке подготавливают, окрашивают и полируют кузовные детали. В арматурном участке производят сборку и разборку кузова, замену стекол автомобиля.

Слесарный цех включает в себя:

- Участок диагностики и ремонта электрооборудования

- Участок ТО ремонта

- Участок шиномонтажа и балансировки

- Участок агрегатного ремонта

Так же как и кузовного цеха в каждом из слесарных участков свои узконаправленные задачи.

Диагностический участок оборудован специальным оборудованием для поиска электрических неисправностей автомобиля. Это специальные компьютеры, диагностические сканеры, тестеры и другие устройства.

Участок ТО и ремонта выполняет наиболее распространенные работы: техническое обслуживание, замена масла автомобиля, ремонт подвески, замена тормозных колодок и дисков. Проще говоря производит замену основных расходных материалов автомобиля и ремонтирует наиболее часто выходящие из строя детали автомобиля.

Участок шиномонтажа и балансировки занимается заменой сезонной резины, ремонтирует шины.

Участок агрегатного ремонта выполняет ремонт крупных и более мелких агрегатов: двигателя, коробок передач, рулевых рееек, генераторов, мостов и дифференциалов.

Стоит отметить, что автосервис имеющий специализированные участки, как правило, более качественно выполняет ремонт той или иной части автомобиля.

Виды ремонта автомобиля

Технический ремонт автомобиля делится на разные категории, в зависимости от сложности и стоимости восстановления агрегата или замены запасной части.

Срочный ремонт. При таком ремонте время и стоимость ремонта невелики, время ремонта составляет от минут до часа. Это может быть ремонт поврежденной шины колеса, замена перегоревшей лампочки, экспресс замена масла в двигателе, замена перегоревшего предохранителя и другое.

Регламентное или регулярное обслуживание. Обычно под таким видом ремонта подразумевают ТО (техническое обслуживание) и сопутствующие работы.

Текущий ремонт. Под текущим ремонтом подразумевается ремонт или замена запасной части по результатам диагностики. Часто ремонт планируется заранее с предварительной записью и закупкой необходимых запасных частей. Обычно производится замена узла целиком или его части. Например: замена рычага подвески в сборе, замена ступицы колеса в сборе, замена сайлентблока рычага, замена подвесного подшипника карданного вала и.т.д.

Капитальный ремонт. Капитальный ремонт — это глубокое восстановление узла или элемента автомобиля с применением специнструмента, ассортимента запчастей (ремкомплекта), а также обрабатывающих станков. Это самый затратный вид ремонта с материальной и временной составляющих. При капитальном ремонте полностью разбирается узел, например двигатель, тщательно проводятся измерения и подбираются методы и подходы к восстановлению узла. При сложном кузовном ремонте, например при ударе с сильным перекосом кузова, полностью разбирают зону ремонта, проводят измерения геометрии кузова и составляют план ремонта со списком необходимых запчастей.

Этапы ремонта автомобиля

Каждый отрезок ремонта автомобиля поделен на этапы. Все, от первого звонка или посещения клиента автосервиса, до выдачи готового автомобиля регламентировано и разбито на основные второстепенные этапы. Задача этой статьи не углубляться до деталей, а описать общие процессы. Иначе пришлось бы написать приличную книгу по технологическим процессам автосервиса.

Основные этапы ремонта автомобиля:

- Оформление заказ-наряда и определение состава работ и запчастей

- Осмотр автомобиля на наличие повреждений, внесение повреждений в лист осмотра

- Мойка автомобиля (при необходимости)

- Размещение автомобиля в ремонтной зоне определенном участке

- Проведение дополнительной уточняющей диагностики автомобиля

- Ремонт автомобиля согласно списку в заказ-наряде

- Проверка качества ремонта и соответствию выполненных работ

- Подготовка к выдаче, мойка и уборка салона автомобиля (при необходимости)

- Оформление документов, оплата, выдача автомобиля

Таким образом автомобиль клиента проходит определенные контрольные точки для достижения качества и эффективности ремонта. В зависимости от размера станции и количества персонала список этапов ремонта может расширяться и даже разбивать на блоки. Например, этап контроль качества может быть выделен в один большой блок со своим чек-листом. В этом чек-листе проверок будет свой определенный список проверок, которые необходимо выполнить.

Основные работы проводимые в ремонтных цехах

Покраска деталей частичная или полная

Разборка-сборка кузовных элементов

Ремонт и восстановление поврежденных деталей кузова

Восстановление геометрии кузова, стапельные работы

Полировка стекол и фар

Замена кузовных элементов

Замена шин и колес

Проверка и регулировка сход-развала

Диагностика и ремонт подвески

Проведение техобслуживания автомобиля

Диагностика и ремонт двигателя

Диагностика и ремонт трансмиссии ( КПП, редукторов )

Ремонт агрегатов двигателя ( компрессор, генератор, стартер, насос ГУРа и.т.д )

Ремонт тормозной системы

Диагностика компьютерная, чтение кодов ошибок

Диагностика и ремонт электрооборудования

Замена технических жидкостей автомобиля

Цех дополнительного оборудования:

Установка сигнализаций и противоугонных систем

Установка систем GPS отслеживания

Установка дополнительных аксессуаров

Установка магнитол и мультимедийных систем

Установка автозвука, сабвуфера, акустики, усилителей

Тонировка стекол, тонировка атермальной пленкой

Нанесение защитных покрытий, керамических покрытий

Химчистка салона автомобиля

Озонирование салона, сухой туман, антибактериальная обработка салона

Оклейка виниловой пленкой

PDP — удаление вмятин без окраски

В этой статье кратко изложены основные участки ремонта, процесс ремонта автомобиля и краткий перечень выполняемых автосервисом работ. Если вы еще выбираете автосервис для ремонта автомобиля, то прочтите наш материал: Как выбрать автосервис . В нем изложены принципы оценки автосервиса. Не забывайте заходить на наши каналы в Facebook и Вконтакте!

Ремонт автомобилей в слесарно-механическом отделении

Слесарно-механические работы включают изготовление крепежных деталей (болтов, гаек, шпилек, шайб и т.д.), механическую обработку деталей после наплавки и наварки (напыления), расточку тормозных барабанов, изготовление и расточку в размер втулок для реставрации гнезд подшипников и шкворневых соединений, фрезерование поврежденных плоскостей. Иногда в этих же отделениях могут выполняться работы по расточке цилиндров и тормозных барабанов, хонингование цилиндров. Кроме указанных работ выполняются работы по ремонту технологического оборудования и другие работы по самообслуживанию автотранспортных организаций (АТО).

Работы слесарно-механического отделения (токарные, фрезерные, шлифовальные, слесарные) по технологии часто являются завершающими при изготовлении деталей, поэтому заготовки в слесарно-механическое отделение поступают со склада материалов, из сварочного, кузнечного и других отделений. В общей трудоемкости текущего ремонта (ТР) слесарно-механические работы составляют 4…12 %. В число основного оборудования слесарно-механического отделения входят: токарно-винторезные, сверлильные, универсальнофрезерные, универсально-заточные и обдирочно-шлифовальные станки, верстаки с тисками (для выполнения работ вручную), поверочная плита, прессы, стеллажи.

Рассмотрим некоторые характерные виды слесарно-механических работ на примере составляющих тормозной системы.

Так как тормозные колодки сделаны из неоднородного материала, а в процессе работы на поверхности дисков или барабанов по всей длине образуются продольные канавки и борозды, происходит деформация. Подобные неисправности приводят к появлению вибраций, ускоренному износу колодок, что в свою очередь снижает результативность торможения, а это может привести к ДТП. Устранить неблагоприятные факторы и привести систему в рабочее положение позволяет проточка тормозных дисков или барабанов.

Проточку тормозных дисков необходимо проводить, если в процессе торможения проявляются следующие нарушения:

- вибрация;

- шум при нажатии на педаль тормоза;

- биение рулевого колеса и педали тормоза;

- ухудшение качества торможения.

Причины ухудшения работы и неисправности тормозных дисков:

- продолжительный простой автомобиля (образовавшаяся в результате перерыва в эксплуатации ржавчина негативно сказывается на всей системе торможения);

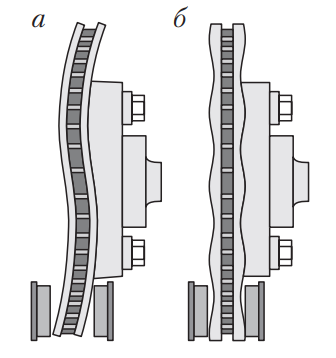

- боковое коробление (возникает изза термической деформации вследствие высоких температур (рис. 1, а));

- неравномерный износ (возникает из-за неплотного соприкосновения плоскости диска и колодки, что снижает качество снижения скорости даже при допустимой степени износа (рис. 1, б));

- кольцевые неровности (появляются из-за некачественных колодок или несвоевременной их замены).

Различают проточку тормозных дисков или барабанов со снятием колес и без него.

Рис. 1. Неисправности тормозного диска: а — боковое коробление; б — неравномерный износ

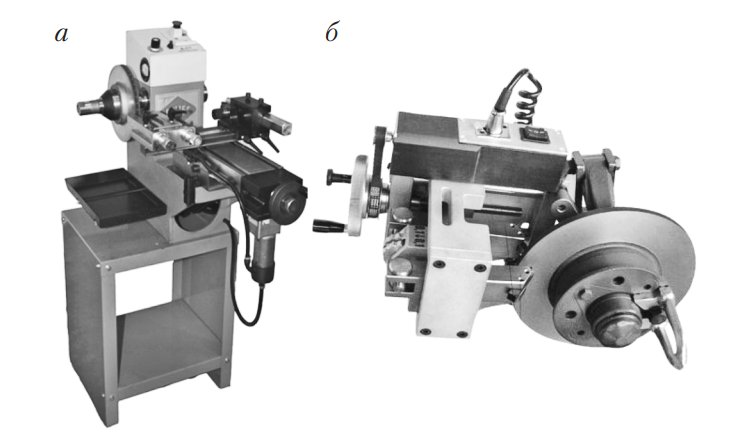

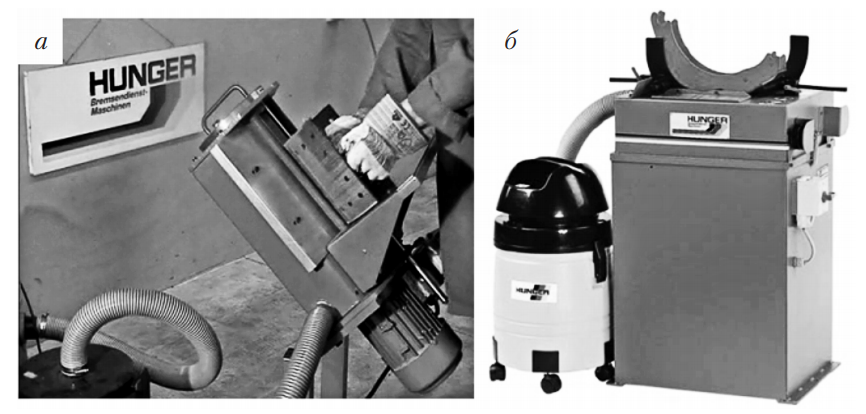

В качестве примеров используемого оборудования можно привести станки для восстановления тормозных дисков со снятием — Comec TR 450 (Италия) и без снятия — Comex TD 302.

Станок Comec TR 450 (рис. 2, а) предназначен для токарной обработки рабочих поверхностей тормозных дисков и тормозных барабанов легковых автомобилей. Он оборудован автоматической системой подачи резца, системой охлаждения рабочей поверхности, комплектом измерительного инструмента и комплектом центрирующих конусов для установки любых типов тормозных дисков и барабанов. Станок выпускается как в стационарном, так и настольном исполнении. В комплект поставки входит режущий инструмент, установочный комплект и набор приспособлений для крепления дисков и барабанов к шпинделю станка.

Станок Comec TD 302 (рис. 2, б) предназначен для обработки рабочей поверхности тормозных дисков легковых автомобилей без снятия их с автомобиля. Станок устанавливается прямо на ремонтируемом автомобиле (на месте тормозного суппорта).

Станок имеет резцы с обеих сторон, что позволяет обрабатывать обе поверхности диска одновременно. Станок снабжен подкатной тележкой с устройством вращения колеса TD 332, имеется три скоростных режима подачи. В комплект поставки входит набор резцов. Станок состоит из двух модулей: токарного и приводного.

Рис. 2. Станки для восстановления тормозных дисков: а — Comec TR 450 (со снятием колес); б — Comec TD 302 (без снятия колес)

Автомобиль поднимают на высоту около 1,5 м, снимают колесо, затем снимают тормозной суппорт (отводят в сторону, не отсоединяя тормозные шланги). На место суппорта устанавливают токарный модуль, который имеет два резца, которые могут параллельно перемещаться вдоль поверхностей диска (наружной и внутренней). На ступице автомобиля крепится специальная скоба (для этого используется болт и одно из отверстий для крепления колеса), а затем подкатывается приводной модуль, который входит в зацепление со скобой. После включения приводного модуля ступица автомобиля вместе с тормозным диском начинает вращаться, при этом резцы токарного модуля перемещаются вдоль поверхностей диска, обрабатывая одновременно обе его поверхности. Станок может работать в режиме как автоматической, так и ручной подачи резцов.

Следует отметить, что проточка тормозных дисков без снятия занимает значительно меньше времени (в среднем за 10–15 мин), чем со снятием.

В результате проточки полностью устраняется биение дисков во время движения, значительно снижается повышенный износ тормозных колодок во время дальнейшей эксплуатации и повышается эффективность работы антипробуксовочной и антизаносной систем.

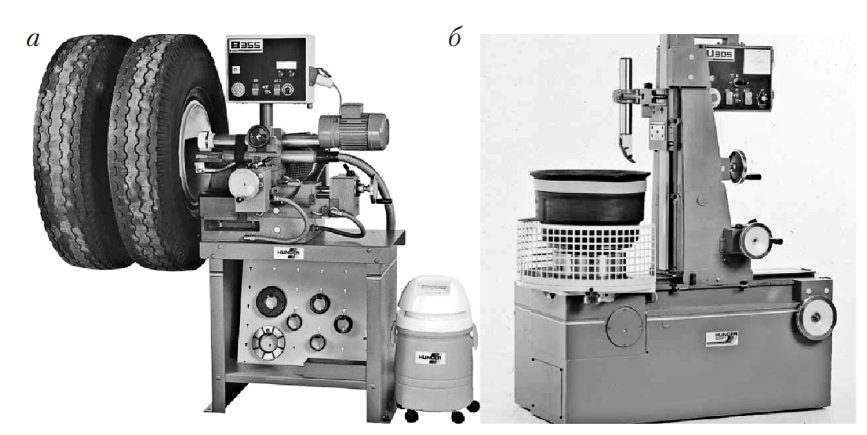

Для проточки тормозных барабанов грузовых автомобилей, автобусов и легковых автомобилей применяются горизонтальные (рис. 3, а) и вертикальные (рис. 3, б) стенды типа HUNGER B 15.

Барабаны протачивают с помощью специальных резцов, подача которых осуществляется при помощи электронно-контролируемых электродвигателей. Современные стенды имеют дополнительные цифровые дисплеи для контроля растачиваемого диаметра и скорости вращения шпинделя.

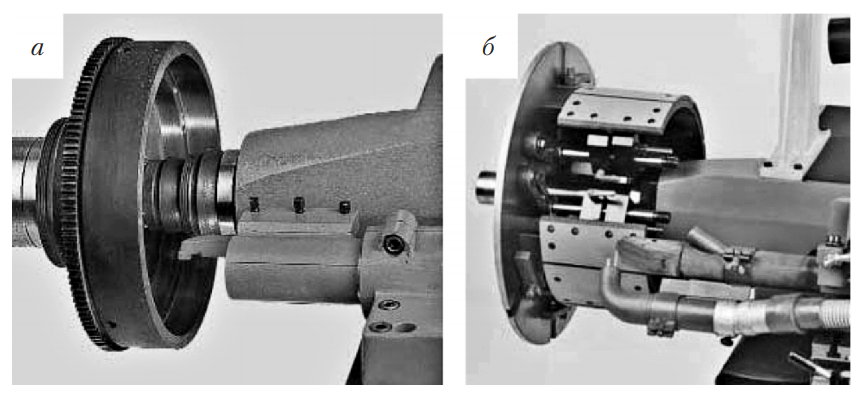

На стендах такого типа возможна обработка маховиков и тормозных накладок (рис. 4).

Для снижения трудоемкости ремонта тормозных систем в комплекте со стендами может применяться специальная тележка или стреловой кран (рис. 5), которые обеспечивают простую установку и снятие тормозных дисков, барабанов, суппортов и ступиц.

Рис. 3. Стенд для проточки тормозных барабанов HUNGER B 15: а — горизонтальный; б — вертикальный

Рис. 4. Обработка маховиков (а) и тормозных накладок (б)

Показанный на рисунке кран особенно удобно использовать для работы в труднодоступных местах, например под крылом грузовика. После проточки тормозных накладок их необходимо прошлифовать для подгонки к диаметру тормозного барабана. В результате повышается износоустойчивость тормозного барабана и накладок, что приводит к существенному увеличению срока службы тормозных систем. Кроме того, необходимо прошлифовать и колодку, так как в результате выравнивается поверхность сопряжения колодок и тормозных накладок, что обеспечивает плотное прилегание и надлежащую силу сцепления старых колодок и новых накладок.

Рис. 5. Стреловой кран для замены составляющих тормозной системы

Для шлифовки колодок и накладок применяются специальные стенды с роликовыми абразивами (рис. 6, а), шлифовальными лентами (рис. 6, б) и абразивными кругами.

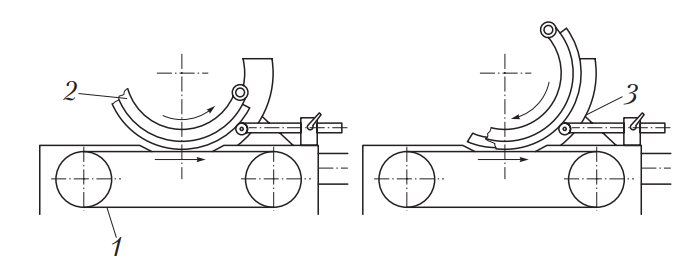

При шлифовании на стенде с роликовыми абразивами колодка перемещается между прижимающим устройством и абразивами. Принцип шлифования лентой натяжного типа (рис. 7) заключается в перемещении колодки 2 относительно ленты 1. Колодка фиксируется специальным устройством 3.

Рис. 6. Шлифовальные стенды: а — с роликовыми абразивами; б — со шлифовальной лентой

Рис. 7. Схема проточки тормозных колодок на стенде со шлифовальной лентой натяжного типа: 1 — лента; 2 — колодка; 3 — фиксирующее устройство

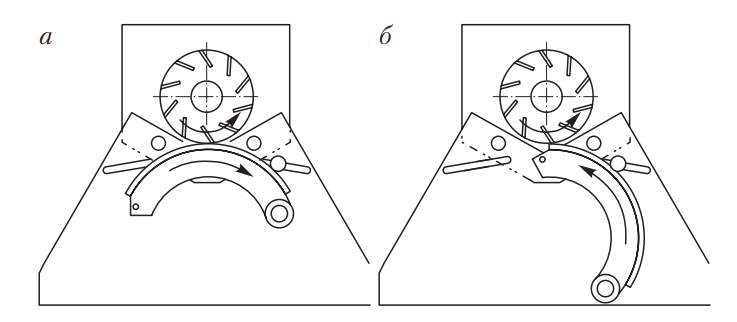

Абразивная лента может крепиться на разрезном резиновом ролике (рис. 8), который зажимает ее под воздействием центробежной силы. Стенд и ролик наклонены на 45° по отношению к горизонту, а поверхность рабочего стола расположена под углом 90° к ролику. При такой компоновке тормозная колодка ходит вдоль стола под углом 90° к ролику под воздействием силы гравитации.

Техника безопасности при выполнении работ в слесарно-механическом отделении

Конструкция всех приспособлений для закрепления обрабатываемых деталей и инструмента (патронов, планшайб, оправок, шпиндельных головок, кондукторов) должна обеспечивать надежное их закрепление и исключать возможность самоотворачивания приспособления во время работы, в том числе и при реверсировании вращения.

Рис. 8. Схема проточки тормозных колодок на стенде со шлифовальной лентой с роликом: а — горизонтальное расположение колодки; б — вертикальное расположение колодки

Ручная опиловка и полировка обрабатываемых на станках деталей, как правило, не допускается. Если в исключительных случаях эта работа производится ручным способом, она должна выполняться при помощи специальных приспособлений, обеспечивающих безопасность ее проведения.

Зачистка обрабатываемых деталей на станке наждачным полотном должна выполняться с помощью зажимов (держалок). Прижимать наждачное полотно к детали руками не допускается.

Выступающие за шпиндель станка концы обрабатываемого металла должны ограждаться неподвижным кожухом. Не допускается класть на станок инструмент и детали.

При установке сверл и других режущих инструментов и приспособлений в шпиндель сверлильного станка необходимо обращать особое внимание на прочность их закрепления и точность установки.

Удаление стружки из просверливаемого отверстия разрешается производить только после остановки станка и отвода инструмента.

Все предметы, предназначенные для обработки, за исключением особо тяжелых, должны быть установлены и закреплены на столе или плите сверлильного станка неподвижно при помощи тисков, кондукторов и других надежных приспособлений. При обработке на станках деталей или заготовок массой свыше 15 кг необходимо их установку и снятие производить с помощью подъемных устройств или приспособлений.

Для извлечения инструмента из шпинделя станка должны применяться специальные молотки и выколотки из материала, исключающего отделение его частиц при ударе.

Не допускается: применять сверла и патроны с забитым или изношенным хвостовиком; использовать при работе на станке рукавицы; удерживать изделия во время обработки руками.

Стационарные станки должны быть установлены на прочных фундаментах или основаниях, тщательно выверены, прочно закреплены и окрашены. Каждый станок должен иметь индивидуальный привод, а имеющий электрический привод должен быть заземлен (занулен) вместе с приводом.

Стационарные и переносные станки и стенды должны приводиться в действие и обслуживаться только теми лицами, за которыми они закреплены. Пускать в ход станки и работать на них другим лицам запрещается. Ремонт указанных станков и стендов должен выполняться специально назначенными лицами.

Выключение станка обязательно в случае: прекращения подачи тока, при смене рабочего инструмента, закреплении или установке обрабатываемой детали, снятии ее со станка, а также при ремонте, чистке и смазке станка, уборке опилок и стружки.

Станки должны быть снабжены удобными в эксплуатации предохранительными приспособлениями с достаточно прочным прозрачным экраном для защиты глаз от летящей стружки и частиц металла. Такие приспособления в необходимых случаях должны быть сблокированы с пусковым устройством станка и конструктивно выполнены так, чтобы обеспечить удобную и быструю их установку в необходимое положение. В случае невозможности по техническим условиям применения предохранительного приспособления рабочие должны работать в защитных очках.

Передача от электродвигателя к станку (ремни, зубчатые передачи и тому подобное) должна иметь ограждение.

Работать на неисправных станках, а также на станках с неисправными или плохо закрепленными ограждениями не допускается.

Все станки должны оборудоваться местным освещением. Отсутствие местного освещения допускается только при наличии достаточного обоснования. Для питания пристроенных светильников местного освещения с лампами накаливания напряжение не должно быть более 8 В. Допускается питание напряжением 127…220 В для светильников любой конструкции (местного освещения с лампами накаливания или люминесцентными) при условии, что такие светильники не имеют токоведущих частей, доступных для случайного прикосновения.

Удаление стружки со станка должно производиться соответствующими приспособлениями (крючками, щетками), убирать стружку руками не допускается.

Рабочие-станочники при работе должны пользоваться соответствующей специальной одеждой, предусмотренной нормами. При работе специальная одежда должна быть наглухо застегнута. Волосы должны быть закрыты головным убором (беретом, косынкой, сеткой и т.п.) и подобраны под него.

При уходе с рабочего места (даже кратковременном) станочник должен выключить станок. На неисправный станок (стенд) руководитель участка должен вывесить табличку «Станок неисправен — не включать». Такой станок должен быть отключен от электрической сети.