- Время сборки одного автомобиля

- Сколько надо времени, чтобы собрать автомобиль: «свадьба» на конвейере

- Для сборки Роллс-Ройса требуется шесть месяцев, а для сборки Тойоты – 13 часов.

- Дубликаты не найдены

- Сколько крупнейшие автопроизводители мира делают денег каждую секунду

- Как немцы покупают время за деньги, а потом наоборот

- Процесс производства нового автомобиля

Время сборки одного автомобиля

Сколько времени, по Вашему, требуется, чтобы сделать одну машину?

Крупноузловая сборка среднестатистической серийной легковой модели на конвейере займет менее часа. Мелкоузловая сборка такого же автомобиля – до 6 часов, в то время как доставка компонентов и деталей из Китая – несколько месяцев. Сборка серийного автомобиля с полным пакетом «примочек” может занять до 14 часов на крупном предприятии, а сборка Aston Martin или Rolce Royce займет несколько дней. Разработка конструкции и дизайна новой машины может длиться до 5 лет, а на воплощение новых технологий или разработки новой линейки двигателей, компании потребуется еще больше времени.

Так сколько же длится период, необходимый для производства одной машины?

Вот сравнительная диаграмма времени производства одного автомобиля тройкой ведущих американских и японских компаний, опубликованная на сайте BBC News:

Как следует из диаграммы, по состоянию на 2005 год мировым лидерам автопрома приходилось тратить от 28 до 36 часов на выпуск одного автомобиля. К сожалению, более свежих данных мне найти не удалось, поэтому пришлось действовать другим способом:

По данным OICA (Organisation Internationale des Constructeurs d’Automobiles) за 2008 год Toyota произвела 9 237 780 машин разных классов. Разделив эту цифру на 8784 (произведение 366 дней в году на 24 часа в сутки) получаем почти 1052 автомобилей в час. Это соответствует выпуску 1 тойоты каждые 3,5 секунды.

Исходя из таких расчетов, получаем следующую картину для десятки лидеров:

Для АВТОВАЗа этот показатель составляет 39,5 с, а для известного своей бережливостью ГАЗа – 169,1 с.

По данным АвтоВести за 2009 год было произведено всего 294 737 ВАЗов, что соответствует выпуску одного автомобиля каждые 107,3 с.

Сколько надо времени, чтобы собрать автомобиль: «свадьба» на конвейере

На обновленной линии конвейерной сборки побывала корреспондент программы «Вести-Приволжье» Майя Аленова.

От закладки рамы до схода готового автомобиля — 1,5 часа. Это 4 основных этапа, которые включают 33 технологических позиции. Самая зрелищная, пожалуй, посадка кабинки на раму, или «свадьба» это это здесь называют.

Работа сборочного конвейера со стороны напоминает оживленный муравейник. При этом движение каждого работника выверено, буквально, до секунды. Производственная мощность позволяет собирать до 540 автомобилей в смену.

Игорь Краснов, управляющий производством грузовых автомобилей: «И вот прямо сейчас вы можете видеть как полностью собранный автомобиль съезжает со спуска этого конвейера. После он попадает на обкаточный стенд, где проходит обкатку 3-5 километров и проверяется порядка 30 тормозных усилий».

Только за 2018 год — заводом было выпущено свыше 70 тысяч автомобилей. В прошлом году презентовали среднетонажник в модификации 10 тонн и модификацию микроавтобуса с увеличенной грузоподъемностью . В 2019 году вновь готовы представить на рынок новинки. Сверхдлинную модель микроавтобуса. Вместимость — 22 человека. Отличается удлиненной колесной базой и новой тормозной системой. А это — модернизированная «шишига», в праворульном варианте. Собирается специально — на экспорт. В числе заинтересованных покупателей — страны Юго-Восточной Азии. Зарубежных конкурентов обходим сразу по ряду показателей.

Андрей Софонов, управляющий директор автомобильного завода: «Мы делаем машину с двухконтурной системой кондиционирования, потому что наши машины поставляются в жаркие страны. Если в России требуется отопление дополнительное,то в жарких странах требуется кондиционирование. Наши машины используются в условиях высокогорья,в этом случае тоже требуется их дорабатывать и доводить до определенных параметров».

Кстати, создание новых производственных линий ощущают на себе прежде всего работники завода.

Андрей Сухомлинов, руководитель группы слесарей механосборочных работ: «Очень интересно, конечно,люди не стоят на месте, сами развиваются, люди втягиваются в развитие».

Антон Шалин, руководитель группы слесарей механосборочных работ: «Заработная плата меняется, меняется системно, меняется в сторону увеличения, это ощущается на собственном благополучии, благополучии семьи».

Задача, поставленная Президентом, к 2024 году вдвое увеличить объем несырьевого экспорта. Нижегородский автогигант имеет все шансы внести весомую долю в общие показатели. Если раньше автомобили экспортировали в 27 стран, то в прошлом году список присутствия расширили до 40 стран.

Для сборки Роллс-Ройса требуется шесть месяцев, а для сборки Тойоты – 13 часов.

Дубликаты не найдены

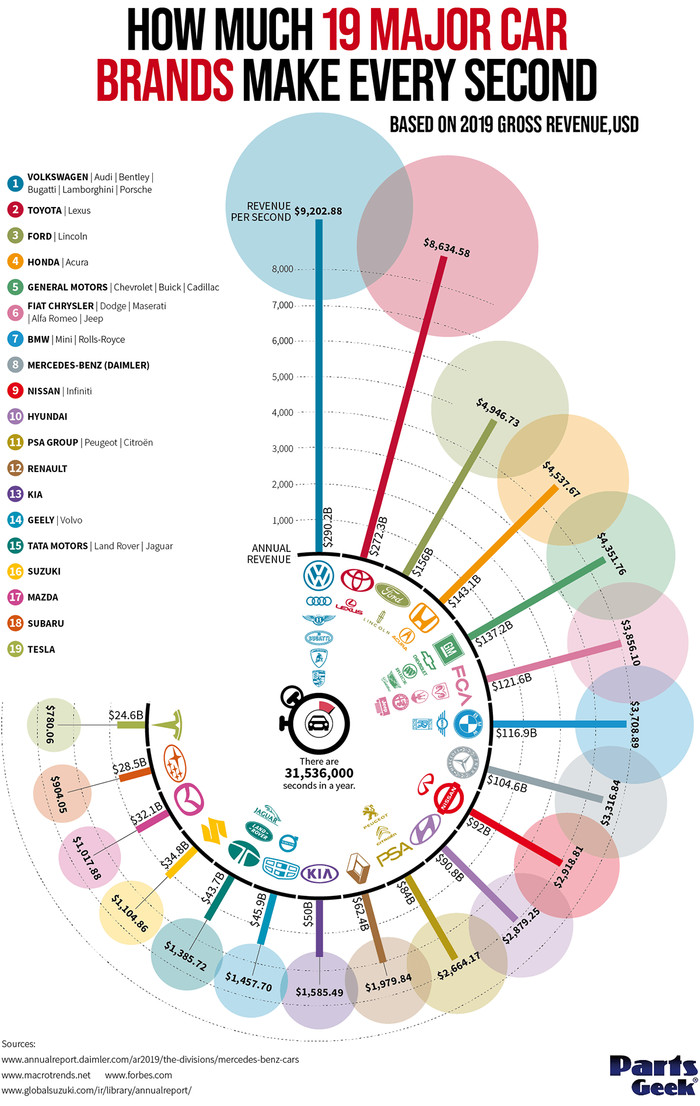

Сколько крупнейшие автопроизводители мира делают денег каждую секунду

Пятничная инфографика. Расчёт здесь простой: взята выручка автопроизводителей в 2019 году и поделена на 31,5 млн секунд (именно столько секунд в году).

1. Volkswagen $9202 в секунду

2. Toyota $8634 в секунду

3. Ford $4946 в секунду

4. Honda $4537 в секунду

5. General Motors $4351 в секунду

6. Fiat Chrysler $3856 в секунду

7. BMW $3708 в секунду

8. Mercedes-Benz (Daimler) $3316 в секунду

9. Nissan $2918 в секунду

10. Hyundai $2879 в секунду

11. PSA Group $2664 в секунду12. Renault $1979 в секунду

13. Kia $1585 в секунду

14. Geely $1457 в секунду

15. Tata Motors $1385 в секунду

16. Suzuki $1104 в секунду

17. Mazda $1017 в секунду

18. Subaru $904 в секунду

19. Tesla $780 в секунду

Важно понимать, что это выручка (продажи), а не чистая прибыль.

Но фондовый рынок расставил всё по-своему — сегодня акции компании Tesla стоят $2001 за акцию, капитализация компании перевалила за $370 млрд. Это самая дорогая автомобильная компания, топ-2 — Тойота — в 2 раза дешевле, остальные — и того меньше.

Возможно, через 5-10 лет мы будем вспоминать, что в 2020 году Теслу всё ещё сравнивали с автопроизводителями 🌝

Как немцы покупают время за деньги, а потом наоборот

Время — деньги. Факт общеизвестный, но немцы доказывают это на практике.

Речь пойдёт о работе, зарплате и пенсии. То, что я сейчас опишу, предлагают многие работодатели, в том числе и фирма, где я работаю.

Немцы в основном щепетильно относятся к своему рабочему времени. Во многих компаниях время, проведённое на работе, записывается в базу данных автоматически — просто сканируешь свой электронный ключ утром при приходе на работу и вечером при выходе. В других фирмах нужно вносить рабочее время вручную — тут, конечно, всё основано на доверии, что в Германии работает неплохо (читайте мой пост Про доверие). У моего работодателя, например, время вносится вручную.

Зачем это делается? Немцы не были бы немцами, если бы не считали каждые пять минут. У тебя есть количество рабочих часов в неделю, прописанных в контракте. В среднем тебе нужно отрабатывать это время, но допускаются отклонения в обе стороны — как переработки, так и «недоработки». Чтобы дебет сводился с кредитом, у каждого сотрудника есть «счёт времени». Переработки туда добавляются, недоработки оттуда вычитаются.

Обычно устанавливают ограничения, на сколько можно уйти в плюс и в минус. У нас это максимум +50 часов и -20 часов. Долги по времени надо закрывать, а вот переизбыток часов можно либо брать деньгами, либо выходными (или просто работать, например, по 30 часов в неделю).

Это было вступление, а сейчас, собственно, сама суть вопроса.

Помимо обычного «счёта времени», каждый сотрудник получает ещё и «долговременный счёт времени». Это как депозит без права досрочного закрытия. Можно переводить часы (переработок) с обычного счёта на долгосрочный и. покупать часы на долгосрочном счету за деньги!

Да-да! И так делают многие. У нас годовой бонус обычно в размере 3-4 месячных зарплат, и многие не берут весь бонус деньгами, а «покупают» на 2-3-5 тысяч евро немного времени для своего долгосрочного счёта. По своей часовой ставке, конечно.

Что за бред? Сейчас объясню на примере.

Допустим, я обычный 45-летний ойтишнег с контрактом 40 часов в неделю и средней такой зарплатой 60к брутто в год.

Я весь такой мотивированный и решаю перерабатывать каждую неделю по 2 часа. Итого за год накопится, скажем, 90 часов. С бонуса я покупаю ещё 100 часов на 2800 евро. В итоге на долговременный счёт я зачисляю себе по 190 часов каждый год.

Проработав так 20 лет, я накоплю 3800 часов на счету. И вот тут ПРОФИТ: я могу закончить работу за 3800 часов — то есть за 22 месяца — до выхода на пенсию с сохранением 100% зарплаты! Грубо говоря, уйти в 100% оплачиваемый отпуск на 22 месяца перед пенсией.

Можно возразить: да кто ж будет 20 лет в одной фирме сидеть? Отвечаю: немцы сидят и дольше, особенно в возрасте 40+. Стабильность и традиции. Есть люди, которые всю жизнь в одной фирме работают.

Вопрос: а нафига? Вообще, профит получают обе стороны.

— хорошо оплачиваемый очень длинный отпуск перед пенсией

— «купленное» время немного уменьшает годовой доход в деньгах — меньше платить налогов

— «купленное» время выгодно: заплатив за час 28 евро сейчас, получишь за час 40-50-. евро через 20 лет

— «мотивирует» сотрудников на переработки — выше производительность труда, больше прибыль

— с меньших годовых зарплат работников платит меньше социальных взносов — экономит деньги, появляется больше свободных средств для инвестиций и развития бизнеса

— делает сотрудников более лояльными к фирме, уменьшает текучку кадров

Последний вопрос остался: а что если я решу через 10 лет уйти из конторы, не дожидаясь пенсии, что будет с моим временем на счёте? Оно никуда не пропадает, а конвертируется в деньги и отправляется в корпоративный пенсионный фонд или переводится в фонд нового работодателя. Эти деньги можно и просто забрать с собой наличными, заплатив с них налоги.

Вот такая хитрая схема. Вы бы стали покупать время за деньги?

Процесс производства нового автомобиля

Каждый знает, что производство транспортного средства — очень трудоемкий процесс. Автомобили, которые мы привыкли видеть в дилерских центрах и на дорогах, проходят очень долгий путь перед тем, как попасть в руки владельца. Но мало кто догадывается, что собой представляет процесс производства и какие сегодня применяются технологии на этапе создания транспортного средства.

Если речь идет об абсолютно новой модели на рынке, то сперва специалисты составляют проект, разрабатывают прототип, дорабатывают его и только после этого запускают первые партии в производство. Рассмотрим, как сегодня создается машина и какие этапы проходит от первой точки до дилерского центра. Весь процесс условно можно разделить на 5 категорий.

Для начала уточним, что создание новой модели может занимать около 72 месяцев. Однако, одни компании делают это гораздо быстрее, а другие могут затягивать выход новинки на несколько лет. Все это зависит не только от опыта и технического оснащения, но и от сложности выполняемых работ.

Первый этап. Подготовка к проектированию новой модели. Срок зависит от разных факторов. Как правило, составляет 0-72 месяцев. На данном этапе специалисты определяют главные особенности новой модели на рынке, смотрят на ее преимущества и уровень продаж на других рынках. После этого анализируют всех потенциальных конкурентов и целевых клиентов. Исходя из этого, определяют вес транспортного средства, планируют расход топлива и объем производства. На следующем этапе специалисты оценивают новый проект, определяют линейку двигателей, которые будут ставиться на автомобиль. Здесь же производитель должен определиться с бюджетом проекта, финансированием и инвестиционными планами.

Второй этап. Дизайн. Специалисты разрабатывают эскизы интерьера, выбирают дизайнерские темы и модель сборки. Представляют первые рендерные изображения в Сети, чтобы изучить мнение. Разрабатывают внешний дизайн, продумывают цветовые решения и выбирают материалы для отделки. На этом же этапе смотрят, какую аэродинамику будет иметь кузов. После этого создается концепт и представляется на автосалоне.

Третий этап. Инжиниринг. Самый ответственный этап, на котором продумывают особенности силовой установки, коробки передач. После этого внедряют электронные системы и определенные опции. На этом же этапе специалисты занимаются такими параметрами, как ударопрочность, аэродинамика, оптимизация и долговечность. Важная процедура на третьем этапе — краш-тест, на котором производитель смотрит на все дефекты конструкции кузова. Очень важно оценить экономию топлива, проанализировать стоимость всех компонентов и себестоимость производства. Со всеми поставщиками подписываются договоры и оформляется сертификат на уровень безопасности.

Четвертый этап. Производство. На данном этапе автопроизводитель приобретает все компоненты для внешней и внутренней отделки кузова. Все элементы проверяются на совместимость, улучшается качество транспортного средства. Специалисты проверяют, готова ли модель пойти в производство. В лучшем случае компания начинает производить первую предсерийную партию.

Пятый этап. Запуск массового производства. На данном этапе производитель определяет цену на рынках, разрабатывает план продвижения и поставляет первые образцы дилерам. Очень важно правильно разрекламировать модель, чтобы еще до массового выпуска получить высокий спрос.

Итог. Производство автомобиля — сложный процесс. Он делится на 5 этапов, каждый из которых предполагает анализ модели и изучение перспектив на рынке.