- Ремонт ступицы

- Ремонт ступицы

- Чем опасен износ и непрофессиональный ремонт ступицы

- Какие ступицы мы ремонтируем

- Время и стоимость ремонта ступиц

- Гарантия

- Как записаться на ремонт передней и задней ступицы, восстановление посадочных поверхностей, замену болтов и подшипников

- Примеры работ

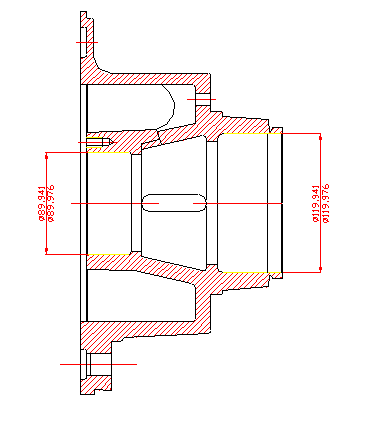

- Пример восстановления посадочного места по обойму подшипника на ступице SAF.

- Мы с радостью ответим на оставшиеся вопросы!

- Курсовая работа: Восстановление ступицы переднего колеса автомобиля ЗИЛ-130

Ремонт ступицы

Ремонт ступицы

Ремонт ступицы позволяет в 90% случаев обойтись без замены дорогой детали. Новая ступица для грузовика, автобуса, прицепа или спецтехники стоит 45-90 тысяч рублей, а самый дорогой вид ремонта (восстановление посадочного места тормозного диска с его установкой) – всего 10 тысяч.

Чем опасен износ и непрофессиональный ремонт ступицы

Тяжелые машины постоянно работают под нагрузкой и одной из первых систем страдает подвеска. Если же нарушены правила сборки (например, недостаточная или неравномерная затяжка гаек) или использования (нехватка смазки), то износ происходит в разы быстрее. В частности разбиваются посадочные места под колесный и тормозной диски, обойму подшипника, точки размещения шпилек. Результат – появление зазоров, люфта и неизбежная поломка, которая обычно случается во время работы, приводит к потере управления и авариям.

Чтобы избежать неприятностей не забывайте, выполнять регулярное обслуживание подвески и допускайте к ремонту ступицы и сборке узла только профессиональных механиков.

Какие ступицы мы ремонтируем

В «Давлат-Техно» вы можете заказать ремонт ступиц колес для любой спецтехники и транспорта:

- грузовых автомобилей общего назначения;

- седельных тягачей любых марок;

- прицепной техники;

- тракторов и карьерной спецтехники;

- легковых автомобилей.

В обслуживание входят работы по ремонту передней и задней ступицы, восстановлению посадочных мест:

- обоймы подшипника;

- тормозного диска;

- колеса.

Одновременно модернизируем поверхность под обойму подшипника (металл уплотняется и предотвращает повторное проворачивание), устанавливаем на готовую поверхность тормозной диск, меняем диаметры для монтажа новых колесных шпилек. Извлекаем сломанные болты, выправляем ступичные болты фиксатора диска и заново нарезаем резьбу на них. Выполняем все типы работ по ремонту передней и задней ступицы, включая восстановление после серьезных повреждений.

Примеры освоенной техники:

- BPW;

- SAF;

- ROR;

- VOLVO;

- DAF;

- MAN;

- SCANIA;

- FREELANDER;

- MERCEDES;

- КАМАЗ;

- МАЗ;

- ремонт ступиц легковых автомобилей, внедорожников и микроавтобусов.

Для сервисного центра «Давлат-Техно» ремонт ступиц – одно из основных направлений, которым мы занимаемся более 11 лет.

Время и стоимость ремонта ступиц

Посадочное место обоймы подшипника

| Название работы | Время выполнения, час | Стоимость, руб |

| Наплавка металла на изношенные участки | 2-4 | 2000-4000 |

| Постепенное охлаждение | 1-2 | |

| Черновая токарная обработка | 2-4 | 2000-3000 |

| Чистовая токарная обработка | 1-2 | |

| ИТОГО | 6-12 | 4000-7000 |

Посадочное место тормозного диска с запрессовкой

| Название работы | Время выполнения, час | Стоимость, руб |

| Наплавка металла на изношенные участки | 2-5,5 | 3000-4000 |

| Постепенное охлаждение | 1-2 | |

| Черновая токарная обработка | 3-5 | 3000-4000 |

| Чистовая токарная обработка | 2-4 | |

| Запрессовка диска с установкой фиксаторов | 2-3 | 1000-2000 |

| ИТОГО | 10-19,5 | 7000-10000 |

Посадочное место колесного диска

| Название работы | Время выполнения, час | Стоимость, руб |

| Наплавка металла на изношенные участки | 2-4 | 2000-3000 |

| Постепенное охлаждение | 1-2 | |

| Черновая токарная обработка | 2-4 | 3000-5000 |

| Чистовая токарная обработка | 2-3 | |

| ИТОГО | 6-13 | 5000-8000 |

Гарантия

Срок гарантии устанавливается в зависимости от категории работы. Например, гарантия на восстановление посадочного места под обойму подшипника – 6 месяцев, в некоторых случаях период бесплатного обслуживания увеличивается до года. После каждого обращения в гарантийный срок проводится осмотр с выяснением причин повторной поломки. Если неисправность появилась по нашей вине, то ремонт проводится бесплатно и без очереди.

Как записаться на ремонт передней и задней ступицы, восстановление посадочных поверхностей, замену болтов и подшипников

Свяжитесь с инженером сервисного центра и опишите проблему. Специалист рассчитает предварительную стоимость работ, расскажет подробнее о способах оплаты и доставки техники в ремонтную зону. Выберите удобное время, передайте обслуживание техники профессионалам и ступица превратится из проблемного узла в нормальную рабочую деталь.

Примеры работ

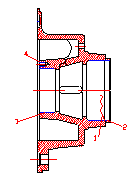

Пример восстановления посадочного места по обойму подшипника на ступице SAF.

Работа выполняется с гарантией, после восстановления за счёт усиления металла в местах наплавки вероятность повторного проворота обоймы исключается, скорее съест саму обойму. Стоимость от 3500 руб. срок восстановления от 3.5 часов. Аналогичная ситуация со ступицами BPW.

Мы с радостью ответим на оставшиеся вопросы!

Курсовая работа: Восстановление ступицы переднего колеса автомобиля ЗИЛ-130

| Название: Восстановление ступицы переднего колеса автомобиля ЗИЛ-130 Раздел: Рефераты по транспорту Тип: курсовая работа Добавлен 16:50:25 09 декабря 2010 Похожие работы Просмотров: 3026 Комментариев: 17 Оценило: 5 человек Средний балл: 4.6 Оценка: неизвестно Скачать | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Параметры | ЗИЛ‑130 |

| Погрузочная высота, мм | 1430 |

| Дорожный просвет (под задним мостом), мм | 275 |

| Максимальная скорость, км/ч | 85 |

Рост автомобилизации страны ставит перед автомобильным транспортом ряд задач, главной из которых является совершенствование организации и технологии технического обслуживания и ремонта автомобилей для повышения качества их работы, сокращения простоев в ремонте, материальных и трудовых затрат на их содержание. Известно, что затраты на техническое обслуживание и ремонт автомобиля превышают стоимость их производства, а кроме того, в связи с ростом автомобильного парка предполагается, что в ближайшее время значительная часть трудоспособного населения страны будет использоваться в сфереэксплуатации автомобильного транспорта. В связи с этим одной из задач научно-технического прогресса является снижение трудовых и материальных затрат на техническое обслуживание и ремонт автомобилей при одновременном повышении надёжности подвижного состава, что достигается совершенствованием организации производства, производственно-технической базы автотранспортных предприятий, повышением уровня автоматизации и механизации производства, совершенствованием методов управления производством, применением прогрессивных методов вождения автомобилей и другими мероприятиями.

Совершенствование производственно-технической базы осуществляется путём строительства новых автотранспортных предприятий, концентрации и специализации производства, укрупнения автотранспортных предприятий в производственные объединения, автокомбинаты и расширение сети баз централизованного технического обслуживания автомобиля.

Укрупнение автомобильного транспорта позволяет экономить до 50% капиталовложений в производственную базу, широко применять механизацию и автоматизацию производственных процессов, сокращать сроки выполнения работ, повышать их качество и производительность труда.

1. Обоснование размера производственной партии деталей

Партия – группа заготовок определённого наименования и типоразмера, запускаемый в обработку одновременно в течении определённого интервала времени.

В условиях серийного ремонтного производства размер принимают равным месячные потребности ремонтируемых или изготавливаемых деталей.

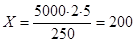

В стадии проектирования технологических процессов величину (Х) производственной партии деталей можно определить ориентировочно по следующей формуле:

где N=5000, производственная программа изделий в год

n =2, число деталей в изделии;

t = 5, необходимый запас деталей в днях для обеспечения непрерывности в сборке;

Фдн – 250 – число рабочих дней в году.

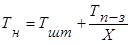

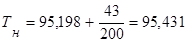

Результат полученных вычислений (Х) следует использовать для определения нормы времени (Тн ) при нормирование ремонтных работ и т.п. (с учетом количества исполнителей).

где Тшт – штучное время (мин),

Тп-з – подготовительно заключительное время (мин).

Таблица 2. Карта технических требований на дефектацию деталей

| Деталь: Ступица переднего колеса | ||||||||||||||||||||||||||||||||||||||||

| № детали: 120–3103015 | |||||||||||||||||||||||||||||||||||||||||

| Номер и наименование дефекта | Возможные способы восстановления по критериям | Принятый способ восстановления | ||||

| Применимости | Износостойкости | Выносливости | Долговечности | Экономичности | ||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| Износ отверстия под наружное кольцо внутреннего подшипника | Постановка | Постановка втулки | ||||

| втулки, | 0,90 | 0,90 | 0,81 | 242 | ||

| электроимпульсная наплавка | 0,70 | 0,60 | 0,42 | 97,5 | ||

| Износ отверстия под наружное кольцо наружного подшипника | Постановка втулки | |||||

| Постановка втулки, электроимпульсная наплавка | ||||||

| Износ резьбы | Нарезание резьбы большего диаметра | 0,90 | 0,62 | 0,62 | 52,0 | Нарезание резьбы больше – го диаметра |

Я выбрал способ восстановления постановка втулки (ДРД), т.к. этот способ имеет большие критерии износостойкости, выносливости, долговечности, чем при электроимпульсной наплавке, дорогостоящий, но ремонтная деталь является ответственной, то ей необходимы эти критерии в больших значениях.

Схема технологического процесса – последовательность операций необходимых для устранения дефекта детали. При наличии на детали нескольких дефектов, схемы составляются на каждый дефект в отдельности.