- Восстановление деталей подвески автомобиля электромеханической обработкой

- Восстановление деталей подвески автомобиля электромеханической обработкой

- Как ремонтировать автомобиль

- Электромеханическая обработка

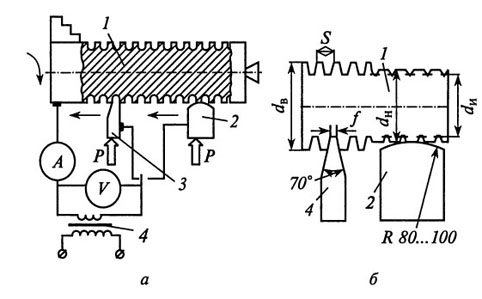

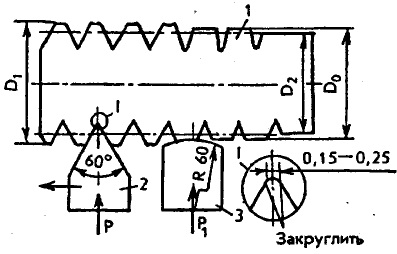

- Пластическое деформирование электромеханической обработкой: а — схема обработки; б — схема высадки и сглаживания; 1— деталь; 2 — сглаживающая пластина; 3 — высаживающая пластина; 4 — понижающий трансформатор.

- Электрофизические способы восстановления деталей

- Восстановление деталей электроконтактной приваркой стальной ленты

- Восстановление деталей электроконтактным напеканием порошков

- Восстановление деталей электромеханической обработкой

Восстановление деталей подвески автомобиля электромеханической обработкой

Ремонт деталей электромеханической обработкой. Этот способ является разновидностью восстановления деталей давлением. Сущность его заключается в следующем. Деталь (рис. 67) устанавливают в центры токарного станка. В суппорте токарного станка закрепляют пружинную державку (рис. 68), в которой крепят твердосплавную пластину. К детали и державке подводят ток силой 300—800 А и напряжением 1—5 В (от сварочного трансформатора) машин для контактной сварки МТР-25, МГП-50 и др. В зоне контакта пластины с деталью выделяется большое количество тепла, и поверхностный слой металла детали нагревается до температуры 800—900 °С. При этом твердосплавная пластина 2 (см. рис. 67) вдавливается во вращающуюся деталь и происходит выдавливание металла. На поверхности ее образуется винтовая канавка, и диаметр увеличивается с начального d до диаметра d. После прохода сглаживающей пластины получают окончательный диаметр d2. Рабочие пластины изготовляют из сплавов Т15К6, ВК6, ВКЗ, Т30К4, Т60К6. Угол при вершине высаживающей пластины равен 60—80 °С радиусом закругления 0,2—0,3 мм. Сглаживающая пластина должна иметь радиус закругления рабочей грани 80—100 мм. Для подвода тока к детали на патроне устанавливается медное кольцо и меднографитовые щетки. Для питания используют сварочный трансформатор, имеющий три—четыре витка независимой дополнительной обмотки проводов сечением 120 мм2. Этим же проводом проводят ток к детали и державке. Величину тока регулируют реостатом. Режим электромеханической обработки приведен в табл. 8.

Рис. 67. Схема восстановления детали электромеханическим способом:

Рекламные предложения на основе ваших интересов:

Электромеханическая обработка применяется для восстановления неподвижных сопряжений деталей с износом менее 0,35 мм (посадочные поверхности валов, осей под подшипники, шкивы и др.). Этот способ по сравнению с наплавкой имеет ряд преимуществ: повышает производительность, снижает расход электроэнергии и себестоимость восстановления, исключает коробление деталей, не требуются электроды.

К недостаткам следует отнести уменьшение на 15—20% контактной поверхности восстановленной детали и ограниченность применения способа, поскольку он используется при восстановлении деталей с износом менее 0,35 мм.

Таблица 8

Рис. 68. Державка для крепления высаживающих и сглаживающих пластин:

1 — индикатор; 2 — державка; 3 — рабочая пластина

Рис. 69. Схема электроискровой установки:

1 — обрабатываемая деталь; 2 — электрод; 3 — вибратор; 4—конденсатор; 5—переключатель; 6 — реостат; Ai — амперметр питающей сети; Аг — амперметр разрядной .цепи

В качестве материала анода используют сормайт, победит, твердые сплавы Т15К6, Т30К4 и др.

Режимы электроискрового наращивания могут быть рекомендованы следующие: ток в разрядном контуре от 1 до 10 А; напряжение на электродах к началу пробоя от 50 до 100 В; емкость конденсатора от 10 до 150 мкф.

При электроискровом упрочнении и наращивании используют установки УПР-2, УПР-3, ЭФИ-10, ЭФИ-45 и др. Колебания электроду-инструменту передаются от электромагнитного вибратора.

Этим способом рекомендуют восстанавливать посадочные поверхности под подшипники на валах и в корпусных деталях с износом не более 0,3 мм, упрочнять торцы стержней клапанов, бойки коромысел, прошивать отверстия в деталях любой твердости, резать детали с большой твердостью, удалять обломки инструмента и шпилек из деталей и т. п.

Организация рабочих мест. Оборудование и производственный инвентарь следует располагать согласно действующим нормам. Для подъема тяжелых деталей рабочее место оснащают грузоподъемным устройством.

Детали, подлежащие обработке, необходимо хранить на стеллажах. Для хранения инструмента устанавливают шкафы. Рабочее место должно быть оснащено технологической картой.

Рабочие места организуются при механических цехах в специально отведенных для этих целей помещениях.

Восстановление деталей подвески автомобиля электромеханической обработкой

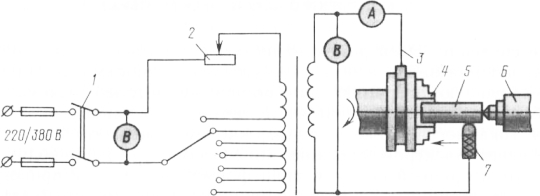

Общие сведения. Электромеханическую обработку применяют для восстановления валов и осей с небольшими износами, а также как заключительную операцию при обработке деталей. Схема этого способа показана на рисунке 1. К детали, установленной в патроне токарного станка и поддерживаемой центром задней бабки, через электроконтактное приспособление подводят один провод от вторичной обмотки трансформатора; другой провод подводят к инструменту, изолированно установленному (укрепленному) в резцедержателе суппорта станка. В зону контакта детали и инструмента подводят ток 350… 1300 А напряжением 2…6 В. Регулируют ток реостатом. Ток низкого напряжения и большой силы мгновенно нагревает металл в зоне контакта до высокой температуры (800…900 °С); в результате улучшается качество обработки, а последующий быстрый отвод теплоты внутрь детали способствует закалке поверхностного слоя. Этим способом можно получить шероховатость поверхности порядка 9-го класса (как при шлифовании) и одновременно значительно улучшить механические свойства поверхностного слоя обрабатываемой детали за счет его закалки на глубину до 0,1 мм.

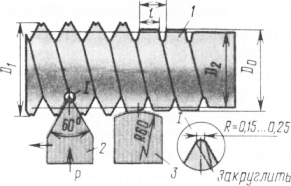

Восстановление деталей электромеханической обработкой показано на рисунке 2. Изношенную поверхность вала или оси сначала обрабатывают высаживающим инструментом. Нагретый в зоне контакта металл выдавливается, образуя выступы, аналогичные резьбе. В результате диаметр детали D2 увеличивается до размера D. Вторым проходом сглаживающего инструмента высаженную поверхность обрабатывают до необходимого размера. Режим обработки: ток 400…600 А, напряжение 2…6 В.

Этим способом восстанавливают преимущественно поверхности валов неподвижных соединений (посадочные места под подшипники, шестерни, шкивы и др.) с износами не более 0,25 мм.” Восстановленная поверхность получается прерывистой, и площадь контакта уменьшается. Если площадь контакта остается более 60% первоначальной сплошной, то прочность сопряжения с гладкой поверх—ностью втулки (кольца подшипника) оказывается вполне достаточной благодаря более высокой твердости, полученной при обработке, и «шпоночному эффекту», возникающему за счет упругих деформаций сопрягаемых поверхностей.

Рекламные предложения на основе ваших интересов:

Введение дополнительного металла позволяет восстанавливать электромеханической обработкой детали с износом более 0,25 мм. В высаженную винтовую канавку роликовым инструментом навивают стальную проволоку, предварительно очистив ее от грязи и оксидов шлифовальной шкуркой. Режим навивки проволоки: ток 300… 1500 А, напряжение 4…6 В и окружная скорость детали 8…1,9 м/мин. Проволока нагревается до температуры 1000… 1200 °С, а под давлением ролика 400…500 Н деформируется и плотно заполняет высаженную канавку. Прочность сцепления проволоки с основным металлом достигается вследствие частичной сварки, диффузионных и других связей. При использовании проволоки диаметром 1,4 мм изношенную поверхность можно увеличить на толщину до 1,2 мм. После навивки применяют обычную механическую обработку до необходимого размера детали.

Рис. 1. Схема электромеханической обработки:

1 — рубильник; 2 — реостат; 3 — провод вторичной обмотки; 4 — патрон станка; 5 — деталь; 6 — задняя бабка станка; 7 — инструмент.

Вводить дополнительный материал при электромеханической обработке можно и несколько иным способом. В высаженную канавку навивают тонкую проволоку диаметром около 0,5 мм и затем выполняют обычное сглаживание в несколько проходов (4…6) на таком режиме: ток 350…500 А, напряжение 3,5…4,0 В, давление инструмента 300…500 Н при подаче 0,2…0,3 мм/об.

Вместо проволоки высаженные канавки можно заполнить клеями типа БФ или составами на основе эпоксидных смол. После отвердевания нанесенных составов поверхность доводят до необходимого размера обычной механической обработкой.

Преимущества электромеханической обработки — высокая производительность, возможность увеличения диаметра малоизношенных деталей без дополнительного материала, отсутствие коробления деталей, низкая себестоимость восстановления.

Основные недостатки — трудность получения в процессе обработки сплошного контакта инструмента с поверхностью, недостаточная стойкость высаживающих и сглаживающих пластин, быстрая утомляемость оператора. В процессе работы ему необходимо строго соблюдать очередность включения вращения детали и тока. Нельзя выводить инструмент из контакта с деталью или вводить в контакт при включенном токе, так как малейшее нарушение контакта при большом токе вызывает образование дуги, а следовательно, поломку инструмента и иногда детали.

Рис. 2. Схема восстановления детали электромеханической обработкой:

1 — деталь; 2 — высаживающий инструмент; 3 — сглаживающий инструмент.

В большой степени все эти недостатки можно устранить инструментом усовершенствованной конструкции, предложенным Н. Н. Черниговцевым. Вместо очень жесткой пружины с малым рабочим ходом применяют конструкцию державки с менее жесткой пружиной и с большим рабочим ходом — перемещением головки державки относительно ее корпуса. Такая пружина и контакты надежно автоматизируют включение тока в цепь после соприкосновения пластины с обрабатываемой поверхностью детали и выключение тока до нарушения контакта при отводе пластины от детали. Подобная конструкция державки значительно упрощает процесс электромеханической обработки и повышает производительность.

Как ремонтировать автомобиль

Электромеханическая обработка

Электромеханическая обработка предназначена для восстановления поверхностей деталей неподвижных сопряжений и состоит в искусственном нагреве металла электрическим током в зоне деформации, что способствует повышению пластических свойств металла. Схема обработки приведена на рис., а. Процесс состоит из двух операций (б): высадки металла и сглаживания выступов до необходимого размера.

Пластическое деформирование электромеханической обработкой: а — схема обработки; б — схема высадки и сглаживания; 1— деталь; 2 — сглаживающая пластина; 3 — высаживающая пластина; 4 — понижающий трансформатор.

Обработку ведут на токарном станке. В резцедержатель суппорта закрепляют специальную оправку с рабочим инструментом. Деталь и инструмент подключают к вторичной обмотке понижающего трансформатора. При вращении детали к ней прижимают инструмент, который имеет продольную подачу S, которая должна быть в 3 раза больше контактной поверхности / пластины. Через зону контакта детали и инструмента (площадь контакта мала) пропускаю ток 350. 700 А напряжением 1. 6 В. Деталь мгновенно нагревается до 800. 900°С и легко деформируется инструментом. Обработка осуществляется с охлаждением, что способствует закалке поверхностного слоя.

В качестве высаживающего и сглаживающего инструмента используют пластину или ролик из твердого сплава (для высаживания заостренная, а для сглаживания закругленная). При выдавливании образуются выступы, аналогичные резьбе. Диаметр детали увеличивается от dH до dB. Сглаживание поверхности осуществляют до dH. Ширина сглаживающей пластинки в 3. 5 раз больше подачи.

После обработки детали поверхность прерывистая, а площадь контакта с сопрягаемой деталью уменьшается. Предельное уменьшение площади контакта допускается 20%. Увеличение диаметра не закаленных деталей возможно на 0,4 мм, а закаленных — на 0,2 мм.

Электрофизические способы восстановления деталей

Восстановление деталей электроконтактной приваркой стальной ленты

Сущность процесса восстановления заключается в приварке мощными импульсами тока к поверхности детали стальной ленты. В сварочной точке, полученной от действия импульса тока, происходит расплавление ленты и поверхности детали. Металл ленты расплавляется не по всей толщине, а лишь в тонком поверхностном слое в месте контакта с деталью. Ленту приваривают по всей изношенной поверхности перекрывающимися точками, которые располагаются по винтовой линии. Перекрытие точек как вдоль рядов, так и между рядами достигается вращением детали со скоростью, пропорциональной частоте импульсов, и продольным перемещением сварочных клещей. С целью уменьшения нагрева детали и закалки слоя в зону сварки подают охлаждающую жидкость.

Твердость наплавленного слоя зависит от содержания углерода в материале ленты. Особенно высокую твердость обеспечивают хромистые и марганцовистые ленты.

Способ эффективен при восстановлении стальных и чугунных деталей с малыми износами (в пределах 0,3-0,5 мм и менее). Востанавливают этим способом посадочные места под подшипники и другие цилиндрические поверхности на валах, в стаканах подшипников и т. д.

Сначала проводят предварительную механическую обработку для удаления следов износа и обеспечения правильной формы изношенной поверхности. Затем из ленты, ширина которой соответствует ширине восстанавливаемого участка, отрезают заготовку. При установке на подготовленный участок вала зазор в стыке не должен превышать 0,3 мм. Оба конца заготовки в стыке предварительно приваривают к детали. Толщина ленты принимается с учетом диаметра подготовленного участка детали и припуска на окончательную обработку (0,2-0,3 мм). После предварительного закрепления ленту приваривают на установке. Амплитуда импульсов сварочного тока — 14-16 кА, длительность импульса — 0,008- 0,009 с. Усилие прижатия ролика — 1,3-1,6 кН. При восстановлении валов применяют установку ОКС-011-1-10, цилиндрических поверхностей корпусных деталей — ОКС-11-1-11.

Недостатком способа является ограниченная толщина наносимого слоя и сложность оборудования.

Разновидностью электроконтактной приварки является приварка проволоки при восстановлении резьбовых участков валов, которую укладывают во впадины резьбы.

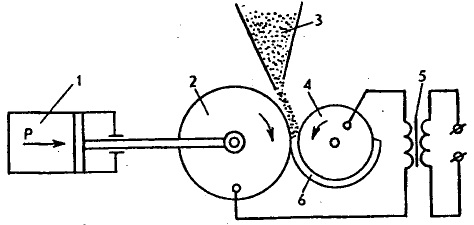

Восстановление деталей электроконтактным напеканием порошков

Способ напекания порошков сочетает в себе ряд процессов, протекающих одновременно: прессование и спекание металлического порошка, припекание его к поверхности детали под действием давления и температуры. Сущность способа заключается в том, что между вращающейся деталью, установленной в шпинделе токарного станка, и медным роликом-электродом подают присадочный порошок. Ролик при помощи пневмо- или гидроцилиндра прижимается к детали с усилием 0,75-1,2 кН.

Рис. Схема электроконтактного напекания металлических порошков:

1 — силовой цилиндр; 2 — ролик; 3 — бункер с порошком; 4 — деталь; 5 — трансформатор; 6 — нанесенный слой; 7 — прижимное усилие.

При проворачивании детали и ролика и в результате большого электрического сопротивления в месте их контакта порошок нагревается до 1000-1300°С. Нагретые частицы порошка спекаются между собой и с поверхностью детали. Для напекания порошка применяют большую силу тока (2600-3000 А на 1 см ширины ролика) и низкое напряжение (0,7-1,2 В).

Физическая сущность процесса заключается в том, что напекаемый слой не нагревается до температуры плавления. Спекание частиц порошка в слой и припекание слоя происходят за счет диффузионных процессов и сплавления частиц порошка в отдельных контактирующих точках их поверхности. Эта особенность процесса приводит к тому, что покрытие получается пористым. Заполненные маслом поры способствуют образованию устойчивой масляной пленки при работе сопряжения.

Качество слоя во многом зависит от размеров детали и ролика, давления, создаваемого роликом, химического состава порошка и частоты вращения детали. При диаметрах восстанавливаемых деталей 30-100 мм напеканием можно получить слой толщиной от 0,3 до 1,5 мм.

Преимущества процесса — высокая производительность, малая глубина теплового воздействия и высокая износостойкость слоя. К его недостаткам можно отнести ограниченность толщины напекаемого слоя и сложность оборудования.

Восстановление деталей электромеханической обработкой

Электромеханический способ восстановления деталей основан на сочетании термического и силового воздействия на поверхностный слой. Его применяют для восстановления валов и осей с небольшим износом, а также как заключительную операцию при обработке деталей. Процесс заключается в следующем. Деталь, установленную в патроне токарного станка, через контактное устройство на шпинделе подсоединяют к одной из клемм вторичной обмотки трансформатора; ко второй клемме подсоединяют инструмент, изолированно установленный в резцедержателе суппорта станка. В зону контакта детали и инструмента подают ток 350—1300 А при напряжении 2-6 В. Ток большой силы и низкого напряжения мгновенно нагревает металл в зоне контакта до высокой температуры (800-900’С). Быстрый отвод теплоты внутрь детали способствует закалке поверхностного слоя. Этим способом можно получить шероховатость поверхности Ra 0,16 и исключить операцию шлифования. Одновременно улучшаются механические свойства поверхностного слоя детали за счет его закалки на глубину 0,1 мм.

Рис. Схема высадки и сглаживания металла:

1 — деталь; 2 — высаживающий инструмент; 3 — сглаживающий инструмент, D0 — диаметр после сглаживания; D1 — диаметр после высадки; D2 — начальный диаметр.

При восстановлении изношенных осей и валов изношенную поверхность сначала обрабатывают высаживающим инструментом 2. Нагретый в зоне контакта металл выдавливается, образуя выступы, аналогичные резьбе. В результате диаметр детали увеличивается до диаметра D1. Вторым проходом сглаживающего инструмента 3 высаженную поверхность обрабатывают до необходимого размера D2.

Этим способом восстанавливают преимущественно поверхности валов неподвижных соединений (посадочные места под подшипники, шестерни, шкивы и т.д.) с износом не более 0,25 мм.

Введение дополнительного материала позволяет восстанавливать электромеханической обработкой детали с износом более 0,25 мм. В высаженную винтовую канавку навивают стальную проволоку, предварительно очистив ее, и приваривают роликовым инструментом.

Преимущества электромеханической обработки — высокая производительность, отсутствие коробления, низкая себестоимость. Основной недостаток — трудность получения в процессе обработки сплошного контакта инструмента с поверхностью, недостаточная стойкость высаживающих и сглаживающих пластин.