Виброакустика в приложении к диагностике ДВС

Очень часто механические неисправности ДВС сопровождаются повышенной шумностью и стуками. Возникший стук сигнализирует о неисправности, которая в ближайшем будущем может привести к аварийным разрушениям какого-либо агрегата или механизма. В практической диагностике эти неисправности диагностируются опытным человеком на слух. В качестве вспомогательного инструмента может быть использован стетоскоп. Автомобиль можно поднять на подъемнике и послушать возникший звук снизу. В штатных диагностических программах акустическая диагностика отсутствует.

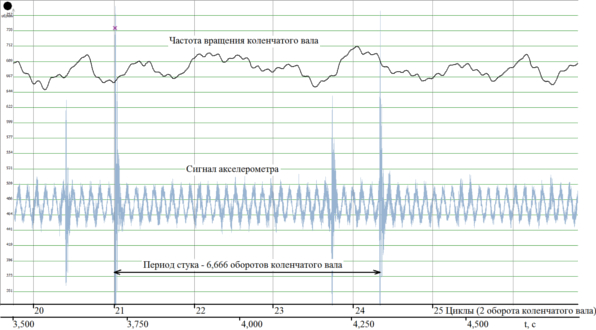

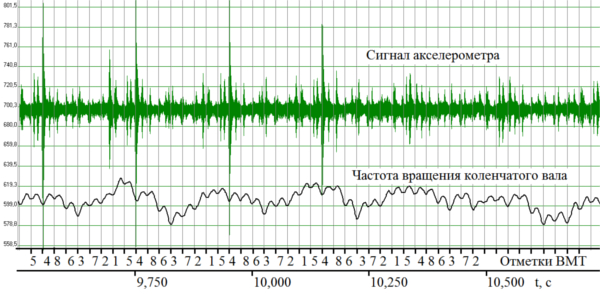

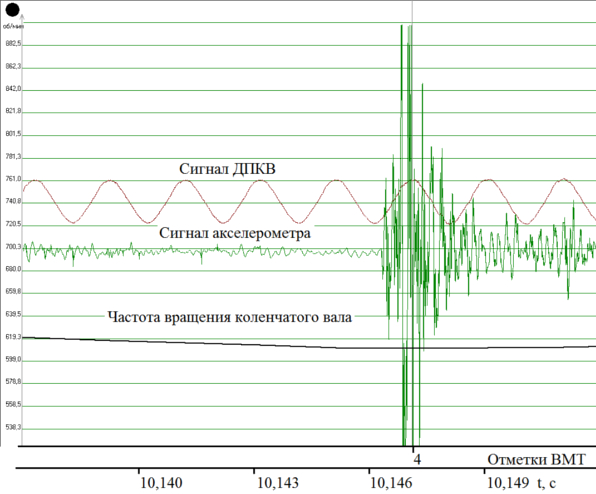

Если шум регистрируется и обрабатывается соответствующими приборами, обычно рассматривается его амплитудно-частотный спектр. При этом происходит осреднение по времени действия. Но для диагностики наибольший интерес представляет сопоставление стука или вибрации и процессов, происходящих в двигателе. При наличии компьютера, АЦП, акселерометров для получения картины шумов и стуков в двигателе требуется совсем немного усилий. Основная сложность состоит в правильной интерпретации получаемой информации. Человек, имеющий практический опыт, без труда может правильно интерпретировать звук и отличить стук в приводе клапанов от стука в нижней головке шатуна, но привязать этот стук к конкретному клапану или шатуну весьма проблематично. При восприятии зарегистрированного сигнала акселерометра, человеку легко сопоставить его с рабочими процессами, происходящими в двигателе, но интерпретировать сам сигнал без соответствующей обработки практически невозможно. На рисунке представлен фрагмент работы ДВС сопровождающийся двойным периодическим стуком, причем период стука явно больше периода работы двигателя. При увеличении частоты вращения пропорционально сокращался период между ударами.

По представленным осциллограммам легко определить период следования стуков – 6,6 оборотов коленчатого вала. Отношение числа звеньев моторной цепи к числу зубьев шестерни привода распределительных валов составляет 140/21 = 6,666. Соответственно, стук происходит от контакта разрушающихся звеньев моторной цепи с шестерней привода. После разборки двигателя это подтвердилось.

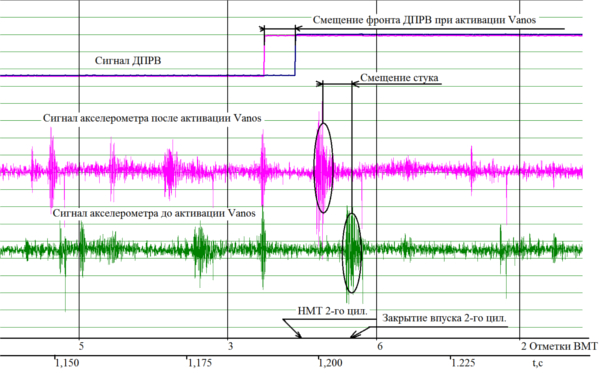

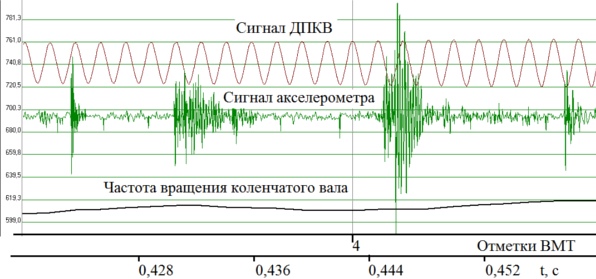

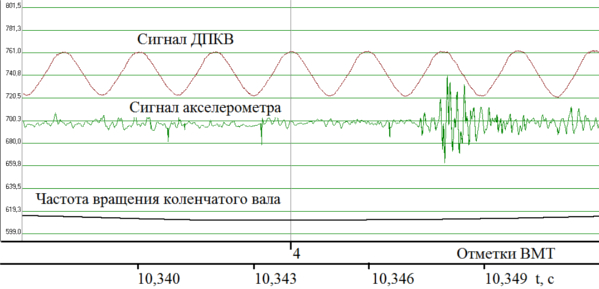

На следующем рисунке представлены два совмещенных фрагмента работы двигателя М50tu, содержащие стук. При анализе первого фрагмента, можно отметить, что наиболее мощный всплеск сигнала акселерометра, отражающий стук, совпадает с моментом закрытия впускных клапанов во втором цилиндре. Чтобы подтвердить предположение, что стук вызван посадкой в седло впускных клапанов был активирован исполнительный узел Vanos. Оба зарегистрированные фрагмента выведены на экран так, что совпадают соответствующие ВМТ программа Visual может масштабировать – растягивать или сжимать один фрагмент относительно другого. Это облегчает анализ процессов, привязанных к углу поворота коленчатого вала. При активации Vanos участок сигнала акселерометра, соответствующий стуку, сместился на угол поворота распределительного вала. Из этого можно сделать вывод, что стук действительно вызван посадкой в седло впускных клапанов второго цилиндра. При разборке двигателя был обнаружен незначительный загиб впускных клапанов. Их посадка в седло происходила с перекосом, что и вызывало стук.

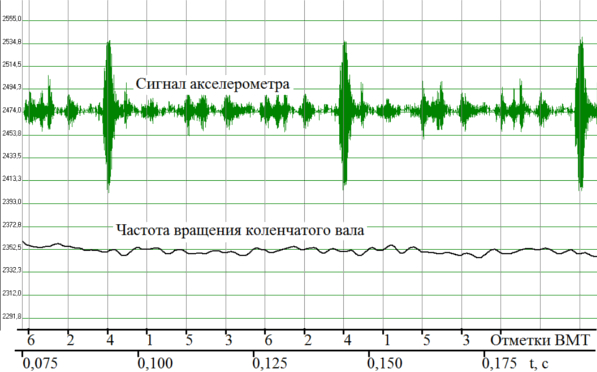

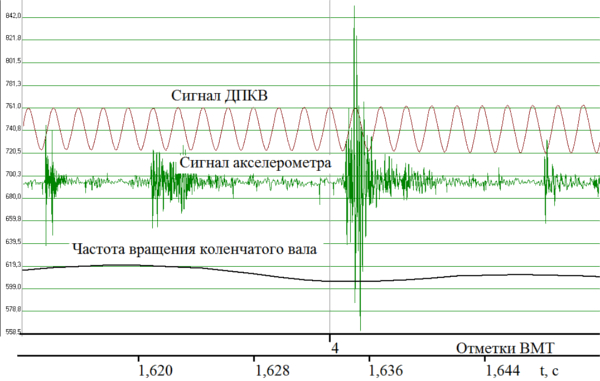

На следующем рисунке представлен фрагмент работы двигателя с частотой вращения коленчатого вала около 2000 мин-1. Сигнал акселерометра указывает, что стук в двигателе прослушивается в тот момент, когда начинается рабочий такт в 4-м цилиндре.

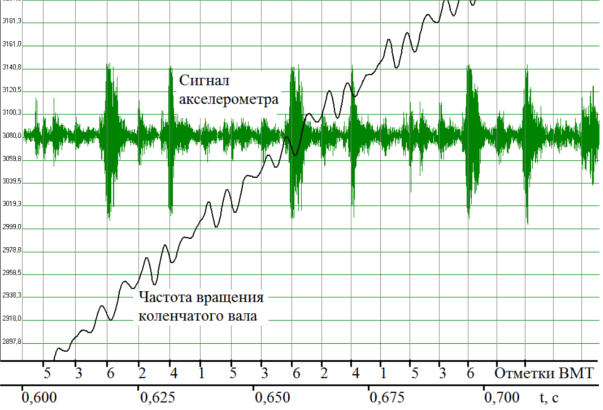

Известно, что повышенный зазор (более 0,15 мм) в шатунном подшипнике начинает издавать стук при умеренной нагрузке в диапазоне частоты вращения от 1000 до 4000 мин-1. На следующем рисунке представлен вышеописанный режим – плавное увеличение частоты вращения.

Объясняется это тем, что на подходе к ВМТ поршень с шатуном под действием инерционных сил, преодолевая давление сжимаемой ТВС, действует на коленчатый вал «снизу», как бы тянет его вверх. После воспламенения газовая сила преодолевает инерционную и поршень начинает давить на коленчатый вал «сверху». Как раз эту перекладку мы и слышим как шатунный стук, при увеличенном зазоре между нижней головкой шатуна и шатунной шейкой. К стуку в начале рабочего такта в 4-м цилиндре добавился мощный стук в начале рабочего такта в 6-м цилиндре. При последующей разборке двигателя обнаружен проворот шатунных вкладышей в шатунах 4-го и 6-го цилиндров.

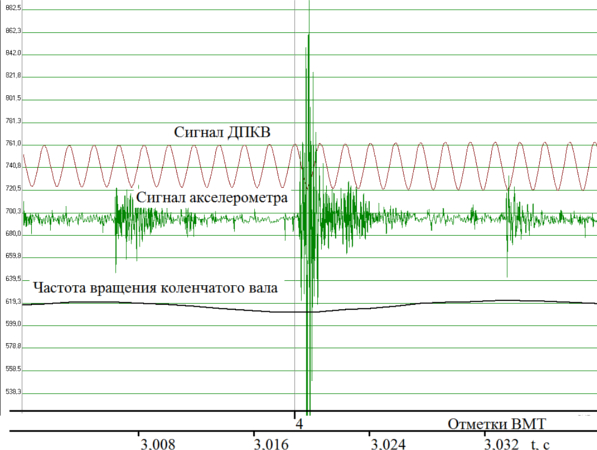

На следующей серии рисунков представлена регистрация при помощи акселерометра клапанного стука, возникающего при неисправности гидравлического толкателя. Основной стук, который мы слышим, это звук посадки клапана в седло. Профиль кулачка распределительного вала выполнен таким образом, чтобы клапан к моменту посадки в седло практически полностью останавливался. Если гидротолкатель не может компенсировать зазор, то и открытие и закрытие клапана происходит с ударом. И клапанный стук – это удар не остановившегося клапана о седло. Для этого стука характерна непостоянность: стук постепенно усиливается, затем резко исчезает. На первом рисунке несколько рабочих циклов с всплесками амплитуды сигнала акселерометра в окрестности ВМТ четвертого цилиндра, затем стук пропадает.

При анализе рисунка можно предположить, что стучит один из выпускных клапанов 7-го цилиндра – когда в 4 цилиндре начинается рабочий ход, в 7 цилиндре заканчивается выпуск и начинается впуск. Затем стук резко прекращается: компенсатор распрямился – выбрал зазор между цилиндрической частью кулачка и стержнем клапана. Учитывая особенности процессов, происходящих в ДВС, на одном рисунке невозможно продемонстрировать весь процесс развития стука.

На следующем рисунке с более высоким разрешением представлен сигнал акселерометра в окрестности ВМТ 4 цилиндра. Известно, что выпускные клапана закрываются после прохождения поршнем ВМТ такта выпуска через 5 — 20 градусов ПКВ. На данном рисунке начало всплеска сигнала акселерометра соответствует 8° после ВМТ. Из этого можно сделать вывод, что один из выпускных клапанов в 7 цилиндре из-за просевшего гидравлического толкателя преждевременно садится в седло, его скорость при этом слишком большая, что и вызывает стук.

На следующем рисунке этот клапан садится в седло еще раньше, приблизительно через 4° после ВМТ и с еще большей скоростью. По шкале времени видно, что между этим и предыдущим фрагментом прошло 1,2 секунды, за это время прошло 6 циклов и при каждом открытии клапанов, подклинивающий гидравлический толкатель все больше сжимался.

Следующий фрагмент зарегистрирован еще через 1,4 секунды. Стучащий клапан закрывается приблизительно через один градус после ВМТ и с еще большей скоростью.

За последующие 7 секунд гидравлический толкатель еще сильнее сжался, и выпускной клапан в 7 цилиндре стал закрываться более чем за 2 градуса до ВМТ. Интенсивность сигнала акселерометра еще возросла, стук усилился.

А уже в следующем цикле, в момент посадки в седло выпускных клапанов 7 цилиндра стука нет. Подклинивающий гидравлический толкатель распрямился и выбрал зазор в приводе клапана. Этот процесс, очень часто, идет ступенчато. С каждым циклом неисправный гидравлический толкатель уменьшает свой размер, стук при этом становится все сильнее и смещается в раннюю сторону. Затем пружина все-таки гидравлический толкатель распрямляет и стук исчезает. При этом в двигатели может быть не один, а несколько неисправных гидравлических толкателей.

Часто подобная неисправность гидравлических толкателей проявляется сразу после запуска. При остановке двигателя какие-то клапана оказываются приоткрытыми. Статическое действие клапанных пружин сжимает гидравлические толкатели. При последующей прокрутке, когда кулачки распределительного вала разгружают бывшие открытыми клапана, сжатые гидравлические толкатели под действием внутренних пружин должны распрямиться. Если это не происходит, то после запуска прослушивается характерный стук, про который говорят «стучат компенсаторы».

к.т.н. А.В. Александров, к.т.н. И.А. Долгов

| Научные изыскания |

В статье «Мобильный комплекс для регистрации и обработки параметров работы автомобильного двигателя», опубликованной в No 2 за 2017 год [1], сообщалось о разработке в лаборатории двигателей МАДИ датчиков для индицирования ДВС и о порядке обработки индикаторных диаграмм.

И.А. Долгов, к.т.н. / А.В. Александров, к.т.н., ст. преп. Московский автомобильно-дорожный государственный технический университет (МАДИ)

В статье рассматриваются проблемы индицирования автомобильного двигателя в движении и программно-аппаратный мобильный диагностический комплекс, позволяющий это осуществлять. Анализируются задачи, для решения которых актуально индицирование автомобиля в движении.

В предыдущей статье – «Актуальность индицирования ДВС» №5/2016 – сообщалось, что наше подразделение ведет работы по созданию комплекса для регистрации и обработки параметров работы ДВС. Так как процесс сгорания представляет особенный интерес, в состав комплекса должны входить датчики для индицирования, их разработкой мы сейчас также занимаемся. При подготовке к изданию первой статьи, высказывались пожелания поподробнее рассказать об оборудовании, которое использовалось для получения материала и его работе.

Индицирование – измерение давления газов в цилиндрах двигателя в процессе его работы – основной метод контроля протекания сгорания в двигателе. С развитием технических средств развивались и методы индицирования.

Виброакустический метод диагностики автомобиля

Виброакустическая диагностика — раздел технической диагностики [3, 17, 20, 21] — отрасль знаний, включающая теорию и методы организации процессов распознавания технических состояний машин и механизмов по исходной информации, содержащейся в виброакустическом сигнале.

Виброакустическим сигналом обобщенно называют физические величины, характеризующие механические колебания (вибрационные, акустические, гидроакустические), сопровождающие функционирование технического объекта. При этом характеристики исследуемого сигнала, содержащие информацию о параметрах технического состояния объекта, принято называть диагностическими признаками состояния.

Понятие технического состояния объекта является одним из основных в диагностике и определяется совокупностью технических параметров, характеризующих возможное отклонение функционирования объекта от нормального, приводящее к отказу. Параметрами технического состояния машины (механизма) являются параметры деталей (геометрические и физические) и их взаимного расположения, а также параметры, характеризующие внутреннюю динамику машины (качество контактирующих поверхностей, зазор, угол перекоса осей, отклонение геометрических параметров деталей от исходных, изменение структуры и прочности материала, качество смесеобразования, расходные характеристики и др.),

определяет состояние объекта

Диагностика тесно связана с проблемой надежности технических устройств [4]. Диагностическую информацию используют не только для выявления дефектов и оценки работоспособности исследуемых объектов, но и для прогнозирования их дальнейшего поведения. Основным понятием теории надежности является понятие неисправности (дефекта), используемое для обозначения класса состояний объекта, находясь в которых, он не может выполнять возложенные на иего функции. Переход из класса исправных состояний в класс неисправных называется отказом. К отказам следует относить иногда отказ по виброакустическим показателям, хотя в общепринятом смысле объект не теряет работоспособности.

Множество возможных состояний

Для того чтобы поставить диагноз, все возможные состояния нужно разбить на некоторое конечное число

Анализ состояний объекта в подмножестве

Разбиение состояний на классы должно удовлетворять условиям:

которые означают, что в множестве

где

Синтез диагностических признаков технического сосюяния непрерывно функционирующих объектов — одна из важнейших операций. От способа ее построения и конкретизации перечня эгих признаков существенно зависит успех последующей классификации технических состояний объекта. Прямое использование в качестве диагностических признаков текущих значений измеряемых параметров (без предварительной обработки) практически мало эффективно. Основная причина этого — отсутствие детерминизма взаимосвязи между возможными техническими состояниями объекта контроля и значениями измеряемых параметров, как правило, нерегулярно изменяющихся во времени. Кроме того, при таком способе распознавания процедуры классификации технических состояний оказываются чрезвычайно перегруженными по входам. Реальный путь преодоления этих трудностей состоит в специализации исходной информации, т. е. в выделении таких характеристик виброакустического сигнала, которые обладают повышенной чувствительностью к определенным видам технических состояний и инвариантны к другим состояниям. Эти характеристики представляют собой так называемые характерные диагностические признаки, значения которых являются исходными для решения задачи классификации.

Диагностическими признаками могут быть различные статистические характеристики колебательных процессов, в общем случае являющихся случайными процессами: частота и амплитуда спектральной компоненты или их совокупность, модуляционные характеристики, вероятностные характеристики сигналов или их взаимосвязи, различные параметры оператора динамической модели объекта и др. В каждый момент времени

Эти векторы удобно рассматривать в качестве точек

Функционирующий механизм можно рассматривать как некоторый преобразователь А параметров его технического состояния

Задачей виброакустнческой диагностики фактически является получение зависимости, обратной (7),

где

При соблюдении условий (2) и (3), а также при постоянстве внешних воздействий на объект и условий проведения диагностических испытаний связь между параметрами технических состояний и параметрами виброакустического сигнала в простейшем случае может быть представлена в виде функциональных зависимостей [21]

конкретный вид которых устанавливается в период обучения, предшествующий этапу постановки диагноза.

Систему а функций (10) или аналогичную ей систему

В целях диагностирования состояния объекта важным является соблюдение требования однозначности отображения (9), в соответствии с которым любой из возможных реализаций системы диагностических признаков

Математически, если функции

отличен в ней от нуля, то уравнения (9) и (10) обеспечивают требуемое локальное взаимно-однозначное отображение.

Элемент функционального определителя определяет чувствительность диагностического признака и, к изменению параметра технического состояния

1. Когда одна из строк матрицы якобиана равна нулю

2. Когда один из столбцов равен нулю

диагностических признаков оказываетси недостаточной для распознавании состоиний в описании которых присутствует параметр

3. Когда одна из строк является линейной комбинацией других в пространстве диагностических признаков существуют целые области их значений, принципиально не пригодные для целей распознавания технических состояний (избыточность диагностических признаков). а

4. Когда один из столбцов ивляетси линейной комбинацией других один из параметров состояния может быть выражен через другие параметры (избыточность параметров состояния).

Практическая реализация решения системы уравнений (9) затруднена громоздкостью вычислений, особенно в случае нелинейных зависимостей. Чтобы избежать подобных затруднений, прибегают к расчленению агрегата на блокн и узлы, для каждого из которых составляют уравнения вида (9). Наибольшие упрощения достнгаютси в том случае, когда каждому параметру состояния

В этом случае система (10) распадается на

В общем случае распознавание технических состояний функционирующего объекта производится в условиях ограниченной информации при большом уровне помех, источником которых является несоблюдение постоянства внешних условий проведения диагностических испытаний, неполнота описания классов состояний, неопределенность границ между классами состоиний и соответствующих им диагностических признаков и т. д.

Помимо очевидных способов уменьшении помех существует способ, основанный на использовании избыточной информации, заключающийся в увеличении размерности вектора диагностических признаков (6).

При отсутствии четких границ между классами технических состояний и характерных диагностических признаков задачу виброакустической диагностики решают методами технической кибернетики, занимающейся распознаванием образов безотносительно к их физической реализации [4, 6, 9, 11, 13, 18, 23, 24, 26].

Существует два основных подхода к задаче распознавания: вероятностный и детерминистский, которые в общем не противоречат друг другу. В обоих случаях требуется найти решающее правило, с помощью которого предъявленная совокупность признаков может быть отнесена к одному из возможных классов состоиний. При вероятностном подходе области существования как состояний, так и признаков могут пересекатьси; каждый из совокупности признаков лишь с определенной вероятностью характеризует состоиние системы. При детерминистском подходе предполагается, что классы состоиний не пересекаются и каждому классу

Как для описания классов состояний, так и для описания классов диагностических признаков, удовлетвориющих условиям, аналогичным (2) — (5), используют вероятностные меры, отображающие свойства целого класса. Характеристикой центра области существования класса служит усредненный образ данного класса, или эталон. Разброс параметров состояния внутри одного класса (вследствие влияния временного фактора или отличий реализаций технического состоянии для разных экземпляров однотипных механизмов) оценивается с помощью дисперсии — меры рассеивания. Для того чтобы задача диагностики была разрешимой, дисперсии внутри одного класса (т. е. расстояние от эталона до границ области) должна быть меньше, чем расстояние между точками, принадлежащими разным классам.

Степень близости вектора диагностических признаков (6) к одному из эталонных оценивают с помощью классифицирующих функций. Совокупность последовательных Действий при постановке диагноза называется алгоритмом распознавания. Алгоритмы распознавании частично основываются на диагностических моделях, устанавливающих связь между состояниями механизма и их отображениями в пространстве

диагностических признаков. В ряде случаев диагностическая модель процессов возбуждения и распространения колебаний в механизме помогает сформировать систему характерных диагностических признаков.

На основании предварительного обучения разрабатываются алгоритмы распознавании, включающие формирование системы информативных диагностических признаков, построение эталонных изображений для каждого класса технических состоиний и разработку правил принятия решений о принадлежности к тому или иному классу.

Если к дефекту механизма отнесена его повышенная виброактивность, выходящая за допустимые рамки, то этапом диагностических исследований, предшествующим этапу установления связи между вектором

Эффективность процессов постановки диагноза определяется не только качеством алгоритма диагноза, но и в не меньшей степени качеством средств диагноза. Эффективная организация системы сбора и обработки информации, увеличивающая достоверность диагноза, уменьшающая влияние субъективных факторов, а также уменьшающая затраты времени, труда и средств, включает разработку автсматизированной системы виброакустической диагностики сложного объекта на стадии его проектирования как необходимую составную часть объекта.

Создание системы виброакустической диагностики связано с решением ряда взаимосвязанных задач:

1) детальным изучением объекта с целью выявления наиболее уязвимых мест, составлением перечня параметров

2) выбором средств измерения и мест их размещения на объекте на основе изучения физики процессов, протекающих в объекте;

3) локализацией источников излучения повышенной колебательной энергии в исследуемом объекте;

4) определением динамических характеристик и математических моделей отдельных узлов, агрегатов и объекта в целом в целях построения диагностической модели;

5) формированием и доводкой системы информативных диагностических признаков

6) разработкой алгоритмов определения текущего технического состояния механизма;

7) прогнозированием изменений виброакустического сигнала и параметров технического состояния;

8) разработкой процедур обратного воздействия на объект (выключение, перевод на щадящий режим и т. п.).