Гусеничный движитель

Гусеничный движитель служит для преобразования вращающего момента, подводимого к ведущим колесам через трансмиссию от силовой установки, в тяговое усилие, движущее ТС.

Движитель гусеничных машин состоит из:

- гусеничных цепей 4 или лент

- ведущих 3 и направляющих 1 колес

- опорных 5 и поддерживающих 2 катков

Вес ТС передается через подвеску на опорные катки и гусеницы, а через них — на опорную поверхность.

Под действием вращающего момента М ведущие колеса перематывают гусеничные цепи, которые расстилаются по дороге и являются как бы рельсовым путем, по которому на опорных катках перемещается несущая система машины. По мере перекатывания опорных катков задние звенья (траки) гусеничной цепи переходят на верхнюю ветвь гусеницы, а затем снова вступают в контакт с поверхностью грунта под передней частью машины.

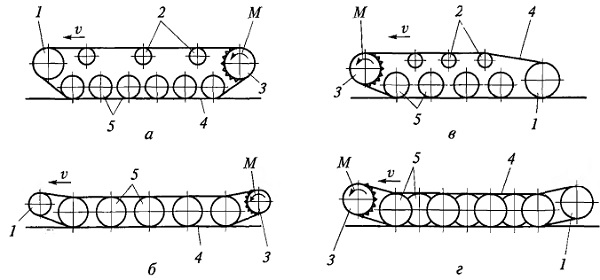

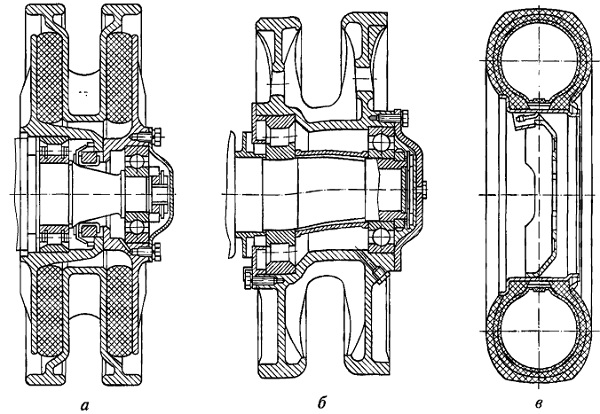

Рис. Схемы гусеничных движителей с кормовым (а, б) и носовым (в, г) расположением ведущего колеса:

1 — направляющее колесо; 2 — поддерживающие катки; 3 —- ведущее колесо; 4 — гусеничная цепь; 5 — опорные катки; v — скорость машины; М — вращающий момент

По конструкции гусеничные движители современных машин могут быть с несущими или приподнятыми направляющими колесами, передним или задним расположением ведущих колес, с поддерживающими катками или без них и различными типами шарниров гусениц (открытые металлические, резинометаллические шарниры, шарниры в виде игольчатых подшипников).

На рисунках а и б ведущие колеса расположены в кормовой части машины. В этих схемах потери на трение в шарнирах меньше, чем при носовом расположении ведущих колес, так как число шарниров гусеницы, нагруженных тяговым усилием, и точек перегиба уменьшается.

В схеме на рисунке в направляющее колесо является несущим, т. е. оно опущено на опорную поверхность и одновременно выполняет роль опорного катка. В этом случае направляющее колесо обязательно подрессорено.

В схемах, приведенных на рисунке б, г, отсутствуют поддерживающие катки, опорные катки большого диаметра, и сам движитель имеет меньшую высоту. Однако при движении с большими скоростями верхняя ветвь гусеницы начинает совершать значительные вертикальные колебания, сопровождаемые ударами по опорным каткам. Схема на рисунке г содержит большое число опорных катков, расположенных в шахматном порядке, что улучшает проходимость машины.

Гусеницы транспортных машин могут быть выполнены в виде замкнутых резинокордных или резинометаллических лент. Однако эти ленты вследствие недолговечности и малой несущей способности используются на самых легких машинах, например на снегоходах. Наиболее широкое распространение получили металлические многозвенные гусеничные цепи, состоящие из звеньев (траков), шарнирно соединенных друг с другом.

Траки представляют собой литые или штампованные звенья из износостойкой стали, имеющие на наружной поверхности грунтозацепы, на внутренней поверхности — направляющие гребни, а также отверстия (цевки), в которые входят зубья ведущих колес, и ушки, в которые входят соединительные пальцы, шарнирно соединяющие траки между собой.

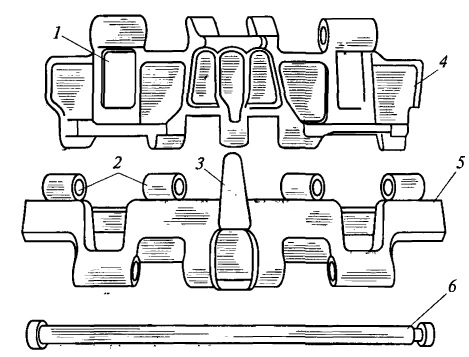

Рис. Элементы металлической многозвенной гусеницы с открытым металлическим шарниром:

1 — цевка; 2 — ушки; 3 — направляющий гребень; 4, 5 — траки; 6 — соединительный палец

Направляющие гребни препятствуют спаданию гусениц с катков. Если опорные катки одинарные, то гребни выполняются двойными и располагаются по обе стороны катков, а если катки сдвоенные, то применяются одинарные гребни, которые проходят между катками.

В гусеницах с открытыми металлическими шарнирами соединительный палец 6 в виде длинного стального стержня круглого сечения вставляется в ушки сближенных друг с другом траков и закрепляется шплинтом, стопорным кольцом или расклепыванием. Гусеницы с такими шарнирами подвержены ускоренному износу, так как в шарниры легко попадает грязь и особенно песок, обладающий абразивными свойствами. В результате износа увеличивается длина гусеницы и уменьшается прочность пальцев. Изменение длины гусеницы требует частой регулировки ее натяжения, а с уменьшением прочности пальцев происходит их поломка, ведущая к разрыву гусениц.

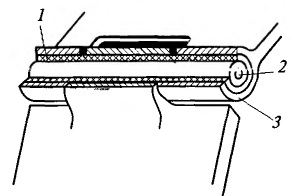

Применение резинометаллических шарниров, в которых устранено трение, значительно увеличивает надежность и срок службы гусениц. В таких шарнирах палец впрессован в резиновую втулку, которая, в свою очередь, запрессована в ушки трака. При изгибе гусеничной цепи происходит лишь закручивание резиновых втулок. Трение скольжения между поверхностями отсутствует, поэтому нет износа траков и пальцев. Однако здесь имеются потери при изгибе гусеницы вследствие гистерезисных явлений в резине. Для их уменьшения производится предварительное закручивание втулок в сторону, обратную их закручиванию при работе.

Рис. Соединение траков резинометаллическим шарниром:

1 — резиновая втулка; 2 — палец; 3 — ушко трака

Шарниры на игольчатых подшипниках содержат запас смазки и закрыты сальниками. В настоящее время такие шарниры широкого распространения не получили.

Ведущие колеса гусеничного движителя, предназначенные для перематывания гусеничной цепи, представляют собой стальные венцы, прикрепленные к ступицам бортовых передач.

По типу зацепления ведущих колес с гусеничной цепью различают ведущие колеса с цевочным и гребневым зацеплениями.

При цевочном зацеплении (рис. а) зубья венцов входят в отверстия (цевки) траков гусениц и при вращении ведущих колес перематывают гусеницу.

При гребневом зацеплении (рис. б) на наружной поверхности ведущего колеса имеются углубления, по форме и размерам соответствующие гребню гусеницы, или специальные ролики, укрепленные между гладкими ободьями колеса, которые, взаимодействуя с гребнями траков, перематывают гусеницу.

Рис. Цевочное (а) и гребневое (б) зацепление ведущего колеса с гусеницей

Конструкция элементов зацепления ведущих колес с гусеницей должна обеспечивать безударную передачу усилий, свободный вход и выход элементов гусеницы из зацепления, хорошее самоочищение от грязи, снега и попадающих в зацепление крупных предметов.

Направляющие колеса располагаются на противоположном от ведущих колес конце машины и служат для направления движения гусеницы и (совместно с механизмом натяжения) для регулирования натяжения гусеницы. В зависимости от конструкции гусениц, ведущих колес и опорных катков направляющие колеса могут быть двойными или одинарными.

Натяжение гусениц необходимо для предотвращения их спадания, уменьшения потерь при перематывании гусениц и облегчения их монтажа и демонтажа.

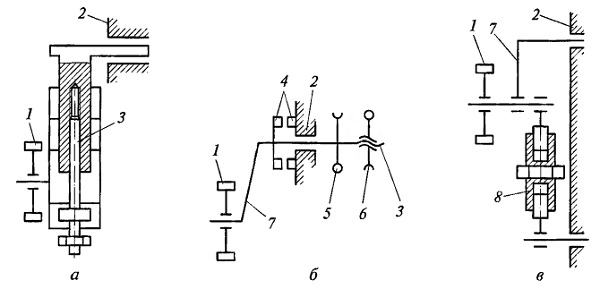

Среди натяжных механизмов с механическим приводом различают:

- винтовые — с поступательным перемещением оси направляющего колеса (рис. а)

- кривошипные — с перемещением оси направляющего колеса по дуге окружности. Поворот кривошипа может осуществляться с помощью червячной пары (рис. б) или винтовой стяжки (рис. в)

Рис. Винтовой (а) и кривошипные (б, в) механизмы натяжения гусениц:

1 — направляющее колесо; 2 — корпус машины; 3 — винтовой механизм; 4 — фиксирующие гребенки; 5, 6 — червячные пары; 7 — кривошип; 8 — винтовая

стяжка

В механизме натяжения, представленном на рисунке а, при вращении винта корпус механизма с прикрепленным к нему направляющим колесом перемещается вдоль корпуса машины и изменяет натяжение гусеницы. В схеме на рисунке б направляющее колесо устанавливается в соответствующее заданному натяжению гусеницы положение при помощи червячной пары 5. Фиксация этого положения обеспечивается с помощью гребенок на кривошипе и корпусе машины. Ввод и вывод гребенки кривошипа из зацепления с корпусом осуществляются в одном механизме с помощью червячной пары 6 и винтового механизма. В схеме на рисунке в установка направляющего колеса в необходимое положение достигается за счет изменения длины винтовой стяжки. В некоторых подобных конструкциях вместо винтовой стяжки установлен гидравлический цилиндр.

Опорные катки передают вес машины на гусеничные цепи и по ним происходит перемещение несущей части машины. Число опорных катков — пять—семь по борту.

Рис. Типы опорных катков:

а — с внутренней амортизацией; б — цельнометаллические; в — эластичные

Опорные катки современных гусеничных машин можно разделить на три типа: с наружной резиновой шиной, с внутренней амортизацией (рис. а) и жесткие цельнометаллические (рис. б). Каток каждого из трех типов может быть одинарным, двойным (см. рис. я, б) и при очень больших нагрузках на катки — тройным.

В некоторых гусеничных движителях опорные катки выполнены с пневматическими шинами или шинами с эластичным наполнителем (рис. в).

В зависимости от диаметра опорные катки бывают малого (500…600 мм) и большого (700…800 мм;и более) диаметров. Гусеничные движители с опорными катками малого диаметра включают в себя поддерживающие катки.

Жесткие опорные катки используются на тихоходных гусеничных машинах. Катки с наружной резиновой шиной снижают динамические нагрузки на гусеницу и каток, а также уменьшают шум при движении машины. Однако в резине из-за большого внутреннего трения при ее деформации выделяется большое количество теплоты, что приводит к расслаиванию шины или отслаиванию ее от обода катка. При слишком больших нагрузках на каток и скоростях движения применяются катки с внутренней амортизацией. Резина в этих катках работает главным образом на сдвиг, и работающая поверхность значительно больше, чем в наружных шинах.

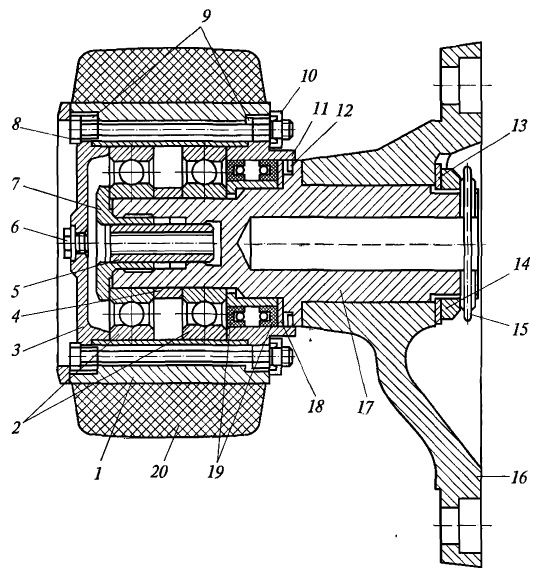

Рис. Поддерживающий каток:

1 — ступица; 2 — подшипники; 3 — крышка; 4 — втулка; 5 — стопорный палец; 6 — пробка; 7 — грибок; 8 — болт; 9 — прокладка; 10, 14 — гайки; 11 — крышка лабиринта; 12 — кольцо;13, 18 — шайбы; 15 — шплинт; 16 — кронштейн; 17 — ось; 19 — манжеты; 20 — шина

Поддерживающие катки служат для поддержания верхней свободной ветви гусеничной цепи. Условия работы таких катков значительно легче, чем опорных, так как они нагружены лишь частью веса гусениц. На рисунке представлена конструкция поддерживающего катка вместе с кронштейном крепления его к корпусу машины.

Для очистки беговых дорожек гусениц от снега служат снегоочистители, устанавливаемые в гусеничном движителе.

Во время движения по снежной целине при некоторых метеорологических условиях происходит намерзание снега на беговых дорожках гусениц, что вызывает их чрезмерный натяг — происходит так называемый распор гусениц, в результате чего резко снижаются динамические характеристики машины. Распор может вызвать спадание гусеницы, разрушение резиновой ошиповки опорных катков.

Скалывание льда с беговой дорожки верхней ветви гусеницы осуществляется при движении машины специальной звездочкой, поджатой с помощью пружины к беговой дорожке. Для улучшения скалывания льда зубья звездочки выполняют переменную ширину. При отсутствии льда на гусенице звездочки переводятся в нерабочее положение.

Самоочистка направляющего колеса от грязи и снега производится специальным приспособлением в виде изогнутой лопатки, установленной между венцами колеса и закрепленной на корпусе машины.

Конструирование гусеничных движителей

Общие сведения

Гусеничный движитель, как и другие типы движителей (колесный, гребной и воздушный винты и др.) служит для преобразования получаемого от двигателя усилия в процессе взаимодействия с внешней средой в тяговое усилие, движущее машину. Только реактивный принцип движения не требует специального движителя, функции двигателя и движителя объединены в этом случае в одном агрегате. Несамоходные гусеничные машины (прицепы) имеют не гусеничный движитель, а гусеничный ход – пассивный механизм, не создающий тягового усилия.

Основные требования. К гусеничному движителю предъявляются следующие основные требования:

1) обеспечение высокой проходимости по мягким и топким грунтам (болото, снег, песок), преодоление подъемов до 30-35°и различного рода естественных и искусственных препятствий (рвы, пороги, эскарпы и контрэскарпы, неглубокие водоемы и т. д.);

2) высокий к. п. д.;

3) достаточная долговечность;

4) малый вес и габариты при достаточной прочности, долговечности и надежности (в современных гусеничных машинах вес движителя достигает 15-20% от общего веса машины);

5) простота и технологичность конструкции, удобство обслуживания и ремонта в полевых условиях, минимум регулировок и эксплуатационного обслуживания.

Рассмотрим подробнее эти требования. Выполнение первого из них зависит прежде всего от величины среднего удельного давления на грунт

0,004–0,006 МПа. Эпюра оптимального распределения усредненных удельных давлений на грунт должна иметь вид прямоугольника (рис. 116, а).

Проходимость машины зависит также от распределения истинных давлений на грунт по длине гусеницы, от степени его неравномерности, особенно при перемещении по болотам с плотным дерновым покровом, но слабым основанием. Чем больше диаметр опорных катков и больше их число, тем равномернее распределяются давления по длине опорной поверхности гусеницы. На мягком грунте вследствие его большей деформации под опорными катками часть нагрузки воспринимается гусеницей между катками. Распределение давлений при этом более равномерное (рис. 116, б), чем на твердом грунте (рис. 116, в).

Наилучшим решением в этом плане является схема ходовой части с шахматным расположением опорных катков большого диаметра (рис. 117, г). Однакоэто решение имеет существенные недостатки: значительное возрастание веса ходовой части (в том числе и подвески, так как возрастает число рессор) и неудобство обслуживания и ремонта в полевых условиях.

Рис. 116. Удельное давление на грунт

Проходимость машины на слабых грунтах зависит также от соотношения сил сопротивления движению и сцепления гусениц с грунтом, которое определяется осадкой машины в грунт (глубиной колеи). Последняя, в свою очередь, при равных удельных давлениях зависит от соотношения ширины гусеницы и длины опорной поверхности.

При более широких гусеницах уменьшается осадка в грунт (при одинаковых qср)из-за уменьшающегося по сравнению с узкой гусеницей вытеснения грунта из нее в стороны, и проходимость по слабым грунтам улучшается. Однако значительное уширение гусеницы трудно реализовать, во-первых, из-за ограничения габаритной ширины машин по условиям железнодорожных перевозок (не более 3,25 м); во-вторых, при увеличении ширины трака вес его при условии обеспечения равнопрочности растет примерно пропорционально квадрату отношения ширин. Увеличение веса повышает динамические усилия в гусеницах (особенно для быстроходных машин), снижает к. п. д., повышает динамические нагрузки и износ. Поэтому для работы некоторых типов гусеничных машин в особо тяжелых условиях рекомендуется применение временных уширителей гусениц.

Рис. 117. Типовые схемы гусеничных движителей

Узкая, но более длинная гусеница при равных qср обеспечивает меньшие сопротивления движению в обычных условиях, имеет меньшую склонность к буксованию.

Проходимость по мостам, льду и по болотам с плотным дерновым покровом, но слабым основанием зависит при прочих равных условиях от общего веса машины, от периметра опорной поверхности.

К.п.д. движителя зависит от типа и конструкции шарниров гусеничных цепей, от расположения ведущих колес, от конструкции зацепления гусеницы с ведущим колесом, от веса гусеницы, т. е. от величины динамического ее натяжения, определяющего потери на трение в шарнирах.

Более высокий к. п. д. и более высокую проходимость имеют гусеницы с резинометаллическим шарниром, еще выше – с игольчатыми подшипниками в шарнире. Но у первых и тем более у вторых вес получается больше и конструкция сложнее.

Потери на трение в шарнирах меньше при расположении ведущего колеса в кормовой части машины (рис. 117, а, б) по сравнению с носовым его расположением, так как при этом количество шарниров гусеницы, нагруженных тяговым усилием, и точек их перегиба уменьшается. Не нагружена в этом случае верхняя передняя ветвь гусеницы, как это имеет место в схемах на рис. 117, в, г.

Долговечность движителя определяется в основном износостойкостью шарниров гусеничных цепей и зацепления их с ведущим колесом. Гусеницы с открытым металлическим шарниром имеют самую низкую износостойкость. Срок службы ее не превышает в большинстве случаев 2000-3000 км. Гусеницы с резинометаллическим шарниром могут обеспечить срок службы до 5000-8000 км, гусеницы с игольчатыми подшипниками – несколько десятков тысяч км.

Сравнительная оценка гусеничного и колесного движителя.Гусеничный движитель обладает безусловными преимуществами перед колесным при движении по мягким и топким грунтам: меньше осадка (так как меньше удельные давления), меньше вследствие этого сопротивление движению, лучше сцепные качества (из-за более развитой опорной поверхности), меньше буксование.

Специальные колесные машины высокой проходимости, получившие развитие в последние годы (с колесами большого диаметра, с шинами низкого давления, с пневмокатками и т. д.) дают уменьшение осадки и сопротивления движению, но буксование их все равно значительно выше, чем у гусеничных машин.

Гусеничный движитель имеет бесспорные преимущества в преодолении препятствий, что также повышает его проходимость по сравнению с колесным. Многоосные многоприводные колесные машины в этом отношении также уступают гусеничным. Кроме того, следует учитывать, что привод колес этих машин значительно сложнее. Только количество межколесных и межосевых дифференциалов у них достигает шести-семи вместо одного у гусеничной машины.

Гусеничный движитель обеспечивает значительно лучшую маневренность машины (наименьший радиус поворота равен

Для машин среднего и тяжелого классов из-за ограничения нагрузки на ось колес с пневмошинами приходится применять колеса большого диаметра (до 3 м) и ширины (до 2 м), что резко увеличивает габариты и вес движителя и машины в целом. Габариты движителя пятидесятитонной гусеничной машины и пятитонной колесной примерно одинаковы.

Существенными недостатками гусеничного движителя по сравнению с колесным являются сравнительно низкий к. п. д. и значительно меньшая долговечность. При движении по хорошим дорогам и твердым грунтам колесный движитель имеет преимущество – меньшее сопротивление движению.

Классификация.Гусеничные движители, применяемые в современных машинах, могут быть:

1) с приподнятыми или несущими направляющими колесами;

2) с передним или задним расположением ведущих колес;

3) с поддерживающими катками или без них;

4) с различным типом шарнира гусеницы: с резино-металлическими шарнирами, с открытым шарниром, с игольчатыми подшипниками.

Компоновка ходовой системы. При компоновке ходовой системы гусеничной машины сначала составляется компоновочная схема (рис. 118), выбираются ее основные элементы и параметры, а затем ведется конструктивная проработка и расчет узлов, входящих в эту схему. К гусеничному движителю относятся следующие основные узлы ходовой системы: гусеничные цепи, ведущие колеса, опорные катки, поддерживающие катки (или ролики), направляющие колеса с механизмом натяжения гусениц.

Рис. 118. Компоновочная схема гусеничного движителя

Основные компоновочные схемы, нашедшие применение в быстроходных гусеничных машинах, приведены на рис. 117.

Схемы на рис. 117, а и б имеют заднее расположение ведущих колес. О преимуществах такого решения говорилось выше. Однако вопрос о расположении ведущих колес решается обычно не при разработке ходовой системы, а при общей компоновке машины и зависит главным образом от места расположения трансмиссии. В схемах на рис. 117, в и г ведущие колеса расположены в носовой части корпуса. В схеме на рис. 117, в направляющее колесо опущено на грунт, в этом случае оно должно быть обязательно подрессорено. Очевидно, что эта схема может быть реализована при переднем расположении ведущих колес. Преимущество ее заключается в увеличении площади опорной поверхности гусениц при том же весе ходовой части, что дает, как уже известно, снижение удельных давлений, улучшение проходимости машины, но при этом снижается способность машины к преодолению препятствий на заднем ходу.

Схема на рис. 117, г имеет большое количество опорных катков большого диаметра, расположенных в шахматном порядке. О преимуществах и недостатках этой схемы говорилось выше.

При наличии опорных катков большого диаметра и отсутствии поддерживающих катков (рис. 117, б и г) движитель имеет меньшую высоту, улучшаются условия работы резиновых шин. Однако при движении с большими скоростями верхняя ветвь гусеницы начинает совершать значительные вертикальные колебания, бьет по опорным каткам, создает в движителе большие динамические нагрузки и увеличивает потери. Для быстроходных машин наиболее приемлемой, как правило, является схема, показанная на рис. 117, а (как с задним, так и с передним расположением ведущего колеса).

При выборе размеров опорных катков (Dоп), направляющих и ведущих колес rнк и rвк следует иметь в виду, что чем больше их диаметр, тем меньше углы поворота в шарнирах гусеницы, т. е. тем меньше потери энергии в них и выше долговечность гусеницы.

Клиренс машины Нк (рис. 118) для обеспечения хорошей проходимости выбирается в пределах 400-500 мм. Углы между наклонными ветвями гусениц и дорогой, а также высота расположения оси направляющего (или переднего ведущего) колеса hнк выбираются из условия лучшего обеспечения преодоления препятствий в пределах компоновки корпуса. Обычно hнк=0,75-1 м; углы наклона ветвей гусеницы: передней α≈40-45°, задней β≈20-25°. Длина опорной поверхности L и ширина трака b устанавливаются в соответствии с требованием обеспечения заданной величины qср.