Машины, используемые при капитальном ремонте пути

Рельсошпальная решетка снимается и укладывается звеньями длиной по 25 м с применением путеукладочных кранов УК-25/9 -18. Перетяжка пакетов по составу и транспортировка их к крану осуществляется моторными платформами МПД-2. Все платформы для перевозки пакетов оборудованы съемным оборудованием УСО.

Доставка плетей бесстыкового пути производится специализированным составом для перевозки рельсовых плетей.

замена инвентарных рельсов новыми рельсовыми плетями бесстыкового пути выполняется с применением путеукладочного крана.

Очистка щебеночного балласта производится машинами типа СЧ-601, СЧУ-800, RN-80, ЩОМ-6У, ЩОМ-1200 и др. на глубину под шпалой не менее 0,40 м.

Транспортировку нового щебеночного балласта к месту работы, выгрузку и дозировку его производят с помощью хоппер-дозаторов.

Выправка пути производится:

— после замены путевой решетки – выправочно-подбивочно-отделочной машиной ВПО-3000 и выправочно-подбивочно-рихтовочной ВПР-02 (в местах препятствий);

— после очистки щебеночного балласта первая выправка пути в плане и профиле;

— выправочно-подбивочно – рихтовочной машиной ВПР-02;

— окончательная выправка пути в плане, профиле и по уровню со сплошной подбивкой шпал и постановкой пути в проектное положение машиной Дуоматик.

Стабилизация балластной призмы после работы машин ВПР-02 и Дуоматик производится динамическим стабилизатором пути ДСП.

Отделка пути, планировка междупутья и обочины земляного полотна выполняется планировщиком балласта ПБ. Уборка балласта под подошвой рельсов осуществляется вручную. Лишний балласт у опор убирается машиной СЗП-600.

Шлифовка рельсов производится рельсошлифовальным поездом на стадии заключительных работ. После работ на перегоне путь приводится в состояние, обеспечивающее безопасный пропуск первых 2-х поездов со скоростью не более 25 км/час, а последующих со скоростью 60 км/ч.

Скорость более 100 км/ч устанавливается после пропуска 350 тыс.Т брутто и окончательной выправки и стабилизации пути ДСП.

3.4. Организация основных работ по замене рельсошпальной решетки

3.4.1. Методика разработки организации основных работ

В курсовой работе необходимо разработать технологический процесс выполнения основных работ по замене рельсошпальной решетки при капитальном ремонте пути.

Организация основных работ по капитальному ремонту пути разрабатывается для заданного фронта работ (протяженности участка, на котором осуществляется замена рельсошпальной решетки за время одного , предоставляемого для производства ремонта пути).

Разработка технологического процесса производится в следующей последовательности:

— устанавливают перечень работ, выполняемых во время «окна»;

— выбирают машины и механизмы, выполняющие отдельные работы;

-устанавливают последовательность выполнения отдельных работ, порядок вступления машин в работу и в соответствии с этим разрабатывают план формирования и порядок выпуска рабочих поездов на перегон;

— в зависимости от заданного фронта работ определяют требуемую продолжительность «окна»;

— строят график производства основных работ по замене рельсошпальной

решетки.

При капитальном ремонте пути во время «окна» выполняют следующие работы:

• снятие старой рельсошпальной решетки;

• укладку новой рельсошпальной решетки;

• добавление нового балласта;

• сплошную выправку пути;

• сопутствующие работы, как, например, разболчивание и сболчивание стыков,

регулировку зазоров и др.

Сопутствующие работы осуществляют при помощи электрических и гидравлических путевых инструментов (электрогаечных ключей, гидроразгонщиков, гидрорихтовщиков и т.д.).

Дата добавления: 2015-12-08 ; просмотров: 371 | Нарушение авторских прав

Как опознать убитый или отремонтированной мотор перед покупкой машины

Ремонт силового агрегата бывает частичным и полным. В первом случае сервисмены ограничиваются заменой поршневых колец, вкладышей, сальников и прокладок. При полной же переборке объем работ существенно больше, стоимость ремонта выше, а шансы сделать что-то не так увеличиваются.

Так, при полной капиталке не обойтись без демонтажа мотора и механической обработки — например, расточки блоков и шлифовки коленвалов. При этом успех во многом зависит от качества запчастей. Нередко вместо новых деталей ставят подержанные, чтобы снизить свои затраты в расчете на выгоду.

Меняются прокладки, резинометаллические уплотнения, элементы привода ГРМ, устанавливаются новые поршневые кольца и вкладыши коленчатого вала. Возможна замена также клапанов, масляных насосов и коленчатых валов. Блок цилиндров и головки, как правило, не меняют, а стараются отремонтировать расточкой или перегильзовкой. Все зависит от масштаба бедствий проблемного мотора.

При визуальном осмотре автомобиля, который вы наметили к покупке, следует обратить особое внимание на состояние моторного отсека. Уже сам по себе идеально чистый двигатель не нового автомобиля должен насторожить. Еще больше информации дадут идеально чистые опоры силового агрегата. Если ситуация такова, вероятность, что двигатель демонтировали, серьезно повышается.

Стоит обратить внимание также на то, как проложен герметик головки блока цилиндров. На двигателях, сохранивших заводское исполнение, уплотняющая полоса выглядит идеально ровно, поскольку наносится в заводских условиях автоматически. Наконец, осмотрите через лупу болты крепления головки блока. Если они совершенно новые, а рядом видны характерные царапины от инструмента, есть вероятность, что двигатель вскрывался.

Открутите масляную пробку и посмотрите на ее тыльную сторону. Здесь не должно быть никаких белых следов и эмульсии. В противном случае двигатель перегревали и очень вероятно, что неоднократно. Как вариант, блок цилиндров покоробило, прокладку пробило, и антифриз попал в масло. Кстати, прорыв масла в антифриз легко обнаружить также по эмульсии на масляном щупе двигателя.

Не поленитесь залезть под автомобиль или поднять его на эстакаду и осмотрите также поддон картера. Это самая близкая к земле деталь нередко страдает от небрежности водителя. Заваренные трещины на поддоне скажут вам многое о прошлой жизни машины. Если картер пробивался, значит скорее всего мотор успел поработать на сухую со всеми вытекающими последствиями.

Многое о здоровье мотора может сообщить и выхлоп. Если двигатель проблемный или капремонт проводился некачественно, проблему можно выявить по сизому или голубоватому дыму из выхлопной трубы. Белый же дым на хорошо прогретом двигателе — чаще всего следствие попадания в цилиндры охлаждающей жидкости, например, через негерметичную прокладку головки блока.

Хотите буквально докопаться до правды? Тогда выкручивайте свечи и с помощью эндоскопа (специальной камеры со светодиодной подсветкой) осматривайте состояние стенок цилиндров. Посредством такого оборудования можно подробно рассмотреть камеру сгорания, стенки цилиндров, поршень и клапаны.

Причем такие приборы делают четкие снимки и даже качественную видеозапись, которую можно представить как аргумент для торга с продавцом. Советуем не полагаться в таком вопросе лишь на свои силы. Специалист точнее определит с помощью эндоскопа степень износа стенок цилиндра по характерным задирам и трещинам.

Кроме того, вооружившись эндоскопом, можно определить наличие так называемой хонинговочной сетки (финишная чистка поверхностей при помощи специальной абразивной пасты), которая способствует удержанию моторного масла. Если она присутствует и нанесена профессионально, то цилиндропоршневая группа работает без проблем.

Формирование комплекса машин

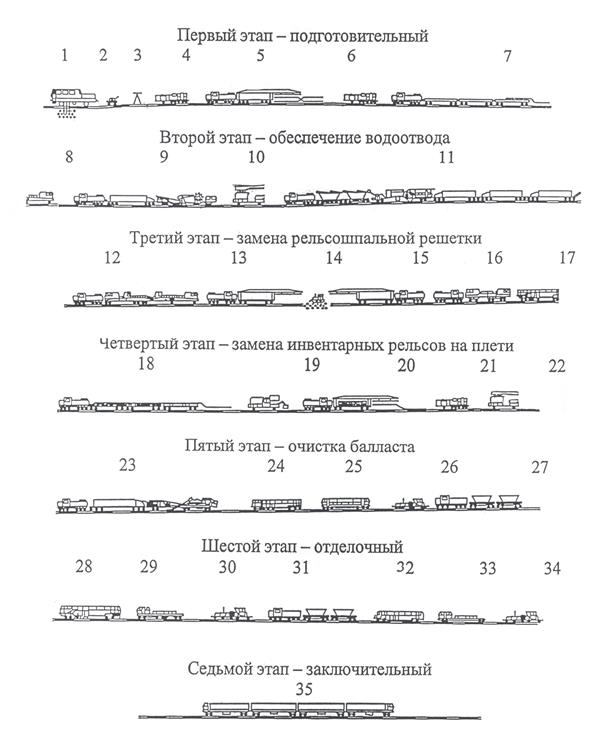

Состав комплекса машин и оборудования для механизации конкретного вида путевых работ зависит от многих факторов: конструкции пути, состава технологических операций, фронта работ в «окно», параметров машин, экономической целесообразности их использования и других. Каждую из машин характеризует свой темп работ. Например, укладочный кран УК-25/18 обеспечивает темп около 1000 м/ч, а RМ-80 – в несколько раз меньше. Этот фактор вынуждает делить производственный процесс ремонта пути на этапы с разграничением работ по времени выполнения и делением всего комплекса машин. На рис. 2 представлен вариант деления на этапы капитального ремонта бесстыкового пути с заменой материалов новыми.

Рис.2. Комплекс машин в технологической последовательности выполнения реконструкции (капитального ремонта) верхнего строения пути

Машины или технологические операции: 1 — диагностика балластной призмы; 2 — диагностика рельсовых плетей; 3 — изыскательские работы и проектирование производства работ; 4 — отвинчивание гаек клеммных сборок гайковертом; 5 — укладка УК-25 инвентарных рельсов на место плетей, смещенных внутрь колеи; 6 — закрепление клеммными сборками инвентарных рельсов; 7 — уборка плетей с перегона рельсовозным составом; 8 — срезка кустарника; 9 — уборка лишнего балласта с обочин и нарезка кюветов СЗП-600; 10 — замена лотков на отдельных участках кюветов; 11 — уборка с очисткой лишнего балласта машиной УМ; 12 — подъем рельсошпальной решетки ЭЛБ; 13 — разборка пути комплексом с краном УК-25/18; 14 — срезка и планировка верхнего слоя балластной призмы; 15 — укладка звеньев путеукладочным комплексом с краном УК-25/18; 16 — выправка пути машиной ВПО; 17 — выправка пути машиной ВПР в местах, не охваченных ВПО; 18 — выгрузка плетей 800 м; 19 — сварка плетей в сверхдлинные машиной ПРСМ; 20 — замена инвентарных рельсов на плети с использованием УК-25; 21 — закрепление плетей с использованием гидравлических натяжителей 22 и МПТ; 23 — глубокая очистка балласта машиной РМ-80; 24 — выправка пути машиной ВПР; 25 — стабилизация пути машиной ДСП; 26 — оправка призмы планировщиком ПБ; 27 — добавление балласта из хоппер-дозаторов; 28 — выправка пути ВПР; 29 — стабилизация пути ДСП; 30 — оправка призмы ПБ; 31 — добавление балласта; 32 — окончательная выправка пути машиной «Дуоматик 09-32»; 33 — стабилизация пути ДСП; 34 — отделка призмы ПБ; 35 — шлифовка рельсов.

Здесь на этапе смены рельсошпальной решетки используются машины: ЭЛБ, УК, бульдозеры ДЗ, УК, ВПО и ВПР, а на этапе глубокой очистки щебня машины: ЩОМ, ВПР, ДСП и ПБ.

По аналогии с предыдущим на рис.3 и 4 представлены комплексы машин в технологической последовательности выполнения основных этапов соответственно среднего и подъемочного ремонтов пути. На выправке пути применим комплекс машин по рис.4 в силу адекватности состава операций подъемочному ремонту.

Комплекс машин в технологической последовательности выполнения

среднего ремонта пути

1 – рельсоочистительная машина РОМ; 2 – машина СМ-2 для уборки мусора; 3 – мотовоз МПТ для доставки и перегрузки шпал, скреплений и др. материалов; 4 – машина МСШУ для смены шпал; 5 – щебнеочистительный комплекс ЩОМ; 6 – машина для выправки и подбивки пути ВПР; 7 — стабилизатор пути ДСП; 8 – планировщик балласта ПБ; 9 – струг СС для срезки обочины; 10 – хоппер-дозаторы; 11 – электробалластёр; 12 — рельсошлифовальный поезд.

Комплекс машин в технологической последовательности выполнения

подъёмочного ремонта и выправки пути

1 — РОМ для очистки рельсов; 2 – СМ-2 для уборки мусора; 3 – СС для срезки обочины; 4 – МПТ для доставки материалов; 5 — МСШУ для смены шпал; 6 – ПМГ для опробования и смазки болтов; 7 – хоппер-дозаторы; 8 – ЭЛБ; 9 – ВПР; 10 – ДСП; 11 – ПБ.

При реализации всего производственного процесса комплекс путевых машин представляет собой совокупность рабочих поездов. Состав и размеры каждого поезда устанавливаются расчетом. На этапе смены рельсошпальной решетки для обрушения балласта в шпальных ящиках первым следует поезд из двух единиц общей длиной

где Lл и Lщом – длины локомотива (24 м) и ЭЛБ (52 м).

Состав и длины второго и третьего поездов, то есть путеразборочного и путеукладочного, определяются суммой:

где Lук, Lпл, Lмпд – длины укладочного крана (44 м), платформы для рельсовых звеньев (14,6 м) и моторной платформы (16,2 м), м;

nпл, nмпд – количество платформ для рельсовых звеньев и моторных платформ.

Количество платформ для рельсовых звеньев

где nпак – число перевозимых пакетов рельсовых звеньев;

2 – сцеп из двух платформ (при звеньях длиной l3 = 25 м);

1 – платформа прикрытия.

В свою очередь, число пакетов

где m – число звеньев в пакете (при рельсах Р65 и железобетонных шпалах m = 5, при деревянных шпалах m = 7).

Количество моторных платформ в поезде зависит от фронта работ, конструкции пути до ремонта и после него, уклона пути и параметров МПД и УК. Электролебедка МПД может перемещать пакеты звеньев вдоль состава на расстояние до 200 м. При пакетах по 5 звеньев на долю одной МПД придется 750 м путевой решетки, при пакетах по 7 звеньев – 1050 м. С учетом электролебедки укладочного крана одну МПД можно включать в поезд, вмещающий соответственно 1500 м и 1800 м путевой решетки. Если МПД и УК используются как тяговые единицы, то число платформ при них необходимо согласовывать с уклоном пути. Так, при уклоне до 0,005 число платформ при МПД не должно превышать девяти, при УК – пяти единиц. Замена МПД на МПД-2 позволяет увеличить число платформ при ней в два раза. За путеукладочным поездом следует поезд, включающий локомотив и машину ВПО:

где Lвпо – длина машины ВПО (28 м).

В местах, недоступных для ВПО, для выправки пути может использоваться машина ВПР (L5 = Lвпр = 27 м).

На этапе глубокой очистки щебня первым следует поезд, включающий щебнеочистительную машину ЩОМ (32 м), состав для засорителей СЗ (длина одного вагона 10 м) и универсальный тяговый модуль УТМ (14,5 м). Количество вагонов определяется расчетом (см. далее). Вторым, третьим и четвертым поездами следуют самоходные машины ВПР (27 м), ДСП (18,2 м) и ПБ (13,5 м).

На этапе отделочных работ возможен вариант также из нескольких поездов. Первым следует поезд для срезки обочины земляного полотна, включающий локомотив и путевой струг СС: L = Lл + Lсс, где Lсс = = 23 м. Затем следует хоппер-дозаторная вертушка:

где Lхд, Lв – длины хоппер-дозатора (10,9 м) и турного вагона (24,5 м);

nхд – число хоппер-дозаторов, определяемое отношением Wкм

Далее по фронту работ перемещаются самоходные машины ВПР, ДСП, ПБ, выполняющие выправку с подбивкой, стабилизацию и оправку балластной призмы.

При капитальном ремонте двухпутного участка А–Б (см. рис. 1) с lо =1300 м на этапе смены рельсошпальной решетки имеем: L1 = 24 + 52 = 76 м, L2 = L3 = 24 +44 + 23·14,6 + 1·16,2 = 420 м (nпак = 1300/25·5 = 10,5 пакетов, nпл = 11·2 + 1 = 23 платформы; если путь до ремонта был на деревянных шпалах, то nпак = 1300/25·7 = 7,4 и L2 = 332 м), L4 = 24 + 28 = 52 м.

На этапе глубокой очистки на путях классов 1 и 2 при глубине очистки 0,4 м по ТУ объемы составляют: очищаемого балласта 2950 м 3 /км, возвращаемого 2210 м 3 /км, добавляемого при грохоте с размером нижних ячеек 25×25 мм Wкм = 440 м 3 /км. Потребность для засорителей в полувагонах вместимостью по Wв = 31 м 3 равна nсз = (2950–2210)

= 740·1,3/31 = 31. При одной ЩОМ число полувагонов обычно не превышает 6–10 единиц. Ограничение числа полувагонов компенсируется на практике разными способами: уборкой груженых полувагонов с заменой на порожние, вывозом загрязнителей с возвратом порожняка, выгрузкой засорителей на сторону за пределы откоса земляного полотна или перегрузкой в подвижной состав, находящийся на соседнем пути. Длина поезда со ЩОМ (Lщом =32 м), тяговым модулем ПТМ-630 (Lптм = 14 м) и восемью полувагонами (Lв = 10 м) для засорителей L = 126 м.

На этапе отделочных работ первым по фронту работ следует путевой струг СС (Lсс= 23 м) с локомотивом (Lл = 24 м). Длина этого поезда L10 = = 23+ 24 = 47 м. Вторым поездом подается хоппер-дозаторная вертушка из nхд = Wкм

Возможный состав комплексов машин для основных видов путевых работ содержится также в прил. 4.1, 4.2, 4.3.

5 Определение продолжительности «окна»

Продолжительность «окна», то есть период времени, на который перегон закрывается для движения поездов, зависит от ряда факторов: пропускной способности линии, возможностей пропуска поездов по другому пути, производительности комплекса машин и других. При расчетах необходимо учитывать затраты времени на переходы в рабочей зоне, внутрисменные перерывы, пропуск поездов по соседнему пути и другие факторы коэффициентом kо (табл. 5).

Значения коэффициента kо согласно ТУ

| № | Виды работ | kо |

| Работы, выполняемые в интервалы между поездами | 1,45 | |

| Работы в «окно» при движении поездов по соседнему пути | 1,25 | |

| Работы на перегоне, не зависящие от движения поездов | 1,08 | |

| Работы на базе | 1,08 |

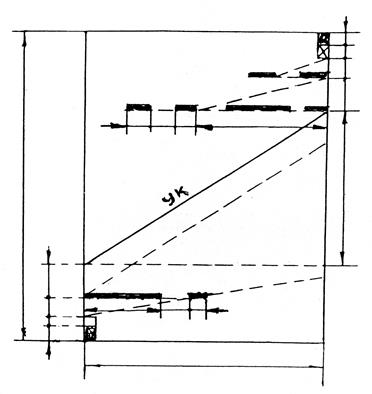

Для этапа смены рельсошпальной решетки при капитальном ремонте двухпутного участка А–Б с бесстыковым путем на железобетонных шпалах продолжительность «окна» выразится суммой (рис.5):

|

|

|

|

|

|

|

|

|

|

tо = tр +

где tр – продолжительность развертывания работ, мин;

tс – продолжительность свёртывания работ, мин.

Продолжительность развёртывания работ определяется суммой:

где tр1 – время оформления закрытия перегона и снятия напряжения в контактной сети, tр1 ≈ 10 мин;

tр2 – время следования ЭЛБ и других машин (рабочих поездов) со станции к месту работ на перегоне со скоростью 30 км/ч при средней удаленности 3 км, tр2 = 3·60/30 = 6 мин;

tр3 – время вывешивания решетки на расстоянии L1 + L2 + 125 = 76 + + 420 + 125 = 621 м (см. рис. 5), то есть до момента, при котором путеразборочный УК займет исходное положение для снятия звеньев на участке 250 м, tр3 = 0,001kо(L1 + L2 + 125)Нэлб = 17 мин (Нэлб = 21,5 мин/км из прил. 4, kо = 1,25 из табл. 4);

tр4 – время снятия звеньев и подготовки участка длиной 250 м к началу укладки звеньев, tр4 = kо250

Суммируя численные значения составляющих, получим: tр = 61 мин.

Время выполнения ведущей операции выражается зависимостью:

tу = kо

где

Время свертывания работ определяется суммой:

где tс1 – уборка путеукладочного поезда и работа машины ВПО на участке L3 + 250 м, tс1 = 0,001kо(L3 + 250)HВПО = 0,001·1,25(420 + 250)33,9 = 28 мин, где HВПО = 33,9 мин/км – норма времени для машины ВПО (прил. 4);

+ 100)1,872Нвпр = 1,25·128·1,872·0,0558 = 17 мин (здесь 1,872 шпал/м в среднем с учетом кривых);

tс3 – приведение ВПО и ВПР в транспортное положение, tс3 = 15 мин;

tс4 – уборка машин с перегона и его открытие, tс4 = 10 мин.

Суммарное время свёртывания работ составит tс = 68 мин. Итак, продолжительность «окна» при капитальном ремонте участка А–Б должна быть tо = 61 + 143 + 70 = 274 мин, или tо = 4 ч 34 мин. Для однопутного участка со звеньевым путем на этапе смены рельсошпальной решетки в расчет продолжительности «окна» вводятся следующие значения составляющих: kо = 1,08, L2 = L3 = 332 м,

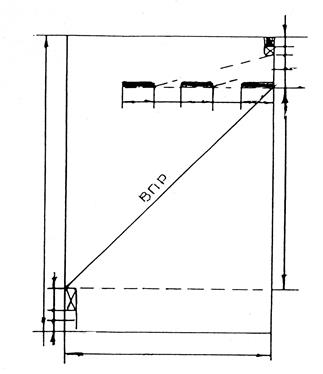

Продолжительность «окна» для этапа глубокой очистки балласта на двухпутном участке по аналогии с предыдущим и рис. 6 определяется суммой:

где tр – продолжительность развёртывания работ, мин;

tщ – продолжительность глубокой очистки щебня, мин;

tс – продолжительность свёртывания работ, мин.

|

|

|

|

|

|

|

|

|

Период развёртывания работ включает:

tр2 – время подачи машин к месту работ на перегоне – по аналогии с предыдущим, tр2 = 6 мин;

tр3 – время подготовки ЩОМ к работе, tр3 ≈ 20 мин.

Общее время развёртывания работ tр = tр1 + tр2 + tр3 = 36 мин. Продолжительность ведущей операции при глубокой очистке щебня

где Hщом = 309 мин/км – техническая норма машинного времени ЩОМ-6БМ (прил. 4).

Период свёртывания работ определяется суммарным временем ряда операций:

где tс1 – приведение ЩОМ в транспортное положение, tс1 = 16 мин;

tс5 – приведение ВПР, ДСП и ПБ в транспортное положение, tс5 = = 15 мин;

tс6 – освобождение перегона от комплекса машин и его открытие для движения поездов, tс8 = 10 мин.

Общее время свёртывания работ tс = 59 мин. Итак, продолжительность «окна» для глубокой очистки щебня составит tо = 36 + 502 + 59 = = 597 мин или около 10 ч, что более чем в два раза превышает продолжительность «окна» на этапе смены рельсошпальной решетки. Некоторое выравнивание продолжительностей «окон» на этих этапах возможно за счет добавления второй щебнеочистительной машины ЩОМ и второй ВПР. Для этого варианта tщ = 502/2 = 251 мин, дополнительное время работы ПБ совместно с ДСП на участке 1,3/2 = 0,65 км tпб = 1,25·0,65·48 = 39 мин и продолжительность «окна» на этапе глубокой очистки щебня снизится до tо = 36 + 251 + 59 + 39 = 385 мин или 6 ч 25 мин. Окончательное решение о необходимости выравнивания затрат времени на разных этапах производственного процесса следует принимать при разработке графика распределения работ по дням.

Продолжительность «окна» для отделочных работ при капитальных ремонтах пути определяется аналогично. Применительно к принятому комплексу машин (прил. 4.1 и рис. 7) она составит tо = tр + tвпр+ tс = 3 ч 40 мин. Окончательное значение продолжительности каждого этапа капитального ремонта пути устанавливается в процессе формирования сводного графика распределения всех работ по дням и участкам их выполнения (рис. 8). Нормативной основой для этого графика служат данные по затратам труда и времени, определяемые в процессе составления соответствующей ведомости (прил. 5).

|

|

|

|

|

|

|

|

|

|

Рис. 7

Аналогичным порядком следует руководствоваться для обоснования продолжительности «окна» и сводного графика всего комплекса работ при среднем и подъемочном ремонтах и планово-предупредительной выправке пути. Для этих видов путевых работ нормативные данные и состав комплексов машин содержатся в прил. 4.2 и 4.3. По ним составляются ведомости затрат труда и машинного времени, формируются графики движения машин и работающих по дням и всем участкам единого фронта работ в требуемой технологической последовательности (рис. 9, 10). Применительно к участку А–Б продолжительность «окна» при среднем ремонте (рис. 6) составляет tо = tр + tщом + tс = tр + kо

|

Рис. 9. График производства среднего ремонта пути:

|

|

Рис. 10. График производства подъемочного ремонта (выправки) пути: