Двигатель ВАЗ 21213 1,7 л

Начиная с 1990 года, производитель Авто ВАЗ работал над двумя проектами – разработка мотора для Нивы большей мощности, чем 2121, и создание ДВС для Жигулей 2107. В итоге проекты объединили, получившийся двигатель 21213 использовали для комплектации Lada 4х4, на «семерку» он не попал, так как больше подходил для модельного ряда полноприводных авто 2121.

Характеристики мотора 21213

Требованиями для мотора внедорожника на момент проектирования были:

- увеличить мощность и крутящий момент, хотя бы на средних оборотах;

- обеспечить приемлемый расход топлива в пределах 12 л/100 км;

- обеспечить базу для инжекторной модификации на перспективу.

В двигателе использован коленвал с «длинным» радиусом кривошипа и цилиндры 82 мм. При обрыве привода газораспределительного механизма он гнет клапана, зато на 3000 об/мин крутящий момент составляет 126 Нм, а мощность повышена до 81 л. с. Заводской тюнинг использовал модернизированное навесное – Карбюратор Солекс, и увеличенные объемы камер сгорания.

Оставшаяся от классических заднеприводных моделей схема двигателя – продольное расположение под капотом относительно движения, подошла для полноприводной схемы без доработок.

Получившиеся технические характеристики версии 21213 имеют вид:

| Изготовитель | АвтоВАЗ |

| Марка ДВС | 21213 |

| Годы производства | 1994 – … |

| Объем | 1690 см 3 (1,7 л) |

| Мощность | 61 кВт (82 л. с.) |

| Момент крутящий | 126 Нм (на 3000 об/мин) |

| Вес | 117 кг |

| Степень сжатия | 9,3 |

| Питание | карбюратор Солекс |

| Тип мотора | рядный |

| Зажигание | трамблер |

| Число цилиндров | 4 |

| Местонахождение первого цилиндра | ТВЕ |

| Число клапанов на каждом цилиндре | 2 |

| Материал ГБЦ | сплав алюминиевый |

| Впускной коллектор | дюралевый |

| Выпускной коллектор | литой чугунный |

| Распредвал | оригинальный профиль кулачков |

| Материал блока цилиндров | чугун |

| Диаметр цилиндра | 82 мм |

| Поршни | оригинальные |

| Коленвал | от 2103 |

| Ход поршня | 80 мм |

| Горючее | АИ-92 |

| Нормативы экологии | Евро-0 |

| Расход топлива | трасса – 8,3 л/100 км смешанный цикл 10,5 л/100 км город – 11,5 л/100 км |

| Расход масла | максимум 0,7 л/1000 км |

| Какое масло лить в двигатель по вязкости | 5W30, 5W40, 10W40, 15W40 |

| Какое масло лучше для двигателя по производителю | Liqui Moly, ЛукОйл, Роснефть |

| Масло для 21213 по составу | зимой синтетика, летом полусинтетика |

| Объем масла моторного | 3,75 л |

| Температура рабочая | 95° |

| Ресурс ДВС | заявленный 80000 км реальный 160000 км |

| Регулировка клапанов | гайки |

| Система охлаждения | принудительная, антифриз |

| Объем ОЖ | 10,7 л |

| Помпа | с пластиковой крыльчаткой |

| Свечи на 21213 | BCPR6ES от NGK или отечественные АУ17ДВРМ |

| Зазор свечи | 1,1 мм |

| Цепь ГРМ | двухрядная, от 2103 с башмаком натяжителя новой конструкции |

| Порядок работы цилиндров | 1-3-4-2 |

| Воздушный фильтр | Nitto, Knecht, Fram, WIX, Hengst |

| Масляный фильтр | с обратным клапаном |

| Маховик | с посадочным диаметром сцепления 200 мм либо 215 мм |

| Болты крепления маховика | М12х1,25 мм, длина 26 мм |

| Маслосъемные колпачки | производитель Goetze, впускные светлые выпускные темные |

| Компрессия | от 10 бар, разница в соседних цилиндрах максимум 1 бар |

| Обороты ХХ | 750 – 800 мин -1 |

| Усилие затягивания резьбовых соединений | свеча – 31 – 39 Нм маховик – 62 – 87 Нм болт сцепления – 19 – 30 Нм крышка подшипника – 68 – 84 Нм (коренной) и 43 – 53 (шатунный) головка цилиндров – три стадии 20 Нм, 69 – 85 Нм + 90° + 90° |

С учетом года выпуска (1994 г.) и низкой степенью сжатия (9,3 единицы) пользователи заливали 92 бензин, а изготовителем движков рекомендовано АИ 91 – 93. О соблюдении протокола экологичности речь еще не шла, поэтому мотор считается Евро-0.

Особенности конструкции

Создавался двигатель 21213 из рабочей версии 2121 с учетом новых разработок для мотора ВАЗ 2107, которые так и не были завершены. Основными отличиями от ДВС Нивы стали:

- поршни новой конструкции;

- изменение параметров ГБЦ и шатунов;

- модернизация коленвала;

- доработка распредвала;

- использование карбюратора Солекс модификации 21073;

- улучшенная система смазки;

- оригинальная конструкция башмака натяжителя цепи.

Подробное описание узлов содержит мануал завода-производителя. Для снижения себестоимости конструкторы использовали преимущественно имеющиеся в производстве детали моторов, уже находящихся в серийном производстве на момент 1994 года:

- блок цилиндров стандартный, от 2103, высота 214,58 мм, межцентровое расстояние цилиндров 95 мм;

- коленвал – взят от 2103 с радиусом кривошипа 40 мм, оборудован дополнительно противовесами, в шейках шатунов просверлены масляные каналы, а их диаметры увеличены на 0,02 мм;

- головка блока цилиндров использована от 21011, но увеличены камеры сгорания (30 см 3 каждая), сточена высота до 111 мм;

- клапанный механизм ГРМ – применен от 2101 без изменений;

- цепь ГРМ – втулочно-роликовая двухрядная от 2103.

Заводская форсировка обеспечила мощность 81 л. с и момент 126 Нм, однако производитель оставил потенциал около 45 – 60 л. с. При этом он рекомендует улучшать своими руками впускной и выпускной тракт без расточки цилиндров и турбирования мотора.

Основной особенностью системы смазки является наличие пробок для накопления, а затем удаления грязи из масла.

Плюсы и минусы

На момент создания ДВС 21213 обладал следующими преимуществами в отношении более ранних версий:

- беспроблемный карбюратор – не требует частой регулировки, при настройке специалистом обеспечивает расход бензина на уровне инжекторного впрыска;

- улучшение характеристик – помимо мощности/крутящего момента повысилась оборотистость и приемистость;

- несколько ремонтных размеров ШПГ – капитальный ремонт можно выполнить несколько раз без покупки нового блока.

Недостатком является избыточный шум при работе ДВС, высокий расход ГСМ и антифриза. В настоящее время вместо стандартных эластичных прокладок ГБЦ можно использовать металлопакеты с большим эксплуатационным ресурсом. Однако потребуется станочная шлифовка поверхности головки и блока, соответственно.

Пользователи отмечают в числе минусов мотора низкое качество заводской сборки. Например, втулки пальцев шатунов впрессованы неправильно – разрезом в произвольном направлении. А максимальные нагрузки эти детали испытывают в мертвых точках, поэтому в литературе рекомендуется запрессовывать из либо под 45 градусов, либо в горизонтальном направлении, что позволит увеличить ресурс этого расходника.

В каких авто использовался?

Устанавливался мотор 21213 на несколько автомобилей АвтоВАЗ:

- Нива 21213 – отечественный трехдверный внедорожник;

- Лада 21313 – удлиненная пятидверная версия Нивы;

- Надежда 2120 – российский минивэн.

В сравнении с базовым вариантом 2121 характеристики двигателя намного выигрывают, выпускается мотор до сих пор.

Техобслуживание

Для нормальной эксплуатации двигатель 21213 следует обслуживать в указанные сроки:

- 10000 км – меняются масло вместе с фильтром;

- 20000 км – проверка работоспособности термостата, обновление фильтра салонного;

- 30000 км – замена фильтра топливного и воздушного;

- 60000 км – обновляются свечи, АКБ и производится прочистка вентиляции картера;

- 100000 км – переустановка кислородного датчика;

- 200000 км – может потребоваться замена цепи ГРМ.

Несмотря на то, что устройство ДВС скопировано с моторов продольного расположения с гораздо более высоким ресурсом, используется он на внедорожнике с неотключаемым полным приводом, поэтому узлы изнашиваются интенсивнее.

Неисправности: причины, устранение

По результатам многолетней эксплуатации мотор 21213 имеет следующие поломки:

| Мотор не запускается | 1)не открывается заслонка карбюратора при воспламенении 3)внутри карбюратора нет бензина | 1)герметизация пускового устройства 2)замена или ремонт 3)промывка фильтров и топливопровода |

| ДВС глохнет в режиме ХХ | 1)поломка системы управления 2)поврежденная трубка дренажа 3)сбой регулировок ХХ | 1)замена шлангов, прокладок и фитингов 3)регулировка холостого хода винтами |

| Повышенные вибрации | Свечи зажигания работают некорректно | Замена свечей |

| Снижение приемистости и мощности | 1)заслонки открываются недостаточно 2)засор воздушного фильтра 4)поломка топливного насоса 5)поломка карбюратора | 1)регулировка привода ДЗ 3)ремонт и регулировки 5)настройки или прочистка |

Официальное руководство по эксплуатации производителя АвтоВАЗ содержит пошаговые действия, позволяющие произвести капремонт или плановое обслуживание собственными силами.

Тюнинг

Карбюраторный двигатель 21213 невозможно перепрошить из-за отсутствия ЭБУ, поэтому производится механический тюнинг:

- замена жиклеров – т125 вZD135 (2 кам.) вместо т110 вDZ150 (1 кам.);

- доработка ускорительного насоса – замена носика;

- очистка от нагара – аппаратами ВД, чистящими средствами.

После этого повысится качество поступления топлива в газораспределительный механизм. Далее необходим тюнинг самого ГРМ:

- расточка седел и увеличение диаметра клапанов;

- аналогичные действия с колодцами толкателей;

- замена форсунок управляющего блока.

Выпускная система модернизируется изменением схемы (вариант 4/2/1 паук) или установкой резонансного глушителя. Во впускном коллекторе выравнивается длина каналов, шлифуются внутренние поверхности литья или для каждого цилиндра монтируется собственный ресивер.

Таким образом, мотор 21213 считается достаточно надежным (оценка +3), но очень шумным силовым приводом внедорожника. В сравнении с предыдущими ДВС увеличена мощность, использован новый карбюратор. Добавилась мощность и крутящий момент на 3000 оборотах.

Разборка и ремонт (переборка) двигателя

Перед разборкой очищаем двигатель от грязи.

Головкой «на 17» отворачиваем три болта крепления к блоку цилиндров кронштейна редуктора переднего моста. |

. и снимаем кронштейн.

Головкой «на 13» отворачиваем четыре гайки крепления к блоку цилиндров кронштейна левой опоры силового агрегата.

. и снимаем кронштейн в сборе с подушкой.

После снятия кронштейнов на их крепежные шпильки и резьбовые отверстия в блоке цилиндров монтируем плиту разборочного стенда и закрепляем двигатель на стенде. Снимаем сцепление (см. тут)

Снимаем маховик и крышку картера сцепления (см. тут).

Головкой «на 13» отворачиваем четыре гайки крепления к блоку цилиндров кронштейна правой опоры силового агрегата.

. и снимаем кронштейн с подушкой. |

Головкой «на 17» отворачиваем три болта крепления к блоку цилиндров кронштейна генератора.

. и снимаем кронштейн.

Круглогубцами ослабляем хомут крепления к патрубку отводящей трубки радиатора отопителя шланга отвода охлаждающей жидкости от дроссельного узла (двигатель ВАЗ-21214) или от блока подогрева карбюратора (ВАЗ-21213). |

Снимаем шланг с патрубка отводящей трубки. |

Головкой «на 10» отворачиваем две гайки крепления фланца отводящей трубки радиатора отопителя к корпусу насоса охлаждающей жидкости. |

Отвернув гайку крепления кронштейна трубки к выпускному коллектору (см. тут).

. снимаем отводящую трубку радиатора отопителя и ее уплотнительную прокладку.

Головкой «на 13» отворачиваем три болта крепления насоса охлаждающей жидкости к блоку цилиндров.

. и снимаем насос охлаждающей жидкости в сборе и его прокладку.

На впрысковом двигателе демонтируем головку блока цилиндров в сборе с ресивером, впускной трубой и выпускным коллектором (см. тут).

На карбюраторном двигателе головку блока цилиндров снимаем в сборе с карбюратором, впускной трубой и выпускным коллектором (см. тут).

Снимаем маслоотделитель системы вентиляции картера, поддон картера и масляный насос (см. соответствующие разделы).

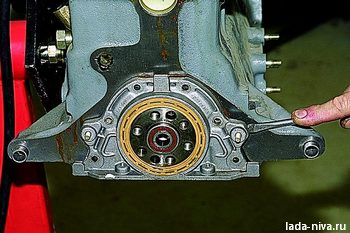

Головкой «на 10» отворачиваем шесть болтов крепления держателя заднего сальника коленчатого вала к блоку цилиндров.

Поддеваем отверткой за приливы держатель заднего сальника. |

. и снимаем держатель в сборе с сальником.

Из пазов держателя сальника извлекаем два специальных болта (с квадратными головками) крепления крышки картера сцепления.

Снимаем прокладку держателя заднего сальника. |

Снимаем крышку привода распределительного вала, демонтируем цепь, звездочку коленчатого вала, валик привода масляного насоса, башмак натяжителя цепи (см. соответствующие разделы).

Накидным ключом «на 10» отворачиваем болт крепления кронштейна сливной трубки маслоотделителя системы вентиляции картера двигателя.

Снимаем кронштейн.

Головкой «на 14» отворачиваем две гайки крепления крышки шатуна (поршень при этом должен находиться в НМТ). |

Постучав по боковым поверхностям крышки молотком с пластмассовым бойком. |

. снимаем крышку шатуна. |

Вынимаем нижний вкладыш шатунного подшипника из крышки. |

Опираясь на торцы стержней шатунных болтов, сдвигаем нижнюю головку шатуна с шатунной шейки коленчатого вала. |

Упираясь деревянной рукояткой молотка в разъем нижней головки шатуна, проталкиваем поршень в цилиндр. |

. и вынимаем поршень с шатуном из цилиндра. |

Вынимаем верхний вкладыш подшипника из головки шатуна.

Аналогичным образом извлекаем поршни с шатунами из других цилиндров.

Зажимаем шатун в тиски с накладками губок из мягкого металла.

Пальцами рук осторожно (не прилагая большого усилия) разжимаем замок верхнего компрессионного кольца.

. и снимаем верхнее компрессионное кольцо. |

Таким же образом снимаем.

. нижнее компрессионное кольцо.

. два диска масляного кольца. |

Снимаем расширитель маслосъемного кольца. |

Для снятия поршня с шатуна.

. поддеваем отверткой стопорное кольцо поршневого пальца.

. и извлекаем его из кольцевой канавки поршня. |

Таким же образом вынимаем второе стопорное кольцо пальца.

Сдвинув поршневой палец.

. извлекаем его из отверстия в поршне.

Снимаем поршень с верхней головки шатуна. |

Если некоторые детали шатунно-поршневой группы не повреждены и мало изношены, то могут быть снова использованы. Поэтому при разборке помечаем детали, чтобы установить их в прежний цилиндр.

Головкой «на 17» отворачиваем два болта крепления крышки коренного подшипника коленчатого вала.

Снимаем крышку коренного подшипника. |

Вынимаем из крышки нижний вкладыш коренного подшипника. |

Таким же образом снимаем еще четыре крышки коренных подшипников.

Вынимаем коленчатый вал из блока цилиндров.

Вынимаем из проточек задней опоры блока цилиндров упорные полукольца. |

Вынимаем из опор блока цилиндров верхние вкладыши коренных подшипников коленчатого вала. |

После разборки двигателя тщательно промываем бензином и очищаем от нагара детали для проверки их технического состояния.

Для определения износа цилиндров.

. нутромером измеряем диаметр цилиндра в четырех поясах и двух плоскостях (параллельно и перпендикулярно оси коленчатого вала).

Схема измерения цилиндров: А и В — направления измерений; 1,2, 3 и 4 — номера поясов

Основные размеры блока цилиндров

Для определения износа юбки поршня.

. микрометром измеряем диаметр в плоскости, перпендикулярной оси поршневого пальца, на расстоянии 55 мм от днища поршня.

Микрометром измеряем диаметры.

. шатунных шеек.

. и коренных шеек коленчатого вала. |

Допустимые биения основных поверхностей коленчатого вала

Шейки коленчатого вала шлифуем до ближайшего ремонтного размера, если их износ или овальность больше 0,03 мм, а также если на шейках есть задиры и риски.

(читайте также статью «Коленвал — шлифовка или ремонт»)

После шлифования шеек коленчатого вала.

. необходимо удалить заглушки масляных каналов.

. тщательно промыть каналы для удаления остатков абразива и продуть сжатым воздухом.

Шлифовку шеек коленчатого вала, удаление и установку новых заглушек проводим на СТО.

Собираем двигатель в обратной последовательности.

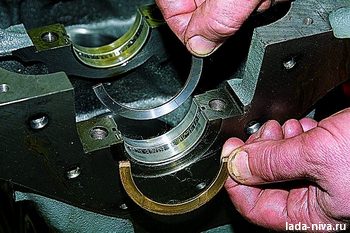

Устанавливаем новые вкладыши подшипников коленчатого вала номинального или ремонтного размера (после шлифовки шеек).

В первую, вторую, четвертую и пятую опоры блока цилиндров устанавливаем верхние вкладыши коренных подшипников с проточками.

. а в третью опору — вкладыш без проточки на внутренней поверхности (такой же, как в крышках коренных подшипников).

Смазываем вкладыши коренных подшипников моторным маслом и укладываем коленчатый вал в опоры.

Вставляем в проточки пятой опоры упорные полукольца, смазанные моторным маслом.

С передней стороны пятой опоры устанавливаем сталеалюминиевое полукольцо, а с задней стороны – металлокерамическое (желтого цвета).

Поверхности полуколец с антифрикционным покрытием (на них выполнены пазы) должны быть обращены к упорным поверхностям коленчатого вала.

Устанавливаем крышки коренных подшипников в соответствии с метками, нанесенными на их наружной поверхности (счет ведется со стороны привода распределительного вала). |

При этом замки верхнего и нижнего вкладышей каждого коренного подшипника должны быть расположены с одной стороны.

Затягиваем болты крепления крышек коренных подшипников предписанным моментом (см. тут).

Поршни к цилиндрам подбираются по классам.

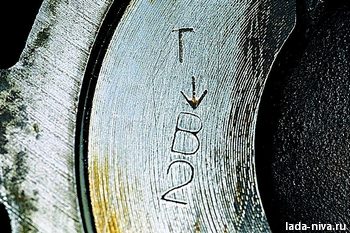

Маркировка размерного класса цилиндров на блоке

Класс диаметра цилиндра, обозначаемый буквами, клеймится на нижней плоскости блока цилиндров (плоскость крепления поддона картера).

Классы диаметров юбки поршня, и отверстия под поршневой палец маркируются на его днище. |

Стрелка на днище поршня при установке его в цилиндр должна быть направлена в сторону привода распределительного вала.

При сборке шатунно-поршневой группы необходимо, чтобы поршневой палец, смазанный моторным маслом, входил в отверстие поршня или шатуна с усилием руки и не выпадал из них при вертикальном положении пальца.

Для проверки зазора в замке поршневого кольца вставляем кольцо в цилиндр и выравниваем кольцо днищем поршня.

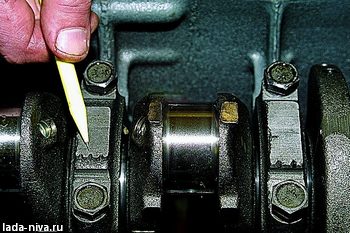

Набором плоских щупов проверяем зазор в замке поршневого кольца.

Смазываем моторным маслом канавки на поршнях.

Устанавливаем на поршни кольца.

Нижнее компрессионное кольцо устанавливаем проточкой («скребком») вниз.

Если на кольце около замка нанесена метка «ВЕРХ» или «ТОР», то кольцо устанавливаем меткой вверх.

Кольца должны проворачиваться в канавках свободно без заеданий.

Располагаем кольца следующим образом:

замок верхнего компрессионного кольца ориентируем под углом 45° к оси поршневого кольца;

замок нижнего компрессионного кольца — под углом 180° к оси замка верхнего кольца;

замок маслосъемного кольца — под углом 90° к оси замка верхнего компрессионного кольца (стык расширителя располагаем со стороны, противоположной замку).

Перед установкой деталей ШПГ смазываем цилиндры, поршни с кольцами и шатунные вкладыши моторным маслом.

Перед установкой поршня в цилиндр надеваем на поршень регулируемую оправку.

. и, стягивая оправку, сжимаем поршневые кольца.

Устанавливаем поршень с шатуном в цилиндр.

Упираясь рукояткой молотка в днище поршня, проталкиваем его в цилиндр.

При установке крышки шатуна номер на шатуне и крышке должен совпадать и располагаться с одной стороны шатуна. |

Гайки крепления шатуна затягиваем предписанным моментом (см. тут). Дальнейшую сборку проводим в последовательности обратной разборке. Уплотнительные прокладки и сальники заменяем новыми. |

При установке маховика ориентируем его так, чтобы установочная (конусная лунка), расположенная на задней плоскости маховика рядом с зубчатым венцом, располагалась напротив шатунной шейки четвертого цилиндра. |

Видео