Pereosnastka.ru

Обработка дерева и металла

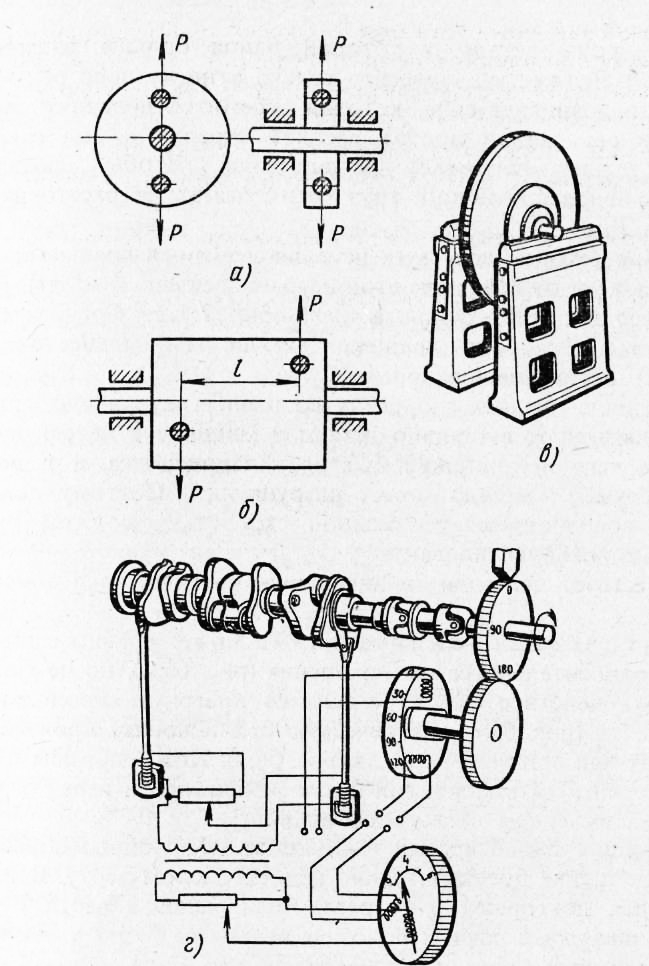

Неуравновешенность деталей выражается в том, что деталь, например шкив, посаженный на вал, шейки которого свободно вращаются в подшипниках, стремится после вращения остановиться в одном определенном положении. Это указывает на то, что в нижней части шкива сосредоточено большее количество металла, чем в его верхней части, т. е. центр тяжести шкива не совпадает с осью вращения.

Ниже рассмотрен неуравновешенный диск, посаженный на вал, который вращается в подшипниках. Пусть его неуравновешенность относительно оси вращения выражается массой груза Р (темный кружок). Неуравновешенность диска заставляет его останавливаться всегда так, чтобы груз Р занимал самое низкое положение. Если к диску на противоположной стороне и на том же расстоянии от оси, что и темный кру-Жок, прикрепим груз такой же массы (заштрихованный кРУжок), то это уравновесит диск. В этом случае говорят, что Диск уравновешен относительно оси вращения.

Рассмотрим деталь, у которой длина больше диаметра. Если ее уравновесить только относительно оси вращения, то возникает сила, которая стремится повернуть продольную ось детали против часовой стрелки и тем самым дополнительно нагружает подшипники. Чтобы избежать этого, уравновешивающий груз располагают на расстоянии от силы.

Сила, с которой действует неуравновешенная вращающаяся масса, зависит от величины этой неуравновешенной массы, расстояния ее от оси, от квадрата числа оборотов ее. Следовательно, чем выше скорость вращения детали, тем сильнее оказывается ее неуравновешенность.

При значительных скоростях вращения неуравновешенные детали вызывают вибрацию детали и машины в целом, в результате чего подшипники быстро изнашиваются, а в некоторых случаях машина может разрушиться. Поэтому детали машин, вращающиеся с большой скоростью, должны быть тщательно отбалансированы.

Существует два вида балансировки: статическая и динамическая.

Статическая балансировка может уравновешивать деталь относительно ее оси вращения, но не может устранить действие сил, стремящихся повернуть продольную ось изделия. Статическую балансировку производят на ножах или призмах, роликах. Ножи, призмы и ролики должны быть калеными и шлифованными и перед балансировкой выверены на горизонтальность.

Операцию балансировки выполняют следующим образом. На ободе шкива предварительно наносят мелом черту. Вращение шкива повторяют 3 — 4 раза. Если меловая черта будет останавливаться в разных положениях, то это будет указывать на то, что шкив отбалансирован правильно. Если меловая черта каждый раз будет останавливаться в одном положении, то это значит, что часть шкива, находящаяся внизу, тяжелее противоположной. Чтобы устранить это, уменьшают массу тяжелой части высверливанием отверстий или увеличивают массу противоположной части обода шкива, высверлив отверстия, а затем залив их свинцом.

Динамическая балансировка устраняет оба вида неуравновешенности. Динамической балансировке подвергают быстроходные детали со значительным отношением длины к диаметру (роторы турбин, генераторов, электродвигателей, быстровращающиеся шпиндели станков, коленчатые валы автомобильных и авиационных двигателей и т. д.).

Динамическую балансировку производят на специальных станках высококвалифицированные рабочие. При динамической балансировке определяют величину и положение массы, которые нужно приложить к детали или отнять от нее, чтобы деталь оказалась уравновешенной статически и динамически.

Центробежные силы и моменты инерции, вызванные вращением неуравновешенной детали, создают колебательные движения из-за упругой податливости опор. Причем колебания их пропорциональны величине неуравновешенных центробежных сил, действующих на опоры. На этом принципе основана балансировка деталей и сборочных единиц машин.

Динамическая балансировка выполняется на электрических автоматизированных балансировочных станках. Они в интервале 1—2 мин выдают данные: глубину и диаметр сверления, массу грузов, размеры контргрузов и места, где необходимо закрепить и снять грузы. Кроме того, выполняется регистрация колебаний опор, на которых вращается уравновешенная сборочная единица, с точностью до 1 мм.

Маховики, шкивы и различные летали, вращающиеся g большими окружными скоростями, должны быть уравновешенными (отбалансированными), иначе машины, в которые входят эти детали, будут работать с вибрациями. Это отрицательно сказывается на работе механизмов оборудования и машины в целом.

Неуравновешенность деталей возникает из-за неоднородности материала, из которого они изготовляются; отклонений в размерах, допущенных при их изготовлении и ремонте; различных деформаций, полученных в результате термообработки; от различной массы крепежных деталей и т.д. Устранение неуравновешенности (дисбаланса) осуществляется балансировкой, которая является ответственной технологической операцией.

Существуют два способа балансировки: статическая и динамическая. Статическая балансировка — это уравновешивание деталей в неподвижном состоянии на специальных приспособлениях — ножевых направляющих, роликах и др.

Динамическая балансировка, предельно уменьшающая вибрации, производится при быстром вращении детали на специальных станках.

Статической балансировке подвергают ряд деталей (шкивы, кольца, гребные винты и др.) На рис. 1, а изображен диск, центр тяжести которого находится на расстоянии е от геометрического центра О. При вращении образуется неуравновешенная центробежная сила Q.

Опорные заостренные, чисто обработанные и закаленные поверхности ножей выверяют линейкой и уровнем на горизонтальность с точностью 0,05—0,1 мм на длине 1000 мм.

Уравновешиваемую деталь надевают на оправку, концы которой должны быть одинакового, притом возможно меньшего диаметра. Это существенное условие повышения чувствительности балансировки без ущерба для жесткости установки оправки с деталью на ножах. Балансировка состоит в следующем: деталь с оправкой слегка подталкивают и дают ей возможность свободно остановиться, ее более тяжелая часть после остановки всегда займет нижнее положение.

Балансируют деталь одним из двух способов: или облегчают ее тяжелую часть высверливанием или вырубанием из нее лишнего металла, либо утяжеляют диаметрально противоположную часть.

Рис. 1. Схемы балансировки деталей:

а — статическая, б — динамическая

На рис. 1, б дана схема динамической неуравновешенности детали: центр тяжести может находиться далеко от ее середины, в точке А. Тогда при вращении на повышенной скорости масса дисбаланса будет создавать момент, опрокидывающий деталь, образуя вибрации и повышенные нагрузки на подшипнике. Для уравновешивания нужно установить добавочный груз в точке А’ (или высверлить массу дисбаланса в точке А). При этом масса дисбаланса и добавочного груза образуют пару центробежных сил, параллельных, но противоположно направленных — Q и — Q, с плечом L, при котором опрокидывающий момент ликвидируется (уравновешивается).

Динамическую балансировку выполняют на специальных станках. Деталь устанавливают на упругие опоры и присоединяют к приводу. Частоту вращения доводят до такого значения, чтобы система вошла в резонанс, что позволяет заметить область колебаний. Для определения уравновешенной силы закрепляют на детали грузы, подбираемые так, чтобы образовалась противоположная сила и, следовательно, противоположно направленный момент.

Балансировка деталей и сборочных единиц

При вращении многих неуравновешенных деталей и сборочных единиц возникают значительные центробежные усилия, которые дополнительно создают увеличенные нагрузки на опоры этих элементов. Кроме того, при вращении неуравновешенная нагрузка создает дополнительные вибрации сборочной единицы, агрегата или всей машины, в результате чего увеличивается изнашивание и разрушение деталей, нарушаются крепления, снижаются надежность и долговечность машины. Поэтому многие детали перед сборкой проверяют на уравновешенность, то есть балансируют. Причиной неуравновешенности (дисбаланса) детали и сборочной единицы служит смещение центра тяжести вращающихся масс относительно оси их вращения из-за неравномерной плотности материала детали, смещения соосности при обработке, неравномерности износа, неточности сборки и из-за других причин.

Различают статическую и динамическую балансировки.

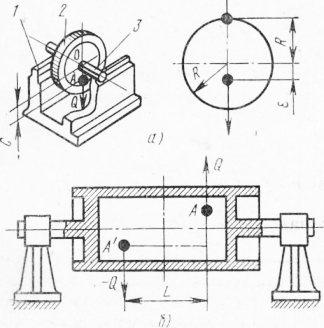

Статическая балансировка детали выполняется на специальных стендах и приспособлениях с горизонтальными призмами или вращающимися роликами. Деталь — маховик закрепляют в специальной оправке и устанавливают на призмы или на диски стенда (приспособления). Деталь не Уравновешена, если при повороте несколько раз на любой угол она самопроизвольно возвращается и занимает одно и то же положение (крайнее нижнее). Для уравновешивания (балансировки) детали необходимо прибавить такой же груз напайкой, наплавкой, постановкой шайб с противоположной стороны или опиловкой и высверливанием снять часть металла с утяжеленной (нижней) стороны. Деталь хорошо статически сбалансирована, если при повороте на любой угол она останавливается всегда в разных положениях.

Статическая балансировка на вращающихся роликах точнее, чем на призмах.

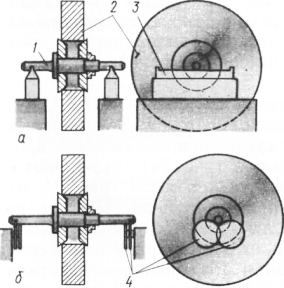

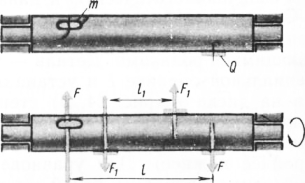

Динамическая балансировка. Сущность динамической балансировки заключается в следующем. Если длинную деталь с неуравновешенной массой т статически отбалансировать грузом Q, то при вращении ее вокруг оси возникнут две центробежные силы F. Эти силы, равные по значению и действующие в противоположные стороны на расстоянии (плече) одна от другой, образуют момент пары сил И, стремящийся повернуть деталь — вал. В результате этого опоры вала испытывают дополнительную нагрузку, которая вызывает вибрацию ..узла и машины в целом. Нагрузки на опоры и вибрация возрастают с увеличением частоты вращения детали. Чтобы уравновесить возникающий момент пары сил FI, необходимо приложить к детали равный ему, но противоположно направленный момент пары сил Fl.

Таким образом, динамическая балансировка заключается в уравновешивании возникающего момента пары сил при помощи уравновешивающих грузов или в снятии масс, возмущающих этот момент. Выполняют динамическую балансировку на балансировочных машинах. Деталь помещают на специальные опоры машины, которые при вращении детали колеблются под действием неуравновешенных сил. Амплитуда колебания опор указывает на значение возникающих центробежных сил инерции и их моментов. Если деталь динамически сбалансирована, колебания опор прекращаются. Уравновешивают деталь так же, как и при статической балансировке, снятием металла, сверлением или постановкой пластин, шайб, наваркой и т. п.

Обычно короткие детали, диаметр которых превышает длину (маховики, шкивы, диски, крыльчатки и др.), подвергают статической балансировке, а длинные детали, длина которых значительно больше диаметра (коленчатые и карданные валы и др.), — динамической балансировке.

Рис. 1. Схема статической балансировки деталей:

а — на призмах; б — на дисках; 1 — оправка; 2 — балансируемая деталь; 3 — призма; 4 — диски.

Рис. 2. Схема динамического уравновешивания детали.

Балансировка — это определение величины и места и устранение дисбаланса, то есть неуравновешенности быстровращающихся деталей и сборочных единиц, возникающей вследствие неоднородности материала, погрешностей изготовления и сборки и вызывающей дополнительные напряжения в деталях, вибрации, снижение точности и ресурса машины.

Различают неуравновешенности статическую и динамическую. В первом случае центр тяжести детали или узла не совпадает с осью вращения, что характерно для деталей, у которых диаметр больше длины. Динамическая неуравновешенность характерна для деталей или узлов, длина которых значительно больше диаметра. При их вращении неуравновешенные массы будут находиться в разных плоскостях, перпендикулярных оси,- что приводит к возникновению пары центробежных сил, вызывающих вибрации и динамические нагрузки в машине.

Уравновешивание детали достигается либо удалением излишка материала с утяжеленной стороны путем высверливания, спиливания с нерабочей поверхности, либо закреплением груза на противоположной (облегченной) стороне детали (если это не мешает работе узла), что приводит к ее безразличному положению на стенде при нескольких повторных операциях балансировки.

Балансировка деталей и узлов

При вращении с большой скоростью неуравновешенных деталей и узлов возникают дополнительные нагрузки, действующие; как на эти детали и узлы, так и на их опоры. К деталям и узлам, требующим балансировки, относятся: коленчатый вал, шкив коленчатого вала, шкив вала водяного насоса, лопасти вентилятора, шкив компрессора, коленчатый вал в сборе с маховиком и сцеплением, карданный вал в сборе, колесо с шиной в сборе и др. Балансировка (уравновешивание) таких деталей и узлов является одним из условий повышения надежности и долговечности автомобилей. При ремонте автомобилей балансировка деталей и узлов может быть нарушена, поэтому их необходимо проверять и в случае необходимости вновь подвергать балансировке.

Равновесие деталей и узлов может быть статическим и динамическим.

При статическом равновесии центр тяжести находится на оси вращения детали или узла. При динамическом равновесии необходимо, чтобы центр тяжести детали или узла также находился на оси вращения и при этом отсутствовали какие-либо моменты центробежных сил, действующих в плоскости, проходящей через ось вращения.

Статическая балансировка. В качестве примера рассмотрим балансировку детали, установленной на валу (или на специальной оправке), опирающемся на горизонтальные направляющие 3. Под действием неуравновешенной массы т эта деталь самопроизвольно повернется и займет положение, при котором неуравновешенная масса будет находиться в крайнем нижнем положении .

При вращении детали возникает неуравновешенная центробежная сила, которая, как было отмечено выше, создает дополнительную нагрузку на вал и на его опоры.

Для уравновешивания детали к ней нужно прикрепить уравновешивающий груз, расположив его с диаметрально противоположной стороны по отношению к неуравновешенной массе. При этом моменты сил тяжести неуравновешенной массы и уравновешивающего груза относительно оси вращения детали должны быть равны. Этим обеспечивается равновесие детали.

Равновесие может быть достигнуто также путем удаления части металла детали со стороны неуравновешенной массы (спиливанием или высверливанием).

Статической балансировке подвергают обычно плоские детали и подгруппы — например маховики, ведомые диски сцепления, вентиляторы, а также некоторые узлы — ступицы колес в сборе с тормозными барабанами, нажимной диск сцепления в сборе с кожухом.

Статическую балансировку производят с помощью приспособлений, устанавливая детали на горизонтальных призматических параллелях или на попарно установленных вращающихся дисковых роликах. Дисковые ролики в таких приспособлениях установлены на шариковых подшипниках, что сводит до минимума сопротивление вращению. Поэтому роликовые приспособления дают большую точность балансировки.

При балансировке очень трудно устранить дисбаланс полностью, поэтому техническими условиями предусматривается допустимый дисбаланс для той или иной детали.

Динамическая балансировка. При вращении вала возникают две противоположно направленные центробежные силы. Эти силы находящиеся друг от друга на расстоянии, создают момент, который вызывает динамическое неравновесие вала. В результате вал и его опоры будут испытывать дополнительную нагрузку.

Момент этой пары сил может быть уравновешен другой парой сил, приложенной к валу, действующей в той же плоскости и создающей равный противодействующий момент. Таким образом, динамическое неравновесие может быть устранено только уравновешивающей его парой сил.

Для динамического уравновешивания детали к ней, в плоскости. действия момента необходимо приложить две массы m1=mа на равном расстоянии от оси вращения, в результате чего при вращении вала возникнут центробежные силы Р1 и Р2, которые создадут момент пары сил Р1L, противодействующей моменту F1L и уравновешивающий его. Такие уравновешивание называется динамической балансировкой.

Динамическую балансировку деталей и узлов производят на специальных балансировочных станках, в основу их работы положен метод разделений суммарного дисбаланса балансируемого узла для корректирования его в двух заданных плоскостях. В случае динамической неуравновешенности узла опоры будут колебаться; вместе с ними будут колебаться и катушки в магнитных полях постоянных магнитов и в их обмотках появится ЭДС.

Величина этих ЭДС будет пропорциональна амплитуде колебаний катушек. Напряжение электрического тока в цепи катушек усиливается трансформатором-усилителем и замеряется с помощью прибора , имеющего шкалу, градуированную в единицах дисбаланса. Одновременно с вращением балансируемого узла вращается ротор генератора.Статор этого генератора может поворачиваться и, вследствие особого расположения в нем катушек, изменять при этом показания прибора .

Балансировочный станок имеет две параллельные электрические схемы, что позволяет при включении с помощью переключателя 14 каждой схемы в отдельности определять неуравновешенность в двух плоскостях — I—I и II—II.

Плоскости, в которых необходимо производить корректирование, устанавливаются заранее и зависят от конструкции балансируемого узла. В этих плоскостях для устранения дисбаланса узла производят снятие металла (высверливанием), установку шайб или приварку специальных металлических пластинок. Место установки шайб и приварки пластинок или место, где можно удалить металл, указывается в, технических условиях на балансировку того или иного узла. Таким образом добиваются, чтобы дисбаланс узла находился в пределах допусков, установленных техническими условиями. Электрические балансировочные станки дают возможность производить балансировку деталей и узлов с большой точностью.

На ремонтных предприятиях балансировке подвергают некоторые узлы, так как в результате замены отдельных деталей она может быть нарушена. Кроме того, необходимо балансировать коленчатые валы двигателей после восстановления их шеек наплавкой. Точность балансировки зависит от конструкции и назначения узлов и деталей, скорости их вращения и допустимой вибрации при работе/