- Литьевые машины

- Перейти на страницу.

- Литьевые машины

- Узлы литьевой машины

- Узел впрыскивания литьевой машины

- Узел смыкания литьевой машины

- Принцип работы литьевой машины

- Термопластавтоматы Chen Hsong

- Конструкция термопластавтомата – устройство инжекционно-литьевой машины

- Конструкция термопластавтомата – устройство инжекционно-литьевой машины

- Узел впрыска

- Загрузочный бункер

- Материальный цилиндр

- Сопло

- Привод

- Узел смыкания

- Колонны

- Плиты

- Устройство запирания пресс-формы

- Устройство выталкивания

- Узел пластикации и впрыска

Литьевые машины

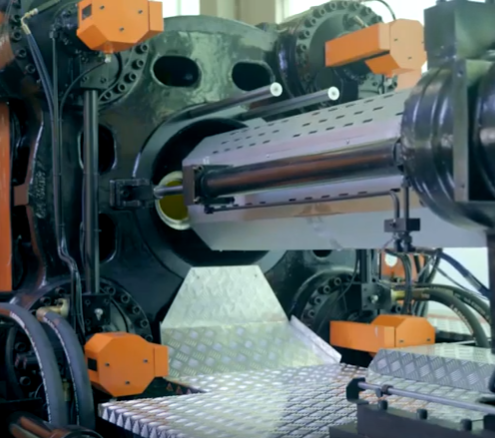

ООО Торговая компания «Руно» стремительно и уверенно развивает такое направление своей деятельности, как литье пластмасс под давлением. Для этих целей у нас был открыт цех, оснащенный термопластавтоматами (ТПА) марки ДЕ3132-250Ц1. Изначально цех обладал одним автоматом для литья пластмасс под давлением, а на сегодняшний день в его составе уже более четырех литьевых машин.

Перейти на страницу.

Литьевые машины

Для литья под давлением пластмасс используют литьевые машины — термопластавтоматы (ТПА). Существующие литьевые машины принято подразделять на группы. Разделяют их по таким признакам: по назначению литьевые машины, по взаимному расположению осевых линий узла впрыскивания и узла смыкания формы относительно станины, по способу пластикации и по конструкции привода.

Рис. 1. Схема расположения узла смыкания формы и узла впрыскивания в литьевой машине:

а – горизонтальной, б – вертикальной, в, г – угловой. 1 – узел смыкания, 2 – узел впрыскивания, 3 – станина

Литьевые машины бывают специальные, те которые предназначены для промышленной переработки определенного термопласта в определенное изделие, универсальные — предназначенные для промышленной переработки термопластов основных видов, а так же лабораторные, которые предназначенные для проведения исследовательских работ. Еще различают литьевые машины по взаимному расположению осевых линий узла впрыскивания и узла смыкания формы относительно станины (горизонтальные, вертикальные и угловые). Также ТПА делят на поршневые, поршневые с предварительной пластикацией и червячные по способу пластификации и на гидравлические, гидромеханические, механические и пневматические по конструкции привода.

Однопозиционные термопластавтоматы марки ДЕ3132-250Ц1, которыми оснащен наш цех по литью пластмасс под давлением полимерных материалов относятся к аппаратам с горизонтальным расположением осевых линий узла впрыскивания.

Узлы литьевой машины

Процесс литья пластмасс под давлением складывается из двух основных операций: нагрева термопласта до пластичного состояния в нагревательном цилиндре литьевой машины (наиболее длительная часть цикла) и формования изделия в охлаждаемой форме. Благодаря разделению процесса на две операции производительность литья под давлением значительно превышает производительность прямого прессования.

Литьевая машина состоит из двух основных частей. Первая часть это узел впрыскивания (или инжекционной части), который предназначен для нагревания и последующего выдавливания (инжекции) расплавленного термопласта через сопло в литьевую форму. Вторая часть — узел смыкания формы (или прессовой части), который предназначен для закрытия и открытия литьевой формы, для противодействия усилиям, возникающей в ней при формовании изделий, и для извлечения изделий из формы.

Узел впрыскивания литьевой машины

Теперь немного поподробнее об этих узлах. Итак, узел впрыскивания состоит из множества частей, а именно: из нагревательного цилиндра, материального поршня, который создает давление на материал, торпеды, поршня дозирующего устройства, бункера для загрузки гранул термопласта, гильзы или держателя для термопары, сопла и электрообогревов. Этот самый электрообогрев обычно представляет собой элементы сопротивления, закрепленные на наружной поверхности нагревательного цилиндра.

Часть этого цилиндра, находящаяся у загрузочного отверстия, называется приемной камерой. Камера охлаждается проточной водой, поступающей из водопроводной сети и проходящей по каналам. В некоторых машинах камера представляет собой отдельную часть, имеющую разъемное соединение с нагревательным цилиндром.

Узел смыкания литьевой машины

А вот узел смыкания формы состоит из кронштейна, пружин, подвижных плит на которых установлены пуансон и матрица литьевой формы, устройства с возвратно-поступательным движением для открытия и закрытия формы и упора. Матрица снабжена выталкивающей системой, состоящей из траверсы, стержневых выталкивателей и пружин. В теле пуансона и матрицы сделаны отверстия для прохождения охлаждающей воды.

Принцип работы литьевой машины

Начало работы литьевой машины начинается с включения электрообогрева. Температура нагрева различных зон нагревательного цилиндра повышается по направлению к соплу. Она замеряется термопарами и автоматически поддерживается терморегулятором.

За время пребывания в цилиндре гранулы термопласта должны нагреется и перейти в пластическое состояние. Гранулированный термопласт загружают в бункер с дозирующим устройством. Из бункера пластмасса поступает в загрузочную камеру при отходе поршня вправо.

Термопластавтоматы Chen Hsong

Конструкция термопластавтомата – устройство инжекционно-литьевой машины

Конструкция термопластавтомата – устройство инжекционно-литьевой машины

Термопластавтомат или инжекционно-литьевая машина – это сложное технологическое оборудование , состоящее из рабочих узлов, исполнительных механизмов и блока управления, а также имеющее температурные, скоростные, нагрузочные и др. параметры.

Общую конструкцию термопластавтомата можно представить следующим образом:

- узел впрыска

- узел смыкания

- основание

- система приводных механизмов

- контроллер

Узел впрыска осуществляет загрузку материала, его расплав и подачу к узлу смыкания. В состав узла впрыска входит загрузочный бункер, материальный цилиндр, нагреватели, шнек, сопло. Загрузка полимерного материала осуществляется через загрузочный бункер, далее он поступает в материальный цилиндр, потом вращательными движениями шнека происходит транспортировка материала к соплу. На этом пути материал нагревается и переходит в вязкотекучее состояние.

В задачу узла смыкания входит закрытие и раскрытие литьевой формы, создание усилия, необходимого для сохранения формы в закрытом виде. Нужное усилие может быть создано под действием колено-рычажного или гидравлического механизма, а также их комбинации. Конструкция узла смыкания также должна обеспечивать простое извлечение готового изделия.

Основание термопластавтомата – неподвижная часть станка, необходимая для крепления рабочих узлов машины. Оно должно отвечать таким требованиям как жесткость, виброустойчивость, прочность, износостойкость.

Управление работой термопластавтомата происходит с помощью электронного контроллера .

Узел впрыска

Наибольшую популярность в использовании при литье пластмасс под давлением получили узлы впрыска шнекового типа. Они обладают хорошими свойствами пластикации и удобством в работе. Рассмотрим устройство шнекового узла впрыска более подробно.

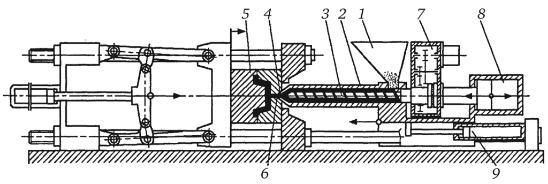

1 – загрузочный бункер, 2 – материальный цилиндр, 3 – шнек, 4 – сопло, 5 – литьевая форма, 6 – литниковое отверстие, 7 – привод вращательного движения шнека, 8 – привод возвратно-поступательного движения шнека, 9 – привод подвода материального цилиндра.

Загрузочный бункер

Загрузочный бункер обеспечивает непрерывную подачу гранулированного или порошкообразного материала в узел впрыска. Корпус бункера устанавливается над загрузочным отверстием материального цилиндра. В нижней части бункера имеется заслонка, которая используется в случае необходимости прекратить подачу материала.

Материальный цилиндр

Материальный цилиндр – это прямой металлический цилиндр, внутри которого находится шнек. Материальный цилиндр условно делится на две зоны – зона загрузки и зона пластикации.

В зоне загрузки осуществляется подача материала на шнек, а в зоне пластикации происходит плавление полимерного материала. По всей длине зоны пластикации на цилиндре установлены кольцевые нагреватели, количество которых зависит от соотношения длина/диаметр шнека и специфике термопластавтомата. Каждый нагреватель отвечает за свою зону нагрева, при этом температура каждой зоны регулируется отдельно.

Шнек является основным рабочим инструментом узла впрыска. Он отвечает за транспортировку пластической массы в материальном цилиндре от зоны загрузки к соплу, при этом обеспечивая ее перемешивание, сжатие и гомогенизацию, а также создает необходимое для впрыска давление.

Основным параметром шнека является соотношение длины рабочей части к наружному диаметру шнека.

Длину рабочей части шнека можно разделить на три зоны – загрузка, пластикация, дозирование. В зависимости от специфики литья под давлением существуют различные модификации шнека с разным соотношением длины зон, но для широкого применения используются универсальные шнеки.

Сопло

Главные функции сопла – это впрыск расплавленного материала в пресс-форму и предотвращение подтекания расплава. Для максимально плотного прилегания сопла к литниковой втулке пресс-формы, наконечник сопла имеет конусообразную форму.

Привод

Чтобы привести шнек в движение необходимо создать крутящий момент, для этих целей на термопластавтомате установлен привод шнека. В конструкциях разных ТПА используются разные системы приводов – гидравлические, гидромеханические и электрические.

Гидравлическая система с насосом и системой регулирования с обратной связью обеспечивает точное управление подачей насоса и давлением рабочей жидкости. Это позволяет стабильно управлять скоростями перемещения механизмов независимо от температуры масла, приводит к уменьшению затрат на обслуживание, снижению энергопотребления, повышению надежности и простоты обслуживания.

Электрический привод обеспечивается двумя электродвигателями, способными создавать большой крутящий момент при регулируемой небольшой частоте вращения вала.

Также существуют ТПА с сочетанием гидравлического и электромеханического привода: гидромеханический привод со встроенным редуктором, с выносным редуктором и др.

Кроме привода шнека большинство машин имеет отдельный привод для подвода к форме узла впрыска. При этом существует два варианта:

- узел впрыска целиком передвигается на салазках по направляющим, установленным на основании термопластавтомата

- узел закреплен на колоннах, которые выполняют функцию направляющих при движении узла.

Как правило, привод движения узла впрыска обеспечивается одним или двумя гидроцилиндрами. Исключением являются только ТПА с электрическим приводом.

Узел смыкания

Функциями узла смыкания являются:

- Обеспечение плотного смыкания обеих частей пресс-формы на этапе впрыска расплава

- Выдержка отливки под давлением

- Размыкание формы и извлечение готового изделия

Надежное запирание пресс-формы является ключевым параметром для получения качественной отливки. Также играет роль скорость движения формы и качество извлечения готового изделия.

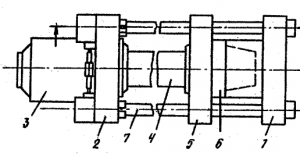

В конструкцию узла смыкания входят: колонны, плиты (подвижная плита и неподвижная плита), устройство обеспечивающее движение подвижной плиты и надежное запирание формы, устройство обеспечивающее движение выталкивателей.

По виду привода все конструкции узлов смыкания форм можно разделить на гидравлические, пневматические, гидромеханические, пневмомеханические и механические (полностью электрические).

1 – передняя неподвижная плита, 2 – задняя неподвижная плита, 3 – привод, 4 – шток, 5 – подвижная плита, 6 – полуформа, 7 – направляющая колонна.

Колонны

Колонны выполняют роль направляющих, по которым перемещается подвижная плита с установленной на ней полуформой, а также на них замыкается усилие, которое возникает при запирании пресс-формы и выдержки под давлением. Направляющие колонны представляют собой прочные стальные стержни, с минимальной чувствительностью к переменным нагрузкам и пульсациям.

Узел смыкания термопластавтомата обычно оснащен двумя или четырьмя колоннами, также существуют и бесколонные узлы смыкания. Двухколонные узлы смыкания чаще используются на машинах малой мощности, а в бесколонных машинах усилие замыкается в С образных рамах.

Плиты

Плиты необходимы для монтажа пресс-формы. Полуформа с литниковым каналом устанавливается на неподвижной плите, а полуформа с выталкивателями – на подвижной. Плиты являются наиболее нагруженной частью узла смыкания, поэтому чаще всего изготавливаются из стали. Плоскости подвижной и неподвижной плит должны быть строго параллельными, это имеет большое значение для снижения износа направляющих колонн и для обеспечения равномерного распределения нагрузки.

Конструкция плит определяется системой запирания и комплектацией ТПА.

Устройство запирания пресс-формы

На термопластавтоматах большой мощности преимущественно используют гидравлические двухступенчатые устройства запирания пресс-формы, в машинах средней мощности применение двухступенчатых гидравлических устройств не превышает 10—15 %. На ТПА малой и средней мощности преобладают гидромеханические и механические устройства смыкания.

Устройство выталкивания

Для того, чтобы станок для литья пластмасс мог работать в автоматическом режиме, литьевая форма должна быть оборудована системой выталкивания готовой продукции. Движения выталкивателей обеспечивается приводными устройствами. В простейшем варианте — это регулируемые упоры для хвостовиков литьевых форм, в современных конструкциях ТПА предпочтение отдается механическим или гидравлическим устройствам.

Узел пластикации и впрыска

Основные задачи узла пластикации заключаются в расплавлении полимера, сборе расплава в шнековой камере, впрыске расплава в формующую полость литьевой формы и поддержании давления выдержки в процессе охлаждения. Узел пластикации и впрыска показан на рисунке 1 [4].

1 – червяк; 2 – материальный цилиндр; 3 – сопло; 4 – гидропривод впрыска и «подпора»;

5 – привод вращения червяка; 6 – привод перемещения узла пластикации

Рисунок 1.1 – Схематическое изображение узла пластикации [4]

Основными элементами узла пластикации являются:

– обратный клапан (на рисунке не обозначен);

Бункер, кольцевые нагреватели и шнек имеют много общего с соответствующими деталями части одношнекового пластицирующего экструдера, за исключением того, что шнек литьевой машины может совершать возвратно-поступательные движения, обеспечивая накопление расплава и его впрыскивание в форму.

Материальный цилиндр выполняется в виде толстостенной оболочки, в ряде случаев – с гильзой из высококачественной коррозионностойкой стали. На цилиндре устанавливаются кольцевые зонные электронагреватели

(рисунок 2). В стенке цилиндра высверлены глухие отверстия для термопар. Вблизи загрузочного отверстия в цилиндре предусмотрены каналы для охлаждения этой зоны.

1 – внутренняя металлическая обшивка; 2 – изоляция; 3 и 5 – нагревательная проволока; 4 и 6 – изоляция; 7 – металлическая промежуточная обшивка;

8 – внешняя металлическая обшивка; 9 – стягивающие болты; 10 – штепсельный разъем

Рисунок 1.2 – Электрический ленточный нагреватель для терморегулирования материального цилиндра

Разница между температурой нагревателей по зонам пластикационного цилиндра обычно составляет 10-20 ºС, увеличиваясь от зоны загрузки к соплу. Для низковязких материалов температура сопла устанавливается ниже, чем в зоне дозирования, чтобы предотвратить вытекание расплава.

Поскольку с ростом температуры снижается термостабильность расплава, то необходимо учитывать, что продолжительность пребывания материала в пластикационном цилиндре не должна быть больше времени термостабильности расплава при данной температуре.

Устройство шнека (червяка) литьевой машины

(рисунок 1.3) отражает особенности его эксплуатации, заключающиеся в следующем: периодичность вращения; возвратно-поступательный характер движения вдоль оси цилиндра с высоким давлением на расплав в момент инжекции; объем расплава, подготавливаемого к перемещению в форму, должен сохранять гомогенность, которая достигнута при пластикации полимерного материала. Максимальный осевой ход шнека составляет величину, равную трем его диаметрам.

Хотя наиболее распространенным типом шнека, используемого в ЛМ, является трехзонный шнек, осуществляющий пластикацию полимера, на этапе, следующем за расплавлением материала, в целях удаления летучих продуктов и влаги нередко используются двухступенчатые шнеки со штуцером во второй зоне материального цилиндра.

Рисунок 1.3 – Устройство шнека

Как правило, длина шнека приводится как кратное его диаметру D. Длина современных универсальных шнеков составляет 20D.Подобная длина – это следствие растущих требований, предъявляемых к производительности пластикатора, однородности расплава и износостойкости. Такие шнеки могут быть использованы для переработки всех наиболее распространенных видов термопластов и обеспечивают достаточную пластикацию практически во всех возможных случаях.

Гигроскопичные материалы (ПММА, ПС, ПА) могут быть переработаны без предварительной сушки с помощью дегазирующих шнеков. В этом случае пластицирующая способность машины снижается на 15-50% по сравнению с обычными шнеками.

Вращательное движение шнека обеспечивается гидравлическим или электрическим двигателем, а его осевое перемещение – рабочим поршнем (плунжером) с гидравлическим цилиндром.

Для предотвращения передачи давления на полимер, находящийся в винтовом канале червяка, на его головной части устанавливается наконечник с обратным клапаном (рисунок выше). Это, во-первых, позволяет при впрыске сохранить неизменным подготовленный к инжекции объем расплава, и,во-вторых, исключить полностью или в значительной степени образование встречного, обратного потока расплава, снижающего пластикационную способность шнека. Обратный клапан изображен на рисунке 1.4. Если используется клапан высокого качества, то в канал шнека при впрыске возвращается не более 5% расплава.

Рисунок 1.4 – Конструкции наконечников с обратным клапаном

Сопло (мундштук) расположено на конце узла пластикации и в момент впрыска плотно прижимается к литниковой втулке.

Проточный канал мундштука по возможности должен быть обтекаем и при впрыске плотно прилегать к литьевой головке, что предотвратит вытекание расплава через зазор между мундштуком и литниковой втулкой формы. При этом следует иметь в виду, что радиус сферы мундштука всегда меньше, чем радиус сферы литниковой втулки, и, кроме того, диаметр отверстия мундштука должен быть меньше диаметра канала литниковой втулки (рисунок 1.5).

Конструкции мундштука зависят от свойств перерабатываемого полимерного материала.

Различают мундштуки свободного истечения и мундштуки с клапаном.Первые рекомендуется использовать в том случае, когда вязкость полимерного расплава настолько высока, что в процессе дозирования расплав из мундштука не выступает. За счет возможности декомпрессии в большинстве случаев используется мундштук свободного истечения, применение которого благоприятно с точки зрения реологии. Таким образом, наиболее простым является открытое сопло; при его использовании достаточно обеспечить лишь минимальное давление впрыска.

а – больший радиус мундштука – масса застревает между литниковой втулкой и мундштуком; b – радиусы одинаковы, однако отверстие мундштука больше, чем отверстие литниковой втулки, литник не извлекается из литьевой формы; с – правильное конструктивное решение

Рисунок 1.5 – Схематическое отображение мундштука с различными радиусами

На рисунке 1.6 представлено схематическое изображение мундштука свободного истечения.

а) для расплавов средней вязкости с цилиндрическим каналом истечения; б) с каналом истечения с обратной конусностью

Рисунок 1.6 – Мундштук свободного истечения

При переработке некоторых полимеров (например, ПВХ и полиформальдегида) применение такого мундштука обеспечивает возможность отвода выделяющихся газов[4,6].

Узел смыкания

Задача узла смыкания в литьевой машине состоит в том, чтобы открывать и закрывать форму, а также обеспечивать плотное запирание формы, что исключает вытекание расплава при ее заполнении и в процессе формообразования. В современных машинах чаще всего используются узлы смыкания одного из трех наиболее распространенных типов: механический, гидравлический или комбинированный (сочетающий первые два способа).

На рисунке 1.7 представлен рычажно-коленчатый механизм в положениях с открытой и закрытой литьевой формой. Хотя эта система, по сути, является механическим устройством, она приводится в действие гидравлическим приводом. Преимущество использования рычажно-коленчатого механизма состоит в том, что к моменту полного смыкания литьевой формы главные рычаги механизма располагаются по одной, осевой, линии, и в этом положении создается максимальное расчетное усилие смыкания.

1 – задняя плита; 2 – рычажно-коленчатая система; 3 – подвижная плита;

4 – направляющая колонна; 5 – неподвижная плита; 6 – литьевая форма;

7 – гидравлический цилиндр

Рисунок 1.7 – Узел смыкания с коленчато-рычажным механизмом

На рисунке 1.8 представлено схематическое изображение гидравлического узла смыкания в открытом и закрытом положениях. Преимущество гидравлической системы заключается в том, что в любом положении формы достигается максимальное усилие смыкания, а также в том, что система может работать с литьевыми формами разных размеров, не требуя сложной регулировки [5].

1 – клапан предварительного наполнения; 2 – бак с рабочей жидкостью;

3 – главный цилиндр; 4 – цилиндр возвратного хода; 5 – цилиндр ускоренного хода;

6 – направляющая колонна;7 – подача рабочей жидкости гидравлической системы

Рисунок 1.8 –Гидравлический узел смыкания [5]