Вакуумные насосы пожарных машин

Основным элементом вакуумных систем являются вакуум-насосы. На отечественных и зарубежных пожарных машинах мотопомпах используют вакуум-насосы следующих типов: динамич. струйные, поршневые (Rosenbauer, TROKOMAT), объёмные пластинчатые (шиберы) Разновидностью пластиночного является вакуум-насос мотопомпы МП – 600 и водокольцевые применяются фирмами Bachert, Metz (ФРГ) и Godiva (Англия).

Вакуумный насос «TROKOMAT»

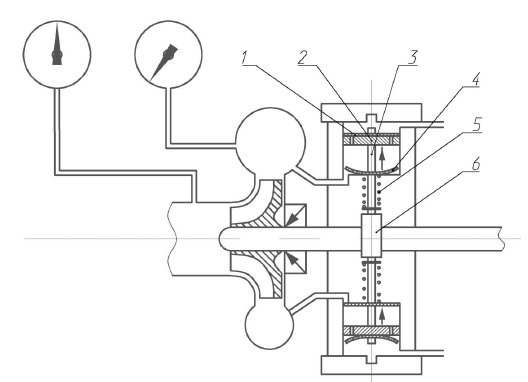

Вакуум-насос состоит из двух поршней со штоками 4 расположеных в поршневых камерах, в каждой из которых размещены сам поршень, возвратная пружина 3 и две эластичные резиновые мембраны 1 и 2, выполняющие роль обратных клапанов.

Вакуумная система «TROKOMAT»:1- нагнетательный клапан; 2- поршень; 3- шток; 4- всасывающий клапан; 5 – возвратная пружина; 6- эксцентрик.

Насос приводится в действие от эксцентрика 6, который попеременно перемещает поршни со штоками 3, причѐм в насосах фирмы Ziegler этот эксцентрик выполнен на приводном валу основного насоса. При перемещении верхнего штока поршня вверх в этой поршневой камере

создаѐтся разрежение, под действием которого клапан 1 аналогичный клапану 4 прижимается атмосферным давлением к поршню и перекрывает отверстие в поршне. Клапан 4, наоборот, открывается, и воздух из полости центробежного насоса через канал засасывается в поршневую камеру под поршень. Как только эксцентрик 6 выйдет из контакта со штоком, возвратная пружина 5 перемещает поршень вниз. Воздух в подпоршневом пространстве сжимается, и в поршневой камере создаѐтся избыточное давление, которое прижимает клапан 4 (при этом перекрываются отверстия сообщающие полость центробежного насоса с вакуумным

насосом) и отжимает клапан 1, сообщая при этом поршневую камеру через

отверстия в поршне с атмосферой. Воздух из поршневой камеры выходит в

атмосферу, на чѐм рабочий цикл заканчивается, повторяясь при каждом очередном

После того как центробежный насос заполнится и выйдет на рабочий режим,

вода из его напорной полости по специальным трубопроводам и каналам поступает

в подпоршневое пространство и, сжимая пружину 5, отводит поршни вместе с их

штоками от эксцентрика 6 (до упора поршней в корпус). В результате клапан1

зажимается между корпусом и поршнем и, таким образом, вакуум-насос

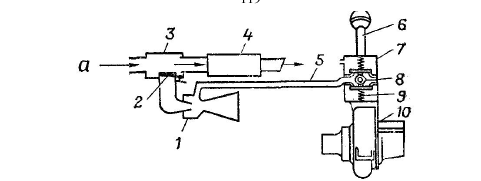

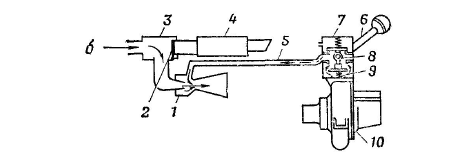

Схема вакуумной системы: газоструйный вакуумный аппарат выключен, отработавшие газы двигателя внутреннего сгорания идут в глушитель; 1-струйный насос; 2 — заслонка; 3 — корпус газоструйного вакуум-аппарата: 4 — глушитель; 5-труба 8 — валик; 9 — пружины; 10 — пожарный насос.

Схема вакуумной системы: газоструйный вакуумный аппарат включен, под действием атмосферного давления вода заполняет центробежный насос.

24. Виды, периодичность и учет технического обслуживания технических средств. Перечень работ выполняемых при ежедневном техническом обслуживании.

Техническое обслуживание (далее — ТО) — это комплекс профилактических мероприятий, проводимых с целью поддержания технических средств в постоянной готовности.

Техническое обслуживание технических средств по периодичности, перечню, трудоемкости и месту выполняемых работ подразделяется на следующие виды:

ежедневное техническое обслуживание (далее — ЕТО) при приеме-сдаче дежурств;

техническое обслуживание при работе в зонах чрезвычайных ситуаций (учений);

техническое обслуживание после возвращения из зон чрезвычайных ситуаций (учений);

техническое обслуживание после первой тысячи километров пробега (по спидометру) или обкатки нового автомобиля;

первое техническое обслуживание технического средства, оборудования и инструмента (далее — ТО-1), проводится 1 раз в месяц;

второе техническое обслуживание (далее — ТО-2), проводится по пробегу (с учетом приведенного);

сезонное техническое обслуживание (далее — СО), проводится 2 раза в год.

Водитель сменяющейся смены обязан внести все записи о работе технических средств во время его боевого дежурства в эксплуатационную карту (записи в эксплуатационную карту заносятся непосредственно после каждого выезда технического средства) и подготовить техническое средство к сдаче. Водитель, принимающий техническое средство, в присутствии сдающего водителя должен проверить состояние технического средства в объеме перечня работ ежедневного технического обслуживания и сделать соответствующую запись в эксплуатационной карте.

После проведения ТО-1 каждый водитель расписывается в журнале учета ТО за фактически выполненные работы.

| ЕЖЕДНЕВНОЕ ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ (ЕТО) N п/п | Содержание работ |

| 1. По шасси технического средства | |

| 1.1 | Контрольные работы |

| 1.1.1 | Осмотреть техническое средство для выявления наружных повреждений, проверить комплектность; проверить состояние дверей кабины, кузова, стекол, стеклоподъемников, зеркал заднего вида, противосолнечных козырьков, оперения, номерных знаков, запорного механизма откидной кабины, фиксаторов и замков дверей кузова, рамы, рессор, шин и крепление колес |

| 1.1.2 | Проверить правильность пломбирования спидометра и счетчика наработки часов специального оборудования технических средств; исправность приборов освещения, световой и звуковой сигнализации, в том числе специальной; работу стеклоочисти- телей, омывателей ветрового стекла, системы отопления, вентиляции и обогрева стекол (в холодное время года) |

| 1.1.3 | Проверить работу и исправность гидроусилителя рулевого управления, привода тормозов, механизма выключения сцепления, проверить состояние и натяжение приводных ремней |

| 1.1.4 | Проверить люфт рулевого колеса, состояние рулевых тяг, ограничителей максимальных углов поворота управляемых колес |

| 1.1.5 | Проверить запуском и на холостом ходу работу двигателя технического средства. Остановить двигатель и на слух проверить работу фильтра центробежной очистки масла |

| 1.2 | Уборочные и моечные работы |

| 1.2.1 | Произвести уборку кабины и отсеков кузова, аварийно- спасательного, пожарного оборудования и инструмента |

| 1.2.2 | При необходимости вымыть и просушить техническое средство |

| 1.2.3 | Очистить зеркала заднего вида, внешние световые приборы, специальные автосигнальные устройства, стекла кабины и насосного отсека, номерные знаки |

| 1.3 | Смазочные и заправочные работы |

| 1.3.1 | Проверить уровень масла в картере двигателя |

| 1.3.2 | В технических средствах с дизельным двигателем проверить уровень масла в топливном насосе высокого давления (ТНВД) и регуляторе частоты вращения коленчатого вала двигателя |

| 1.3.3 | Проверить уровень жидкости в гидроприводе тормозов и меха- низме выключения сцепления, в системе охлаждения двигателя |

25. Оборудование для получения и подачи ВМП: назначение, устройство, техническая характеристика.

26. Оборудование для получения рабочего раствора пенообразователя: назначение, устройство, техническая характеристика.

27. Пеносмеситель ПС-5. Общее устройство и принцип действия. Порядок проверки технического состояния стационарного пнеосмесителя ПС-5.

Оборудование для приготовления и подачи ВМП:

1.Емкости для хранения пенообразователя

2. Оборудование для дозирования пенообразователя

2.1Проходные пеносмесители ПС-1, ПС-2, ПС-3

2.2Предвключенные пеносмесители ПС-5, ПС-12

2.3.1В напорную линию

2.3.2Во всасывающую линию линию

3. Оборудование для приготовления и подачи ВМП

3.1Комбиниро- ванные ручные стволы

3.2Генераторы пены ГПС-600, УКТП «Пурга»

3.3Пенные стволы СВП-4, СВПЭ-4

3.5Пеногенераторные рукава ДП-7, ДП-10

Пеносмесители

Для получения водных растворов пенообразователей в пожарной технике применяют специальные устройства — пеносмесители.

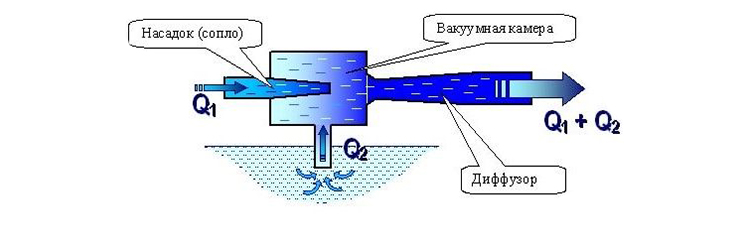

Пеносмесители предназначены для дозирования пенообразователя в установленных пределах (3. 6%) и смешивания его с водой. В зависимости от конструктивных особенностей бывают предвключенные (установленные на пожарном насосе) и проходные (устанавливаемые на напорной линии) пеносмесители. В отдельную группу пеносмесителей можно выделить дозирующие вставки устанавливаемые на напорную или всасывающую линию. Большинство проходных и предвключенных пеносмесителей представляет собой жидкостные струйные насосы в вакуумные камеры которых подсасывается пенообразователь. Предвключенные пеносмесители включаются между напорным и всасывающим патрубками пожарного насоса. На привод предвключенного пеносмесителя может расходоваться до 25% производительности насоса. Чаще всего эти пеносмесители оснащены простейшими дозирующими устройствами дроссельного типа (создающего сопротивление потоку пенообразователя) с ручным управлением и обратными клапанами предотвращающими попадание воды под давлением в емкость с пенообразователем, что может вывести эту емкость (пенобак) из строя. Проходные пеносмесители работают на разности давлений на входе и выходе пеносмесителя, также оборудованы обратным клапаном, некоторые зарубежные конструкции имеют дозатор дроссельного типа, отечественные конструкции дозатора не имеют. К достоинствам этих типов пеносмесителей можно отнести их простоту, а к недостаткам – снижение производительности насоса у предвключенных пеносмесителей и создание дополнительного сопротивления в напорной линии для проходных пеносмесителей, а также низкую точность дозирования, связанную с изменением режима работы насоса и изменением режима работы пеносмесителя в зависимости от температуры и вязкости пенообразователя. При перекрытии стволов проходной пеносмеситель прекращает свою работу, а предвключенный выдает избыточное количество пенообразователя в воду что вынуждает одновременно с перекрытием стволов перекрывать кран пенообразователя из пенобака.

В настоящее время разработаны конструкции автоматических пеносмесителей отечественного и зарубежного производства дозирующие пенообразователь в зависимости от расхода воды, но они не получили широкого распространения ввиду сложности конструкции и присущих им недостатков (низкая точность дозирования, создание сопротивления в напорной линии).

В настоящее время промышленность выпускает три вида переносных пеносмесителей: ПС-1, ПС-2 и ПС-З, аналогичных по конструкции и различающихся только размерами и технической характеристикой.

Пеносмеситель (Рис. 3) состоит из корпуса 3, в котором расположено сопло 5, направленное через рабочую камеру на входное отверстие диффузора 4. Струя воды, проходя через сопло в диффузор, создает в рабочей камере 2 разрежение.

Под действием разрежения во всасывающий шланг 1 из емкости (бочки, бака, цистерны) пенообразователь поступает в рабочую камеру, где и смешивается с водой, образуя пенообразующий раствор.

Испытания пеносмесителя на прочность материала и герметичность соединений производят гидравлическим давлением 1,5 МПа (15 кгс/см2, при этом просачивание воды в течение 1 мин не допускается.

Дозировку пеносмесителя проверяют водой при напоре перед пеносмесителем 0,7 МПа (7 кгс/см2) и подпоре 0,45 МПа (4,5 кгс/см2). Подсасывание воды определяют по мерной емкости. Оно должно быть в пределах номинальной производительности пеносмесителя, при этом полученный расход подсасываемой воды умножают на 0,86 — коэффициент разности вязкости воды и пенообразователя ПО-1 (при использовании пенообразователей иных типов коэффициент может быть другим, что требуется определить расчетом ) .

Р=0,7. 1 МПа Qпо=0,26 л/с при Р=0,8 МПа Дозировка 4,5. 6% Рна вых.=0,45. 0,65 МПа Qр-ра по=5. 6л/с

Рис. 3Проходной пеносмеситель ПС-1

Насосы пожарных автомобилей

Основным оборудованием, которое устанавливают на пожарные автомобили, является пожарный насос. Это устройство для перекачки и подачи жидких или газообразных рабочих сред, используемых во время ликвидации возгораний. Функционал насоса включает две операции: засасывание огнетушащего вещества и его нагнетание. Существует несколько видов установок, различающихся между собой конструкцией, принципом действия и создаваемым ими давлением.

Классификация ПН

Пожарные машины комплектуются тремя видами агрегатов.

Струйные

Один из самых популярных видов оборудования, которое устанавливается на технику, задействованную во время тушения пожаров. Струйные ПН бывают двух типов:

- Водоструйные, которые устанавливают на каждую спецмашину. Второе их название – гидроэлеватор. С его помощью производят забор воды из водоисточников с заболоченными берегами, которые представляют трудность для подъезда машин. Второе назначение ВПН – откачка воды из помещений. Гидроэлеватор относят к устройствам эжекторного типа с трансформацией потенциала в кинетическую энергию.

- Газоструйные, которые обеспечивают заполнение всасывающих рукавов и центробежных агрегатов водой. Используют отработанные среды двигателя внутреннего сгорания. Газы проходят по корпусу, в результате создается разряженная зона, благодаря которой и возможен напор на насосе пожарного автомобиля.

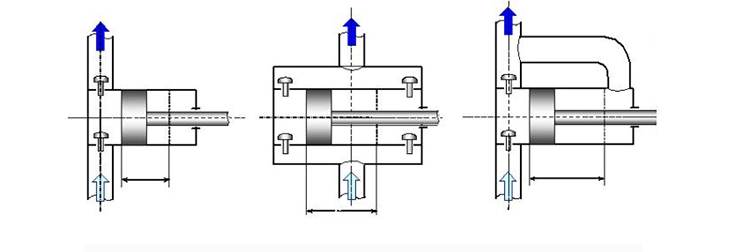

Визуально работу водоструйного насоса можно представить на схеме:

Объемные

Это устройства, в которых передвижение воды или газа обеспечивается изменением объема рабочей камеры. Они также делятся на несколько типов:

- Водокольцевые. Объем камеры меняется при помощи использования роторной установки. Коэффициент полезного действия в них очень низкий, и перед началом в агрегат необходимо заливать дополнительную жидкость.

- Поршневые. В этих насосах для пожарного автомобиля изменение объема зависит от работы поршневого элемента. Главный плюс такого оборудования – высокий КПД и хорошая всасываемость, минус – невозможность регулировки подачи огнетушащих средств.

- Пластинчатые. В них работают лопатки ротора. За счет прижимания лопастей создается дополнительный объем. За счет их же движения жидкость проталкивается к выходу.

- Шестеренчатые. Их работа обеспечивается двумя колесами.

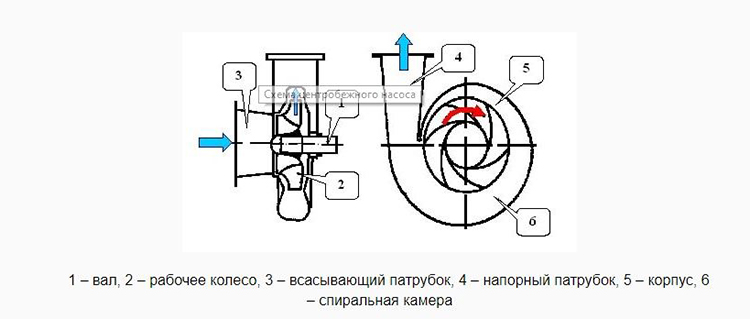

Центробежные

Это оборудование для автоцистерн и автонасосов. Оно различается по нескольким параметрам:

- Давлению: до 2 МПа, до 5 МПа и установки, создающие оба варианта.

- Количеству колес: стандартные 1-ступенчатые для создания нормального напора, 2-ступенчатые и выше – для поддержания высокого давления.

- Расположению вала: наклонный, вертикальный, горизонтальный.

- Напору: норма до 100 метров, высокий уровень – до 300, комбинированный тип – установки, создающие и нормальный, и высокий уровень напора.

- Расположению в ПА: впереди, посередине, сзади.

Принцип действия центробежного агрегата основан на вращении колеса, которое за счет своего движения передает энергию жидкости. Чем выше скорость вращения, тем больше давление, под которым «зуб» выдает воду в диффузор.

Для предупреждения закручивания воды на входе устанавливают разделитель. Чтобы увеличить скорость делают переход большего сечения в меньшее. Дополнительно устанавливают пенообразователь. Для распределения жидкости в рукава используют коллектор.

Одно из условий безопасности эксплуатации центробежных агрегатов – соблюдение температурного режима. Огнетушащее вещество нельзя охлаждать ниже 30°С. Именно поэтому на ПА насосы устанавливают в отделение, где поддерживается плюсовая температура.

Перед включением систему заполняют водой, чтобы предупредить появление примесей воздуха. Максимальный размер частиц, которые могут присутствовать при этом в воде, – 3 мм, а их концентрация на общий объем – менее 0.5%.

У центробежных агрегатов есть свои плюсы:

- постоянное давление сразу после подключения к водоисточнику;

- длительный срок эксплуатации;

- возможность подключения к различным типам ПА;

- высокий уровень КПД от 58%.

Минусы также присутствуют:

- изменение давление отражается на КПД;

- отсутствует возможность самостоятельного всасывания жидкости;

- не работает, если в воде присутствуют загрязнения крупных фракций (камни, тина).

Принцип работы

Классификацию пожарных насосов по принципу действия можно представить схемой.

В объемных агрегатах движение жидкости происходит из-за изменения объема камеры устройства. Чаще всего из этого класса используют поршневые установки. Аналогичный им принцип действия имеют ручные устройства, которые применяют при ликвидации небольших очагов возгораний в лесу.

Динамические устройства работают на силе инерции. Процесс всасывания в них происходит непрерывно. Плюс таких агрегатов – перекачка даже сильно загрязненной воды.

Характеристики

Самое популярное оборудование современных ПА – центробежные насосы. Их используют для подачи воды, пены, создания вакуума или прокачки водопроводов. При этом независимо от вида ПН выделяют основные характеристики этого оборудования:

- Объем подаваемого вещества, измеряемый в л/с или м 3 /с.

- Высота выходящей струи (измеряется в метрах).

- Расстояние от поверхности воды до горизонтальной оси самого насоса, или высота всасывания (в метрах).

- Частота вращения вала (об/мин).

- Коэффициент полезного действия.

Оборудование нормального давления, которым комплектуется большинство ПА, дает напор 100 м и работает на высоте всасывания 7-7.5 м. В среднем такой агрегат выдает 40 л/с. КПД при этом – 60%. Для высокого давления характерен напор 200-400 м при КПД 40% и более.

Техника безопасности

Заземление насоса пожарного автомобиля считается важной мерой по обеспечению техники безопасности во время работы оперативной бригады. Агрегаты имеют электромотор, из-за чего вероятно распространение по деталям ПА тока. При включении наноса проводят заземление с использованием внешних устройств. Это защищает от удара током при возникновении наведенного напряжения на машине и при заливе проводящей части электроустановки.

В практике пожарных используется два вида заземлений:

- Переносное для пожарных стволов. Используется для защиты от попадания на электроустановки воды. По устройству такие заземлители очень просты: проводник с опрессованными концами. С одной стороны крепится к струбцине, с другой – к стволу.

- Переносное заземление для пожарных машин. Для защиты спасателей от возникновения наведенного напряжения. Представляет собой гибкий медный провод в прозрачной оболочке. Наконечники при помощи болтов крепятся к заземляющей струбцине и пожарному стволу.

Испытание насосов пожарных автомобилей

Насосы пожарных автомобилей испытывают после каждых 5000 км пробега, но не реже одного раза в год. Общая инструкция прописана в Наставлении по технической службе ГПС. При проверке обязательно выполняются следующие условия:

- установка насосов и монтажа трубопроводов проведены в соответствии с требованиями техдокументации на ПА;

- вентили, задвижки, сливные краны открываются и закрываются без дополнительных усилий;

- отсутствует течь в местах основных соединений;

- диагностика частоты вращения вала не превышает 5% номинальной;

- подпор во всасывающем патрубке не превышает 0.4 МПа, а для насосов с уплотнителем пластинчатой набивкой – 0.8 МПа;

- напор на выходе – не более 1.1 МПа.

Методика проверки ПН забором и подачей воды из водоемов состоит в следующем:

- установка машины на водоисточник;

- включение устройства и подача воды при полном открытии задвижек;

- определение величины напора на основании показаний манометра и мановаккуумметра;

- сравнение фактических значений с нормативными показателями.

| Тип | Подача м 3 /с (л/с) | Напор (м) | Частота вращения (об/мин) |

| ПН-40 | 0.040 (40) | 100±5 | 2700 |

| ПН-60 | 0.060 (60) | 100±5 | 2600 |

| ПН-110 | 0.110 (110) | 100±5 | 1350 |

При испытании уменьшение напора не должно превышать 15% от номинальных показателей.

Во время проверки могут быть выявлены неисправности:

- Отсутствие подачи воды при пуске. Причина – частичное или полное заполнение насоса воздухом. Для устранения проводят повторный забор при помощи вакуумной системы.

- Уменьшение подачи воды во время работы. Причина – неплотности во всасывающей линии, мусор на всасывающей сетке или недостаточное ее заглубление.

- Стук и вибрация во время работы. Причина – ослабли болты креплений, износ шарикоподшипников и шеек вала рабочего колеса.

- Не прокручивается вал. Причина – засорение или промерзание узлов.

- Протечка дренажного отверстия. Причина – износ манжет. Устраняется их заменой.

- Попадание воды в масляную ванну. Причины – засорение дренажного отверстия или износ манжет.