- Устройство системы питания двигателя сжатым газом

- Устройство автомобилей

- Система питания двигателя от газобаллонной установки

- Устройство и работа газобаллонных установок

- Устройство и работа газобаллонной установки для сжатого газа

- Устройство и работа газобаллонной установки для сжиженого газа

- Система питания газобаллонного двигателя

Устройство системы питания двигателя сжатым газом

Назначение и конструкция система питания и её конструктивных элементов газовых двигателей

Топливо для газовых двигателей. Топливом для газовых двигателей являются сжатые и сжиженные газы.

Сжатые газы — газы, которые при обычной температуре окружающего воздуха и высоком давлении (до 20 МПа) сохраняют газообразное состояние. Сжатые газы являются природными. В качестве топлива для газовых двигателей обычно используется природный газ метан.

Сжиженные газы — газы, которые переходят из газообразного состояния в жидкое при нормальной температуре воздуха и небольшом давлении (до 1,6 МПа). Это нефтяные газы. Особенностью газовых двигателей является их способность работать также и на бензине.

Система питания газовых двигателей имеет специальное газовое оборудование. Имеется также дополнительная резервная система, обеспечивающая при необходимости работу газового двигателя на бензине. У них сложнее система питания, а при обслуживании в эксплуатации необходима более сложная техника безопасности. По сравнению с бензиновыми (карбюраторными) двигателями газовые более экономичны, менее токсичны, работают без детонаций, имеют более полное сгорание топлива и меньший износ деталей, срок их службы больше в 1,5. 2 раза. Однако их мощность меньше на 10. 20 %, так как в смеси с воздухом газ занимает больший объем, чем бензин.

Конструкции систем питания газовых двигателей и их работа на сжатом газе. В систему питания двигателя, работающего на сжатом газе (рис. 2.61), входят баллоны 1 для сжатого газа. Наполнительный 5, расходный 6 и магистральный 18 вентили, подогреватель 17 газа, манометры высокого 8 и низкого 9 давления, редуктор 11 с фильтром 10 и дозирующим устройством 12, газопроводы высокого 3 и низкого 13 давления, карбюратор-смеситель 14 и трубка 19, соединяющая разгрузочное устройство с впускным трубопроводом двигателя.

Рис. 2.61. Схема системы питания двигателя, работающего на сжатом газе: 1 — баллон; 2 — тройник; 3, 13 —газопроводы; 4 — крестовина; 5, 6,18 — вентили; 7 — топливный бак; 8,9 — манометры; 10 — газовый фильтр; 11— газовый редуктор; 12 — дозирующее устройство; 14 — карбюратор-смеситель; 15 — топливопровод; 16 — топливный насос; 17— подогреватель; 19 — трубка;

При работе двигателя вентили 6 и 18 открыты. Сжатый газ из баллонов поступает в подогреватель 17, обогреваемый отработавшими газами, нагревается и через фильтр 10 проходит в двухступенчатый газовый редуктор 11. В редукторе давление газа снижается до 0,9. 1,15 МПа. Из редуктора через дозирующее устройство 12 газ проходит в карбюратор-смеситель 14, где и образуется горючая смесь (газовоздушная). Смесь под действием вакуума поступает в цилиндры двигателя.

Процесс сгорания смеси и отвода отработавших газов происходит так же, как в карбюраторных двигателях. Редуктор 11 кроме уменьшения давления газа изменяет его количество в зависимости от режима работы двигателя. Он быстро выключает подачу газа при остановке двигателя.

Кроме основной имеется резервная система питания, обеспечивающая работу двигателя на бензине в необходимых случаях (неисправности системы, израсходован весь газ в баллонах и др.). При этом длительная работа двигателя на бензине не рекомендуется, так как в резервной системе питания отсутствует воздушный фильтр, что может привести к повышенному износу двигателя. В резервную систему питания входят топливный бак 7, топливный фильтр, топливный насос 16 и топливопроводы 15.

Системы питания двигателя, работающего на сжиженном газе. Схема системы питания двигателя, работающего на сжиженном газе, показана на рис. 2.62.

Рис. 2.62. Схема системы питания двигателя, работающего на сжиженном газе: 1 — топливный фильтр; 2 — топливный насос; 3 — карбюратор; 4 — смеситель; 5 — испаритель; 6 — газовый фильтр; 7 — дозирующее устройство; 8 — газовый редуктор; 9, 10 — манометры; 11,13 — вентили; 12 — баллон; 14 — двигатель;

15 — топливный бак

Сжиженный газ под давлением из баллона 12 поступает через расходный 13 и магистральный 11 вентили в испаритель 5. В испарителе газ подогревается горячей жидкостью системы охлаждения двигателя и переходит в газообразное состояние. Затем газ очищается в фильтре 6, поступает в двухступенчатый редуктор 8, где давление газа снижается до атмосферного. Из редуктора газ через дозирующее устройство 7 проходит в смеситель 4, который готовит горючую смесь в соответствии с режимом работы двигателя.

Газовый баллон имеет предохранительный клапан, открывающийся при давлении 1,68 МПа, наполнительный вентиль и датчик уровня сжиженного газа. Баллон заполняется сжиженным газом только на 90 % объема. Это необходимо для возможности расширения газа при нагреве.

Кроме основной системы питания двигатель, работающий на сжиженном газе, имеет резервную систему питания для кратковременной работы на бензине. В резервную систему входят топливный бак 15, топливный фильтр 1, топливный насос 2 и карбюратор 3.

Подключение устройств работающих на сжиженном газе. При использовании в качестве топлива сжиженного газа на автомобиле монтируется газобаллонная установка (рис. 8.36), состоящая из баллона для хранения газа, редуктора-испарителя, смесителя и системы клапанов.

Рис. 8.36. Схема системы питания с газобаллонной установкой: 1 — аккумулятор; 2 — катушка зажигания; 3 — бензонасос; 4 — электрическая цепь; 5 — радиатор отопитель; 6 — шланг подачи жидкости; 7 — предохранитель; 8 — переключатель вида топлива; 9 — замок зажигания; 10 — редуктор-испаритель низкого давления; 11 — шланг низкого давления; 12 — электромагнитный газовый клапан с фильтром; 13 —тройник-дозатор; 14 — шланг подачи бензина; 15 — вакуумный шланг; 16 — электромагнитный бензиновый клапан; 17— патрубки; 18 — коллектор двигателя; 19 — карбюратор; 20 — воздушный фильтр; 21 — гибкий газопровод высокого давления; 22 — баллон для сжиженного газа; 23 — блок запорно-предохранительной арматуры; 24 — рукав вентиляционный

Сжиженный газ под давлением 1,6 МПа (16 кгс/см2) из баллона 22 по гибкому газопроводу высокого давления поступает в газовый фильтр. Далее очищенный газ по трубопроводу проходит в первую ступень двухступенчатого редуктора-испарителя 10, где давление понижается до 0,2 МПа, а затем во вторую ступень, где оно понижается до значения, близкого к атмосферному. Под действием разрежения, создаваемого в коллекторе 18 работающего двигателя, газ из полости второй ступени редуктора испарителя поступает в дозирующее устройство и по шлангу низкого давления через тройник дозатор поступает в карбюратор 19. После смешения газа с воздухом образуется однородная горючая смесь, которая поступает в цилиндры двигателя.

Устройство автомобилей

Система питания двигателя от газобаллонной установки

Устройство и работа газобаллонных установок

Газобаллонные установки характеризуются тем, что топливо при любом агрегатном состоянии вытекает из баллонов под значительным давлением. Поэтому в этих системах питания нет насосов, перекачивающих и подающих топливо, но введен редуктор, который позволяет снижать давление газа до рабочего, которое должно быть примерно равно атмосферному давлению или несколько превышать его.

При работе на сжатом газе исходное давление в баллонах составляет 20 МПа и более, поэтому эту систему питания оснащают баллонами высокого давления. По мере расхода газа давление в баллонах снижается.

При работе на сжиженном газе давление в баллоне не превышает 1,6…2,0 МПа. Баллоны этих установок относятся к баллонам низкого давления. Давление в них изменяется только в зависимости от состава газовой смеси и от температуры окружающей среды.

При любом количестве жидкого газа в баллоне давление в нем всегда будет равно давлению насыщенных паров топлива для условий окружающей среды. Давление насыщенных паров основных компонентов сжиженного нефтяного газа (СНГ) пропана и бутана при изменении температуры от -40 до +40 ˚С изменяется от 0,12 до 1,7 и от 0,18 до 0,39 соответственно.

В обоих случаях в системе предусматривается фильтр для улавливания твердых частичек (окалины и др.) и теплообменник, размещаемый отдельно или в общем корпусе с редуктором. Для сжиженного газа теплообменник служит испарителем на выходе из баллона, а для сжатого – подогревателем.

Подогреватель необходим в системе сжатого газа, так как резкое снижение давления в процессе его расширения на выходе из баллона приводит к значительному понижению температуры, и при наличии влаги в газе может привести к ее замерзанию и нарушению нормальной работы системы вследствие закупоривания магистральных трубок льдом.

Для подогрева сжатого газа обычно используют тепло отработавших газов, пропускаемых через теплообменное устройство, а для подогрева сжиженного газа чаще всего используют жидкость из системы охлаждения двигателя.

Устройство и работа газобаллонной установки

для сжатого газа

Принципиальная схема газобаллонной установки для работы на сжатом газе показана на рис. 1.

Установка для грузового автомобиля с пятью баллонами, сгруппированными в две секции I и II, размещаемыми обычно под платформой кузова. Каждая секция снабжена соединительной арматурой 2 с трубками 3 и расходным вентилем 4, что позволяет расходовать из них газ порознь и одновременно.

Из баллонов 1 по трубкам 3 и через расходные вентили 4 газ поступает в подогреватель 6, в который через дозирующую шайбу 8 из приемной трубы 7 поступают горячие отработавшие газы. Далее через магистральный вентиль 9 и фильтр 10 газ проходит в одноступенчатый редуктор 11, где давление его снижается до 1,2 МПа, и через второй фильтр 12 в двухступенчатый редуктор 13 с понижением давления почти до атмосферного.

При работающем двигателе газ засасывается в карбюратор-смеситель, причем на режиме холостого хода по трубке 21 он поступает непосредственно в задроссельное пространство и впускной трубопровод 15, который связан трубкой 14 с разгрузочным (пусковым) устройством редуктора.

Система снабжена двумя манометрами: высокого давления 23, включаемого до магистрального вентиля, и низкого 22, фиксирующего давление первой ступени редуктора. По показаниям первого манометра судят о количестве газа в баллонах, а по показаниям второго – о работе редуктора.

Так как автомобильные газобаллонные установки всегда предусматривают возможность питания двигателя и традиционным топливом, то и в рассматриваемой схеме обеспечено питание как газовым топливом, вводимым форсункой 20 в проставку 17, т. е. в зону между диффузором карбюратора и дроссельной заслонкой, так и жидким, вводимым в диффузор распылителем 18. Баллоны наполняются газом через вентиль 5.

Устройство и работа газобаллонной установки

для сжиженого газа

На рисунке 2 приведена схема газобаллонной установки грузового автомобиля ГАЗ-53-07, работающего на сжиженном газе.

Из баллона 7 через расходные вентили 6 (для паровой фазы) или 12 (для жидкой фазы), магистральный вентиль 5 и расходные трубки сжиженный газ поступает в испаритель 4, подогреваемый жидкостью из системы охлаждения двигателя.

Далее газ в паровой фазе проходит через сетчатый фильтр 3 и двухступенчатый редуктор 2, откуда засасывается в газовый смеситель 15.

Пуск и прогрев двигателя осуществляется только на паровой фазе, которую отбирают из баллонов через вентиль 6.

Газовый баллон 7 емкостью 170 л размещается под грузовой платформой автомобиля. Заполняют его через вентиль 10 до уровня, фиксируемого с помощью контрольного вентиля 9, а текущий запас топлива оценивают по указателю уровня 11.

Баллон оснащен предохранительным клапаном 8, срабатывающим в случае превышения давления сверх допустимого, равного 1,6 МПа.

Магистральный вентиль 5 и контрольные манометры 13 и 14 размещают в кабине водителя на контрольном щитке.

Запас жидкого топлива рассчитывают на кратковременную работу двигателя и хранят в бензобаке 1, который используют в случае отказа газовой аппаратуры или для поездки до ближайшей заправочной газовой станции. С этой целью двигатель оснащают однокамерным карбюратором.

Таким образом, питание газового двигателя бензином может осуществляться с помощью обычного базового карбюратора-смесителя с газовой проставкой или отдельного карбюратора упрощенной конструкции.

Система питания газобаллонного двигателя

Система питания газобаллонных двигателей при использовании сжиженного газа состоит из баллона 1 со сжиженным газом (под давлением 1,6 МПа), испарителя, фильтра, газового редуктора, смесителя, вентиля. В качестве резерва применяют дополнительную систему, состоящую из бензобака, фильтра, насоса, карбюратора, имеющего главное дозирующее устройство и устройство холостого хода. Кроме того, как и в любой системе питания есть воздушный фильтр, впускной коллектор, выпускной коллектор, выхлопная труба, глушитель. Работа двигателя с одновременным использованием обеих систем запрещена.

Испаритель в автомобиле, обогреваемый жидкостью системы охлаждения, служит для перевода сжиженного газа в газообразное состояние.

Газовый редуктор обеспечивает снижение давления газа до значения, близкого к атмосферному. Смеситель приготавливает газовоздушную смесь, состав которой изменяется в зависимости от режима работы двигателя, для чего имеются дополнительные устройства, как у карбюратора карбюраторного двигателя.

С помощью контрольно-измерительных приборов на щитке приборов контролируется уровень (количество) — сжиженного газа в баллоне и давление газа в газовом редукторе. Система питания газобаллонных двигателей при использовании сжатого природного газа имеет вместо баллона несколько баллонов высокого давления (20 МПа), газовые редукторы высокого и низкого давления. Испарителя нет. Для контроля количества газа используют манометр, причем на щитке приборов может быть контрольная лампа, сигнализирующая о недопустимом падении давления в баллонах автомобиля.

Кроме однотопливных систем питания, применяют двухтопливные системы с равноценными системами питания на газовом и жидком топливах, а также газожидкостные системы, у которых часть жидкого топлива используется как запальная доза для воспламенения газовоздушной смеси (газодизели).

Сжимаемые и сжижаемые газы для автомобильных двигателей. Двигатели газобаллонных автомобилей работают на различных природных и промышленных газах, которые хранятся в сжатом или сжиженном состоянии в баллонах.

В качестве сжимаемых используют газы, выделяющиеся из буровых газовых и нефтяных скважин или получающиеся при обработке нефти на крекинговых заводах. Основой сжимаемых газов служит метан. Давление сжатых газов в баллонах достигает 20 МПа и снижается по мере расхода газа.

Сжижаемые газы — пропан, бутан и др.—получают на заводах нефтеперерабатывающей промышленности. В заряженном баллоне сжиженный газ заполняет около 90% его объема. В остальной части баллона газ находится в парообразном состоянии. Наличие паровой подушки предохраняет баллон от разрушения при повышении температуры, так как давление в нем определяется давлением насыщенных паром топлива для условий окружающей среды и при любом количестве сжиженного газа не превышает 1,6 — 2,0 МПа.

Сжатые и сжиженные газы, применяемые для двигателей газобаллонных автомобилей, обладают высокой детонационной стойкостью. Теплота сгорания газовоздушной смеси позволяет получить при использовании серийных карбюраторных двигателей несколько меньшую мощность, чем при работе их на бензовоздушной смеси. Повышение степени сжатия на этих двигателях создает возможность компенсировать потерю мощности. Существенное достоинство двигателей газобаллонных автомобилей заключается в снижении токсичности отработавших газов, что в значительной мере предопределяет перспективность таких автомобилей.

Для работы на сжатых и сжиженных газах используют серийные автомобили с бензиновыми двигателями. Некоторые бензиновые двигатели специально приспосабливают для работы только на газе. Изменения их конструкции состоят главным образом в том, что повышается степень сжатия. Другие двигатели газобаллонных автомобилей не претерпевают значительных конструктивных изменений и допускают работу как на сжиженном газе, так и на бензине. Изменения в шасси состоят в том, что на них устанавливают газовые баллоны. Масса баллонов со сжатым газом в несколько раз больше массы заправленного бензобака, обеспечивающего такой же запас хода автомобиля. Масса баллонов со сжиженным газом незначительно отличается от массы бензобака.

Сжиженные газы перед их использованием в двигателе преобразуются и специальном устройстве — испарителе из жидкой фазы в газообразную. Сжатые газы поступают из баллонов к двигателю в парообразном состоянии. В обоих случаях газы подводятся к двигателю под давлением, близким к атмосферному. Для снижения давления газов в системах питания газовых двигателей применяются редукторы.

Топливоподаюшая аппаратура газобалоиных автомобилей.

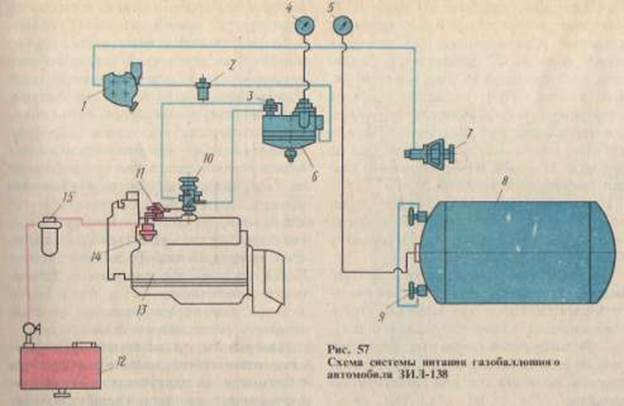

Схема топливоподающей аппаратуры двигателя ЗИЛ-138, работающего на сжиженном газе, показана на рисунке. Из баллона 8 сжиженный газ под давлением поступает через расходный 9 и магистральный 7 вентили в испаритель 1. В обогреваемом горячей жидкостью из системы охлаждения испарителе сжиженный газ переходит в газообразное состояние. Фильтрация газа происходит в фильтре 2.

Для снижения давления газа применен двухступенчатый газовый редуктор 6, представляющий собой мембранно-рычажный регулятор давления, выходя из которого газ по шлангу низкого давления поступает в смеситель 10. Газовый смеситель служит для приготовления газовоздушной смеси, состав которой изменяется в зависимости от нагрузки двигателя. Пуск и прогрев холодного двигателя осуществляется с использованием паровой фазы топлива в баллоне. Для этого открывают вентиль, заборная трубка которого выведена в верхнюю часть баллона.

Но двум указателям 4 и 5 контролируют давление газов в первой ступени редуктора и уровень топлива в баллоне. Баллон 8 снабжен также вентилем для наполнения сжиженным газом при заправке, предохранительным клапаном и другой арматурой.

В качестве резервной системы используют питание двигателей бензовоздушной смесью. Для этого имеется бензобак 12, топливный насос 14 и карбюратор 11, состоящий из главной дозирующей системы и системы холостого хода. Работа двигателя с одновременным использованием обеих систем запрещена.

Газовый смеситель двухкамерный с нисходящим потоком горючей смеси и параллельным открытием двух дроссельных заслонок. В корпусе 4 (рис.) на общих валиках обеих камер смонтированы воздушная 3 и дроссельная 12 заслонки, диффузор б, в узкую часть которого выведена форсунка 5. К корпусу через прокладку крепится патрубок 13 подвода газа, закрытый крышкой 2. В нем установлен обратный клапан 1. В другом патрубке 7, через который смесь поступает в каналы 10 и 11, имеются винты 8 и 9 регулировки работы двигателя на режиме холостого хода. Соединение газового редуктора осуществляется двумя трубопроводами через экономайзерное устройство 3 (см. рис.), от которой газ подводится к патрубкам 13 и 7 (см, рис.).

При работе двигателя на холостом ходу образование горючей смеси происходит в полостях за дроссельными заслонками. По мере открытия дроссельных заслонок и увеличения нагрузки газ начинает поступать в форсунку 5, через открывающийся вследствие перепада давлений обратный клапан 1. Наконец, при максимальных нагрузках и открытии дроссельных заслонок, близком к полному, через специальный клапан экономайзера газового редуктора в патрубок 13 поступает дополнительное количество газа, обогащающего газовоздушную смесь до мощностного состава. Так изменяется состав горючей смеси, приготовляемой газовым смесителем в зависимости от нагрузки двигателя.