- Назначение, устройство и работа машины ЩОМ 4М. Общий вид машины ЩОМ-4М. Общая компоновка рабочего оборудования на машине , страница 5

- Назначение, устройство и работа машины ЩОМ 4М. Общий вид машины ЩОМ-4М. Общая компоновка рабочего оборудования на машине , страница 2

- Назначение, устройство и работа машины ЩОМ 4М. Общий вид машины ЩОМ-4М. Общая компоновка рабочего оборудования на машине

- Страницы работы

- Содержание работы

Назначение, устройство и работа машины ЩОМ 4М. Общий вид машины ЩОМ-4М. Общая компоновка рабочего оборудования на машине , страница 5

объемной массы загрязнителей;

Производительность по чистому щебню:

Производительность по загрязненному щебню:

Мощность, затрачиваемая на преодоление сил трения ленты о направляющие ножа, Р3, кВт:

fл=0,6– коэффициент трения сцепления ленты с щебнем о днище ножа.

Погонный вес ленты проектируемой машины, связываем с лентой прототипа. Погонный вес ленты на ЩОМ-4М qл=1200Н/м, при bл=1,3м.

где

Мощность, затрачиваемая на перемещение ленты по контуру, Р4, кВт:

wс=0,1 – суммарный условный коэффициент, учитывающий силы сопротивления направляющих роликов и изгибу тяговых цепей и ленты;

KН=1,2 – коэффициент, учитывающий дополнительные сопротивления перемещению ленты от частиц щебня, попадающих на тяговые цепи;

FН – сила натяжения цепей от рабочих нагрузок, Н.

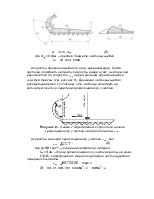

3.5 Расчет сил нагружения.

Для разработки конструкции частей рабочего оборудования определяют силы действующие на подрезной нож. Сила сопротивления балласта резанию:

где КН=1,1 – коэффициент, учитывающий заглубление ножа в балластную призму;

Кα=2…3 – коэффициент, учитывающий влияние угла резания;

Кр= 200…250 кН/м – удельное сопративление балласта резанию;

Ар =0,76м – площадь срезаемого балласта (см. рисунок 4).

В вертикальной плоскости на нож действует сила отпора:

3.6. Общая компоновка оборудования.

Целью компоновки является выяснение возможности размещения основных узлов оборудования в предполагаемой конструкции щебнеочистительного устройства при установленных ранее основных параметрах рабочих органов. Компоновка основных узлов щебнеочистительного оборудования является основой его конструирования.

Основными геометрическими параметрами компоновки являются:

-расстояние между осями несущих рам в рабочем lнр и транспортном

— расстояние между направляющими подъемной рамы lп;

— расстояние между шарнирами параллелограммных рычагов hш,

-максимально допустимый вылет от оси пути роликовой батареи lрб;

— угол выброса очищенного щебня в разгрузочный бункер t (рисунок 9).

Исходные данные для компоновки: выбранные трасса сетчатой ленты (вариант «в» рисунок 5) и способ вырезки балласта (рисунок 4); конструкция и параметры фермы – высота HФ и ширина ВФ фермы, высота расположения нижнего пояса фермы hФ относительно головки рельса, размеры габарита приближения строений.

Определим максимальные размеры щебнеочистительного устройства lрб и lнг. В рабочем положении никакая часть ЩОУ не должна выходить за пределы габарита приближения строения. Расчетная схема приведена на рисунке 9.

Рисунок 9 – Схема к определению максимальных размеров ЩОУ.

Величину lрб определим по зависимости:

где Вс =2450мм – полуширина габарита приближения строения;

Назначение, устройство и работа машины ЩОМ 4М. Общий вид машины ЩОМ-4М. Общая компоновка рабочего оборудования на машине , страница 2

3) при работе в кривых смещение рабочего оборудования поперек оси пути должно быть минимальным.

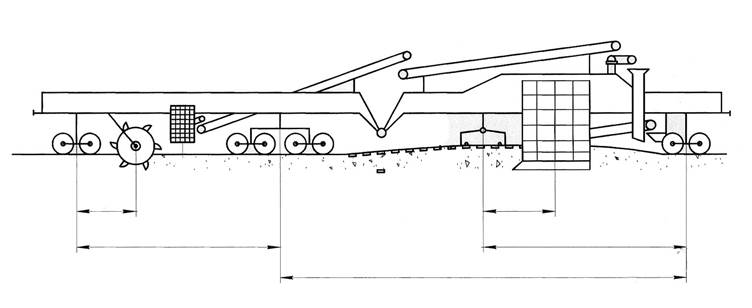

Ориентируясь на прототип расположим рабочие органы машины так, как представлено на рисунке 2.

Рисунок 2 – Схема компоновки рабочего оборудования на машине.

3.2 Выбор способа вырезки.

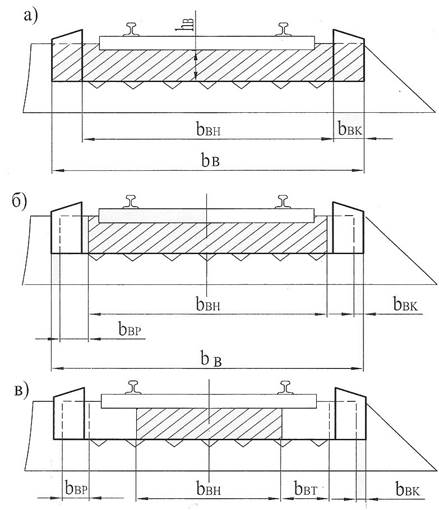

Для этого следует рассмотреть возможные варианты. На рисунке 3 показаны применяемые и возможные способы вырезки балласта.

Рисунок 3 – Возможные способы вырезки балласта.

По первому способу (рисунок 3а) вырезка щебня осуществляется основным рабочим органом (подрезным ножом), который выполняет значительный фронт работ и дополнительным рабочим органом (боковыми крыльями подрезного ножа), который вырезает незначительный объем щебня. Основным недостатком этого способа является значительное сопротивление балласта перемещению ножа и боковых крыльев, резки – значительное сопротивление балласта перемещению ножа и боковых крыльев. Это ведет к существенному усилению конструкции рабочих органов или применение сложных конструкций ножей. Поэтому этот способ в основном применяют на машинах, предназначенных для очистки балластных призм малой толщины (0,25м).

По второму способу (рисунок 3б) вырезка осуществляется несколькими рабочими органами: роторами на плечах пути, подрезным ножом в подпутье и при необходимости боковыми крыльями. Использование роторов у торцов шпал значительно уменьшает сопротивление балластной призмы перемещению подрезного ножа, увеличивает глубину и ширину вырезки, а также разгружает основное щебнеочистительное устройство, так как объем щебня вырезаемый роторами очищается дополнительным щебнеочистительным устройством, располагающегося непосредственно около самих роторов. Этот способ позволяет использовать машины на участках с вырезкой балласта до 0,35м.

Третий возможный способ (рисунок 3в) вырезки балласта также осуществляется несколькими рабочими органами. При этом кроме рабочих органов, используемых при втором способе, применяется рабочий орган для вырезки балласта под концами шпал. Этот балласт подается в траншею у торцов шпал, а затем боковыми крыльями на подрезной нож. Вырезка балласта под концами шпал будет способствовать снижению сопротивления материала, вырезанию и как следствие уменьшению тяговой силы на перемещение ножа. Все это позволит увеличить глубину очистки балластной призмы. Этот способ целесообразно применять при глубокой очистке балластной призмы (до 0,5м).

К недостаткам вариантов б, в можно отнести необходимость применения нескольких рабочих органов, что снизит производительность машины, так как требуется увязка в работе всех органов. В свою очередь использование одного рабочего органа является основным преимуществом для первого возможного способа производства вырезки балласта.

В соответствие с исходными данными и предложенными вариантами за расчетный примем вариант «а». Причем боковые крылья выставим с нулевым раскрытием, так как ножом будет обеспечена заданная вырезка (см. рисунок 4).

Рисунок 4 – Принятая схема вырезки балласта.

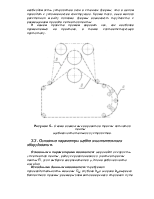

3.2. Выбор варианта трассы сетчатой ленты.

На практике нашли применение следующие схемы трассы сетчатой ленты (рисунок 5).

В варианте «а» используются два приводных вала, расположенных над фермой машины. Сетчатая лента огибает ферму машины. Это дает возможность применять ферму относительно простой конструкции. Однако длина сетчатой ленты в этом случае наибольшая по сравнению с другими вариантами, что снижает надежность работы щебнеочистительного устройства и увеличиваются затраты мощности на привод ленты.

Назначение, устройство и работа машины ЩОМ 4М. Общий вид машины ЩОМ-4М. Общая компоновка рабочего оборудования на машине

Страницы работы

Содержание работы

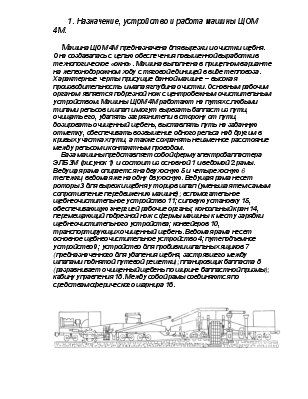

1. Назначение, устройство и работа машины ЩОМ 4М.

Машина ЩОМ 4М предназначена для вырезки и очистки щебня. Она создавалась с целью обеспечения повышенной выработки в технологическое «окно». Машина выполнена в прицепном варианте на железнодорожном ходу с тяговой единицей в виде тепловоза. Характерные черты присущие данной машине – высокая производительность и малая глубина очистки. Основным рабочим органом является подрезной нож с центробежным очистительным устройством. Машины ЩОМ 4М работают на путях с любыми типами рельсов и шпал и могут вырезать балласт из пути, очищать его, удалять загрязнители в сторону от пути, дозировать очищенный щебень, выставлять путь на заданную отметку, обеспечивать возвышение одного рельса над другим в кривых участках пути, а также сохранять неизменное расстояние между рельсом и контактным проводом.

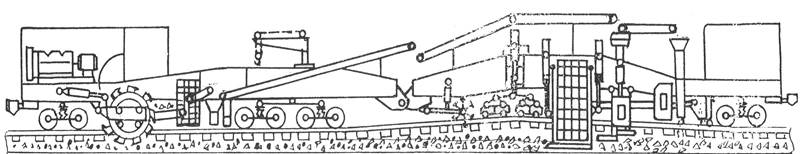

База машины представляет собой ферму электробалластера ЭЛБ 3М (рисунок 1) и состоит из основной 1 и ведомой 2 рамы. Ведущая рама опирается на двухосную 5 и четырехосную 6 тележки, ведомая же на одну двухосную. Ведущая рама несет роторы 3 для вырезки щебня у торцов шпал (уменьшая тем самым сопротивление передвижению машине); вспомогательное щебнеочистительное устройство 11; силовую установку 15, обеспечивающую энергией рабочие органы; консольный кран 14, перемещающий подрезной нож с фермы машины к месту зарядки щебнеочистительного устройства; конвейеров 10, транспортирующих очищенный щебень. Ведомая рама несет основное щебнеочистительное устройство 4; путеподъемное устройство 9; устройство для пробивки шпальных ящиков 7 (предназначенного для удаления щебня, застрявшего между шпалами поднятой путевой решетки); планировщик балласта 8 (разравнивает очищенный щебень по ширине балластной призмы); кабину управления 18. Между собой рамы соединяются по средствам сферического шарнира 16.

1- ведущая рама; 2- ведомая рама; 3- роторное устройство; 4- основное щебнеочистительное устройство; 5- двухосная тележка; 6- четырехосная тележка; 7- устройство для пробивки шпальных ящиков; 8- планировщик; 9- путеподъемное устройство; 10- конвейер; 11- вспомогательное щебнеочистительное устройство; 12- штаны выгрузки; 13- бункер-распределитель; 14- поворотный консольный кран; 15- силовая установка; 16- сферический шарнир; 17- автосцепка; 18- кабина управления.

Рисунок 1 – Общий вид машины ЩОМ-4М.

Вырезка балласта осуществляется следующим образом: забор балласта из-под рельсошпальной решетки (подрезной нож) и с плеч балластной призмы (роторы и боковые крылья), транспортирование его (транспортеры), разгрузка за пределы пути.

При очистке балласта производятся операции: забор материала из балластной призмы, транспортирование его к оборудованию для очистки от загрязнителей и грохочение (основное и вспомогательное щебнеочистительное устройство), разгрузка чистого балласта в путь и его планировка (бункера, штаны выгрузки, планировщик).

На данный момент машины ЩОМ 4М сняты с производства и заменяются машинами для глубокой очистки щебня и замены балласта [1].

2. Производственно-технологические требования

к машине и рабочему оборудованию.

К основным производственно-технологическим требованиям машины, можно отнести: рабочую и транспортную скорости; производительность; качество очистки щебня. Кроме того, она должна быть обеспечена надежность, безопасность производства работ, удобство обслуживания.

Высокие требования по рабочей скорости предъявляются к щебнеочистительным машинам, которые предназначены для работы в комплекте с другими машинами. Она должна быть выше рабочей скорости (производительности) головной машины комплекта. Это требование является одним из первостепенных при работе машины в назначенный промежуток времени – «окно».

Высокая производительность машины обуславливается уменьшением потерь времени на непроизводственные операции в предоставляемые для работы в «окно» или для работы на закрытых перегонах. В связи с этим к большим недостаткам щебнеочистительных машин типа ЩОМ можно отнести ее несамоходность, которая выявляет потерю маневренности самой машины и экономическое удорожание проведения работ. Также одним из факторов, существенно влияющих на уменьшение производительности машины, являет значительные потери времени на зарядку рабочих органов в данный момент эта операция длится около 30 минут.

3. Определение основных параметров машины.

3.1. Общая компоновка рабочего оборудования на машине.

Под компоновкой понимают относительное расположение рабочих органов на фермах машины. Цель компоновки – выявить возможность размещения рабочего оборудования на ферме машины для выполнения технологии вырезки и очистки балласта.

При проектировании щебнеочистительных машин преследуются две основные цели: максимальная производительность и высокое качество очистки балласта при снижении удельных энергозатрат на производство работ.

Необходимо учитывать следующие требования:

1)весь вырезаемый балласт должен очищаться;

2) рельсошпальная решетка не должна оказывать существенного сопротивления перемещению балласта по подрезной кромке ножа;