- Устройство тормозной системы

- Устройство пневмопривода

- Устройство пневмопривода:

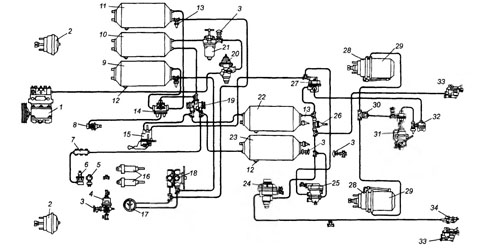

- Схема устройства пневмопривода тормозной системы автомобиля ЗИЛ:

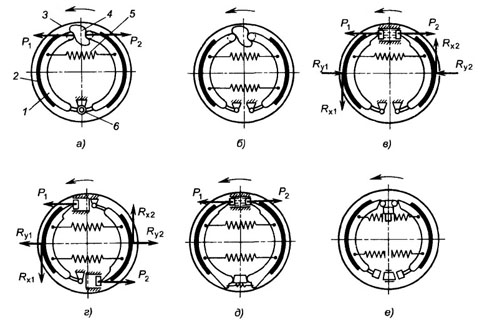

- Схемы расположения колодок барабанных тормозных механизмов:

- Тормозные механизмы автомобилей:

- Тормозные механизмы автомобилей КамАЗ-5320 и МАЗ:

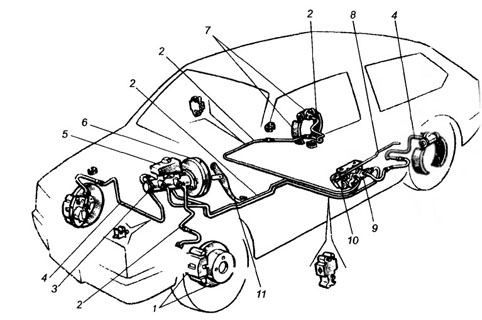

- Устройство гидропривода тормозов

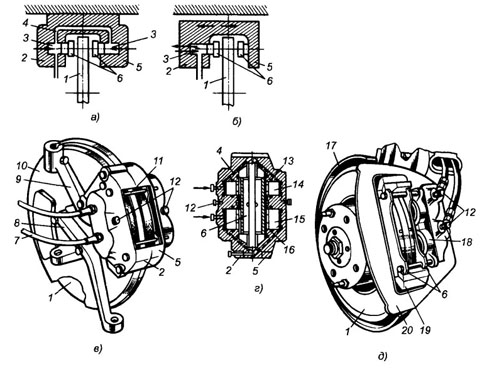

- Дисковые тормозные механизмы:

- Устройство автомобилей

- Пневматический привод тормозов

- Торможение сжатым воздухом

- Преимущества и недостатки пневматического привода

- Общее устройство пневматического привода тормозов

- Комбинации тормозных приводов

Устройство тормозной системы

Устройство пневмопривода

Переходим от изучения общего устройства тормозной системы автомобиля к современным тормозным системам

Основным недостатком гидравлических приводов является ограниченность приводных сил, действующих на колодки тормозных механизмов. В приводах, не имеющих усилителя, величина приводных сил лимитируется физическими возможностями человека. Гидравлические приводы, снабженные усилителями, позволяют получить несколько большие тормозные моменты, но их возможности ограничены. В усилителях, использующих разницу атмосферного и пониженного давления, из-за относительно небольшой величины этой разницы приходится увеличивать диаметр силовой диафрагмы, что влечет за собой увеличение размеров усилителя. Пространство, которое может быть отведено для усилителя, ограничено.

Поэтому на автомобилях полной массой более 9 т применяют пневматический привод, который может создавать практически неограниченное приводное усилие со стороны тормозных механизмов (в автомобилестроении пневматический привод применяется с ).

Устройство пневмопривода:

Компрессор пневмосистемы, ресиверы (воздушные баллоны), хранящие запас сжатого воздуха, кран, магистрали и исполнительные элементы, воздействующие на разжимные устройства тормозных механизмов. При торможении автомобиля кран соединяет ресиверы с магистралями, устанавливая в них давление воздуха, пропорциональное силе, приложенной водителем к тормозной педали. При снятии усилия с тормозной педали кран отсоединяет магистрали от ресиверов и соединяет их с окружающей средой. Подобно гидравлическому, пневматический привод разделяется на контуры, причем отдельные контуры имеют свои ресиверы и управляются отдельной секцией крана.

Особенно часто пневматический привод используется на автопоездах. Исполнительные механизмы привода тормозной системы прицепа (полуприцепа) питаются от установленных на них отдельных ресиверов и дополнительного крана, который называется воздухо распределителем.

Соединение тормозных систем тягача и прицепа может быть однопроводным или двухпроводным. При однопроводном приводе прицеп соединен с тягачом с помощью одной магистрали, через которую осуществляется как наполнение ресиверов прицепа сжатым воздухом, так и передача на прицеп команд на торможение с заданной водителем интенсивностью. Преимуществом однопроводного привода тормозной системы прицепа является простота, а также то, что при отрыве автопоезда он автоматически, без применения дополнительных устройств, затормаживает прицеп вследствие того, что давление в разорвавшейся соединительной магистрали падает до нуля.

В двухпроводном приводе посредством одной магистрали, связывающей тягач с прицепом (питающей), постоянно пополняется запас сжатого воздуха в ресиверах прицепа, а другая (управляющая), давление в которой изменяется прямо пропорционально давлению в тормозных магистралях тягача, управляет воздухораспределителем прицепа.

Обеспечивая высокое усилие, пневматический привод имеет массу, гораздо большую массы эквивалентного по эффективности гидравлического привода, заметно выше его стоимость (автомобиль марки «КамАЗ» 25 аппаратов на тягаче, длина трубопроводов 70 м, в шести ресиверах 180 м3 сжатого воздуха). Время срабатывания такого привода весьма велико—у одиночных автомобилей составляет 0,4—0,7 с, а у автопоездов может достигать 1,5 с, время растормаживания — 1,2 с.

Схема устройства пневмопривода тормозной системы автомобиля ЗИЛ:

Схема устройства пневмопривода тормозной системы автомобиля ЗИЛ:

1 — компрессор; 2 — тормозные камеры передних колес; 3 — клапаны контрольного вывода; 4 — клапан ограничения давления; 5 — пневмоэлектрические датчики включения сигнала торможения; 6 — кран вспомогательной тормозной системы; 7 — воздухораспределитель; 8 — кран аварийного растормаживания стояночной тормозной системы; 9 и 11 — ресиверы рабочей тормозной системы; 10— конденсационный ресивер; 12 — краны для слива конденсата; 13 — пневмоэлектрические датчики падения в тормозных системах, а также датчик включения стояночной тормозной системы; 14 — тройной защитный клапан; 15 — кран стояночной тормозной системы; 16 — пневмоцилиндры привода механизмов вспомогательной тормозной системы; 17— двухстрелочный манометр рабочей тормозной системы; 18— двухсекционный кран рабочей тормозной системы; 19 — двойной защитный клапан; 20— регулятор давления; 21 — спиртовой влагоотлелитель; 22 — ресивер стояночной тормозной системы; 23 — ресивер вспомогательной тормозной системы; 24 — клапан управления тормозной системой прицепа (полуприцепа) с однопроводным приводом; 25 — клапан управления тормозной системой прицепа (полуприцепа) с двухпроводным приводом; 26 — одинарный защитный клапан; 27— ускорительный клапан; 28— тормозные камеры задних колес; 29 — корпус энергоаккумулятора; 30— клапан быстрого растормаживания; 31 — регулятор тормозных сил; 32 — двухмагистральные перепускные клапаны; 33 и 34 — соединительные головки.

Схемы расположения колодок барабанных тормозных механизмов:

a — на обшей опоре; б и в — на отдельных опорах с раздвигающими усилиями соответственно от кулака и поршней гидроцилиндра; г — с размещением опор на противоположных сторонах тормозного диска; д — плавающих; е — с опорой на подвижный упор; 1 — колодка; 2— фрикционная накладка колодки; 3 — тормозной барабан; 4 — разжимной кулак; 5 — стяжная пружина; 6 —пальцы колодок.

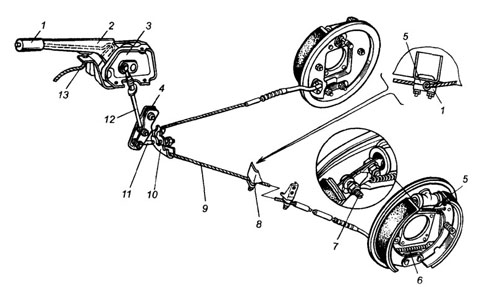

механического привода тормозов ГАЗ-24

Нам дана схема «плавающих» колодок. Нижние концы пружиной прижимаются к трапециевидному упору, закрепленному на тормозном щите. Концы колодок могут перемещаться по боковым граням упора. В этом случае силы трения затягивают колодки в направлении вращения барабана, давая им возможность самоустанавливаться по внутренней поверхности барабана.

Тормозной механизм с серводействием представлен на схеме , е. При действии разжимающего устройства на верхние концы колодок левая колодка, имеющая более слабые пружины, первой прижимается к барабану и через подвижный нижний упор передает усилие на правую колодку, прижимая ее к барабану, обе колодки действуют как первичные.

По схеме, а, выполнены тормозные механизмы автомобиля МАЗ. Автомобили марок «КамАЗ» и «ЗИЛ» имеют тормозные механизмы, конструкция которых соответствует схеме, показанной на , 6. Тормозные механизмы передних и задних колес указанных автомобилей имеют одинаковую конструкцию и отличаются только размерами деталей. Тормозной механизм автомобиля ГАЗ-53 выполнен по схеме, показанной в, у автомобилей «Волга» по такой схеме выполнены лишь задние тормозные механизмы. По схеме, приведенной на , е, выполнен стояночной тормозной механизм автомобиля ГАЗ-53.

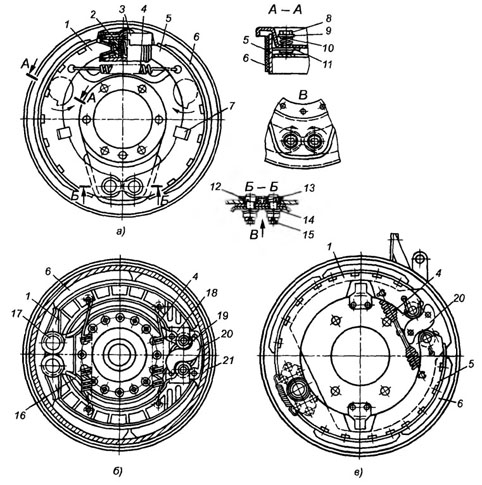

В тормозном механизме автомобилей марки «КамАЗ» тормозные колодки опираются на эксцентрики осей, закрепленных на тормозном щите (суппорте). На тормозные колодки установлены фрикционные накладки. При торможении колодки раздвигаются кулаком и прижимаются к внутренней поверхности барабана. Ролики, установленные между разжимным кулаком и колодками, улучшают эффективность торможения. Пружины возвращают при растормаживании колодки в первоначальное положение.

Тормозные механизмы автомобилей:

а ГАЗ-53; б ЗИЛ; в — МАЗ; 1 и 5 — тормозные колодки; 2 — колесный тормозной цилиндр; 3 — экран колесного тормозного цилиндра; 4 — стяжная пружина; 6 — фрикционная накладка колодки; 7 — направляющая скоба колодки; 8 — болт регулировочного эксцентрика; 9 — шайба; 10 — пружина эксцентрика; 11 — регулировочный эксцентрик; 12 — пластина опорных пальцев; 13 — эксцентрик опорных пальцев; 14 — пружинная шайба; 15 — опорный палец тормозной колодки; 16 — суппорт; 17 — ось; 18 — опора ролика; 19 — ролик; 20 — разжимной кулак; 21 —тормозной барабан.

Тормозные механизмы автомобилей КамАЗ-5320 и МАЗ:

а — колесный тормозной механизм автомобиля КамАЗ-5320; б — регулировочный рычаг тормозного механизма автомобиля КамАЗ-5320; в — колесный тормозной механизм автомобиля МАЗ; 1— ось колодок; 2 — суппорт; 3 — щиток; 4 — гайка оси; 5 — накладка оси колодок; 6 — чека оси колодки; 7 — колодка; 8 — пружина; 9 — фрикционная накладка; 10 — кронштейн разжимного кулака; 11 — ось ролика; 12 — разжимной кулак; 13 — ролик колодки; 14 — регулировочный рычаг; 15 — ось червяка; 16 — шарик фиксатора; 17 — червяк; IS — червячное колесо; 19 — распорная втулка; 20 — барабан; 21 — тормозная камера; 22 — вилка; 23 — шток; 24 — мембрана.

Устройство гидропривода тормозов

Гидравлические приводы тормозных

механизмов автомобилей гидростатические,

в них передача энергии осуществляется

жидкостью под давлением.

На конце вала разжимного кулака на шлицах установлен регулировочный рычаг червячного типа, соединенный со штоком тормозной камеры и предназначенный для поворота разжимного кулака и уменьшения зазора между колодками и тормозным барабаном. В корпусе регулировочного рычага установлен червяк с запрессованной в него осью, имеющий квадратный хвостовик для осуществления поворота при регулировании и лунки для фиксирующего шарика с пружиной. При вращении оси червяк поворачивает червячное колесо и через шлицевое соединение ось поворотного кулака. В процессе торможения регулировочный рычаг поворачивается штоком тормозной камеры.

В тормозном механизме задних колес автомобиля ГАЗ-53 тормозной щит прикреплен к фланцу кожуха полуоси ведущего моста, а тормозной щит переднего тормозного механизма — к фланцу поворотного кулака переднего моста. Тормозные колодки свободно посажены на опорных пальцах (осях). На наружных концах пальцев поставлены метки для регулирования и сделаны головки под ключ. В верхней части колодки опираются на регулировочные эксцентрики, под которые поставлены фиксирующие пружины. Зазор между колодками и барабаном регулируют с помощью эксцентриков. К трущимся поверхностям колодок прикреплены имеющие различный угол охвата накладки. Верхние концы колодок упираются в поршни колесных цилиндров, которые защищены от нагрева экраном. От бокового смещения колодки удерживаются скобами с пластинчатыми пружинами. Тормозной барабан прикреплен к ступице колеса.

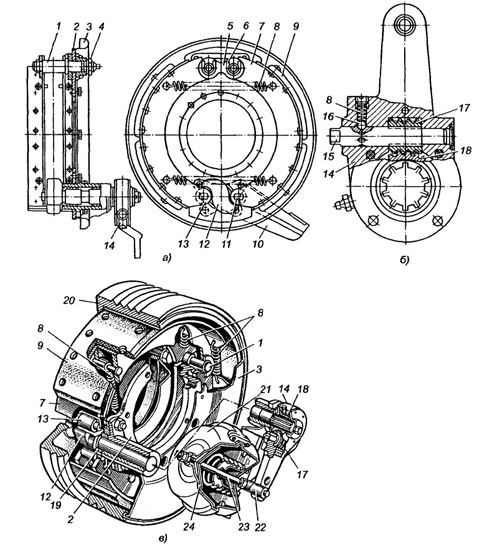

Дисковые тормозные механизмы. В настоящее время на передних колесах легковых автомобилей устанавливают дисковые тормозные механизмы. По сравнению с барабанными они обладают более высокой эффективностью. Поскольку на передние колеса автомобиля при торможении приходится более значительная часть тормозных сил, оснащение передних колес дисковыми тормозными механизмами улучшает эксплуатационные свойства автомобиля. Тормозные механизмы с вращающимся диском отличаются способом установки не вращающейся детали. Различают механизм с неподвижной скобой и механизм с плавающей скобой.

Конструкция дискового механизма с неподвижной скобой а и б состоит из тормозного диска, закрепленного на ступице колеса, который с двух сторон охвачен скобой, имеющего внутри гидроцилиндры, поршни которых прижимают к диск)’ с двух сторон тормозные колодки, в результате чего происходит торможение. Подвижная (плавающая) скоба , д может перемещаться перпендикулярно плоскости тормозного диска. При неподвижной скобе под действием поршней колодки одновременно с двух сторон прижимаются к диску, в этом случае получается более жесткая, но чувствительная к перегреву конструкция. При подвижной плавающей скобе поршень, расположенный с одной стороны скобы, прижимаясь к вращающему диску, заставляет перемещать скобу, тем самым прижимая к диску вторую неподвижную колодку, расположенную с другой стороны. В этом случае торможение происходит более равномерно.

Дисковый тормозной механизм передних колес автомобиля ГАЗ-3102 состоит из тормозного диска, закрепленного на ступице колеса, и скобы, прикрепленной к поворотному кулаку. Скоба состоит из внутреннего и наружного корпуса, которые неподвижно соединены между собой. Каждый корпус имеет по два цилиндра, выполненных как одно целое с корпусом. Большие цилиндры (0 42,28 мм) внутреннего и наружного корпусов соединены между собой каналами (малый контур). Такими же каналами (большой контур) соединены и малые цилиндры (0 33,96 мм).

Дисковый тормозной механизм передних колес с подвижной (плавающей) скобой автомобиля АЗЛК-2141 д имеет скобу, состоящую из чугунного суппорта, рамы и алюминиевого корпуса цилиндров, в которых перемещаются два стальных хромированных поршня разных диаметров (меньший — большого контура, больший — малого контура). Рама вместе с корпусом гидроцилиндров имеет возможность перемещаться в направлении, перпендикулярном рабочим поверхностям тормозного диска.

Дисковые тормозные механизмы:

а и б — схемы дисковых тормозных механизмов с неподвижной и подвижной скобой; в и г — общий вид и разрез по цилиндрам тормозного механизма передних колес автомобиля ГАЗ-3102 «Волга»; д — переднего колеса автомобиля АЗЛК-2141; 1— диск; 2 и 5 — половинки скобы; 3 — гидроцилиндры; 4 — каналы; 6 — тормозные колодки; 7 — шланги; 8 — поворотный рычаг; 9 — стойка передней подвески; 10 — грязезащитный диск; 11 — шпильки крепления колодок; 12 — клапаны выпуска воздуха; 13 и 16 — резиновые кольца; 14 и 15 — малый и большой поршни соответственно; 17 — тормозной щит; 18 — корпус цилиндров; 19 — суппорт; 20 — рама.

Устройство автомобилей

Пневматический привод тормозов

Торможение сжатым воздухом

Пневматический привод широко используется в тормозной системе тягачей, грузовых автомобилей средней и большой грузоподъемности и автобусов. В тормозной системе с пневматическим приводом тормозные механизмы включаются за счет использования энергии сжатого воздуха.

Первая пневматическая тормозная система была запатентована американцем Д. Вестингаузом в 1872 году и предназначалась для использования в железнодорожном транспорте. Изобретение пневматического привода стало поистине революционным для железных дорог, обеспечивая надёжное торможение поездов в автоматическом режиме, что позволило существенно увеличить массу и скорость железнодорожных составов.

Для автомобилей пневмопривод тормозов впервые был предложен американским инженером Д. Стартевентом в 1904 г., но в серийном автомобильном производстве стал применяться лишь в сороковых годах прошлого столетия. Причиной, по которой инженеры-конструкторы обратили на пневмопривод более пристальных взор — стремительный рост мощности, производительности и грузоподъемности автотранспортных средств, передвигавшихся, к тому же, все более стремительно. Применявшиеся в те годы гидравлические и механические приводы не могли обеспечить надежное и эффективное торможение тяжелых автомобилей, и уж тем более — автопоездов.

В гидравлическом приводе без специальных усилителей величина тормозных усилий на исполнительных элементах тормозных механизмов лимитируется физическими возможностями человека, а с использованием гидровакуумных и вакуумных усилителей – размерами вакуумной диафрагмы, которая, при необходимости создания значительных усилий, разрасталась до огромных габаритов, негативно влияя на компоновку автомобиля. Кроме того, увеличение усилия, передаваемого гидроприводом, влечет за собой существенное повышение давления жидкости в нем, что создает дополнительную опасность разгерметизации системы, т. е. снижает ее надежность. И если незначительные утечки воздуха в пневмоприводе не влияют на его работоспособность, то для гидропривода они губительны, приводя к отказу системы.

Увеличение интенсивности дорожного движения и возросшие скорости ужесточают требования к тормозным системам автомобилей и автопоездов. Они регламентируются международными требованиями, государственными стандартами и отраслевыми нормативными документами.

По этим причинам на автомобилях полной массой более 9 тонн применяют пневматический привод тормозных механизмов, который может создавать практически неограниченное приводное усилие со стороны тормозных механизмов, обеспечивая эффективное торможение автотранспортных средств любой массы и на любой скорости.

Следует отметить, что пневматические тормозные системы отечественных автомобилей не уступают, а по некоторым показателям даже превосходят аналоги ведущих зарубежных фирм.

Преимущества и недостатки пневматического привода

Широкое распространение пневматического привода транспортных средств объясняется целым рядом преимуществ:

- возможность создания больших разжимных сил на тормозных колодках при малом усилии на педали управления;

- доступность, дешевизна и безопасность рабочего тела для работы пневмопривода (обычный атмосферный воздух);

- возможность накопления большого количества потенциальной энергии сжатого воздуха в специальных баллонах-аккумуляторах (ресиверах), позволяющей долго и эффективно тормозить даже при отказе основного источника энергии (компрессора);

- допустимость незначительных естественных утечек сжатого воздуха из-за негерметичности (незначительные утечки компенсируются запасом сжатого воздуха и компрессором);

- простота и удобство соединения магистралей при составлении автопоезда;

- достаточно высокий КПД (0,8. 0,85);

- возможность использования энергии сжатого воздуха для привода различных вспомогательных устройств и оборудования автомобиля (пневматический звуковой сигнал, стеклоочистители, привод дверей автобуса, привод переключения КПП, усилитель сцепления, подкачка шин и т. п.).

Недостатками пневматического привода являются:

- большое время срабатывания вследствие медленного поступления сжатого воздуха к удаленным воздухонаполняемым объемам через трубопроводы с малым диаметром, а также из-за свойства сжимаемости воздуха (как и любого газа);

- сложность конструкции и высокая стоимость (особенно многоконтурного привода);

- большие масса и габариты приборов пневмопривода по сравнению с гидроприводом;

- существенные затраты мощности на привод компрессора;

- возможность выхода пневмопривода из строя при замерзании конденсата в трубопроводах и аппаратах при отрицательных температурах.

Обеспечивая высокое усилие, пневматический привод имеет массу, значительно превышающую массу эквивалентного по эффективности гидравлического привода, а также заметно дороже его. Так, например, на одиночном автомобиле марки «КамАЗ» пневмопривод содержит до 25 приборов и аппаратов, до шести ресиверов и примерно 70 м трубопроводов. Очевидно, что стоимость такого привода достаточно высокая.

Время срабатывания пневматического привода весьма продолжительное – у одиночных автомобилей оно составляет 0,4…0,7 сек, а у автопоездов может достигать 1,5 сек. Время растормаживания достигает 1,2 сек.

Исходя из этого, можно сделать вывод, что по быстродействию пневматический привод в 5…10 раз медленнее гидравлического привода.

Общее устройство пневматического привода тормозов

На рис. 1 изображена схема пневматического привода тормозов автомобиля ЗИЛ-433100. Для детального ознакомления со схемой необходимо щелкнуть мышкой по рисунку 1. Увеличенное изображение схемы с пояснениями к номерам позиций откроется в отдельном окне браузера.

Основными элементами пневматического привода являются компрессор 1, ресиверы (воздушные баллоны) 9, 10, 11, 22, 23, хранящие запас сжатого воздуха, кран управления 18, магистрали и исполнительные элементы, воздействующие на разжимные устройства тормозных механизмов. В качестве таких исполнительных устройств обычно используют тормозные камеры 2, 29 диафрагменного типа.

Кроме основных элементов, пневматический привод современного автотранспортного средства включает различные дополнительные приборы и устройства, обеспечивающие его надежное функционирование, как в одиночном автомобиле, так и в составе автопоезда.

Все приборы пневматического тормозного привода делятся на следующие группы: питающие, приборы управления, регулирующие, исполнительные.

Питающие приборы подготавливают энергоноситель (сжатый воздух) к работе и распределяют его по контурам. Сюда относятся компрессор с регулятором давления воздуха, устройство, предохраняющее конденсат от замерзания, трубопроводы и различные соединительные элементы, в том числе и для присоединения пневмопривода тягача к пневмоприводу прицепа (полуприцепа).

К приборам управления относятся тормозные краны всех систем (рабочей, стояночной, запасной, вспомогательной), а также краны и клапаны управления тормозными системами прицепа или полуприцепа.

К регулирующим приборам относятся регуляторы тормозных сил, ускорительные клапаны, клапаны быстрого растормаживания.

К исполнительным приборам относятся тормозные камеры и пружинные энергоаккумуляторы.

Принцип действия пневматического привода тормозных механизмов достаточно прост – при торможении автомобиля (нажатие на тормозную педаль) кран соединяет ресиверы с магистралями, устанавливая в них давление воздуха, пропорционально силе, приложенной водителем к тормозной педали. При снятии усилия с тормозной педали кран отсоединяет магистрали от ресиверов и соединяет их с окружающей средой, выпуская сжатый воздух из системы.

Подобно гидравлическому, пневматический привод разделяется на контуры, причем каждый отдельный контур оснащается своим ресивером с запасом сжатого воздуха и управляется отдельной секцией крана. Это необходимо для повышения надежности привода и сохранения управляемости автомобилем в случае разгерметизации или отказа одного из контуров.

Одноконтурный пневматический привод прост по конструкции, но современные требования к безопасности движения исключают его использование на автомобилях из-за низкой надежности. Поэтому на современных автомобилях применяются многоконтурные приводы, и помимо двух обязательных контуров рабочей тормозной системы применяют несколько независимых контуров других тормозных систем.

Так, пневматический тормозной привод автомобиля КамАЗ-4310 имеет шесть независимых контуров:

- контур питания потребителей сжатым воздухом;

- контур привода тормозных механизмов передних колес;

- контур привода тормозных механизмов задних колес;

- контур привода стояночной тормозной системы;

- контур привода вспомогательной тормозной системы;

- контур аварийного растормаживания стояночной тормозной системы.

Кроме того, имеется целый ряд приборов, обеспечивающих работу привода тормозных механизмов прицепа и осуществляющих контроль над состоянием элементов тормозного привода.

Аналогичной тормозной системой осуществляются современные модели автомобилей ЗиЛ, МАЗ, КрАЗ и др.

Особенно удобен пневматический привод для использования на автопоездах. Исполнительные механизмы привода тормозной системы прицепа (или полуприцепа) питаются от установленных на них отдельных ресиверов посредством дополнительного крана, который называется воздухораспределителем.

Соединение тормозных систем тягача и прицепа может быть однопроводным или двухпроводным.

При однопроводном приводе прицеп соединен с тягачом с помощью одной магистрали, через которую осуществляется как наполнение ресиверов прицепа сжатым воздухом, так и передача на прицеп команд на торможение с заданной водителем интенсивностью.

Преимуществом однопроводного тормозного привода прицепных автотранспортных средств является его простота, а также то, что при отрыве прицепа от тягача он автоматически, без применения дополнительных устройств, затормаживает прицеп вследствие того, что давление в разорвавшейся соединительной магистрали падает до нуля.

В двухпроводном приводе посредством одной магистрали, связывающей тягач с прицепом (полуприцепом), постоянно пополняется запас сжатого воздуха в ресиверах прицепа. Эта магистраль называется питающей. Другая магистраль (управляющая) управляет воздухораспределителем прицепа. Давление воздуха в управляющей магистрали изменяется пропорционально изменению давления в тормозных магистралях тягача.

Двухпроводный привод обладает рядом преимуществ по сравнению с однопроводным:

- обеспечение лучшего согласования торможения тягача и прицепа благодаря одинаковому давлению сжатого воздуха в ресиверах тягача и прицепа:

- повышение эффективности работы тормозов прицепа и уменьшение времени их срабатывания;

- при частых торможениях тормозная система прицепа с двухпроводным приводом эффективно пополняет запас сжатого воздуха в ресивере, поддерживая постоянство рабочего давления.

Автомобильные фирмы США, а также большинства европейских стран применяют на прицепах двухпроводный привод тормозных систем. В Германии получил распространение комбинированный привод (одно- и двухпроводный), а отдельные фирмы Великобритании и Франции используют трехпроводной привод управления тормозами прицепа. При этом третий контур используется в качестве запасного контура тормозной системы прицепа.

Клапаны управления тормозными системами прицепов с двухпроводным приводом и с однопроводным приводом являются аппаратами управления тормозными системами прицепов. Они устанавливаются на автомобилях-тягачах.

Комбинации тормозных приводов

На длиннобазовых автомобилях и тягачах большегрузных автопоездов часто используются комбинированный гидропневматический привод тормозных механизмов . В таком приводе для увеличения тормозных усилий используется энергия сжатого воздуха, а передача их к тормозному механизму осуществляется жидкостью.

Использование гидропневматического привода позволяет увеличить скорость его срабатывания, но приводит к усложнению конструкции тормозной системы.

Некоторые прицепы могут снабжаться электромагнитным клапаном, который служит для управления подачей сжатого воздуха к тормозным камерам, выполняя функцию крана-распределителя, а также для включения тормозной системы прицепа при торможении автомобиля вспомогательной тормозной системой (моторным или специальным тормозом-замедлителем). При подаче электрического сигнала электромагнитному клапану от тягача он обеспечивает поступление сжатого воздуха из ресивера к тормозным камерам, а при прекращении управляющего сигнала открывает доступ магистрали к внешней среде, сбрасывая давление в ней.

Такая конструкция относится к электропневматическим комбинированным тормозным приводам .

Схема устройства пневмопривода тормозной системы автомобиля ЗИЛ:

Схема устройства пневмопривода тормозной системы автомобиля ЗИЛ: