Устройство паровой двигатель паровоза

Описание устройства и основные принципы работы паровозов, фотографии паровозов

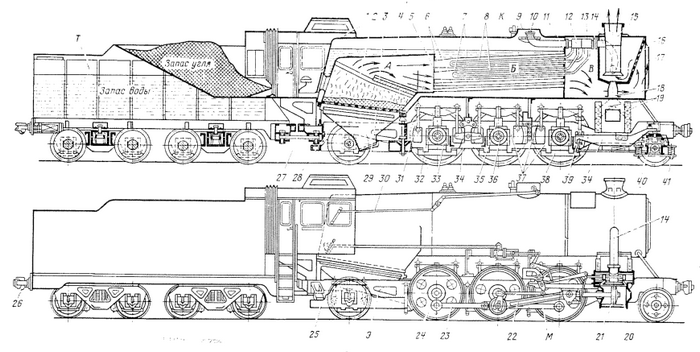

Схематичный разрез паровоза Э:

1 — огневая коробка;

2 — жаровые трубы;

3 — дымогарные трубы;

4 — дымовая коробка;

10 — парорабочие трубы;

11 — цилиндр паровой

14 — поршневое дышло;

18 — будка машиниста;

20 — главный воздушный

21 — запас угля в тендере;

22 — водяной бак тендера

Упомянутые в предьщущих главах сведения рассчитаны на минимальные знания об устройстве паровоза. В нынешнее время живой паровоз на железной дороге — большая редкость. Появление такой машины на станции у многих вызывает удивление, радость и светлое ностальгическое чувство. К сожалению, подавляющее большинство людей не знает устройства так привлекающего их внимание локомотива. Поэтому придется вкратце рассказать об этом.

Паровоз состоит из трех основных частей: котла, вырабатывающего пар, паровой машины, в которой давление пара преобразуется во вращение колес и экипажной части — рамы и колесных пар. В тендере, постоянно сцепленном с паровозом, находится необходимый в течение поездки запас воды и топлива.

Котел состоит из топочной части, цилиндрической части и дымовой коробки.

Источник энергии паровоза — горение топлива. Оно происходит в огневой коробке (1), находящейся в задней части котла, у будки. Огневая коробка с боков и сверху окружена водой, а снизу располагается колосниковая решетка, на которой, собственно, и происходит горение.

Далее горячие топочные газы проходят через жаровые (2) и дымогарные (3) трубы, находящиеся в цилиндрической части котла, и продолжают отдавать свое тепло воде вокруг этих труб (котел так называемого жаро-трубного типа). Жаровые трубы имеют гораздо больший диаметр, чем дымогарные. В жаровых трубах располагаются тонкие трубы пароперегревателя, называемые элементами, о которых речь впереди. Дымогарные трубы служат только для прохода топочных газов.

Выйдя из жаровых и дымогарных труб, топочные газы проходят в дымовую коробку (4) и выходят наружу через дымовую трубу. Паровозный котел, как правило, имеет горизонтальную компоновку, и высота от колосниковой решетки до верха дымовой трубы недостаточна для создания сильной тяги, необходимой для интенсивного горения. Поэтому в паровозе используется принудительная тяга. Струя отработавшего в паровой машине пара через сопло, так называемый конус (5), находящийся под дымовой трубой, направляется в дымовую трубу. Это вызывает сильное разрежение в дымовой коробке, принудительное протягивание горячего дыма через весь газовый тракт котла и интенсивное горение топлива. В результате нагрева вода в котле кипит. Если образующийся пар не выпускать наружу, то его давление повысится. Пар под давлением используется для работы паровой машины. В паровозе серии Э давление пара поддерживается равным 12 атмосферам. При повышении давления выше рабочего срабатывают предохранительные клапаны (6) и выпускают излишек пара в воздух.

Пар для работы паровой машины отбирается из сухопарника (7) — колпака наверху котла. Назначение сухопарника — очистить пар от брызг воды. В сухопарнике располагается начало паропровода к паровой машине, закрытое особым клапаном — регулятором (8). Регулятор позволяет очень плавно увеличивать проход пара и тем самым регулировать требуемую мощность паровоза. Рукоятка управления этим клапаном расположена в паровозной будке и тоже называется регулятором.

и парораспределительный механизм паровоза серии Э.

1 — поршневой шток (скалка);

2 — крейцкопф (ползун, кулак);

3 — поршневое (ведущее)

4 — сцепное дышло (спарник);

6 — кулисная тяга;

8 — золотниковая тяга;

9 — маятниковая тяга;

11 — золотниковый шток;

12 — кулисный кронштейн;

13 — ведущая колесная пара;

14 — сцепная колесная пара;

15 — поводок маятника;

16 — кривошип (палец). Фото автора.

Пар, имеющий температуру кипения воды, быстро конденсируется, превращаясь обратно в воду. Мощность и экономичность паровоза при этом снижаются. Поэтому на паровозах применяется устройство, повышающее температуру пара — пароперегреватель. Пароперегреватель состоит из множества тонких трубок (9), каждая из которых располагается в жаровой трубе. Из регуляторной трубы пар проходит, разветвляясь, во все эти тонкие трубки, совершающие оборот или два в жаровых трубах и нагревается в них теплом топочных газов до 300-350 °С. Перегретый пар по парорабочим трубам (10) направляется в цилиндры (11) паровой машины паровоза.

Паровая машина паровоза обычно состоит из двух паровых цилиндров с простейшим шатунно-кривошиї иным механизмом. Цилиндры паровой машиньї расположены с правой и левой стороны паровоза перед сцепными колесными парами. Пар псклупает поочередно в переднюю и заднюю части цилиндра и своим давлением перемещает находящийся в ітилиндре поршень (12) от одного края ггилиндра до другого. Жестко связанный с поршнем шток (13) перемещает поршневое дъпнло (шатун) (14), которое в свою очередь заставляет вращаться ведущее колесо паровоза. Остальные колеса связаны с ведущим колесом спарниками (15) и получают вращение от него.

Разумеется, пар сам по себе не может поочередно поступать в переднюю и заднюю части цилрщдров. Для этого существует распределительное устройство — золотник (16). Золотник получает перемещение от сложного рычажного механизма, учитывающего движение ведущего колеса и штока. Величину хода золотника можно плавно регулировать. Этот механизм, называемый парораспределительным, обеспечивает не только правильное чередование впуска и выпуска пара, но и позволяет наполнять цилиндр паром не в течение всего времени хода поршня, а лишь за часть его, производя отсечку впуска. Это необходимо для повышения экономичности паровоза и регулирования требуемой мощности. Кроме этого, парораспределительный механизм позволяет изменять направление хода паровоза. Задание направления движения и плавное изменение отсечки осуществляются из будки одним органом управления, называемым реверсом.

Пар в паровозе используется не только для выполнения основной функции — создания тягового усилия, но и для приведения в действие всех вспомогательных устройств.

Паровозная будка (18) расположена за топкой. В паровозной будке находятся органы управления паровозом и контрольные приборы. В будке установлены инжекторы для питания котла водой и все вентили (их около двадцати), открывающие доступ пара ко всем дополнительным устройствам. В будку выходит топочное отверстие — шуровка, через которую забрасывают уголь.

Будка — рабочее место машиниста и помощника машиниста. Обязанность машиниста-управлять движением поезда. Обязанность помощника — поддержание требуемого давления пара в котле. Помощник производит отопление паровоза и следит за уровнем воды в котле, закачивая воду инжектором. При угольном отоплении на тендере работает третий член паровозной бригады, кочегар. Он подгребает уголь к передней части тендера, в лоток, откуда уголь забирает помонгник.

При кажущейся простоте и наглядности конструктивных решений, с инженерной точки зрения паровоз организован необычайно тонко.

Если говорить о паровозе как о локомотиве (силовой установке для тяги поездов), то в двух самых главных словах любой паровоз — это топка и сцепной вес. Топка — генератор энергии паровоза. От того, сколько топлива будет сожжено в топке в единицу времени, будет полностью зависеть развиваемая паровозом мощность. Достаточный сцепной вес обеспечит соответствующую этой мощности силу тяги. В добротно спроектированном паровозе, единственном из всех типов локомотивов, автоматически соблюдается точнейший баланс между мощностью и весом, именно то, что В.И. Лопушинский называл гармоничностью.

Главное преимущество паровоза перед тепловозом и электровозом заключено в свойствах его поршневой паровой машины. Она абсолютно нечувствительна к перегрузкам и способна, в отличие от двигателя внутреннего сгорания и электромотора, развивать максимальный крутящий момент уже при трогании с места.

Второе преимущество заключено в свойстве жаро-трубного парового котла, имеющего значительный запас кипящей под рабочим давлением воды, часть которой при необходимости может быть мгновенно превращена в пар (уровень воды в котле и давление пара при этом понижаются). В случаях особо интенсивной работы паровоза котел использовали в качестве аккумулятора — на выдачу заранее запасенной энергии, что позволяло кратковременно повышать развиваемую паровозом мощность без ущерба для локомотива. Это свойство широко использовали, оно метко называлось «работой на займе у котла».

Устройство паровой двигатель паровоза

Паровоз состоит из трех основных частей, объединенных в одно целое: котла, паровой машины и экипажа. К экипажу обычно постоянно прицеплен тендер, который служит для хранения запасов топлива, воды, смазки и обтирочных материалов.

Принцип работы паровоза заключается в следующем. В части котла, называемой топкой А (рис. 1), сжигается топливо. Газы сгорания топлива, горящего на колосниковой решетке 29, огибая свод 3, опирающийся на циркуляционные трубы 2, омывают стенки огневой коробки 4 и входят через отверстия задней трубной (огневой) решетки 5 в жаровые 7 и дымогарные 6 трубы и через их стенки отдают свое тепло воде. Выйдя через отверстия передней трубной решетки 11 в дымовую коробку В, газы огибают искроотбойные щитки, проходят искрогасительную сетку 16 и выходят через дымовую трубу 15 в атмосферу. Шлак и зола проваливаются через отверстия колосниковой решетки в зольник 28. Образующийся в результате нагрева воды в котле пар собирается над водой в замкнутом стенками котла пространстве, отчего его давление постепенно растет, доходя до рабочего.

Чтобы привести паровоз в движение, открывают с помощью привода 30 регулятор 10 и пар из парового колпака 9 поступает в камеру насыщенного пара 12 коллектора пароперегревателя. Затем пар протекает по трубкам (элементам) 5 пароперегревателя, размещенным в жаровых трубах. От нагрева газами сгорания температура пара в элементах пароперегревателя повышается до 400—450°С и он с такой температурой поступает в камеру перегретого пара 13 коллектора пароперегревателя, откуда по паровпускным трубам 14 проходит к паровой машине паровоза.

В цилиндрах 20 потенциальная энергия пара превращается в механическую энергию возвратно-поступательного движения поршня 21, а связанное с ним поршневое дышло 22 и сцепные дышла 23 вращают движущие колеса 24. Отработавший в паровой машине пар выходит по паровыпускным трубам 19 в форсовой конус 18, создавая тягу газов в котле, и далее через дымовую трубу 15 вместе с газами сгорания в атмосферу.

На экипаже паровоза размещены котел, паровая машина, будка машиниста 1, а на бестендерных паровозах и баки для запасов топлива и воды. Взаимодействие движущих колес экипажа с рельсами при работе паровой машины вызывает появление силы тяги, которая по сцепке 27 между паровозом и тендером, и далее через автосцепку 26 воздействует на прицепленные к паровозу вагоны и заставляет их двигаться вместе с ним.

Для облегчения прохода и безопасности движения с высокой скоростью на кривых участках пути быстроходные паровозы снабжают передней тележкой (бегунком) 40. В паровозах большой мощности с широкой и тяжелой топкой экипаж дополняли задней (поддерживающей) тележкой 25, имеющей колеса небольшого диаметра, позволяющие разместить ее под топкой.

На анимационной схеме подробно показана работа паровоза (оригинал видео можно посмотреть на сайте разработчика: http://www.mekanizmalar.com/locomotive.html )

Паровозы, построенные для обслуживания внутризаводских и подъездных путей промышленных предприятий, тендеров не имеют (танк-паровоз).

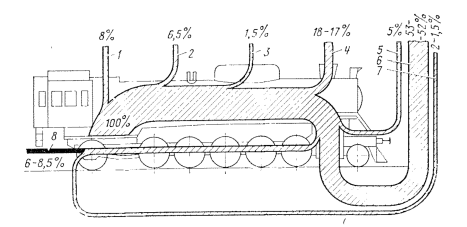

Потери в топке 1, в среднем оцениваемые в 8%, складываются из химического и механического недогорання топлива. Химический недожог объясняется невозможностью сжечь весь углерод С в окись—-С02; некоторая часть углерода, из-за недостатка воздуха, сгорает в закись углерода СО, не отдавая всего тепла, которое может выделиться при полном окислении углерода. Механический недожог складывается из уноса несгоревшпмп мелких частиц топлива из топки с потоком воздуха и газов, а также из попадания в шлак н провала через колосники в зольник некоторого количества топлива.

Служебный расход пара 2, составляющий в среднем около 6,5%, необходим для работы паровой машины углеподатчика, разбрасывания угля по колосниковой решетке, подачи воды в котел, продувки жаровых и дымогарных труб, работы паровоздушного насоса и питания турбины электрогенератора.

Потери на внешнее охлаждение котла 3, оцениваемые в среднем в 1,5%, пояснений не требуют. В зимнее время они возрастают в связи с понижением температуры окружающего котел воздуха.

Вторую по величине потерю —с уходящими газами 4 — в среднем можно принять 17—18%. Она может быть уменьшена за счет подогрева воздуха уходящими газами.

Неизбежные утечки пара 5 через сальники и различные уплотнения принимают обычно равными 5%. Однако, при тщательном уходе за паровозом и высококачественном ремонте эти потери могут быть существенно уменьшены.

Наибольшие потери составляет тот запас тепла, который заключен в покидающем паровую машину отработавшем паре 6; они составляют 52—53% и могут быть уменьшены за счет использования некоторой части отработавшего пара для подогрева питательной воды, хорошей регулировки парораспределения в грамотного управления паровозом.

Механические потери в машине и в шейках на трение 7 оцениваются в 1,5—2%. Кроме применения подшипников качения в дышловом механизме и в буксах, эти потери можно несколько уменьшить хорошим уходом, своевременным и правильным смазыванием мест трения.

Из приведенных данных явственно выделяется большое значение экономного расходования топлива.