Осевые редукторы тележек (4).

Устройство и работа гидромеханической передачи.

Электрическое оборудование тепловозов ТУ-7А, ТУ-10.

ГМП- служит для передачи мощности (вращения) от дизеля на колёсные пары локомотива.

Гидромеханическая передача устанавливаться на тепловозах (ТУ-7А, ТУ-10) в блоке с двигателем и служит:

-для автоматического изменения числа оборотов и тягового усилия на ведущих колесах тепловоза в зависимости от профиля пути;

-для отсоединения двигателя от ГМП при его запуске и работе на остановках;

-для обеспечения движения задним ходом;

-для торможения тепловоза гидротрансформатором на всех режимах

движения.

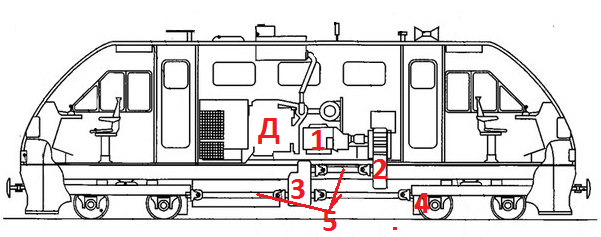

От дизеля (Д) крутящий момент передаётся на входной вал гидромеханической передачи (1), от выходного вала гидропередачи вращение передаётся колёсным парам локомотива последовательно через реверс-редуктор (2), раздаточный редуктор (3), два карданных вала (5) и осевые редукторы тележек (4).

Механизм переключения реверса – пневматический с электропневматическим управлением. Раздаточный редуктор механический, двухступенчатый.

Гидромеханическая передача (1).

ГМП(1).

— привода, содержащего демпфер крутильных колебаний, установленного на ведущий вал;

— узла отбора мощности, состоящего из крышки выходной части, на которой установлены индуктивные датчики, привод спидометра, вала выходного с фланцем присоединения к карданному валу трансмиссии.

В конструкции ГМП применены планетарные дифференциальные механизмы, находящиеся в постоянном зацеплении. Для повышения нагрузочной способности, долговечности и снижения шума зацепления планетарных механизмов выполнены косозубыми со шлифованными профилями.

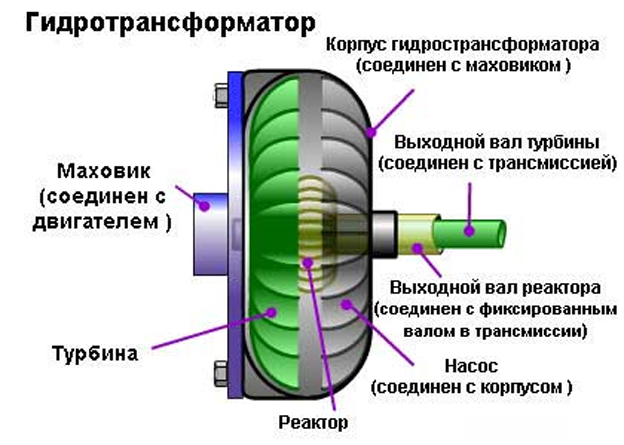

Основным элементом ГМП является гидродинамический трансформатор, принцип его работы, в следующем:

-вращение от дизеля передаётся на турбинное колесо, которое вращается вместе с коленвалом дизеля.

-корпус ГМП заполнен маслом, турбинное колесо, начинает вращать масло, создавая его направленный поток.

-поток масла своим давлением начинает вращать насосное колесо, т.е. поток масла передаёт вращение насосному колесу.

-насосное колесо передаёт вращение на остальные элементы передачи.

Передача вращения от одного колеса к другому, зависит от давления масла между турбинным и насосным колесом, т.е. когда давления нет, вращение от турбинного колеса (дизеля), не передаётся на насосное колесо, это нужно при остановке локомотива, т.е. что бы отсоединить дизель от передачи, когда нужно поехать давление масло между турбин-ым и насосным колесом повышается и вращение передаётся от турбинного колеса к насосному. Давление масла зависит от включенной на пульте клавиши-N-1-2-D.

Реверс-редуктор (2)+ Раздаточный редуктор (3).

Реверс-редуктор (2) + Раздаточный редуктор (3)- служат для изменения направления движения тепловоза (вперёд-назад), а также для раздачи вращения на колёсные редукторы.

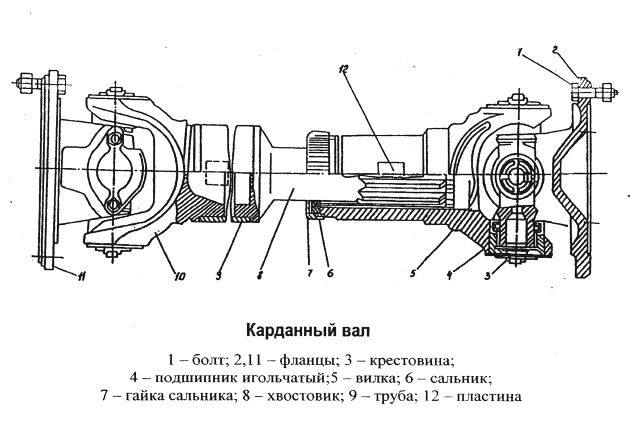

Карданный вал (5).

Карданный вал (5)— металлический вал с шарнирами на конце, может передавать вращение под разными углами.

Осевые редукторы тележек (4).

Осевые редукторы тележек (4)-передают вращение от карданных валов, на колёсную пару локомотива.

Дата добавления: 2016-01-18 ; просмотров: 1761 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Устройство осевого редуктора машины адм

ОСЕВОЙ РЕДУКТОР МОТОВОЗОВ И АВТОДРЕЗИН

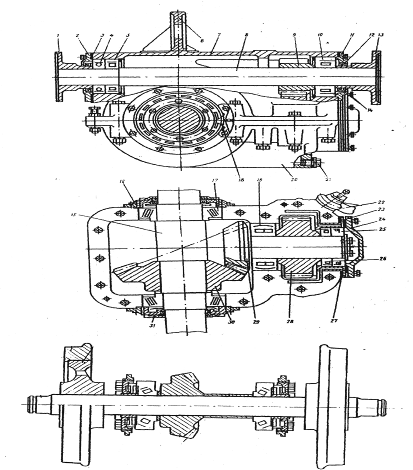

Осевой редуктор передает крутящий момент от карданной передачи к колесной паре.

Осевой редуктор на мотовозах и автодрезинах понижающий, с одной парой конических шестерен. Одновременно с понижением числа оборотов ведущей оси в осевом редукторе осуществляется изменение плоскости 1 вращения продольной ведомого вала на поперечную — ведущей оси.

Осевой редуктор (рис. 63) покоится на оси колесной пары. Шестерни его заключены в стальной корпус, причем большая осевая шестерня 6 непосредственно насаживается на ось колесной пары. Осевая шестерня изготовляется из высококачественной стали, зубья цементируются на глубину 1,4—1,8 мм и закаливаются.

Корпус осевого редуктора состоит из двух половинок: нижней 7 и верхней 1. Перед совместной расточкой они пригоняются друг к другу По разъему так, чтобы щуп 0,05 мм не проходил более

чем на 10 мм от края стыка. Половинки корпуса ставятся на установочные штифты 2 и крепятся между собой болтами 3 и 18 после смазки поверхностей по разъему жидким стеклом.

Рис. 63. Осевой редуктор (боковой вид, разрез);

1—верхняя половинка корпуса; 2 — установочный штифт; 3 и 18 — болты корпуса; 4 — пробка контрольная; 5 —пробка маслосливного отверстия; 5 —осевая шестерня; 7 —нижняя половинка корпуса; 8 — маслоотбойное кольцо; 9 — болт кольца; 10-кольцо резьбовое; 11— гайка резьбовая; 12— болт сальниковой крышки; 13 — сальниковая крышка; 14 — роликоконический подшипник; 15— болт нижней крышки; 16 —нижняя крышка; 17 —вал с ведущей шестерней; 19 — гайка; 20 — кольцо установочное; 21 — роликоцилиндрический подшипник; 22— втулка распорная; 23 — стакан установочный подшипника; 24 — подшипник шариковый; 25 — прокладка; 26 — гаечный замок; 27 —сальниковая крышка; 28 — болт; 29 — втулка7распорная наружная; 30 — масленка; 31— пробка маслоналивного отверстия; 32 — крышка верхняя; 33 и 34 —проволока; 35— замок

Корпус на ось посажен на двух роликоконических подшипниках 14. Продольный ведущий вал 17, изготовленный заодно с малой конической шестерней (число зубьев 24), устанавливается в картере на двух опорах, из которых одной служит подшипник 21, находящийся непосредственно в корпусе, а другой — подшипник 24, смонтированный в установочном стакане 23. Стакан вставляется в корпус осевого редуктора; между подшипниками ставится распорная втулка 22.

В корпусе осевого редуктора при расточке отверстий под подшипники допускаются следующие неточности: неперпендикулярность осей в пределах до 0,3 мм на 1 м длины, несовпадение осей при их пересечении до 0,05 мм, неперпендикулярность наружных плоскостей к цилиндрическим поверхностям отверстий дол0,05 мм.

В кольцах и гайках допускается неперпендикулярность резьбы к плоскости прилегания к корпусу или подшипнику до 0,05 мм на 250 мм длины. В стакане неперпендикулярность плоскостей фланца к цилиндрической поверхности, соприкасающейся с корпусом, допускается до 0,05 мм. Внутренняя поверхность корпуса окрашивается светлой маслоустойчивой краской.

Положение подшипника 24 фиксируется сальниковой крышкой 27, поставленной на резьбе и запираемой от самоотвинчивания гаечным замком 26. Болты замка увязываются проволокой с постановкой пломбы.

Для регулировки зацепления конических шестерен осевого редуктора необходимо вал 17 передвигать перпендикулярно оси колесной пары, а корпус—вдоль оси. Регулировка перпендикулярно оси производится путем постановки прокладок 25 между стаканом 23 и корпусом осевого редуктора, стягиваемым глухими болтами 28. Толщина прокладок колеблется от 0,5 до 3 мм. Регулировка вдоль оси производится резьбовыми гайками И с шагом резьбы 2 мм путем вывертывания или ввертывания последних в кольца 10, привернутые к корпусу осевого редуктора. Положение гаек 11 фиксируется замком 35, поставленным на двух болтах 9, закрепленных проволокой 34 и запломбированных. Для этого в гайке делается венец с 13 пазами по окружности.

Сверху и снизу осевой редуктор имеет люки, закрываемые крышками 16 и 32, установленными на прокладках. Крышки привертываются болтами.

Редуктор заправляется смазкой через люк или заливную пробку 31, низший уровень смазки контролируется через отверстие, закрываемое пробкой 4, сливается смазка через отверстие, закрываемое пробкой 5.

Роликоподшипники и шестерни редуктора смазываются разбрызгиванием, шарикоподшипник 24 — через масленку 30.

Для предохранения от утечки масла с двух сторон осевого редуктора ставятся сальники в канавки, образующиеся между резьбовой гайкой 11 и сальниковой крышкой 13, поставленной на болтах 12. Конструкция сальника позволяет в любое время произвести его перебивку, не нарушая при этом регулировку конических роликоподшипников. Так как подшипники 14 не требуют обильной смазки, то с внутренней стороны редуктора поставлены маслоотбойные кольца 8.

На шлицованный конец продольного вала 17 надевается карданная вилка до упора в распорную втулку 29, затем вилка затягивается гайкой и шплинтуется.

Для разборки осевого редуктора необходимо:

выкатить колесную пару из-под машины, для чего предварительно снять карданный вал, выбить рессорные валики и отсоединить реактивную подвеску; машину при этом поднимают за буферный брус;

затем спустить смазку из корпуса, разъединить половины корпуса / и 7, развернув болты, при этом вал 17 с подшипниками 21 и 24 свободно снимается с нижней половины корпуса 7;

далее снять с вала подшипник 24 со стаканом 23 и сальниковой крышкой 27 за выступ распорной втулки 22, после чего спрессовать подшипник 21 и снять кольцо.

Сборка осевого редуктора производится в обратной последовательности. Для снятия сальниковой крышки вала редуктора в случае замены набивки необходимо разобрать карданный шарнир. Затем снять карданную вилку с хвостовика вала и гаечный замок, после чего вывернуть сальниковую крышку и сменить набивку:

В случае замены сальниковых колец на оси колесной пары необходимо в крышках осевых редукторов отвернуть болты нажимного кольца сальника. Ставить нажимное кольцо обратно нужно аккуратно, не допуская перекоса; лопнувшие стопорные шайбы болтов сменить.

Конические роликоподшипники работают нормально при минимальных осевых зазорах в роликах, при которых исключается защемление или перекос их. Регулировка подшипников производится в осевых редукторах установкой резьбовых гаек 11. Осевой люфт должен быть в пределах 0,05—0,1 мм.

При заводской регулировке зазор между зубьями конических шестерен по его боковым профильным поверхностям устанавливается 0,3—0,6 мм. Проверка его производится с помощью выжима свинцовой пластинки, закладываемой между зубьями, при поворачивании вала.

При хорошей смазке рабочие поверхности зубьев в процессе эксплуатации изнашиваются очень незначительно, без существенного изменения зазора между зубьями.

Регулировка зацепления конических шестерен производится перемещением корпуса осевого редуктора на подшипниках оси с одновременной регулировкой подшипников, а также с помощью

изменения набора прокладок между фланцем стакана 23 и корпусом редуктора. Зацепление осматривается через верхний смотровой люк. Шестерни должны вращаться свободно, без рывков и заедания, с легким покачиванием ведущей шестерни в промежутках зубьев большой шестерни. Зазор между головкой зуба ведущей шестерни и дном впадины большой шестерни получается при регулировке равным 1,5—2 мм со стороны толстых концов зубьев. Несовпадение торцов зубьев по их длине допускается не более 1 мм.

Правильность прилегания рабочих поверхностей зубьев проверяется по отпечаткам краски. Для этого зубья малой шестерни насухо вытираются и покрываются тонким слоем краски, зубья большой шестерни только вытираются. Малая шестерня выбирается для проверки потому, что она всегда более точно изготовляется на станке, чем большая.

После этого шестерни обкатываются друг с другом на 3—4 оборота в одну и другую сторону. Отпечатки краски на зубьях должны располагаться на рабочей поверхности не менее 50% длины зуба (начало отпечатка желательно иметь со стороны тонкого конца зуба) и не менее 30% по высоте.

Не разрешается эксплуатировать машину с одним действующим осевым редуктором, так как это ведет к работе деталей с большими нагрузками и напряжениями, при этом в отдельных случаях может произойти поломка конических шестерен осевого редуктора и деталей карданной передачи.

В эксплуатации прилегание рабочих поверхностей проверяется по блеску истираемого металла.

Большая Энциклопедия Нефти и Газа

Осевой редуктор

Осевые редукторы предназначены для передачи вращающего момента от карданных валов к колесным парам, обеспечивая при этом понижение частоты вращения. Первая ступень с передаточным числом 1 19 состоит из двух конических колес с круговым зубом, вторая ступень — с передаточным числом 3 55 — — из двух цилиндрических прямозубых колес. [1]

Осевой редуктор ( рис. 15) служит для передачи вращающего момента от выходного вала УГП к колесам тепловоза. От проворачивания корпус осевого редуктора удерживается двумя реактивными тягами 13, шарнирно закрепленными на раме тележки. [2]

Осевой редуктор 6 через подшипники качения опирается на ось колесной пары. [3]

Осевые редукторы предназначены для передачи вращающего момента от карданных валов к колесным парам. Первая ступень с передаточным числом 1 19 состоит из двух конических колес с круговым зубом, вторая ступень с передаточным числом 3 55 — из двух цилиндрических прямозубых колес. [5]

Осевой редуктор 6 через подшипники качения опирается на ось колесной пары. [7]

Осевой редуктор имеет две пары зубчатых колес: коническую и цилиндрическую. [8]

Осевой редуктор полностью разбирается. Крышка опорная подвергается осмотру с целью обнаружения трещин в сварных швах, деформации поверхности и износа отверстий диаметром 32 мм и поверхности диаметром 180 мм. Выявленные трещины в сварных швах должны быть заварены. Не разрешается завар — ка трещин, выходящих на посадочные отверстия. Отклонение от прямолинейности не должно превышать 3 мм на всю длину крышки. Отклонение от соосности между проушинами допускается не более 0 2 мм. [9]

Осевые редукторы предназначены для передачи крутящего момента от карданных валов к колесным парам, обеспечивая при этом понижение числа оборотов. [10]

Осевой редуктор удерживается от поворота вокруг оси колесной пары двумя реактивными тягами ( рис. 142), которые одним концом прикреплены к шкворневой балке, другим — к осевому редуктору. Шарниры в реактивных тягах обеспечивают свободное перемещение при колебаниях колесных пар относительно рамы тележки. Для снижения динамических сил при резком изменении реактивного момента, а также для выравнивания тяговых усилий между колесными парами служат амортизаторы, в которых амортизирующим элементом являются резиновые кольца. [12]

Осевые редукторы ежедневно осматривать, проверять шплинтовку крепежных гаек и болтов. [13]

Осевые редукторы одноступенчатые с конической парой, применяемой в автомобилях. [14]

Осевые редукторы привода ( рис. 161) выполнены двухступенчатыми. Корпус редуктора, отлитый из стали, опирается на ось колесной пары через два роликоподшипника, а в осевом направлении фиксируется шарикоподшипником. От проворачивания реактивным моментом корпус удерживается при помощи рым-болта реактивной тяги, закрепленной шарнирно на раме тележки. Стыковка двух частей корпуса, называемых верхним и нижним картерами, осуществлена в плоскости, проходящей через ось колесной пары. В верхнем картере смонтированы: продольный ( входной) вал, несущий фланцы для присоединения карданных узлов, конические шестерни первой ступени передачи с равными числами зубьев и вал-шестерня. Угол спирали конических шестерен 25, торцовый модуль 12 7 мм; число зубьев ведущей и ведомой шестерен второй ступени пере — — дачи 16 и 68 соответственно, модуль 10 цм. [15]