- Несущая система автомобиля — рамно-кузовная, рамная, безрамная и её назначение

- Несущая система — безрамная

- Несущая система — рамная

- Несущая система рамно-кузовная

- Несущая система

- Устройство автомобилей

- Рама автомобиля

- Несущая система автомобиля

- Рама автомобиля

- Классификация автомобильных рам

- Лонжеронные рамы

- Лестничная лонжеронная рама

- Периферийные рамы

- Хребтовые рамы

- Дополнительные элементы конструкции автомобильных рам

- Тягово-сцепное устройство автомобиля

- Надрамник автомобиля-самосвала

Несущая система автомобиля — рамно-кузовная, рамная, безрамная и её назначение

Несущая система — это остов автомобиля, который может быть безрамным или рамным, зависит от марки машины.

А главное предназначение несущей системы — это крепление систем автомобиля, навесных элементов и прочих агрегатов. По сути остов оборудованный всем необходимым и есть автомобиль. При движении автомобиля несущая система воспринимает нагрузки, которые действуют на машину.

Несущая система — безрамная

Кузовная или безрамная конструкция используется на многих легковых автомобилях и маленьких автобусах. У этой несущей системы преимущество перед рамной в том, что благодаря ей автомобиль имеет меньшую массу и хорошую устойчивость за счет низкого центра тяжести.

Основные части кузова несущей конструкции типа «седан»:

1 — правая (левая) боковины со стойками дверей 2 — панель крыши 3 — передние крылья 4 — основание (пол) с передней и задней частями корпуса.

Бытует мнение, что безрамная несущая система по безопасности лучше других систем, но тут можно и поспорить. Здесь следует учесть, что кузов воспринимает на себе все нагрузки, которые действуют на автомобиль. К тому же безрамную конструкцию тяжелее изготовить и сложнее обслуживать, и ремонтировать.

Несущая система — рамная

Грузовые автомобили все имеют рамную конструкцию, также есть и легковые машины у которых роль каркаса выполняет рама. Рама это основательная часть автомобиля, ведь на таком остове находятся все узлы и агрегаты машины.

Рамная несущая система

Плюсы рамной несущей системы в том, что она проста в изготовлении и также легка в обслуживании и в ремонте. Следует заметить, что рама универсальна, потому что на одном каркасе можно монтировать разные элементы кузова — отсюда вывод: на одном шасси можно изготовить разные по назначению автомобили.

Несущая система рамно-кузовная

Автобусы — вот истинные владельцы этой несущей системы.

В этой системе кузов и рама объединены в одну конструкцию. Каркас кузова и рама воспринимают нагрузки на автомобиль, воздействующие на него при движении.

Рамно-кузовная система легка в обслуживании и изготовлении. Также эта несущая система имеет преимущество перед рамной, за счет устойчивости автомобиля и массы.

Несущая система

Несущая система — важнейший элемент любого ТС. Она воспринимает все нагрузки, действующие на машину. Кроме того, несущая система является остовом ТС, к ней скрепятся все основные агрегаты и узлы (двигатель, механизмы трансмиссии, движитель через подвеску и т. д.).

Несущая система любого ТС должна быть достаточно прочной и жесткой при наименьшей массе, обладать высокой надежностью и необходимой технологичностью в производстве, быть достаточно коррозионностойкой, способствовать повышению проходимости машины и понижению ее центра тяжести, позволять наиболее удобно и экономно размещать и закреплять все монтируемые на ней агрегаты и узлы, а также допускать значительные ходы подвески.

Несущие системы колесных машин должны также допускать поворот управляемых колес на большие углы. Кроме общих требований к несущим системам отдельных типов ТС могут предъявляться дополнительные (специальные) требования. Например, необходимо, чтобы кузова легковых автомобилей имели форму, создающую минимальное сопротивление воздуха во время движения, и способствовали обеспечению безопасности и комфорта для водителя и пассажиров, а корпуса военных бронированных машин были пуле- и снарядостойкими.

Различают следующие типы несущих систем ТС: рамы, корпуса, кузова, металлоконструкции прицепов и полуприцепов.

Рамы в качестве несущих элементов используются в основном на грузовых автомобилях общетранспортного и многоцелевого назначения, колесных тягачах и длиннобазных шасси, а также на тракторах и ТС со специальными движителями. Кроме того, рамы имеют некоторые автобусы, гусеничные транспортеры, тягачи и легковые автомобили высшего класса. Рамы относительно просты по конструкции, технологичны в производстве и ремонте, универсальны (например, на одну и ту же раму можно установить различные кузова).

По конструкции рамы подразделяются на три типа: лонжеронные, хребтовые и комбинированные.

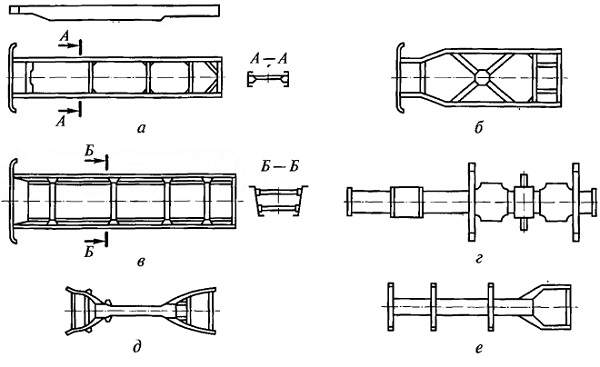

Наиболее широко распространены лонжеронные рамы (рис. а—в), состоящие из двух продольных балок (лонжеронов), нескольких поперечных балок (траверс), местных усилителей (там, где это необходимо) и переходных элементов (косынки, накладки и др.).

Лонжероны чаще всего представляют собой тонкостенные балки открытого поперечного сечения. Типичными сечениями являются швеллер (см. рис. а), двутавр и Z-образный профиль (рис. в). Иногда лонжероны имеют замкнутый профиль поперечного сечения (прямоугольник или квадрат). У наиболее распространенных лонжеронов швеллерного типа отношение высоты поперечного сечения к ширине полки составляет 2,8…3,5, а толщина стенки — 5… 10 мм. Балки лонжеронов обычно штампуют из стального листа, реже выполняют из стандартного проката.

Штампованные лонжероны легче и могут иметь переменный профиль по длине рамы (см. рис. а), благодаря чему достигается их повышенная равнопрочность. У большинства рам грузовых автомобилей наибольшее сечение лонжерона находится в средней части, а наименьшее — по краям.

Рис. Конструкции лонжеронных (а, в), хребтовых (г) и комбинированных (д, е) рам

Поперечины, соединяющие лонжероны друг с другом, перпендикулярны к ним (см. рис. а, в) или имеют в плане Х-образную форму (см. рис. б). Их сечения могут быть открытыми или замкнутыми. Как и лонжероны, поперечины обычно штампуют из стального листа и устанавливают по мере возможности регулярно в местах крепления кронштейнов рессор, двигателя и топливных баков, в местах установки оси балансирной тележки и т. д. В рамах автомобилей общетранспортного назначения высота профилей поперечин близка к высоте лонжеронов, что приближает эти конструкции к рамам плоского типа. С увеличением грузоподъемности ТС высота профилей лонжеронов существенно возрастает. Для установки агрегатов используются объемы, заключенные между лонжеронами в пределах их высоты. Поперечины в этом случае уже не выполняются равновысокими с лонжеронами. Размеры сечений поперечин существенно уменьшаются, а их число увеличивается (см. рис. в).

Лонжероны с поперечинами соединяются преимущественно с помощью клепки в холодном состоянии, реже — сварки. Сварные рамы более жесткие. Их недостатками являются сложность ремонта и наличие после сварки остаточных напряжений. Поперечины крепятся к полкам или стенкам лонжеронов. Возможно также их крепление и к полкам, и к стенкам одновременно.

Хребтовые рамы могут быть разъемными и неразъемными. Чаще всего применяются разъемные рамы. Они имеют одну центральную продольную балку, обычно трубчатого сечения (рис. г). Эта балка составлена из картеров агрегатов трансмиссии (коробка передач, главные передачи) и патрубков, соединяющих эти картеры. Патрубки и картеры соединяются друг с другом с большой точностью при помощи призонных шпилек и болтов. Кроме центральной продольной балки хребтовая рама имеет поперечно расположенные кронштейны с лапами, служащими опорами для крепления кабины, грузовой платформы, двигателя и других агрегатов.

Хребтовые рамы имеют следующие преимущества по сравнению с лонжеронными: меньшая масса и материалоемкость машины, так как картеры агрегатов трансмиссии используются в качестве несущих элементов; более высокая крутильная жесткость, что особенно важно для эксплуатируемых в тяжелых дорожных условиях полноприводных многоосных автомобилей; возможность на основе одних и тех же агрегатов и узлов создавать автомобили с разным числом осей и различной базой. К недостаткам таких рам относятся затрудненный доступ к механизмам трансмиссии при обслуживании и ремонте, необходимость использования высокопрочных легированных сталей, повышенная коцструктивная сложность трансмиссии и подвески, высокие требования к точности изготовления и сборке.

Комбинированные рамы (рис. д, е) содержат элементы как лонжеронных, так и хребтовых рам, т. е. имеют центральную балку, лонжероны и поперечинй. Центральная балка обычно располагается в средней части рамы, а.лонжероны с поперечинами — по краям.

Корпуса в качестве несущих систем применяются чаще всего на гусеничных транспортерах и тягачах, бронированных колесных и гусеничных машинах, а также на .амфибийных машинах. Существует большое разнообразие конструкций корпусов. Они различаются по размерам, форме, применяемым материалам, способам соединения элементов корпуса и другим параметрам. Конструкция корпуса зависит от назначения машины, области ее применения, типов сухопутного и водоходного (у амфибийных машин) движителей и т. д.

Корпуса могут быть открытыми и закрытыми. У открытых корпусов профиль поперечного сечения открытый (корытообразный), у закрытых — замкнутый. По конструктивной схеме различают корпуса с несущей рамой и несущие.

Корпуса с несущей рамой применяются на колесных машинах, обладающих плавучестью. У них все основные нагрузки воспринимаются рамой (к ней крепятся все агрегаты и движители), а сам корпус, обеспечивая машине герметичность, плавучесть и остойчивость, испытывает лишь гидростатические и гидродинамические воздействия при движении по воде. Несущий корпус представляет собой единую пространственную несущую конструкцию, воспринимающую все нагрузки.

Несущие корпуса подразделяются на два типа:

Бескаркасные корпуса применяются там, где сама обшивка обеспечивает необходимую прочность и жесткость. Такие корпуса представляют собой жесткие сварные коробки из толстых стальных листов. Ими оборудуют бронированные, а также некоторые небронированные машины малой и средней грузоподъемности. Весьма перспективный материал для несущих бескаркасных корпусов — трехслойные панели типа «сандвич». Внешние, слои таких панелей образованы из тонких листов достаточно плотного материала (обычно алюминиевые сплавы или стеклопластик); внутренний, более широкий слой выполнен из материала с малой плотностью (пенополиуретан). Корпус, изготовленный из панелей типа «сандвич» и отличающийся малой массой в сочетании с высокой прочностью и жесткостью, способен эффективно уменьшать вибрацию и противостоять коррозии.

Несущий корпус каркасного типа включает в себя пространственный стержневой каркас и тонкую листовую обшивку. Каркас состоит из продольных и поперечных балок, вертикальных и наклонных стоек, раскосов и т.д. Элементы каркаса выполняются, как правило, из тонкостенных гнутых профилей и труб круглого или прямоугольного сечения. Листы обшивки приваривают снаружи к элементам каркаса, обеспечивая корпусу герметичность и необходимое водоизмещение (у амфибийных машин). Для увеличения местной жесткости обшивочные листы могут иметь зиги.

Кузова в качестве несущих систем применяются на легковых автомобилях и автобусах. Их конструкции весьма сложны и многообразны. Кузова, как правило, сочетают в себе пространственный каркас, выполненный из штампованных стальных элементов, и обшивку в виде тонкостенных разнопрофильных оболочек. Соединение элементов кузова осуществляется чаще всего с помощью точечной сварки.

По назначению кузова подразделяют на:

- грузовые

- пассажирские

- грузопассажирские

- специальные (для размещения различного мобильного оборудования)

По характеру воспринимаемых нагрузок различают следующие типы кузовов: несущие (без рамы), полунесущие (они жестко соединены с рамой и воспринимают часть нагрузки, действующей на ТС) и разгруженные (с рамой соединены не жестко, а через упругие прокладки).

В зависимости от типа ТС применительно к кузовам может использоваться и другая классификация. Например, по общей структуре и визуальному восприятию кузова легковых автомобилей могут быть одно-, двух- и трехобъемными.

Металлоконструкции прицепов и полуприцепов имеют сходство с рамами, У прицепов малой и средней грузоподъемности рамы, как правило, плоские. Прицепы, предназначенные для перевозки тяжеловесных грузов (трейлеры), имеют низкую грузовую платформу. Их металлоконструкции чаще всего выполняются пространственными. Полуприцепы имеют рамы глагольного типа (ступенчатые). Это связано с необходимостью понизить уровень грузовой платформы при относительно высоком расположении тягово-сцепного устройства.

Для изготовления рам используют в основном углеродистые и низколегированные стали. Они относительно дешевы и более технологичны в производстве, чем высоколегированные. Кроме того, эти стали легче поддаются гибке и холодной штамповке. Низколегированные стали свариваются хуже, чем углеродистые, и поэтому применяются главным образом в клепаных конструкциях.

Корпусные несущие системы изготавливают из разнообразных материалов, чаще всего из углеродистых сталей. Могут использоваться также легкие сплавы (например, алюминиевые) и пластмассы, которые, уменьшают массу корпуса и повышают его коррозионную стойвдсть.

Для изготовления кузовов легковых автомобилей и автобусов массовых моделей применяются в основном низкоуглеродистые специальные стали. Детали кузова (крылья, арки колес, днище), подверженные сильной коррозии, часто выполняют из оцинкованной стали. В последнее время для изготовления кузовов автомобилей все шире используютря алюминиевые сплавы и пластмассы.

Металлоконструкции прицепов и полуприцепов собирают преимущественно с помощью сварки, что обусловливает выбор материалов для их изготовления. В этом случае чаще всего используют углеродистые стали.

Устройство автомобилей

Рама автомобиля

Несущая система автомобиля

Несущая система служит для установки и крепления всех агрегатов и механизмов автомобиля.

Несущей системой может являться отдельный элемент — рама либо непосредственно кузов автомобиля, поэтому все автомобили подразделяются на рамные и безрамные (имеющие несущий кузов).

Существуют также рамно-кузовные несущие системы, которые часто применяются на автобусах, при этом рама и основание кузова объединены в одну конструкцию.

К несущей системе автомобиля предъявляются следующие требования:

- достаточная прочность и жесткость;

- стабильное взаимное положение механизмов автомобиля;

- высокая технологичность при эксплуатации и ремонте;

- минимальная масса;

- сохранение кинематического согласования работы механизмов автомобиля и их работоспособности при изгибах и закручивании элементов несущей системы.

Преимущества рамной несущей системы:

- простота и надежность конструкции;

- технологичность при производстве и ремонте;

- универсальность (на одну и ту же раму можно устанавливать различные типы кузовов и на одном и том же шасси выпускать обычные и специальные автомобили).

Для грузовых автомобилей, имеющий отдельный кузов для груза и кабину для водителя и пассажиров, рамная конструкция является наиболее удобным техническим решением.

Несущие кузова применяются на легковых автомобилях особо малого, малого и среднего классов, а также на большинстве автобусов.

Преимущества несущих кузовов:

- уменьшение массы автомобиля;

- уменьшение высоты автомобиля;

- понижение центра тяжести автомобиля, следовательно, повышение его устойчивости;

- распределение нагрузки по всей конструкции автомобиля, а не только в раме.

Недостатками несущих кузовов является сложность изготовления и ремонта, а также низкая универсальность при применении на автомобилях разного назначения – даже незначительные изменения компоновки автомобиля требуют затратных изменений в конструкции кузова.

Рама автомобиля

Рама является остовом автомобиля, т. е. его «скелетом». Она воспринимает все внешние и внутренние нагрузки, возникающие при движении автомобиля и даже при его стоянке – вес груза, пассажиров и размещенных на ней механизмов и устройств, а также моменты и усилия, передаваемые двигателем и агрегатами трансмиссии и ходовой части. По этим причинам к автомобильным рамам предъявляются требования:

- необходимая жесткость и прочность;

- минимальная масса;

- рациональная форма, допускающая низкое расположение центра тяжести автомобиля, достаточные ходы подвески, элементов рулевого управления и углы поворота управляемых колес.

Классификация автомобильных рам

Рамы бывают лонжеронные и хребтовые (центральные).

Лонжеронные рамы, в свою очередь, подразделяются на лестничные и периферийные.

Разновидностью хребтовых рам являются Х-образные рамы.

Лонжеронные рамы

Лестничная лонжеронная рама

Лестничная лонжеронная рама (рис. 1, рис. 2, а) состоит из двух лонжеронов 1 (продольных балок), которые соединены между собой поперечинами 2. Лонжероны и поперечины имеют швеллерное сечение, при этом полки швеллеров при сборке рамы обращены внутрь.

Толщина листовой стали, из которой изготавливают лонжероны, составляет 5…10 мм. В качестве материала для элементов конструкции автомобильных рам применяются низкоуглеродистые стали, которые хорошо поддаются холодной штамповке.

Иногда применяются титанистые стали, позволяющие благодаря их более высоким механическим свойствам снизить массу рамы на 15…20%.

Лонжероны могут располагаться параллельно или сходиться в передней части автомобиля с целью образования свободного пространства, необходимого для поворота управляемых колес. В соответствии с распределением нагрузки на рамы для двухосных автомобилей наибольшее сечение лонжерона находится в средней части рамы, уменьшаясь к концам рамы.

Переменное сечение лонжеронов позволяет снизить массу и расход металла, без существенного снижения прочности и жесткости рамы. Кроме того, такая конфигурация лонжеронов позволяет снизить центр тяжести автомобиля, что немаловажно для повышения его устойчивости при криволинейном движении и маневрировании.

Для снижения центра тяжести балки лонжеронов у легковых автомобилей и грузовых автомобилей небольшой грузоподъемности часто выгибают над осями и мостами в вертикальной плоскости.

Жесткость рамы повышают установкой косынок и раскосов между лонжеронами и поперечинами. Лонжероны и поперечины скрепляют между собой клепкой в холодном состоянии или сваркой. Широкое применение клепаных соединений обусловлено хорошей стойкостью к вибрационным нагрузкам.

Сварные рамы отличаются большой жесткостью, но сложнее в ремонте и менее прочны в местах, прилегающих к сварным швам.

Поперечины крепятся к полкам лонжеронов и их стенкам. Места расположения поперечин и форма их поперечного сечения (коробчатая, корытообразная, Z-образная, П-образная и т. д.) выбираются исходя из равнопрочности рамы по всей длине.

Поперечины обязательно устанавливаются в месте крепления кронштейнов рессор, двигателя, бензобаков, в местах установки балансирной рессоры (для трехосных автомобилей), а сами лонжероны в этих местах часто усиливаются специальными вставками.

Поперечины штампуются из той же листовой стали, что и лонжероны. При сложной форме поперечин используются высокопластичные стали. Однородность металла элементов рамы диктуется возможностью возникновения гальванических токов при применении разного металла для лонжеронов, поперечин, заклепок и усилительных элементов. Гальванические токи инициируют коррозию и могут доставить другие неприятности при эксплуатации автомобиля.

Для рам автомобилей большой и особо большой грузоподъемности применяются прокатные профили из малоуглеродистых низколегированных сталей. Материал прокатных профилей имеет более высокие механические характеристики, чем листовая сталь. Однако масса таких рам больше, так как лонжероны по всей длине имеют одинаковое сечение.

Периферийные рамы

Периферийные рамы (рис. 2, в) могут применяться в конструкции несущей системы легковых автомобилей. Лонжероны периферийной рамы проходят по периферии пола кузова автомобиля и создают ему естественный порог. Это увеличивает сопротивляемость кузова боковым ударам.

Свободная средняя часть рамы позволяет опустить пол кузова, повысив тем самым устойчивость автомобиля. Для увеличения хода колес автомобиля лонжероны выгибаются в вертикальной плоскости над передним и задним мостами. Средняя часть рамы расположена ниже этих выгибов.

Хребтовые рамы

Хребтовая рама (рис. 2, г) состоит из одной центральной несущей балки 9, к которой прикреплены поперечины 10 и различные установочные кронштейны. Центральная балка, внутри которой размещается карданная передача, имеет трубчатое сечение.

Если на легковых автомобилях хребтовая рама обычно неразборная, на грузовых автомобилях центральная балка состоит из картеров отдельных агрегатов трансмиссии автомобиля, которые соединяются между собой специальными патрубками.

Между картерами и патрубками устанавливаются кронштейны для крепления кабины, грузового кузова, двигателя и других агрегатов. Такая разъемная хребтовая рама универсальна, так как, изменяя длину, можно создавать семейства автомобилей с различным числом ведущих мостов и с разными базами на одних и тех же унифицированных агрегатах.

Хребтовая рама позволяет снизить массу автомобиля на 15…20%, так как сами агрегаты трансмиссии образуют элементы рамы. Хребтовая рама обладает более высокой жесткостью по сравнению с лонжеронной рамой, однако такая рама требует применения легированных сталей для изготовления картеров агрегатов трансмиссии и соединительных патрубков, а также высокой точности при изготовлении. Кроме того, при техническом обслуживании и ремонте автомобиля затрудняется доступ к механизмам трансмиссии и требуется частичная, а иногда и полная разборка рамы.

Х-образная рама (рис. 2, б) позволят увеличить углы поворота управляемых колес, тем самым улучшить маневренность автомобиля. Эта рама также позволяет понизить пола кузова, центр тяжести автомобиля, увеличить его статическую и динамическую устойчивость.

Дополнительные элементы конструкции автомобильных рам

К раме крепят кронштейны для рессор, амортизаторов, крыльев, подножек и другие элементы кузова и кабины автомобиля.

На переднем конце рамы устанавливается буфер и буксирные клюки. Буфер предназначен для восприятия толчков и ударов при наездах и столкновениях. В задней части грузовых автомобилей расположено буксирное устройство.

На усиленную переднюю поперечину устанавливают переднюю опору двигателя.

Тягово-сцепное устройство автомобиля

Тягово-сцепное устройство (или, как его обычно называют — фаркоп) предназначено для сцепки автомобилей тягачей с прицепами и смягчения осевых толчков, возникающих при движении автопоезда.

Тягово-сцепное (буксирное) устройство (рис. 1, б) представляет собой стальной кованый крюк 18, на стержне которого между двумя упорными шайбами 9 и 20 установлен резиновый упругий элемент 10, поджимаемый гайкой 8. Стержень крюка в сборе с буфером размещен в корпусе 11, который вместе с крышкой 19 болтами прикреплен к задней поперечине рамы. Выступающий из стакана конец стержня с зашплинтованной на нем гайкой 8 закрывается колпаком 7.

Защелка 17 крюка стопорится собачкой 13, установленной на оси, а также предохранительным шплинтом 14, соединенным цепочкой 16 и входящим в отверстие собачки 13.

Надрамник автомобиля-самосвала

Несущая система автомобилей-самосвалов кроме основной рамы включает еще дополнительную укороченную раму – надрамник, на который устанавливается грузовой кузов и крепятся элементы механизма подъема кузова. Надрамник позволяет снизить нагрузку на заднюю часть основной рамы автомобиля при подъеме кузова во время разгрузки, принимая часть этой нагрузки и распределяя ее равномерно по основной раме. Надрамник выполняется сварным из штампованной листовой стали. Он крепится к раме самосвала с помощью стремянок и болтовых соединений.

На рис. 3 показан надрамник автомобиля самосвала марки «КамАЗ», который состоит из двух лонжеронов 3, соединенных поперечинами 2,4,8 и 11. В задней части, где возникают наибольшие нагрузки, надрамник имеет Х-образный усилитель 6, а его лонжероны снабжены усилителями 7.

Поперечины 2 и 11 имеют корытообразное сечение, остальные поперечины имеют швеллерное сечение.

К лонжеронам приварены кронштейны крепления надрамника к раме 10, ограничители боковых перемещений надрамника, кронштейны резинометаллических опор 1 кузова и кронштейны 9 осей опрокидывания кузова. К поперечине 11 прикреплены нижняя опора гидроцилиндра подъемного механизма кузова, кран управления и клапан ограничения подъема кузова.

На поперечине 2 установлена резинометаллическая опора 5, служащая дял фиксации кузова в поперечном направлении. На поперечине 4 закреплен кронштейн страховочного троса ограничителя опрокидывания кузова.

Безрамные несущие системы автомобилей рассмотрены в разделе «Кузов автомобиля».