Кузов автомобиля

Любой автомобиль состоит из ряда составных узлов – силовой установки, трансмиссии, ходовой части, систем управления.Чтобы собрать все эти элементы в единую конструкцию и обеспечить их взаимосвязь между собой, используется еще один конструктивный компонент – несущая часть, к которой и осуществляется крепление всех составляющих элементов.

Назначение, конструкция и виды несущей части

По мере развития автомобилестроения было создано несколько видов несущей части. Но несмотря на имеющиеся различные типы, эта составляющая включает в себя один из основных компонентов – кузов автомобиля.

В задачу кузова входит не только крепление составных частей авто, а еще и восприятие всех нагрузок и воздействий окружающей среды, а также обеспечение пространства для размещения пассажиров и груза.

Изначально на автотранспорте применялась несущая часть, состоящая из двух элементов – кузова и рамы. В такой конструкции кузов по большей части принимал на себя только нагрузки, которые создавали пассажиры и груз. Основные же воздействия приходились на раму, которая также выступала основным связующим элементом для составных частей авто (именно к ней крепились узлы и механизмы).

Но существуют и другие виды несущей части. В целом, она подразделяется на:

- Рамную;

- С несущим кузовом;

- Комбинированную.

Рамный вид, как уже отмечено, состоит из двух элементов – рама и кузов автомобиля. Между собой эти элементы соединены посредством эластичных проставок. Изначально он применялся на всех авто. Сейчас же такую компоновку несущей части можно встретить только на грузовиках и внедорожниках (хотя на последних – не всегда). Поскольку кузов в такой конструкции не используется в качестве компонента, к которому крепятся составные элементы, второе название этого типа – с разгруженным кузовом.

Со временем на легковом транспорте рамную конструкцию вытеснил несущий кузов автомобиля. Особенность его заключается в том, что рама, как таковая, отсутствует. При этом все составные части крепятся к кузову. Но поскольку в этом типе вся нагрузка приходится на кузов, в некоторых участках присутствуют усиливающие элементы, повышающие жесткость конструкции. Сейчас этот тип несущей части используется на всех легковых авто, а также кроссоверах и некоторых внедорожниках.

Последний вид – комбинированный, он же – полунесущий кузов автомобиля, отличается тем, что в несущей части присутствуют как рама, так и сам кузов, но при этом они между собой жестко связаны. В такой компоновке воспринимаемая нагрузка распределена между ними, также оба они выступают в качестве элементов для крепления составных узлов. Этот тип несущей части применяется в автобусах.

Конструкция кузова

Как видно, во всех типах несущей части присутствует кузов автомобиля. От этого элемента во многом зависит внешний вид машины, комфортабельность, показатели безопасности. Поскольку на легковых авто наибольшее распространение получил несущий кузов, то в дальнейшем рассматривать будем именно его.

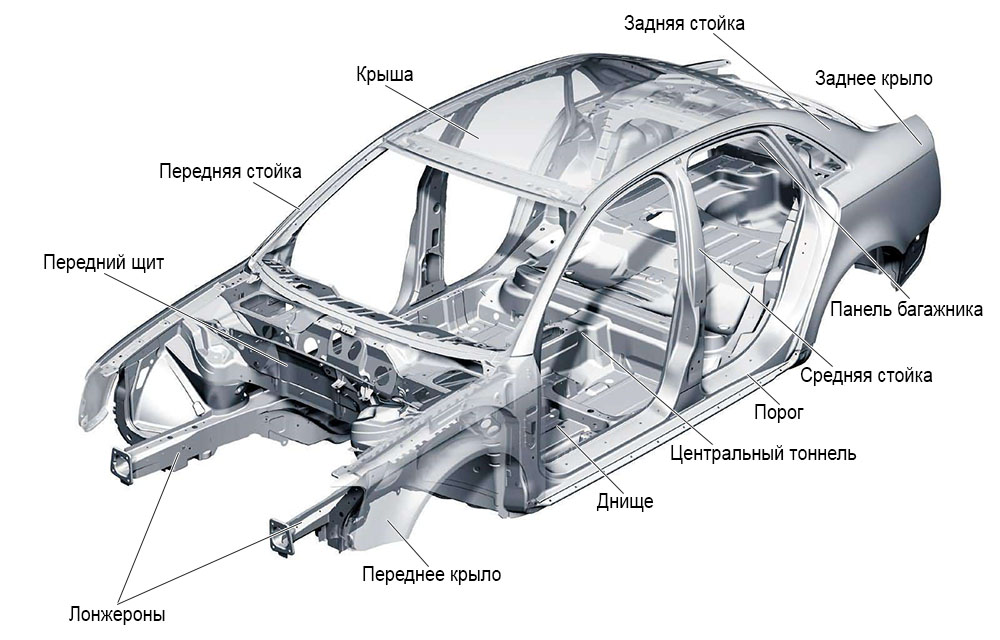

Такой кузов автомобиля представляет собой некий каркас, состоящий из ряда составных частей, к которым крепятся узлы авто, а также внешние элементы, выполняющие определенные функции, включая и декоративные – крылья, двери, капот, крышка багажника, оптические приборы, бампера и прочее.

Конструкция кузова автомобиля включает в себя:

- основание;

- переднюю и заднюю часть;

- боковины;

- крышу.

Каждая из составных частей состоит из ряда компонентов. Все они соединены между собой при помощи сварки, что обеспечивает необходимую жесткость каркасу.

В качестве основания выступает днище, выполненное в виде щита с подогнутыми краями и проделанным в центральной части тоннелем. Этот тоннель не только повышает жесткость основы, но еще и выступает каналом для прокладки некоторых составных элементов авто – топливных и тормозных трубопроводов, труб системы отвода выхлопных газов, а в задне- и полноприводных авто – еще и для размещения ряда узлов трансмиссии. В некоторых авто в днище дополнительно проделывается ниша для размещения запасного колеса (в задней части).

Одной из основных функций передней части кузова авто является обеспечение пассивной безопасности. При фронтальном столкновении составляющие передка принимают на себя весь удар, и деформируясь гасят энергию. Поскольку для этого необходима достаточно высокая прочность, конструкция передка включает в себя продольные лонжероны. В авто с переднемоторной компоновкой они также выступают в качестве конструкции для крепления мотора. Дополнительно для выполнения этой функции передняя часть может комплектоваться подрамником.

Также в состав этой части входят передний щит, отделяющий мотор от салона, панель для крепления оптики и радиаторной решетки, боковины с колесными арками, которые могут быть выполнены заодно с крыльями. Но зачастую крылья делают съемными, поэтому являются навесной частью, так же, как и бампер с решеткой радиатора. Передняя часть сверху накрывается капотом – специальной крышкой.

Примерно такую же компоновку имеет и задняя часть, но зачастую крылья у нее входят в конструкцию и не являются съемными.

Дополнительно заднее крыло входит в конструкцию боковины кузова. Помимо нее боковина включает в себя пороги – одни из основных элементов, которые на ряду с лонжеронами обеспечивает жесткость конструкции.

К боковинам также относятся стойки – передняя, средняя и задняя, к которым крепиться крыша – цельноштампованный лист металла заданной формы. Съемными элементами этой составляющей являются двери авто.

В целом, днище с порогами и стойки с крышей и дверьми формируют отсек для размещения пассажиров.

Как уже отмечено крепления составных элементов осуществлено при помощи сварки, что делает конструкцию кузова неразъемной, поэтому многие компоненты одновременно относятся к нескольким его составляющим частям.

Стоит сказать, что состав кузова автомобиля может не иметь каких-то определенных частей. К примеру, в кузове кабриолет крыша отсутствует как таковая. Но поскольку в обычной компоновке нагрузка распределяется и на нее (за счет цельной конструкции), и крыша тоже в некоторой мере обеспечивает жесткость, то в кабриолете для компенсации снижения жесткости кузова усиливают пороги и двери.

Компоновка кузовов

На конструктивные особенности кузова автомобиля также влияет и компоновка. Все существующие типы несущей части по этому параметру подразделяются на:

Суть разделения кузовов авто по этому критерию сводится к тому, на сколько частей поделен кузов.

Особенность однообъемной компоновки заключается в том, что разделения между моторным отсеком, салоном и багажником – нет (но это условно). Еще этот вид компоновки называют вагонным.

В авто с таким кузовом передняя часть вообще отсутствует, а двигатель помещен в специальную нишу отсека для размещения пассажиров и груза. Отсутствие разделения между отсеками считается условным потому, что двигатель все же отделен от кабины перегородкой.

Однообъемный кузов автомобиля Tata Nano

В свою очередь однообъемный кузов делится на:

Разница между ними сводится к тому, под что большая часть внутреннего объема кузова отведена. Так, в грузовом для размещения пассажиров отведен совсем незначительный объем, в который входит также и отсек для мотора (по сути, водитель сидит возле, а то и вовсе на двигателе), а все остальное пространство отведено под размещение грузов.

В пассажирском же варианте весь доступный объем предназначен для размещения пассажиров, а под груз выделяется небольшое пространство (которого и вовсе может не быть).

Грузопассажирский кузов отличается тем, что внутренний объем условно делится на два отсека (пассажирский, грузовой). В некоторых случаях все пространство авто заполнено сиденьями для пассажиров, которые можно быстро демонтировать или сложить, тем самым получить грузовой отсек.

Двухобъемный кузов автомобиля включает в себя отдельно переднюю часть, являющуюся моторным отсеком и салон, который совмещен с отсеком для перевозки грузов. Самыми распространенными представителями такой компоновки являются хэтчбек и универсал. Также она используется у внедорожников с кроссоверами.

Двухобъемный кузов кроссовера

В большинстве случаев основная часть салона отведена под размещение пассажиров, а для груза отводится не очень много места. Но если взять универсал, то очень часто конструкторы делают задние сиденья складывающимися, что значительно повышает размеры грузового отсека, делая авто, по сути, грузопассажирским. Для доступа к грузовому отсеку в этом типе предусмотрена отдельная дверь – задняя (в некоторых авто она двойная).

Трехобъемный кузов автомобиля отличается тем, что моторный отсек, салон и грузовой отсек отделены перегородками друг от друга. Основным представителем такой компоновки является седан.

Современные реалии

Напоследок отметим, что конструкторами разработано большое количество разнообразных типов кузовов (перечисленные выше являются основными из них). Из-за этого в некоторых случаях разница между компоновками нивелируется.

К примеру, лифтбек имеет трехобъемную компоновку. Но у него крышка багажника объединена с задним стеклом, поэтому является, по сути, задней дверью. Вот и получается, что вроде и отдельный багажник есть, но в то же время он входит в состав салонного отсека (поскольку открывая багажник получаем одновременно и доступ к салону). И таких примеров несколько.

Но в целом, широкое разнообразие несущих кузовов позволяет делать автомобили разных типов и назначения.

4.1. Кузова легковых автомобилей

К кузовам легковых автомобилей предъявляются не только эстетические требования, но и аэродинамические, так как при движении легкового автомобиля с большой скоростью значительная часть мощности его двигателя расходуется на преодоление сопротивления воздуха. Чтобы уменьшить сопротивление, кузову необходимо придать обтекаемую форму.

По конструкции кузова легковых автомобилей (рис. 124 и 125) могут быть трехобъемными, двухобъемными и однообъемными. У трехобъемного кузова имеется три отсека: для двигателя, пассажиров и багажа. У двухобъемного кузова два отсека: в одном может находиться двигатель, а в другом — пассажиры и багаж. Если отсеки для двигателя, пассажиров и багажа объединяются в одно целое с кузовом, такой автомобиль называется однообъемным.

Рис. 124.

Элементы кузова автомобиля ГАЗ-З102 «Волга»:

1 — петля передней двери; 2 — болт крепления петли к кузову; 3 — болт крепления петли к двери; 4 — ограничитель; 5 — дуга; 6 — резиновая втулка

В настоящее время наибольшее распространение имеют кузова легковых автомобилей следующих типов:

- трехобъемный кузов с двумя или четырьмя боковыми дверями седан;

- трехобъемный кузов с двумя или четырьмя боковыми дверями и с перегородкой сзади переднего сиденья, отделяющей водителя от пассажиров — лимузин;

- кузов с мягким складывающимся тентом и съемными боковыми окнами — фаэтон;

- двухобъемный кузов с задней дверью с грузовым помещением, не отделенным перегородкой от пассажирского салона — универсал;

- двухобъемный кузов с двумя или четырьмя боковыми дверями, имеющий заднюю дверь — комби (хетчбек);

- кузов грузопассажирского автомобиля с открытой платформой, убирающимися боковыми сиденьями и с двухместной закрытой кабиной — пикап.

Каркасные несущие кузова легковых автомобилей имеют специальный каркас, к которому прикреплены детали основания из тонкостенных профилей, образующих жесткую сварную пространственную форму, на которой крепятся облицовочные панели.

Рис. 125.

Оперение передней части кузова автомобиля ГАЗ-З102 «Волга»:

1 — облицовка радиатора; 2 — нижняя панель; 3 — вертикальный молдинг; 4 — облицовка фары; 5 — верхняя панель; 6 — предохранительный крючок; 7 — гайка штыря; 8 — пружина; 9 — запорный штырь; 10 — замок капота; 11 — капот; 12 — трос привода замка; 13 — переднее крыло; 14 — петля капота; 15 — рукоятка привода замка капота

В бескаркасных кузовах, применяемых на современных легковых автомобилях массового производства, достаточную жесткость достигают соответствующим соединением панелей облицовки, в которые заформовывают стальную арматуру из тонкостенных профилей. Комфортабельные легковые автомобили с двигателями большой мощности обычно имеют рамную конструкцию. Хорошему обзору дороги в непосредственной близости от автомобиля способствует низко опущенный капот двигателя. Для защиты пассажиров и водителя от пыли, влаги, низких и высоких температур кузов должен быть герметичным. С этой целью применяют специальную изоляцию.

Корпус кузова легкового автомобиля представляет собой пространственную систему, состоящую из штампованных панелей и элементов каркаса коробчатого сечения, соединенных между собой точечной сваркой. Панели с поперечинами образуют основание (пол), ограниченное с боков порогами (продольными брусьями). Боковины кузова, образующие части порогов и стоек, переходят в задние крылья. Сверху кузов ограничивается панелью крыши. Коробчатые стержни, ограничивающие с боков переднее (ветровое) окно, называются стойками ветрового окна, вертикальные коробчатые стержни между передними и задними дверями — центральными стойками. Все детали кузова изготовляются штамповкой из малоуглеродистой, тонколистовой стали (толщиной 0,7—0,9 мм), сильно нагруженные детали — из листа толщиной 1,2 мм. Некоторые детали, особенно подверженные коррозии, изготовляются из листа, имеющего покрытие на основе цинка.

Мастер-класс «Назначение, общее устройство ходовой части. Устройство несущего кузова легкового автомобиля»

материал

Тема: «Назначение, общее устройство ходовой части. Устройство несущего кузова легкового автомобиля»

Возрасной диапазон учащихся (класс): 7

Время, отводимое на проведение урока: 45 минут

Скачать:

| Вложение | Размер |

|---|---|

| master-klass_15.doc | 541.5 КБ |

Предварительный просмотр:

Руководитель УП ГБПОУ «КАТ № 9»

___________________Э. Р. Ризванова

«03» сентября 2018 г.

МАСТЕР-КЛАСС ПО ПРЕДМЕТНОЙ ОБЛАСТИ «ТЕХНОЛОГИЯ»

1. Тема: Назначение, общее устройство ходовой части. Устройство несущего кузова легкового автомобиля.

2. Возрастной диапазон обучающихся (класс): 7

3. Время, отводимое на проведение урока: 45 минут

4. Место проведения: ГБПОУ «Колледж автомобильного транспорта № 9», аудитория № 309

— активизировать изученные учащимися в школе физические и технические процессы;

— ознакомить учащихся с техникой безопасности при работе с агрегатами и узлами автомобиля;

— прививать профессиональные и этические нормы при работе и общении в профессиональной среде;

— воспитывать у учащихся чувство индивидуальной ответственности, способность к личностному и профессиональному самоопределению учащихся, их социальной адаптации.

Оборудование: интерактивная панель «Московской электронной школы», презентация

- Оргмомент. Ребята готовятся к уроку. Педагог организует учебную среду.

- Вступительное слово педагога. СЛАЙД № 1. Назначение и общее устройство ходовой части автомобиля

Назначение. Ходовая часть – опорная основа автомобиля, предназначенная для обеспечения его передвижения, причем с определенным уровнем комфорта, без тряски и вибраций, а также для уменьшения ударных воздействий, передаваемых от неровностей дороги на автомобиль. Механизмы и детали ходовой части связывают колеса с кузовом, гасят его колебания, воспринимают и передают силы, действующие на автомобиль. По форме ходовая часть представляет собой тележку. Находясь в салоне автомобиля, водитель и пассажиры испытывают медленные колебания с большими амплитудами и быстрые колебания с малыми амплитудами. От быстрых колебаний защищает мягкая обивка сидений, резиновые опоры двигателя, коробки передач и некоторые другие элементы. Защитой от медленных колебаний служат упругие элементы подвески, колеса и шины. Устройство. Ходовая часть состоит из трех частей: остова (рамы или несущего кузова); подвески; движителя (колесного или гусеничного).

- СЛАЙД № 2. Виды и устройство остова автомобиля

Назначение. Остов является базой, основным несущим элементом автомобиля, на который устанавливаются все остальные части автомобиля: двигатель, агрегаты шасси, кабина и кузов. Остов воспринимает нагрузки от массы автомобиля, а также нагрузки, возникающие при движении. Остов автомобиля – это рама у грузовых автомобилей и несущий кузов у большинства легковых автомобилей.

Устройство. В конструкции грузовых и некоторых легковых автомобилей наиболее распространены лонжеронные рамы , которые состоят из двух продольных балок (лонжеронов), отштампованных в виде швеллера, поперечных балок (поперечин), кронштейнов для установки различных агрегатов автомобиля. Поперечины и лонжероны соединяются сваркой. Кронштейны к балкам привариваются или приклепываются. На слайде № 2 представлена конструкция рамы на примере автомобиля УАЗ-3741.

Рама автомобилей семейства УАЗ–3741 : 1 – лонжеpон; 2, 3, 8, 9, 10, 14 – попеpечины; 4 – пеpедний кpонштейн подвески двигателя; 5 – кpонштейн кpепления пеpеднего амоpтизатоpа; 6 – кpонштейн кpепления кузова; 7 – усилитель лонжеpона; 11 – кpонштейн кpепления заднего конца pессоpы; 12 – кpонштейн кpепления заднего амоpтизатоpа; 13 – кpонштейн кpепления пеpеднего конца pессоpы; 15 – кpонштейн пpомежуточный кpепления тpоса стояночной тоpмозной системы; 16 – кpонштейн кpепления pадиатоpа; 17 – кpонштейн кpепления пеpеднего тоpмозного шланга; 18 – кpонштейн кpепления рычага стояночной тоpмозной системы; 19 – кpонштейн кpепления каpтеpа pулевого механизма; 20 – пеpедний кpюк

- СЛАЙД № 3. Конструкция несущего кузова

На легковых автомобилях роль рамы выполняет кузов , каркас которого представляет собой жесткую сварную конструкцию, усиленную наружными облицовочными панелями. Общая жесткость кузова достигается соответствующим соединением стальных панелей облицовки и усиливающей арматурой в виде различных тонкостенных профилей. В месте крепления двигателя к корпусу кузова приваривают короткую раму, которая соединяется с основанием (полом). Пол кузова изготовляют из более толстых металлических листов и по бокам усиливают порогами, имеющими форму короба. Облицовочные панели кузова штампуют из тонкостенных металлических листов. Детали несущего кузова чаще всего соединяют сваркой.

На слайде № 3 представлена конструкция несущего цельнометаллического сварного кузова на примере автомобиля ВАЗ 2110. Элементы кузова соединены между собой контактной сваркой, а в труднодоступных местах – электросваркой полуавтоматом в среде инертного газа. Стыки панелей и сварные швы герметизированы мастикой. После сварки панелей кузов фосфатируют, наносят электрофорезный и вторичный грунты и окрашивают. Скрытые полости кузова на заводе обрабатывают консервантом.

Конструкция несущего кузова автомобиля ВАЗ 2110 : 1 – решетка радиатора; 2 – рамка радиатора; 3 – верхняя поперечина рамки радиатора; 4 – правое переднее крыло; 5 – щиток передка; 6 – петля капота; 7 – капот; 8 – правая передняя дверь; 9 – стойка ветрового окна; 10 – внутренняя панель передней двери; 11 – внутренняя панель задней двери; 12 – правая задняя дверь; 13 – усилитель крыши; 14 – левая боковина; 15 – панель крыши; 16 – опора пружины задней подвески; 17 – крышка багажника; 18 – внутренняя панель крышки багажника; 19 – рамка окна боковины; 20 – задний бампер; 21 – задняя стойка; 22 – левая задняя дверь; 23 – арка заднего колеса; 24 – средний пол; 25 – ниша запасного колеса; 26 – центральная стойка; 27 – левая передняя дверь; 28 – передняя стойка; 29 – передний пол; 30 – левое переднее крыло; 31 – опора пружины передней подвески; 32 – кронштейн; 33 – передний лонжерон; 34 – кронштейн проушины для буксировки; 35 – панель передка; 36 – передний бампер

Ветровое, заднее и некоторые боковые стекла вклеивают в проемы кузова. Автомобильные стекла выполняют защитную и декоративную функции, являются частью силовой схемы кузова.

На передние двери или передние крылья кузова устанавливают внешние зеркала заднего вида. В салоне легковых автомобилей устанавливается внутрисалонное зеркало заднего вида. Зеркала должны обеспечивать водителю обзор, достаточный для безопасного движения.

Рама и несущий кузов посредством подвески соединяются с балками мостов

- СЛАЙД № 4. Передний ведущий мост

Передний неведущий мост автомобиля служит для установки передних управляемых колес. Он передает от колес продольные и боковые силы, возникающие от контакта автомобиля с дорогой, через подвеску на раму (или несущий кузов) автомобиля.

Основу переднего неведущего моста составляет двутавровая балка 2, имеющая по концам бобышки, отогнутые вверх (Слайд № 4). Средняя часть балки выгнута вниз, что позволяет расположить ниже двигатель на раме. Верхняя полка моста имеет опорные площадки 3 для крепления рессор подвески. В бобышку балки вставлен и жестко закреплен шкворень 4, который служит для установки на нем поворотной цапфы 1. На оси цапфы крепится на подшипниках ступица колеса, а сама цапфа может поворачиваться на шкворне с помощью поворотного рычага 5.

Балка переднего неведущего моста грузового автомобиля : 1 – поворотная цапфа;

2 – балка моста; 3 – опорная площадка для крепления рессор; 4 – шкворень; 5 – поворотный рычаг

На легковых заднеприводных автомобилях с независимой подвеской передних колес передний мост образуется короткой балкой или поперечиной, прикрепленной к кузову автомобиля. Она служит одновременно и для крепления двигателя .

- СЛАЙД № 5. Балка заднего ведущего моста

Балка заднего ведущего моста на автомобилях с колесной формулой 4х2 передает через подвеску на раму или кузов автомобиля толкающие усилия от ведущих колес в режиме тяги и тормозные усилия при торможении.

В зависимости от конструкции балка ведущего моста может быть разъемной или неразъемной. Внутри балки размещены механизмы ведущего моста, а по концам на подшипниках установлены ступицы ведущих колес. Спереди балка моста имеет фланец для крепления картера главной передачи и дифференциала, а сзади – крышку. В верхней части на балку приварены две опорные площадки для крепления рессор.

Балка переднего ведущего моста грузового автомобиля имеет незначительные отличия в конструкции от балки ведущего заднего моста.

Ступицы колес. На концах балок мостов с помощью подшипников устанавливаются ступицы, на которые непосредственно устанавливаются колеса. На слайде № 6 представлено общее устройство ступиц колес ведущего и ведомого мостов.

Ступица заднего ведущего колеса (на примере автомобиля УАЗ): 1 – ступица; 2 – подшипник; 3 – прокладка; 4 – цапфа; 5 – полуось; 6 – контргайка; 7 – замочная шайба; 8 – манжета;

9 – колесо; 10 – тормозной барабан

Ступица переднего колеса автомобиля с независимой подвеской (на примере автомобиля ВАЗ 2105): 1 – подшипники ступицы переднего колеса; 2 – колпак ступицы; 3 – регулировочная гайка; 4 – шайба; 5 – цапфа поворотного кулака; 6 – ступица колеса; 7 – сальник; 8 – тормозной диск; 9 – верхний рычаг подвески; 10 – корпус подшипника верхней опоры; 11 – поворотный кулак; 12 – корпус подшипника нижней опоры; 13 – нижний рычаг подвески

- СЛАЙД № 7. Углы установки передних колес автомобиля.

При любой конструкции моста и подвески передние управляемые колеса автомобиля устанавливают с определенными углами наклона в вертикальной и горизонтальной плоскостях. Это необходимо для обеспечения наименьшего сопротивления движению, уменьшения износа шин, снижения расхода топлива и повышения безопасности движения. Различают следующие углы установки колес (Слайд № 7):

- Схождение колес – разность расстояний (мм) между внутренними боковинами шин в средней плоскости спереди l 1 и сзади l 2 колеса. Для обеспечения схождения колес должно выполняться условие: l 2 > l 1 . Установка колес со схождением позволяет уменьшить боковое проскальзывание шин и их износ. В процессе эксплуатации автомобиля периодически регулируется.

- Угол развала колес β образуется между плоскостью колеса и вертикальной плоскостью, параллельной продольной оси автомобиля. Оптимальное значение этого угла способствует уменьшению усилия на поворот управляемых колес, что облегчает управление автомобилем и улучшает его маневренность. В процессе эксплуатации автомобиля периодически регулируется.

- Углы α наклона поворотной оси (кулака или шкворня) . Углы наклона оси шкворня способствуют возврату колес в прямолинейное направление движения после их поворота, что улучшает маневренность и устойчивость автомобиля, повышает накат и срок службы шин. Устанавливаются на заводе при изготовлении автомобиля и в процессе эксплуатации не регулируются.

Значения всех перечисленных углов установки и схождения передних колес для каждой модели автомобиля оригинальны и рекомендуются заводом-изготовителем в инструкции по ремонту и эксплуатации автомобиля.

Углы установки передних колес автомобиля : а – схождение (вид сверху); б – развал (вид спереди); в – продольный наклон поворотной оси (кулака )

- СЛАЙД № 8. Стекла автомобильных кузовов .

Современные автомобильные стекла могут защитить не только от ветра (поэтому переднее стекло называют ветровым) и дождя, но и от солнечного света (ультрафиолетового и инфракрасного излучения), а также от летящих из под колёс камней.

Основное требование к остеклению автомобиля – травмобезопасность, т. е. в случае аварии стекло не должно ранить водителя и пассажиров своими осколками. Ветровые стекла должны также предотвращать попадание в салон посторонних предметов (например, камней), не создавать оптических искажений, обеспечивать четкую различимость сигналов светофора.

Типы автомобильных стекол. Автомобильные стекла бывают однослойными и многослойными.

Однослойные стекла проходят термическую обработку – закалку (постепенный нагрев и быстрое охлаждение), поэтому их называют закалёнными (сталинит). Благодаря специальной термообработке стекло (например, в случае аварии) разбивается на небольшие осколки с неострыми краями. Закалённые стекла обладают повышенной механической прочностью, их называют упрочнёнными. В этих стеклах в процессе эксплуатации могут образовываться микротрещины под действием высоких нагрузок или резких ударов. Со временем это может привести (довольно редко) к неожиданному разрушению («взрыву») стекла. Резкий перепад температур в процессе закалки вызывает появление зон концентрации механических напряжений в стекле. Даже несильный удар по этим областям, если они расположены по торцам, может полностью разрушить сталинит. На современных автомобилях такие стекла применяют для дверей, заднего проема кузова и т. д., но не устанавливают в качестве ветровых.

Многослойные стекла состоят из нескольких слоев и склеивающих их прозрачных полимеров (такие изделия называются ламинированными, от лат. lamina – полоска, пластинка). На автомобилях применяют трехслойные изделия – два стекла и слой полимера. Их принято называть триплекс (от лат. triplex – тройной), хотя этот термин является зарегистрированной торговой маркой фирмы Pilkington.

Осколки разбитого стекла удерживаются связующей пленкой – это защищает от ранения водителя и пассажиров. Разбитое многослойное стекло может сохранить обзорность, достаточную для движения к месту стоянки или ремонта. Оно устойчиво к образованию сквозных отверстий и предохраняет людей, находящихся в салоне, от предметов, летящих из-под колес впереди идущего транспорта. В случае аварии вклеенный триплекс может предотвратить выпадение из салона пассажиров, не пристегнутых ремнями.

Все ветровые стекла современных автотранспортных средств являются трехслойными. С целью повышения безопасности и снижения уровня шума на дорогих моделях автомобилей триплекс применяют для дверей, заднего проема кузова и т. д. Остекление «бронированных» автомобилей представляет собой «пакет» из нескольких стекол (некоторые могут быть закаленными) и полимерных пленок между ними.

Способы крепления стекол. Автомобильные стекла могут крепиться к кузову автомобиля двумя способами: с помощью резинового уплотнения или вклеиванием.

С помощью резинового уплотнения – наиболее дешевый и простой способ крепления. Замену стекла несложно произвести и без наличия специальных инструментов и условий. Однако такое крепление обладает рядом существенных недостатков. Со временем резина уплотнения теряет свою эластичность, хуже облегает стекло и кузов, что может привести к протеканию воды в салон. В результате аварии стекло может выпасть из проёма и нанести серьезные травмы. К тому же крепление резиновыми уплотнениями на конвейерах автозаводов довольно сложно полностью автоматизировать.

Площадь остекления современных автомобилей больше, чем у выпускавшихся ранее, соответственно больше и масса стекол. В связи с этим резиновые уплотнения уже не могут обеспечить надежной фиксации стекол, поэтому их устанавливают на полимерную клеевую композицию.

Вклеивание стекол помимо надежной фиксации увеличивает жесткость кузова, обеспечивает хорошую влагоизоляцию и предотвращает их выпадение в результате аварии. Чтобы качественно установить стекла, кромку проёма кузова и стекло необходимо тщательно обезжирить. Шелкографический рисунок увеличивает адгезию (прилипание) клея к стеклу, улучшает внешний вид (скрывает края проема кузова и неровности клея). Вклеиваемые стекла более требовательны к качеству изготовления и монтажа, так как толщина клеевого слоя значительно меньше резинового уплотнения. Поэтому даже незначительное отклонение (превышение допустимых отклонений) от номинальных размеров и геометрии приводит к неплотному прилеганию к клею или очень близкому расположению к металлу кромки проема кузова.

Стекла с обогревом. На задних стеклах обогреватель может иметь конструкцию, представляющую несколько нитей «накаливания» – металлосодержащей пасты, которая наносится на поверхность стекла в процессе изготовления. Механическая прочность такого обогревателя невысока, поэтому протирать заднее стекло необходимо очень аккуратно.

На автомобилях зарубежного производства обогрев осуществляется специальным (пиролитическим) покрытием на внутренней поверхности стекла, по его краям (верхнему и нижнему) наносят полосы металлосодержащей пасты, к которой подводится электрический ток.

На некоторых современных автомобилях осуществляется не только обогрев заднего стекла, но и обогрев ветрового стекла. Принцип действия тот же, что и при обогреве заднего стекла, но толщина нитей накаливания в несколько раз меньше, благодаря чему качество обзора не снижается.

Тонированные стекла. Стекла тонируют в основном для улучшения внешнего вида автомобиля. Кроме того, такие стекла могут задерживать (в зависимости от химического состава красителей) инфракрасное излучение солнца, предотвращая нагревание салона и выгорание его элементов, окрашенных синтетическими красителями. Зимой (в солнечный день) тонированные стекла меньше подвержены замерзанию и запотеванию. Тонированные стекла выполняют следующие функции:

а) снижают прохождение видимой части солнечного спектра, делая трудноразличимыми людей, находящихся в салоне, и его содержимое (например, забытую сумку), ухудшают видимость и контрастность окружающей обстановки (этот эффект наиболее отрицательно проявляется в сумерках, когда водитель еще не осознает, что хуже различает дорогу, предметы и не принимает соответствующих мер, в частности не снижает скорость и т. д.);

б) задерживают несколько бόльшую часть (на 3…4 %) ультрафиолетового излучения солнца (нетонированные стекла «останавливают» 90…95 % ультрафиолета), предотвращая его воздействие на водителя и пассажиров, а также выгорание обивки салона, окрашенной натуральными красителями (по мнению специалистов, нет необходимости в дополнительной защите от ультрафиолета для московского региона, так как здесь человеческому организму его не хватает).

Автомобильные стекла тонируют тремя основными способами: в массе, напылением или пленками.

Тонированные в массе стекла получают в процессе производства, добавляя в расплав специальный краситель. Трехслойное остекление может иметь цветную соединительную пленку. Стойкость к появлению царапин при таком виде тонирования довольно высокая, такая же, как и у нетонированных стекол.

Тонированные напылением стекла обладают невысокой устойчивостью к появлению царапин, но этот вид тонирования позволяет изготовить стекла, не пропускающее инфракрасные и ультрафиолетовые лучи, практически не ухудшающие видимость.

Тонирование пленками является наиболее «простым» видом. Качественные пленки могут задерживать ультрафиолет и инфракрасные лучи, но обладают низкой устойчивостью к царапинам.

Все тонированное остекление должно соответствовать российским государственным стандартам на светопроницаемость стекол: ветровых – не менее 75 %, стекол передних дверей – не менее 70 %, прочих – не менее 60 %.

Маркировка стекол. Маркировка каждого автомобильного стекла должна содержать следующую информацию: товарный знак (или наименование производителя); знак официального утверждения; обозначения зарубежных стандартов, которым соответствует стекло; дату изготовления и т.д. (примеры маркировки некоторых заводов представлены на Слайде № 8).

Расшифровка маркировки стекол : а – Борского завода; б – Саратовского завода