Устройство машины впр 1200

Изготовитель – Калужский машиностроительный завод, сер. произв. с 1978.

Машина ВПР-1200 представляет собой универсальную железнодорожную самоходную машину цикличного действия , рама которой опирается на две двухосные тележки: переднюю – тяговую и заднюю – бегунковую.

Мощность дизеля, э.л.с

Производительность, шпал/ч, не менее

Минимальны радиус проходимых кривых, м

Транспортная скорость (самоходом), км/ч

Габаритные размеры, мм

Длина по осям автосцепок

Длина по осям автосцепок с прицепной платформой

Габаритные размеры, мм

Длина по осям автосцепок

Машина ВПР-1200 предназначена для выправки железнодорожного пути в продольном и поперечном профилях, подбивки балласта под шпалами, уплотнение балласта у торцов шпал и рихтовки пути в плане при всех видах ремонта и содержания пути, при строительстве дорог с рельсами до Р65 включительно, с деревянными и железобетонными шпалами; может производить одновременно или раздельно выправку, рихтовку и подбивку пути.

На раме машины смонтированы силовая установка, рабочие органы (подбивочные блоки, уплотнители балласта, подъемно-рихтовочное устройство), две кабины (водителя и оператора) и другое оборудование.

Машина ВПР-1200 может использоваться с прицепной платформой, которая служит для увеличения измерительной базы рихтовочной контрольно-измерительной системы и перевозки необходимых инструментов и грузов.

Для рихтовки длинных прямых участков пути применяется метод рихтовки по лазерному лучу. «Лазерная пушка», находящаяся на визирной тележке, устанавливается впереди машины на расстоянии 200-600 м. Управление приводом тележки лазерного излучателя осуществляется дистанционно.

Машина оборудована пневматическим и ручным тормозами.

ВПР-1200

Машина выправочно-подбивочно-рихтовочная ВПР-1200

Код 3J 8044 2102

Машина ВПР-1200 предназначена для выправки железнодорожного пути в продольном и поперечном профилях, подбивки балласта под шпалами, уплотнения балласта у торцов шпал и рихтовки пути в плане при всех видах ремонта и содержания пути, а также при строительстве железных дорог с рельсами до Р65 включительно, с деревянными и железобетонными шпалами; может производить одновременно или раздельно выправку, рихтовку и подбивку пути.

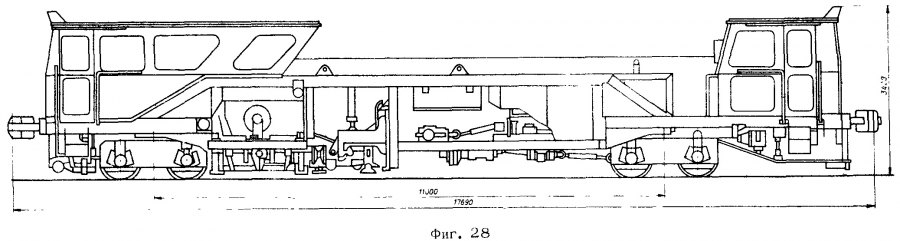

Машина ВПР-1200 (фиг. 28) представляет собой универсальную железнодорожную самоходную машину цикличного действия, рама которой опирается на две двухосные тележки: переднюю — тяговую и заднюю — бегунковую.

«На раме машины смонтированы силовая установка, рабочие органы (подбивочные блоки, уплотнители балласта, подъемно-рихтовочное устройство), две кабины (водителя и оператора) и другое оборудование.

Силовая установка состоит из дизеля ЯМЗ-2Э8, от которого осуществляется привод тяговой тележки, двух компрессоров, гидронасосов, гидравлической системы.

Передача кручящего момента от дизеля на колеса осуществляется механической, а в рабочем режиме — гидромеханической трансмиссией. Тяговый привод машины в рабочем режиме и привод рабочих органов -с помощью лопастных гидромоторов.

Два подбивочных блока, которые работают независимо друг от друга, подвешены на передвижной раме перед бегунковой тележкой.

Подбивочный блок состоит из станины, в расточках которой установлены: эксцентриковый вал на подшипниках, гидродвигатель, рычаги с подбойками. Вибрация подбоек вызывается эксцентриковым валом, приводимым гидромотором.

Уплотнитель балласта расположен в средней части машины на подвижной раме подбивочного блока. Он состоит из уплотни-тельной плиты, рычагов, гидравлического цилиндра.

Подъемно-рихтовочное устройство расположено в средней юти машины перед подбивочным блоком состоит из балки, балансира, клещевидных захватов (заднего и переднего), рихтовочных роликов, направляющей колонны, гидравлических цилиндров подъема и сдвижки (рихтовки) пути.

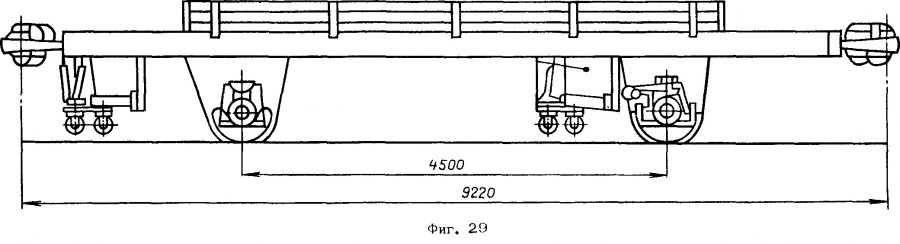

К машине ВПР-1200 придается прицепная платформа (фиг. 29), которая служит для увеличения измерительной базы рихто-вочной контрольно-измерительной системы и перевозки необходимых инструментов и грузов.

Машина оборудована контрольно-измерительной системой, которая разделяется на две: рихтовочную и нивелировочную.

Рихтовочная контрольно-измерительная система предназначена для измерения отклонения пути в плане, подачи сигнала на сдвижку и контроля отрихтованного пути. Она состоит из передней, измерительной, контрольно-измерительной, контрольной, задней тележек и рычага.

Для рихтовки длинных прямых участков пути применяется метод рихтовки по лазерному лучу. «Лазерная пушка», находящаяся на визирной тележке, устанавливается впереди машины на расстоянии 200-600 м. Управление приводом тележки лазерного излучателя осуществляется дистанционно.

Нивелировочная контрольно-измерительная система предназначена для измерения отклонении пути в профиле, подачи сигнала на подъемку пути и контроля выправленного пути. Она состоит из нивелировочного, измерительного и контрольного устройств.

Для нивелировки длинных прямых участков пути применяется, как и для рихтовки, лазерная визирная тележка.

Нивелировочное устройство предназначено для измерения вертикальных отклонений в положении пути, закрепления и взаимной установки передних концов нивелировочных тросов, а также для монтажа фотоприемника луча лазера.

Измерительное устройство предназначено для измерения вертикальных отклонений пути непосредственно в зоне подбивки.

Контрольное устройство предназначено для измерения вертикальных отклонений в положении пути после выправки, а также для закрепления и натяжения нивелировочных тросов.

Машина оборудована пневматическим и ручным тормозами.

Обслуживают машину три человека.

Ширина колеи, мм . 1520

Габарит ттэ ГОСТ 9238-73 . 01-Т

Производительность, шпал/ч, не менее . 900-1200 Точность выправки пути:

по плавности продольного профиля

(микроуклоны), %о, не более . 1

по уровню, мм . . +—2

по рихтовке (разность двух смежных стрел прогиба на расстоянии 5 м, измеряемая в центре 20-метровой

хорды), мм, не более . 2

Скорость передвижения, км/ч:

в составе поезда . . 100

Минимальный радиус проходимых кривых

(во время рабрты), м . 160

Нагрузка от колесной пары на рельсы, кН(тс):

передней тележки . 102(10,2)

задней тележки . 105(10,5)

Диаметр колес по кругу катания, мм . 710

Габаритные размеры, мм:

длина по осям автосцепок . 17690-100

длина с прицепной платформой по

осям автосцепок . 26910-150

высота . . 3420-50

Масса, т . . 41,4

Подбивочный блок и подъемно-рихтовочное устройство

Количество подбоек в блоке . 16

Количество одновременно подбиЬаемых

Заглубление подбоек от уровня головки рельса до верхней кромки лопатки подбойки, мм . . 475

Смешение подбивочных блоков в поперечном направлении, мм . -300

Подъемная сила, кН(тс) . 250(25)

Высота подъемки пути при рельсах Р65,

Усилие сдвижки при рихтовке, кН(тс) . 170(17) Величина сдвижки путевой решетки при

рельсах Р65, мм . . 100

Марка дизеля . . ЯМЭ-238

Мощность, э. л. с. . 240

Удельный расход топлива, г/э. л. с.-ч 167+5%

Грузоподъемность, т . . 10

Допустимая нагрузка на ось, кН(тс) . 100(10)

Габаритные размеры, мм:

длина по осям автосцепок . . 9220-50

База прицепа, мм . . 4500

Серийное производство с 1978 г. Изготовитель — Калужский машиностроительный завод.

Выправочно-подбивочно-рихтовочные машины ВПР-1200, ВПР-02 и их модификации

Машины предназначены для выполнения всех видов выправочно-подбивочных и рихтовочных работ при текущем содержании и всех видах ремонтов пути. Машины самоходные, циклического действия,работают в сцепе с платформой, которая увеличивает базу рихтовочного устройства. Путь обычно выправляют с подъёмкой 10-50 мм, что позволяет «утопить» [1, с. 458] большинство коротких неровностей. Для выправки длинных неровностей используют метод фиксированных точек с предварительным измерением отклонений продольного профиля по базовому рельсу, или по лазерному лучу (для ВПР-02 – только отклонения в плане).

Машина ВПР-1200 (производительность 900-1200 шпал/час), обеспечивает время непрерывной работы 3 ч (4 ч по паспорту). Оптимальное «окно» – 5 часов.

Машина ВПР-02 более современная, производительность её 1400 шпал/час, время непрерывной работы 6-8 ч. Точность положения пути после выправки:

— отклонения в продольном профиле, % не более 1;

— перекос пути, мм, не более 1;

— отклонение по уровню, мм ±2;

— геометрический коэффициент сглаживания 1:37.

Скорость рабочего прохода машины ВПР-02 – 0,6 – 0,65 км/ч, максимальное заглубление подбоек 14-16 см от подошвы шпал. Машины не применяются при эпюре менее 1600 шп/км, перекошенных или сдвинутых относительно эпюрного положения шпалах.

Основные рабочие органы – подбивочные блоки (9, рис. 14), которые уплотняют балласт под шпалами. Подбивочные блоки имеют три основных механизма – вибрации, сведения-разведения подбоек и вертикального перемещения [1, с. 445-451]. По каждой рельсовой нити размещено по одному подбивочному блоку. В каждом блоке 16 подбоек, расположенных рядами по 4 подбойки. Это обеспечивает уплотнение балласта за один цикл под двумя рядом лежащими шпалами. Дополнительный рабочий орган – уплотнитель балласта, предназначен для уплотнения балласта у торцов шпал. Это позволяет заполнить балластом пустоты, образующиеся при рихтовке пути, предотвратить боковое выпирание балласта из-под торцов шпал [1, с. 451]. Уплотнитель состоит из виброплиты и устройства её подъёма-опускания.

Выправочные устройства машины предназначены для выправки пути в продольном профиле, по уровню и в плане. С их помощью измеряются отклонения в положении пути, формируется сигнал на управление механизмами подъёмки и сдвижки рельсо-шпальной решётки, контролируется и записывается положение пути.

Рис. 14. Выправочно-подбивочно-рихтовочная машина ВПР-02: 1 – рама; 2 – платформа полуприцепная; 3, 6 – кабина; 4, 7 – тяговая и бегунковая тележки; 5 – подъёмно-рихтовочное устройство; 8 — подбивочный блок; 9 – уплотнитель балласта; 10 – топливный бак; 11 – силовая установка; 12 – контрольно-измерительные тележки.

Рис. 15. ВПР-1200: 1 – прицепная платформа; 2, 7 – кабины; 3 – рама; 4 – нивелировочные тросы; 5 – гидробак; 6 – силовая установка; 8 – автосцепки; 9, 18, 23, 24, 26 – тележки КИС; 10 – рычаг; 11 – штанги нивелировочных устройств; 12 – датчик пути; 13, 22 – тяговая и бегунковая тележки; 14 – силовая передача (трансмиссия); 15, 25 – трос-хорды КИС; 16 – насосная станция; 17 – ПРУ; 19 – уплотнители балласта; 20 – измерительное устройство нивелировочной КИС; 21 – подбивочные блоки.

ВПР-1200, ВПРС-500 и Р-2000 — выправочно-подбивочно-рихтовочные машины — Ходовая часть

Содержание материала

Рама машины.

Рама служит основанием для установки всех узлов машины и воспринимает все нагрузки, действующие на машину Она представляет собой пространственную ферму, состоящую из верхнего и нижнего поясов, соединенных между собой стойками и раскосами Рама выполнена сварной из листового и сортового проката На торцах рамы между внутренними продольными балками размещены упряжные приборы и автосцепка Для смягчения ударных нагрузок автосцепка связана с рамой через поглощающий аппарат

Тяговая тележка.

Она воспринимает нагрузки от машины и передает на ее раму тяговые, тормозные и реактивные усилия, возникающие при движении и работе машины Тележка расположена в передней части машины.

Тяговая тележка состоит из следующих основных узлов (рис 99) рамы 5, приводных колесных пар 6, опоры 8, карданного вала 12, промежуточной тормозной рычажной передачи 13, упругих элементов буксового подвешивания 3, боковых опор 2, шкворня 1, гидравлических гасителей колебаний 4.

На оси приводной колесной пары закреплен на подшипниках осевой редуктор 7, внутри которого на ось напрессована коническая шестерня На корпусе осевого редуктора размещен реактивный рычаг 11, удерживающий его от проворота. К раме рычаг крепится через резинометаллические амортизаторы 9 Для смазки подшипников редуктора предусмотрена система смазки, включающая масляный насос с пневмоприводом и всасывающий и нагнетающий трубопроводы.

Рис. 99. Тяговая тележка

Промежуточная опора служит для крепления карданного вала подвода крутящего момента к передней колесной паре. Все карданные валы, примененные в машине, использованы от автомобилей КрАЗ.

Тормозная рычажная передача служит для передачи усилия от тормозного цилиндра к тормозным колодкам.

Между корпусом буксы и боковинами рамы установлены упругие элементы буксового подвешивания. Они предназначены для уменьшения динамического воздействия от колесной пары на раму тележки при движении машины. Каждый из элементов состоит из трех резиновых деталей, соединенных между собой через стальные пластины. Фиксация упругих элементов осуществляется фигурными вырезами в корпусе буксы и боковинах рамы. Для увеличения плавности колебаний колесной пары относительно рамы между буксами и рамой тележки установлены гидравлические гасители колебаний.

Передача горизонтальных усилий от рамы тележки на раму машины осуществляется при помощи шкворня. Шкворневой узел обеспечивает поворот, перекос и упругие колебания тележки относительно рамы машины, так как последняя опирается на раму тележки в шкворневом узле через кольцевые резиновые амортизаторы и сферический подшипник. Для ограничения перекоса тележки служат боковые опоры, которые также передают вертикальные нагрузки от рамы машины на раму тележки. Контакт боковых опор со скользунами рамы машины осуществляется через кольцевые резиновые амортизаторы, одинаковые со шкворневыми. Для увеличения плавности перемещений тележки относительно рамы машины между ней и шкворневыми балками тележки установлены также гидравлические гасители колебаний 10.

При работе машины, когда усилия от рихтовки и подбивки передаются на раму машины от рельса через тележку, возникают значительные перемещения рамы и рабочего органа относительно пути. При этом снижается точность постановки пути в заданное положение. С целью исключения этого явления в тележке предусмотрен выключатель упругих элементов буксового подвешивания. Он представляет собой гидроцилиндр, который при работе машины замыкает раму тележки на буксу. При этом связь колесной пары с рамой становится жесткой.

Бегунковая тележка.

Она размещается сзади машины и по своему устройству одинакова с тяговой тележкой. Ее отличием от тяговой тележки является отсутствие осевых редукторов и реактивных рычагов, так как она не является ведущей. Расположение бегунковой тележки ближе к рабочему органу увеличивает влияние ее перемещений относительно рамы на положение рабочего органа. Поэтому в этой тележке, помимо блокировки буксовой подвески, применена также блокировка центральной подвески, т. е. в рабочем положении при помощи гидроцилиндров рама тележки жестко связывается с рамой машины.

Тележка состоит из следующих основных частей (рис. 100): рамы 1, колесных пар 9, тормозной рычажной передачи 5 буксового подвешивания 4, боковых опор 7, шкворня 8, блокировки упругих элементов буксового подвешивания 2, гасителей колебаний 3, цилиндров блокировки центрального подвешивания 6.

Тормозная система.

Машина и прицепная платформа оборудованы колодочными тормозами с пневматическим приводом на все оси машины и платформы и тормозом с ручным механическим приводом, действующим только на оси бегунковой тележки.

Рис. 100. Бегунковая тележка

На машине применено три вида пневматического привода тормоза:

прямодействующий автоматический — предназначен для торможения машины при следовании своим ходом или при перевозке ее локомотивом; в первом случае управление им осуществляется от кранов машиниста, размещенных в кабинах машиниста и оператора, во втором — машинистом локомотива;

прямодействующий неавтоматический — предназначен для торможения машины при следовании своим ходом, управляется педалью, установленной в кабине машиниста,

прямодействующий электропневматический — предназначен для торможения машины в рабочем режиме при передвижении ее от шпалы к шпале, его включение осуществляется при помощи кранов, установленных в кабинах машиниста и оператора.

Ручной тормоз с механическим приводом предназначен для затормаживания машины при стоянке на уклоне и приводится в действие от штурвала, установленного в кабине машиниста

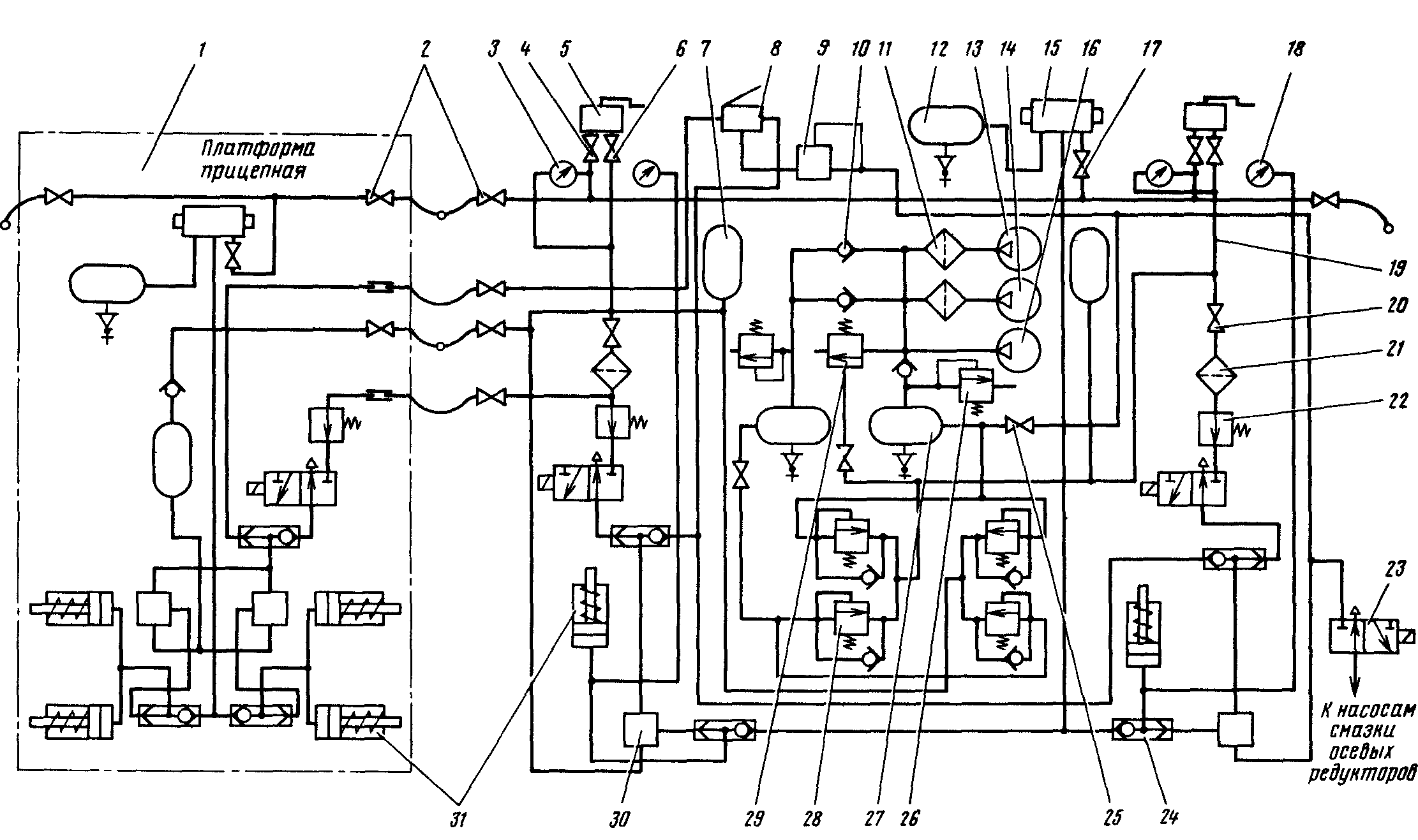

Для обеспечения воздухом тормозной системы (рис 101) используются автомобильный компрессор 16 марки 500-3509015, установленный непосредственно на дизеле, и два компрессора типа ВВ 07/08, приводимые в движение от реверс-раздаточной коробки при помощи клиноременной передачи. Один из них 13 (компрессор транспортного режима) связан со вторичным валом коробки передач, и частота его вращения зависит от включенной передачи, другой 14 — приводится в действие при включении отбора мощности на гидронасосы и работает только в рабочем режиме машины.

Воздух от компрессоров через сборники — воздухоочистители 11 и обратные клапаны 10 — попадает в два главных резервуара (ресивера) 27 С целью ускорения наполнения главных резервуаров после торможений на машине установлены два дополнительных резервуара 7, связанные с главными через перепускные клапаны 29 Такой же резервуар установлен и на прицепной платформе.

Из ресиверов 27 и 7 воздух попадает в питательную магистраль 19 и заполняет ее. Запасные резервуары 12 предназначены для создания запаса воздуха при торможении машины краном машиниста 15 в поездном режиме.

Для автоматического управления работой компрессоров в зависимости от давления в питательной магистрали установлен клапан холостого хода 28. Он соединяет компрессор с атмосферой при достижении давления в главных резервуарах 0,8 МПа, переводя таким образом компрессор на режим холостого хода При достижении давления в главных резервуарах 0,65 МПа он снова соединяет компрессор с нагнетательной магистралью.

Для предохранения ресиверов и пневмомагистрали от превышения заданного давления на главных ресиверах установлены предохранительные клапаны 26. Они сообщают ресиверы с атмосферой при достижении в них давления 0,85 МПа.

Управление автоматическим тормозом осуществляется одним из кранов машиниста 5, установленных в каждой кабине машины При этом другой кран должен быть выключен, т. е. закрыты краны 4 и 6. Разобщительные краны 20 должны быть также закрыты.

В отпущенном положении рукоятки крана машиниста 5 воздух из питающей магистрали 19 через краны 4 и 6 поступает в тормозную магистраль 1 и через разобщительные краны 17 подводится к воздухораспределителям 15 и к резервуарам 12 В этом положении краном 5 в магистрали 1 поддерживается давление 0,5 МПа, тормозные цилиндры 31 через переключательные краны 30 и каналы воздухораспределителей сообщаются с атмосферой, и торможения не происходит. Для торможения понижают давление в тормозной магистрали 1, поворачивая ручку крана машиниста против часовой стрелки. При этом чем на больший угол повернута рукоятка, тем меньше давление в тормозной магистрали и тем больше усилие нажатия тормозного цилиндра на колодки.

Рис. 101. Пневматическая схема привода тормозов

Рис. 102. Рычажная передача бегунковой тележки

Воздухораспределитель 15 сообщает резервуар 12 с тормозными цилиндрами через переключательный клапан 24, цилиндр отжимается и происходит торможение. Все утечки воздуха пополняются через кран машиниста 5 и обратные клапаны воздухораспределителей 15.

При транспортировании машины локомотивом тормозная магистраль 1 питается от компрессора локомотива, а торможение осуществляется краном машиниста. Оба крана 15 в этом случае должны быть выключены.

Управление прямодействующим неавтоматическим тормозом осуществляется педальным тормозным краном 8, установленным в кабине машиниста. При нажатии на педаль крана открывается доступ воздуха из питательной магистрали 19 через клапан максимального давления 9 и переключательные клапаны 24 в регулирующие камеры реле давления 30, которое сообщает цилиндры 31 с питательной магистралью. В этом случае происходит торможение. При отпускании педали воздух выходит из реле давления через кран 8 в атмосферу.

Торможение в рабочем режиме осуществляется прямодействующим тормозом при помощи электропневматических вентилей 22. При переходе с поездного режима на рабочий открываются разобщительные краны 20, что вызывает затормаживание машины. Воздух поступает из резервуаров 7 через краны 20, фильтры воздуховода 21, клапаны максимального давления, открытые вентили 22, на которые подано напряжение питания, переключательные клапаны и реле давления. Для отпускания тормоза выключают напряжение, подаваемое на электропневмовентили. При этом воздух из цилиндра через них выходит в атмосферу.

В схеме предусмотрены также двухстрелочные манометры 3, установленные в кабинах. Черная стрелка у них показывает давление в главных резервуарах, а красная — в тормозной магистрали. Манометры 18 показывают давление в тормозных цилиндрах в момент торможения Для соединения воздушных магистралей машины с прицепной платформой и тепловозом, предусмотрены рукава с концевыми кранами 2. Краны 25 отсоединяют главные резервуары от пневмомагистрали в случае их неисправности Для управления смазочными насосами осевых редукторов предусмотрены электропневмовентили 23

Усилие, развиваемое на штоке тормозного цилиндра, передается на тормозные колодки при помощи рычажной передачи На машине и прицепной платформе применен тормоз с односторонним нажатием колодки на колесо. Шток тормозного цилиндра, выдвигаясь, нажимает на рычаг 1 (рис 102), который поворачивается относительно оси О и через тягу 18, рычаг 16, тягу 15 и рычаг 13 прижимает коромысло 12 с размещенными на нем тормозными колодками 11 к передней колесной паре. Когда коромысло 11 перестанет перемещаться, рычаг 16, поворачиваясь относительно точки О, переместит коромысло 14 до прижатия тормозных колодок к задней колесной паре. Коромысла 11 и 14 подвешены к раме машины на серьгах 10, а рычаг 16 — на серьгах 17. С рычагом 1 через цепь 2 соединен стояночный тормоз. Он состоит из штурвала 7, верхнего 6 и нижнего 9 конических редукторов, колонки 8, винта 5, гайки 3 и рычага 4. При вращении штурвала 7 через верхний и нижний конические редукторы вращение передается винту 5, который через гайку 3 перемещает рычаг 4 и через цепь 2 — рычаг 1. Далее торможение осуществляется так же, как и от пневматического цилиндра.

Устройство рычажной передачи тормозной системы тяговой тележки аналогично описанному. Отличие состоит лишь в том, что у нее нет стояночного тормоза.