Штукатурная машинка: как используется мастерами

Штукатурные машинки – это специальное оборудование, предназначенное для нанесения штукатурного раствора на любые поверхности, при проведении ремонта помещения или фасада здания. Использование агрегатов позволяет значительно увеличить производительность выполнения работ и улучшить качество нанесения состава. Статья подскажет, как использовать своими руками машинки для штукатурки при отделке стен.

Принцип работы и устройство машин

Машинки штукатурные – это устройства, предназначенные для облегчения выполнения строительных работ, в которые:

- Заливается вода.

- Засыпается цемент или сухая смесь гипса.

- Замешивает состав, в требуемых пропорциях.

- Подает под давлением, через шланг-нагнетатель, штукатурку на поверхность.

Задача человека – руководить процессом:

- Держать шланг.

- Следить, чтобы раствор ложился на стену примерно одинаковыми порциями.

Таким образом, по горизонтали, нанесением линии за линией, заполняется вся стена. При этом перемещение штукатурного шланга напоминает движение сейсмографа или кардиологического прибора – со стороны в сторону.

Совет: При подключении машины к электросети, требуется соблюдать определенные правила – прибор не безопасный.

Агрегат подключается в сеть с напряжением 220В и состоит из:

- Двигателя, мощность которого до 1 кВт, подходящего для нанесения фасадной штукатурки.

- Бака или расширительной емкости, объемом примерно 200 литров.

- Шланга-дозатора или распылителя.

- Пневмонагнетателя, подающего под давлением воздух, который заставляет раствор вылетать из шланга.

Особенности проведения штукатурных работ

Машинка для штукатурки используется с соблюдением нескольких правил, которые включают:

- Наличие при проведении работ защитных костюмов и очков, что позволит избежать контакта человека с мелкодисперсными сухими смесями, которые используются при укладке мокрого фасада.

- Нельзя шланг машины направлять на человека или стоять ему напротив сопла аппарата.

- Количество ингредиентов устройство рассчитывает самостоятельно. В некоторых видах можно подключить оборудование к централизованному водоснабжению, например, к крану в квартире.

- В машину нельзя добавлять никаких красителей, добавок или смесей, используемых для ручной отделки: применяется только специальный машинный гипсовый состав (см. Машинная штукатурка: как сделать правильно).

- В бункере агрегата происходит замес всегда одной консистенции, без всяких комков.

- Воду можно заливать в отсек сразу, а смесь нужно высыпать с мешка через решетку, установленную сверху машины.

- При необходимости, рабочий регулирует плотность раствора.

- После включения агрегата с помощью винта или пневматического привода выполняется подача готового раствора в рукав.

Совет: Принцип работы всех затирочных машин у у производителей приблизительно одинаковый. Однако всегда должна быть детально изучена инструкция конкретной установки. Это обеспечит правильную и длительную работу оборудования.

- Через распылитель, форсунку или сопло, под напором смесь подается на обрабатываемую поверхность, которой могут быть:

- стена (см. Как выполняется механизированная штукатурка стен);

- потолок;

- пол.

Совет: При нанесении штукатурки сопло следует держать только перпендикулярно к поверхности.

- При нажатии на курок открывается канал, и смесь равномерной струей выбрасывается на стену.

- По технике безопасности, если агрегат включен, нельзя:

- прочищать забившиеся каналы;

- засыпать добавки в смесь;

- разбирать агрегат;

- проводить любые ремонтные работы на нем.

- Перед работой необходимо учитывать вольтаж оборудования, особенно при использовании цементной штукатурки для наружных работ.

- Температура воздуха, чтобы обеспечить качественное нанесение раствора должна быть выше (+5°С).

- Готовый состав наносится уже в отлично вымешанном составе, в нужных пропорциях и высоком качестве. При этом смесь:

- имеет отличные физико-механические свойства:

- обладает хорошей густотой;

- ложится на стену прочно, с минимальной пористостью.

Технология нанесения штукатурки

Перед проведением работ стены необходимо очистить от пыли и всех лишних элементов, убрать:

После этого можно приступать к отделке стен.

- Поверхность грунтуется подходящим составом, с учетом влажности в помещении (см. Грунтовка стен и все по этому вопросу). Слой грунтовки позволит:

- уменьшить впитывание обрабатываемой поверхностью влаги и раствора;

- обеспечит защиту стены от грибков;

- создаст высокую адгезию смеси с поверхностью.

- На стены наносятся маяки. Эти элементы можно оставить после процесса затирки штукатурного слоя или снять, заделав образовавшиеся прорехи.

Совет: Толщину маяков следует определять по толщине штукатурного слоя, а для правильной установки деталей, необходимо применять лазерный уравнитель, правило, длиной до двух метров, и водный уровень.

- В бункер машины насыпается смесь.

- Добавляется вода. Ее объем определяется по инструкции к определенной машине, из расчета на один мешок сухой смеси.

- Открывается вентиль рукава, подающего состав. При этом сопло должно располагаться от стены на расстоянии 30 сантиметров.

Нанесение раствора выполняется на стену с ее верхнего левого угла, перемещая сопло снизу вверх, как на фото.

Чем медленнее перемещение руки строителя, тем более толстый слой штукатурки будет ложиться на стену:

- Одна полоса наносится шириной до 70 сантиметров, после этого сопло перемещается на следующую линию, расположенную ниже, захватывая при этом предыдущую линию на 10 сантиметров, передвигаясь, таким образом, по всей стене.

- Параллельно, второй рабочий правилом разравнивает нанесенную штукатурку, снимая с правила излишки смеси.

- В местах нехватки смеси, необходимо из рукава машины добавить штукатурку и снова область отделки замостить правилом.

- Излишки состава или мелкие дефекты возле потолка или плинтуса можно исправить отдельно шпателем: добавить смесь или убрать лишнюю.

Совет: Смесь в шланге оставлять без дела нельзя более чем на 15 минут, а смесь в бункере использовать более 30 минут. Это приведет к потере качества и неправильной работе агрегата, из-за начала отвердевания раствора.

- После нанесения смеси на все стены, машинка выключается, аккуратно разбирается и тщательно моется согласно инструкции.

Цена работ при машинной штукатурке гораздо меньше, что связано с достаточно точным расчетом материалов: правильно выбирается консистенция рабочей смеси, которая позволяет экономить расход ресурса, а быстрота и точность нанесения раствора позволяют избежать его потерь, при непредвиденном затвердевании, разбрызгивании.

- Самодельная машинка для штукатурки позволяет человеку выполнить небольшой объем работ, за короткий срок. А как сделать простейшее устройство, подскажет видео в этой статье.

- После затирки и шлифовки на такую штукатурку можно наносить краску или клеить обои.

- С помощью штукатурной машинки можно наносить:

- гипсовую смесь для финишной отделки стен в жилых помещениях;

- цементно-известковую смесь в гаражах, подвалах, технических постройках, сараях, бассейнах.

Преимущества и недостатки использования машин

Преимущества машинного способа нанесения штукатурки:

- Быстрое высыхание смеси, хорошее ее качество, однородность состава при замешивании, минимальный расход.

- Скорость выполнения работ – идеальные стены за короткий срок.

- Хорошие показатели ровности стен.

- После приобретения машинки, можно начинать свой строительный бизнес.

- С помощью устройства можно выполнить стяжку полов, сделать наливные полы, оштукатурить потолки, нанести штукатурку цементно-известковыми смесями вокруг дома под окраску или укладку плитки.

- Смесь после машинного нанесения придает стенам лучшую теплоизоляцию, за счет плотности нанесения раствора.

Недостатки машинного способа:

- Большой вес аппарата.

- Высокая стоимость машины.

- Издаваемый шум аппарата.

Использование машинного аппарата для нанесения штукатурки на стену облегчает работу строителя, ему остается лишь быстро управляться с правилом, чтобы выравнивать на стенах готовый свежий раствор. Пропадают проблемы, связанные с поиском емкости для замеса состава, миксера, с приобретением шпателей, а главное – экономия сил и энергии рабочего.

Машины для штукатурных и малярных работ.

Назначение, состав, основные параметры и область применение штукатурных станций и агрегатов, ручных затирочных машин. Передвижные шпатлевочные агрегаты. Устройство и работа машин для подготовки оснований под полы. Машин для устройства кровель и гидроизоляционных работ.

Машины для штукатурных работ

При больших объемах раствор готовят на заводах или растворных узлах. Доставляют – авторастворовозами. При небольших объемах штукатурных работ и значительной удаленности объекта от растворного узла раствор готовят на стройплощадке в растворосмесителях.

В комплект оборудования для штукатурных работ входят: штукатурные станции или агрегаты, поэтажные станции перекачки и нанесения растворов на поверхности, затирочные машины.

Рис.1. Принципиальная система одноцилиндрового противоточного поршневого растворонасоса.

Насос приводится в работу электродвигателем 1 через ременную передачу 2 и двухскоростной редуктор 4. Возвратно-поступательное движение поршню 14 рабочего цилиндра 16 сообщается соединенным с его штоком 6 шатуном 5 от кривошипа выходного вала редуктора. Рабочая камера 15 перекрывается от всасывающего патрубка 8 клапаном 9, от нагнетательного трубопровода 10 – клапаном 13. При движении поршня вправо в рабочей камере создается разряжение, вследствие чего клапан 13 прижимается к своему седлу, а клапан 9 приподнимается, пропуская в рабочую камеру раствор через всасывающий патрубок. При движении поршня влево в рабочей камере избыточное давление, клапан 9 закрывается под действием собственной силы тяжести, а клапан 13 открывается, пропуская раствор в растворовод. Пульсацию снижает воздушный ресивер 11, контроль давления монометром 12. Рабочий цилиндр 16 охлаждается водой в камере 7. От поломок, от пробок в трансмиссию включена предохранительная муфта 3 (срабатывает в экстремальных случаях, отключая насос от двигателя). Подача от 2 до 4 м 3 /ч.

d, S – диаметр и ход поршня;

Кн – коэффициент объемного наполнения 0,7-0,85;

n – число ходов поршня в мин.

Противоточные: 3 м 3 /ч, Н=30 м, L=100 м.

Винтовые: 1 м 3 /ч, Н=50 м, L=100 м. Для перекачки растворов на гипсовых вяжущих, замазок, шпатлевок, мастик, малярных составов.

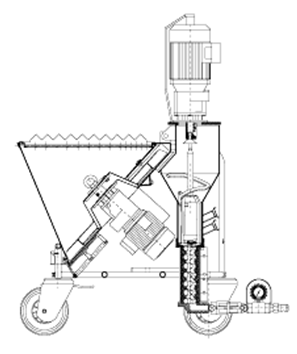

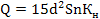

Поэтажные штукатурные агрегаты – при небольших объемах работ. Состоит из двух сборных единиц: 1 – растворонасоса; 2 – приемного бункера.

Соединены резинотканевым рукавом. Ресивер, пульт управления. Готовый раствор загружают на вибросито сверху бункера. Подача – до 1 м 3 /ч, Н=15 м, L=50 м.

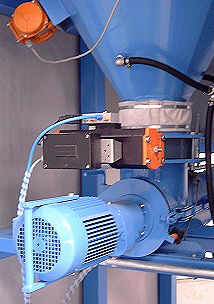

Воздушные (компрессорные) и безвоздушные (безкомпрессорные) форсунки для нанесения штукатурных растворов на поверхность. Наконечник – сопло.

1е — растворы подвижностью 6-12 см при крупности песка до 2,5 мм. Образует факел – равномерное нанесение раствора на поверхность.

2е – для более подвижных растворов (неравномерно, засорение сопел).

Машины для малярных работ

Поверхности очищают от пыли сжатым воздухом, щетками. Сильнозагрязненные – шлифовальными машинами и металлическими электрощетками. Наплывы – ручными электрическими или пневматическими молотками. На бетонных поверхностях делают насечку – лучшее сцепление слоя шпатлевки. Малярные составы готовят на заводах, цехах предприятий, приобъектных колерных мастерских, передвижных малярных станциях

Малярные агрегаты применяют при больших объемах работ и централизованной доставке шпатлевки в полиэтиленовой таре. Состоят из размещенного в технологической последовательности оборудования для дозирования, транспортирования и нанесения материалов пневмо- или безвоздушными распылителями. Подача: 0,4 м 3 /ч, Н=50м, L=80м.

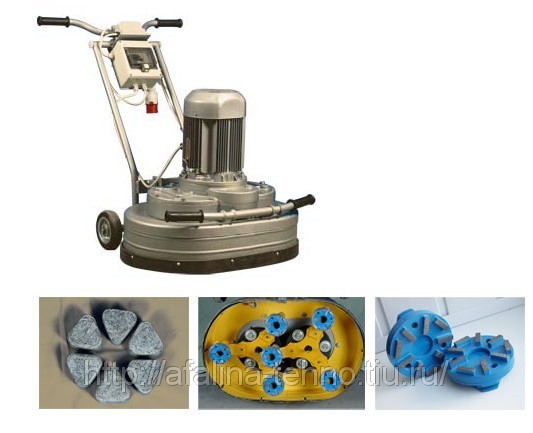

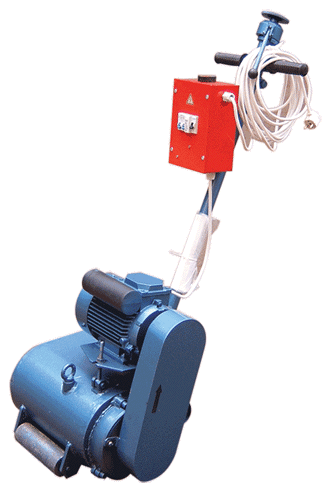

Полы затирают сразу же после вакуумной обработки. Для грубого заглаживания поверхностей бетонных и мозаичных полов применяют трех- и четырехлопастные машины со сменными лопастями различной ширины (широкие – для затирки, узкие – для железнения поверхности бетона).

Продукты шлифования выносятся потоком воздуха от крыльчатки вентилятора (привод – электродвигатель) и оседает в сборном мешке. Здесь также 2 приема шлифовки – продольная и поперечная проходки. Производительность до 60 м 2 /ч.

Рабочий орган – вращающийся диск с абразивной шкуркой. Производительность – 5м 2 /ч.

Устройство полов из рулонных материалов. Раскрой, сварка полотнищ в централизованных подсобных предприятиях. Прикатка, прирезка, подварка отдельных мест – на объекте. Линолеум сваривают: инфракрасным излучением, токами высокой частоты и горячим воздухом. Нагрев кромок и сварочного шнура до Т=220-270°С.

Применяют переносную сварочную установку (воздуходувка, переносной диафрагменный компрессор, сварочная головка со спиралью для нагрева воздуха и прижимной ролик). Скорость сварки – 8-10 м/ч.

Машины для устройства кровель

Их удельный вес по трудоемкости 14%. Основные виды кровельных покрытий – рулонные и безрулонные (мастичные) кровли. Технология их устройства: подготовка основания, очистка рулонных материалов от минеральной посыпки, подъем мастики на крышу, наклейка и прикатка рулонных материалов.

1. Пыль удаляют пылесосами и предвижными вакуум-насосами и переносными насосами.

2. Сушка – передвижные огневые установки с керосиновыми горелками и трубами для направления потока горячих газов; воздухоподогреватели для сушки больших площадей с одной или двумя горелками, центробежным вентилятором и диффузором для смешивания горячей газовой смеси с холодным воздухом; воздуходувки с электрическими нагревательными элементами; передвижные установки с вентилятором для сушки оснований совместным действием инфракрасного излучения раскаленного поддона, горячих газов и конвекционного обмена.

3. Очистка от посыпки – протяжка полотнищ между валками, механическая очистка двумя вращающимися круглыми капроновыми щетками.

4. Перекачка мастик – смонтированные на прицепе агрегаты (термос с электронагревателем, смеситель, насосная станция с мастикопроводами). Подача 6 м 3 /ч на высоту до 50 м при давлении 1,5 МПа.

Битум доставляют на объект автогудронаторами. Оборудованы горелками, насосами, котлы-термосы.

Для устройства безрулонных кровель из мастичных материалов на полимерной основе применяют передвижные станции (разгружают, разжижают, подают и наносят на поверхность эти материалы распылением). Производительность – 800 м 2 /ч, дальность подачи по вертикали – 50 м, по горизонтали – 80 м.