Большая Энциклопедия Нефти и Газа

Машина — средняя мощность

Машины средней мощности ( до 200 кв-а) имеют моторный ( М) или пневматический ( П) механизм сжатия. Машины с моторным приводом включаются при помощи ножной педали. [2]

Машины средней мощности ( от 25 до 150 кв-а) предназначаются для сварки сопротивлением и оплавлением преимущественно черных металлов. [3]

Машины средней мощности достигают установившейся температуры в течение от 3 до 6 час. Если для измерения температуры ( например якоря машины постоянного тока) требуется произвести остановку машины, то это следует производить на возможно короткий момент и измерение производить возможно быстрее, так как охлаждение происходит особенно интенсивно в течение первых минут. В случае возможности следует вычертить кривую охлаждения и путем экстраполирования определить температуру в момент выключения. При измерениях термометром отыскивают в течение испытания место наивысшей температуры. [4]

Станина машины средней мощности ( рис. 79, а) сделана из четырех труб, служащих ресиверами, связанных трубами меньшего диаметра и стальными листами. Станина, показанная на рис. 79, б, выполнена из профильного проката и листов. Более сложная и жесткая станина, показанная на рис. 79, в, представляет собой сварной каркас с обшивкой из листа толщиной 3 — 6 мм. [6]

Для машин средней мощности ( 10 — 100кет), как и в трансформаторах, отношение плотности тока к средней индукции должно изменяться в весьма узких пределах. [7]

В машинах средней мощности применение петлевых обмоток может привести к очень малым сечениям провода, что, в свою очередь, приводит к плохому заполнению паза. [8]

В машинах средней мощности секции группируются в катушки, которым придается окончательная форма до укладки в прямоугольные пазы якоря. [10]

В ранее выпущенных машинах средней мощности ( АСА-30, АСА-60), а также в машинах МСР-25, 50 и 75 ква привод подающего устройства выполнен с одной серьгой, как показано на фиг. АСА-100 и МСР-100, серьги сдваиваются ( фиг. [11]

В ряде машин средней мощности для снижения токов в параллельных ветвях и с целью избежать необходимости установки уравнительных соединений применяют комбинированную, так называемую лягушачью обмотку. [13]

Малые типоразмеры машин средней мощности по общей конструктивной схеме и по конструкции ходового оборудования сходны с экскаваторами малой мощности. В то же время рабочие их размеры, а с ними вес и габариты значительно выше машин малой мощности. [14]

Большая Энциклопедия Нефти и Газа

Машина — малая средняя мощность

Обточку коллекторов машин малой и средней мощности производят на переоборудованных быстроходных токарко-винторезных станках. Для получения требуемой чистоты поверхности скорость резания должна составлять 200 — 250 м / с при очень малой подаче — около 0 05 мм / об и малой глубине резания до 0.05 мм. [32]

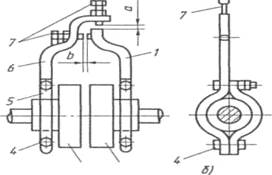

Ярма роторов машин малой и средней мощности выполняют массивными. В этом случае полюса крепят к ярму радиальными болтами. В машинах большой мощности ярма выполняют шихтованными из штампованных листов стали Ст 3 толщиной до 6 мм или из листов толщиной до 100 мм. Из листов образуют пакеты 2, разделенные каналами 3, и прессуют стяжными шпильками. Если диаметр ротора превышает 2 — 4 м, ярма изготовляют из сегментов, прессуемых шпильками на сварном ободе. Обод жестко связан спицами со втулками, а втулки насажены на вал. На каждом полюсе установлена катушка 6 обмотки возбуждения. Выводы / от обмотки возбуждения соединены с контактными кольцами. [34]

Игнитроны в машинах малой и средней мощности заменяют тиристорами — четырехслойными полупроводниковыми управляемыми приборами типа ВКДУ-150 и ВКДУ-320, Т-320, Т-600, имеющими анод на основании 1 ( см. рис. 101, б) и гибкий вывод катода. Тиристор имеет электрод 3, изоляционную втулку 4 и вывод 5 от управляющей молибденовой пластины 6, которая вместе со спаянными пластинами 7, 8 и 9 составляет элемент р-п-р-п проводимости. Тиристор ВКДУ-150 по объему равен двум спичечным коробкам ( без ребер охлаждения, составляющих по объему 8 — 10 коробок), а близкий по мощности игнитрон в 80 — 100 раз больше. Он расходует небольшую мощность и постоянно готов к работе от — 40 до 50 С. [35]

В настоящее время машины малых и средних мощностей выполняются двухслойными или однослойными шаблонными обмотками. [36]

Наибольшее распространение в машинах малой и средней мощности ( до 100 ква) имеет ручное подающее устройство. [37]

Механические выключающие устройства применяются у машин малой и средней мощности . Электрические контакторы применяются в машинах средней и большой мощности. Их включение и выключение осуществляется с помощью специальной маневровой цепи. [38]

Простая волновая обмотка применяется для машин малой и средней мощности ( до 500 кВт) при напряжении 110 В и выше. [39]

Простая волновая обмотка применяется для машин малой и средней мощности ( до 500 кет) при напряжении ПО в и выше. [41]

О: рж а ховский М. Л. Электрические машины малой и средней мощности для работы в условиях тропического климата. [42]

Центробежные муфты рекомендуется применять для вращения машин малой и средней мощности со скоростью примерно 3000 об / мин. При скорости 1500 об / мин, и менее размеры полумуфт возрастают. Для тихоходных агрегатов применение центробежных муфт исключается. [43]

Траверса устанавливается на подшипниковом щите в машинах малой и средней мощности или прикрепляется к станине в машинах больших мощностей. Траверсу можно поворачивать и этим изменять положение щеток относительно полюсов. [44]

Шариковые подшипники применяют главным образом в машинах малой и средней мощности . Среди различных конструкций шариковых подшипников следует особо отметить закрытые подшипники со встроенными уплотнениями ( рис. 7), которые в последнее время широко применяются и являются очень перспективными для электрических машин. [45]

Монтаж машин малой и средней мощности

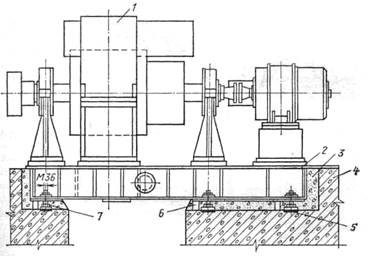

Машины небольшой мощности соединяются с приводным механизмом с помощью муфт различного типа и зубчатых, ременных или фрикционных передач.

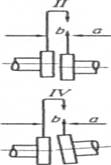

При соединении с помощью муфт на концы валов соединяемых машин насаживают полумуфты, предварительно проверив ци-линдричность и соответствие наружного диаметра конца вала машины и внутреннего диаметра полумуфты с помощью измерительных скоб (рисунок 5)

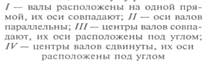

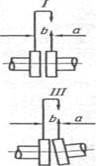

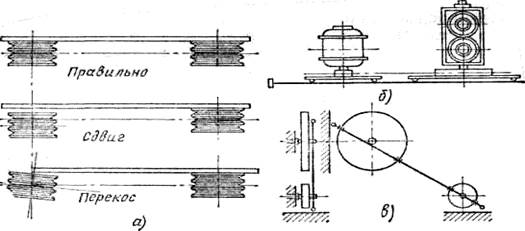

При установке валы сочленяемых машин могут иметь радиальное и угловое смещение , что повлечет за собой соответствующее смещение полумуфт (рис. 3.18). При работе агрегата это приведет к повышенным вибрациям и, следовательно, к быстрому износу подшипников, муфт и болтовых соединений. Поэтому сочленяемые машины должны быть установлены таким образом, чтобы торцевые поверхности полумуфт были параллельны, а оси валов соединяемой машины и механизма находились на одной линии.

Для этого проводят центровку валов с помощью центровочных скоб. Контроль точности центровки осуществляется по величине радиальных а и осевых b зазоров в четырех точках, равномерно расположенных по окружности муфты, при совместном повороте соединяемых валов на угол 0, 90, 180 и 270 °. После получения удовлетворительных отклонений (каждый тип муфт имеет свои допустимые отклонения)

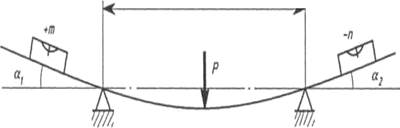

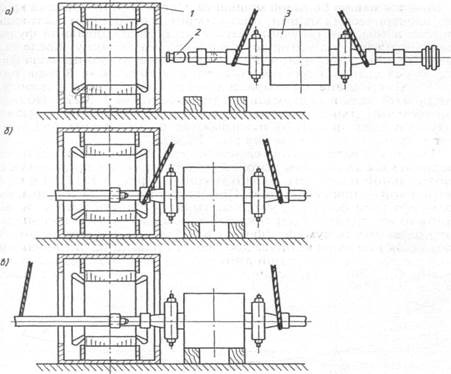

Рисунок 5 –Центровка валов. 1,6-внутренняя и наружная скобы, 2, 3-полумуфты; 4, 7-болты; 5-хомут. окончательно закрепляют машину на фундаменте и после повторной проверки центровки валов соединяют полумуфты между собой. При использовании цепной или ременной передачи необходимо совместить средние линии звездочек или шкивов, установленных на ведомом и ведущем валах, и обеспечить натяжение цепи или ремня. Средние линии звездочек и шкивов, как правило, совмещают с помощью натянутой параллельно им струны с использованием обычного измерительного инструмента. Для обеспечения требуемого натяжения машина должна иметь возможность перемещаться в плоскости, образованной осями вращения соединяемых машин. В ряде случаев для создания натяжения используются специальные натяжные ролики. Рисунок 6- Выверка установки электродвигателя при ременнной и клиноре-менной передачах и одинаковой ширине шкивов: а—с помощью выверочной линейки; б —с помощью скоб и струны; в —с помощью шнурка При использовании цилиндрической зубчатой передачи необходимо обеспечить параллельность валов соединяемых машин и одинаковый зазор между зубьями сопрягаемых шестерен по всей длине зуба. Монтаж машин большой мощности.Особенность монтажа крупных электрических машин, поступающих в собранном состоянии, состоит в том, что он начинается с установки отдельной фундаментной плиты, на которую устанавливают машину, после чего проводят центровку валов. Ряд машин имеет на конце вала фланец, через который она соединяется с механизмом. Кроме того, при большой длине L ротора под действием его веса Р происходит прогиб вала в вертикальной плоскости (рисунок 7 ). Поэтому при горизонтальном положении соединяемых машин плоскости полумуфт (или фланцев) оказываются расположены под углом друг к другу, как показано на рисунке 8, а. Центровка валов в этом случае заключается в такой установке соединяемых валов, при которой их общая линия представляет в вертикальной плоскости плавную кривую (рисунок 8, б), а в горизонтальной — прямую линию. При центровке торцы сопрягаемых полумуфт (или фланцев) устанавливаются параллельно, а осевые линии валов должны быть продолжением одна другой и совпадать у сопрягаемых полумуфт (фланцев). Для этого путем установки прокладок под лапы корпуса добиваются равенства углов наклона шеек вала к горизонтальной линии. Угол наклона проверяется по уровню. выходном конце вала. Рисунок 7-. Схема измерения уклонов шеек вала

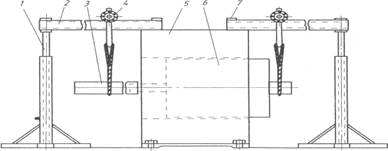

Рисунок 9-Схема ввода ротора в статор с использованием удлинителя (а — начало ввода; б — установка ротора на шпалы; в — закрепление стропа на удлинителе): 7 — статор; 2 — удлинитель вала; 3 — ротор Если крупная электрическая машина поступает на сборку в разобранном состоянии (статор и ротор отдельно), то ее собирают в такой последовательности. Сначала на монтажной площадке размещают и осматривают все узлы машины, затем подготавливают фундамент (разметка, колодцы под фундаментные болты и пр.), устанавливают и выверяют фундаментную плиту, монтируют стояковые подшипники, устанавливают статор. Затем в него вводится ротор (см. рисунок 9 ), а шейки ротора устанавливаются на подшипники. Центровка валов осуществляется так же, как и в предыдущем случае, но прокладки устанавливаются под корпуса подшипников. После центровки закрепляют корпуса машины и подшипников, пригоняют вкладыши подшипников скольжения и их уплотнения, выверяют зазоры в подшипниках и между статором и ротором электрической машины. Устанавливают дополнительное оборудование, необходимое для работы машины (системы охлаждения, смазки подшипников и т.д.), производят монтаж и регулировку токосъемных механизмов, соединение электрических цепей, заземляют корпус машины Рисунок 10- Схема ввода ротора в статор с применением удлинителя и специального приспособления: 1-стойка; 2-балка; 3-удлинитель; 4-грузовой ролик; 5-статор; 6-ротор; 7-накладка. Бесподкладочный способ установки и выверки фундаментных плит. Бесподкладочный способ установки и выверки фундаментных плит. При этом способе зазор между поверхностью бетонного фундамента и основанием плиты оставляют 50—60 мм . Площадки под установку домкратов выверяют в горизонтальной плоскости по уровню. Домкраты устанавливают у фундаментных болтов и в местах сосредоточенных нагрузок. Суммарная грузоподъемность домкратов должна быть не менее 1,5-кратной монтажной массы оборудования. После окончательной выверки плиты, установленной на домкратах, производят подливку плиты, за исключением мест установки домкратов, которые выгораживают временной опалубкой. Подливку производит строительная организация вибрационным способом. Наблюдение за тщательностью подливки ведут ответственные представители электромонтажной организации. После затвердевания подливки снимают домкраты и временную опалубку в местах установки домкратов и производят окончательную подливку фундаментной плиты в этих местах. Подливка принимается по акту, в котором должны быть указаны: состав бетонной смеси, количество пластифицирующих добавок, температура бетонной смеси и воздуха во время подливки и вибрирования. Рисунок 1 — Установка электрической машины на приклеенных опорных узлах: / — электрическая машина; 2 — фундаментная плита; 3 — слой бетонной подливки; 4 — фундамент; 5 — слой клея;6 — установочное приспособление; 7 — опорный — Устройство, части электрических машинЭлектрическими машинами называют устройства, которые предназначены для преобразования одного вида энергии в другой. Большинство современных машин могут превращать механическую силу в электроэнергию и наоборот. Первый тип устройств называется генераторами, а второй – двигателями. Электрические машины используются практически во всех отраслях промышленности и быта. Дизельный генератор, двигатель тепловоза или мотор бытового вентилятора – это все примеры электрических машин. Принцип действия устройств основан на законах электромагнитного поля и его взаимодействии с током. Существует три вида электрических машин:

Устройство электрических машин указанных групп различно, что обусловлено типом их конструкций и процессами, проходящими внутри них. Чтобы разобраться в основах, стоит рассмотреть один вид подробно. Как устроены машины постоянного токаКонструкция электрической машины постоянного тока состоит из таких элементов:

Некоторые части электрических машин отличаются по форме, материалу изготовления и функциональности. Это зависит от назначения, типа устройства и эксплуатационных характеристик. Больше об устройстве современных электрических машин можно узнать на ежегодной выставке «Электро». |