Коленчатый вал — что это такое и принцип работы

Содержание статьи:

- Принцип работы

- Устройство коленчатого вала

- Устройство системы смазки коленчатого вала

Каждый элемент, входящий в состав двигателя внутреннего сгорания, является неотъемлемой частью системы, от которой зависит качество работы целого механизма. Одним из самых дорогих и значимых элементов конструкции ДВЗ является коленчатый вал. Он выполнят важнейшую функцию, которая заключается в содействии превращению поступательно-возвратной динамики поршней в крутящий момент. Кроме того, данный механизм реагирует на переменные воздействия газового давления, возникающие время от времени, и на воздействие инерционных сил находящихся в движении масс.

Автомобильный коленчатый вал представляет собой целостную систему, поэтому его можно назвать деталью. Производится данная деталь из высококачественной прочной стали. Способ производства — ковка. Иногда в качестве основного материала производства выступает чугун, в данном случае изготовление осуществляется методом литья. На дизельных, а также турбированных ДВЗ используют самые стойкие и прочные коленчатые валы из стали.

Видео о том, как делают коленвал:

Принцип работы коленчатого вала

В момент максимального удаления поршня щеки и шатун коленвала вытягиваются в одну линию. В это время в цилиндрах начинает гореть топливо, и, соответственно, выделяются горючие газы, которые перемещают поршень по направлению к коленвалу. Вместе с ним также перемещается и шатун, нижняя головка которого поворачивает относительно своей оси коленчатый вал. Как только он развернется на 180°, шатунная шейка начинает движение в обратном направлении, таким образом, перемещается и поршень.

Получается следующая картина: поршень равномерно то удаляется, то приближается к детали, крайние точки поршня называются «мертвыми», так как в этих положениях его скорость равна нулю. Таким образом, мы разобрались, как работает коленчатый вал.

Устройство коленчатого вала

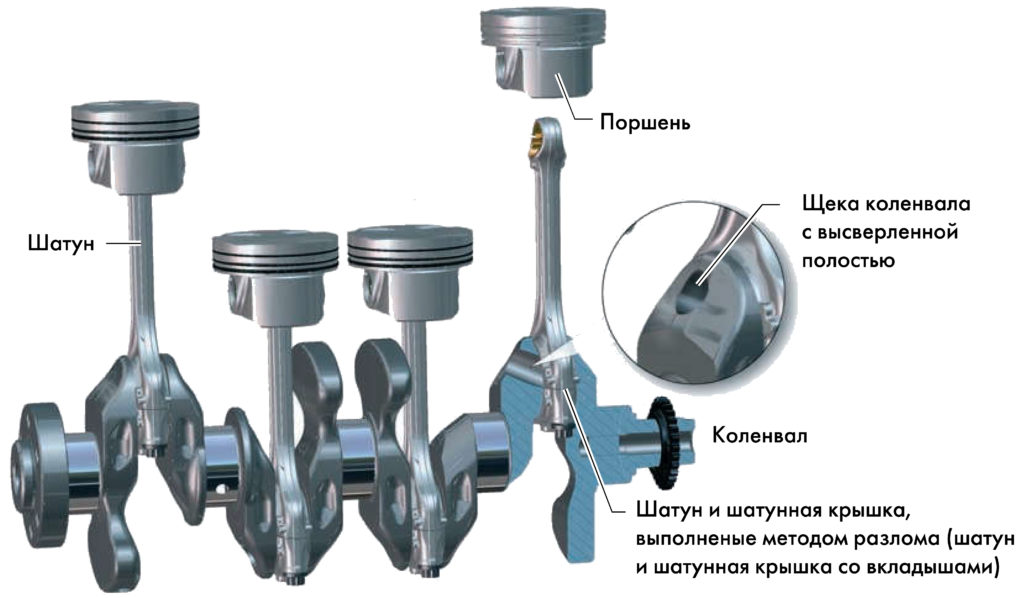

В состав системы рассматриваемой детали двигателя входят коренные и шатунные шейки, которые объединены друг с другом щеками. Что касается количества шеек, то число коренных, как правило, превышает шатунные на одну единицу. Такие валы имеют название полноопорные. Шатунные шейки отличаются меньшим диаметром по сравнению с коренными. В направлении, обратном расположению шатунной шейки, устанавливается противовес. Этот элемент способствует равновесию поршней и шатунов. Его функционирование очень важно, так как оно гарантирует плавность работу всего двигателя.

Шатунные шейки располагаются между двумя щеками. Их наименование — колено. Колена устанавливаются исходя из количества, способа работы и места расположения цилиндров, а также от динамики двигателя. Главная задача колен — поддержка равновесия ДВЗ, равномерное воспламенение, сведение к минимуму колебаний и изгибающих моментов. Кроме того, важной функцией шатунной шейки является опора для шатуна.

В системе устройства коленвала самую большую степень загруженности имеет участок, где шейка вала переходит к щеке. Для того, чтобы концентрация напряжения находилась на низком уровне, данный переход устанавливается с галтелью (радиус закругления). Система галтелей способствует удлинению коленчатого вала.

Подшипники скольжения, являющиеся составной частью вала, способствуют вращательным движениям вала в опорах и шатунов в шейках. Подшипники представляют собой вкладыши с тонкими стенками. Их производят из высококачественной стальной ленты, на поверхность которой наносят антифрикционный раствор.

Чтобы не происходило вращение вкладышей около шейки, устанавливается выступ, фиксирующий их расположение в опоре. А для того, чтобы избежать осевой динамики коленчатого вала, применяется подшипник скольжения. Его устанавливают на коренной шейке (крайней или внутренней средней).

- Узнайте про способы проверки датчика коленвала

Устройство системы смазки коленчатого вала

Система смазки ДВЗ включает и шатунные и коренные шейки. Их смазка осуществляется под давлением. Общая магистраль снабжения маслом элементов двигателя производит его подвод к каждой опоре шейки. После этого происходит подача масла к шатунным шейкам.

Мощность с коленчатого вала отбирается с его хвостовика (заднего хода). На конце передней части вала устанавливаются места, на которых укрепляется шестерня привода вала, шкив и гаситель крутильных колебаний. В общем виде они представляют собой два диска, соединенными материалом с высокой степенью упругости (резина, пружинная часть, жидкий силикон). Эти вещества способны поглощать вибрации вала, осуществляя трение внутри него.

Видео про принцип работы коленчатого вала:

Коленчатые валы

Коленчатый вал дизеля работает в очень сложных и тяжелых условиях. Он испытывает значительные усилия от давления газов, передающиеся ша-тунно-поршневым механизмом, от сил инерции поступательно и вращатель-но движущихся масс, а также усилия и моменты, возникающие вследствие крутильных колебаний.

Учитывая сложность изготовления и большую трудоемкость при замене коленчатых валов, к материалу и качеству их изготовления предъявляют высокие требования. Коленчатые валы дизелей изготовляют из стали ковкой или штамповкой либо из высокопрочного чугуна путем отливки. Стальные валы более надежны в эксплуатации, но трудоемки в изготовлении. Поэтому на тепловозах получили распространение литые валы из высокопрочного модифицированного чугу на (дизели типов Д100, Д49). За счет уменьшения отходов на их изготовление затрачивается в три раза меньше металла, чем на изготовление стальных валов. (При изготовлении стального вала дизеля ПД1М из заготовки массой 13 т в отходы идет около 86 % металла.)

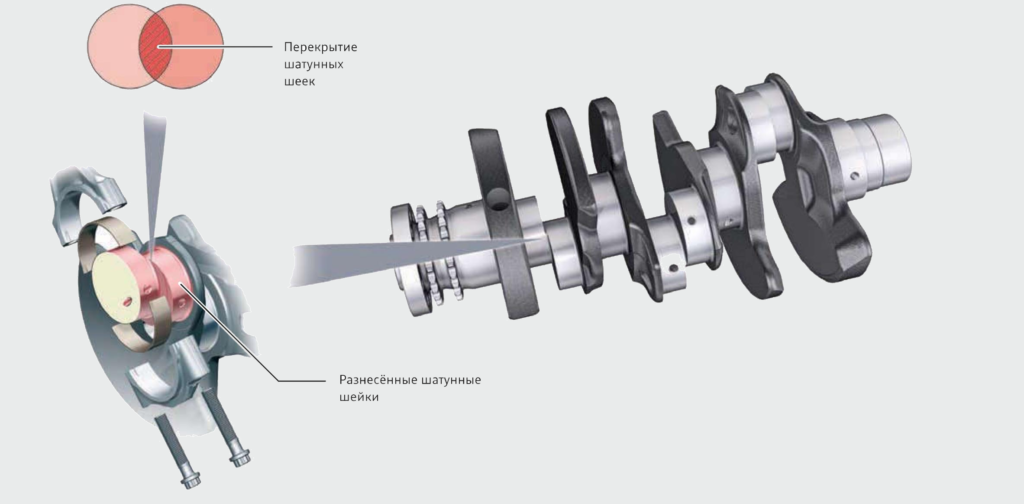

Изготовление коленчатых валов литьем позволяет с наименьшими затратами получить наиболее приемлемую форму щек кривошипов и более рациональное распределение металла за счет выполнения коренных и шатунных шеек пустотелыми, что уменьшает массу валов при сохранении относительно высокой прочности. Для повышения прочности вала на изгиб галтели шеек вала специально упрочняют накаткой роликами. Шейки коленчатого вала дизелей типа Д49 азотируют для повышения износостойкости.

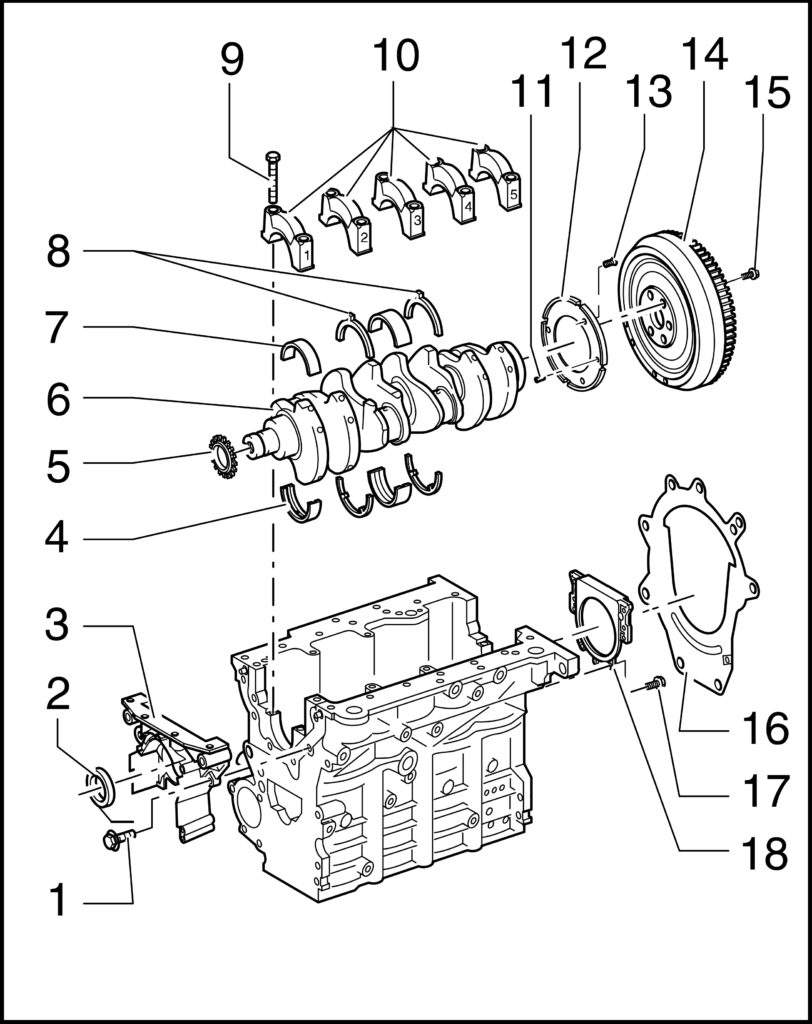

Рис. 58. Коленчатый вал дизеля 1А-5Д49: 1 — антивибратор; 2 — шестерня; 3 — сухарь; 4 — пакет пластин; 5, 6 — диски дизель-генераториой муфты; 7 — направляющие кольца; а — коренная шейка; б — шатунная шейка; в — щека; г — противовесы Коленчатые валы дизелей 10Д100 (нижний и верхний) по конструкции и размерам шеек одинаковы. Отличаются они концевыми частями. Валы имеют по двенадцать коренных и десять шатунных шеек, кривошипы которых смещены каждый друг относительно друга на 36° в соответствии с порядком работы цилиндров, что обеспечивает равномерную работу коленчатых валов. Поверхности трения шатунных шеек валов соединены с поверхностями смежных коренных шеек двумя косыми каналами, по которым масло поступает к шатунным подшипникам в двух противоположных точках, обеспечивая надежность смазывания бес-канавочных вкладышей, а также охлаждение поршней. Одиннадцатая шатунная шейка служит для установки опорно-упорного подшипника. Упором для подшипника является фланец, на обоих валах, служащий одновременно для крепления конической шестерни вертикальной передачи. К фланцу верхнего вала на болтах укрепляется ведущий фланец со шлицами для привода торсионного вала редуктора воздухонагнетателя второй ступени.

К заднему фланцу нижнего вала прикреплен ведущий диск дизель-генераторной муфты. Направляющим Рис. 59. Концевые части коленчатого вала дизеля 1А-5Д49:

а _ передний конец; б — задний конец; 1 — уплотнительные кольца; 2 — шлнцевая втулка; 3 — заглушка; а — упорный бурт; б — каналы для смазывания 10-й шейки; в — полость Рис. 60. Коленчатый вал дизеля ПД1М:

1 — валоповоротный диск; 2 — ушки; 3 — коренная шейка; 4 — шатунная шейка; б — бугели крепления шестерни; в — маслоотбойный бурт; 7 — фланец; 8 — шестерня; 9 — канал для прохода маслакольцевым буртом вал центрируется в обойме на валу якоря генератора. В передней части нижнего коленчатого вала установлен антивибратрр. Шестерня, устанавливаемая на шпонке на верхнем валу, служит для привода валов топливных насосов.

Коленчатый вал дизелей типа 5Д49 (рис. 58) для уменьшения внутренних изгибающих моментов в блоке цилиндров и уменьшения нагруженно-сти коренных подшипников от сил инерции движущихся масс на первой, восьмой, девятой и шестнадцатой щеках имеют противовесы г, отлитые заодно со щеками. Девятая коренная шейка вала является одновременно упорной. Ее бурты а (рис. 59) ограничивают осевое перемещение вала. В переднем торце вала установлена втулка 2 со шлицами, которая через шлицевой вал передает вращение шестерням привода насосов. Шестерня 2 (см. рис. 58), установленная между девятой и десятой коренными шейками, приводит во вращение шестерни привода распределительного вала. Масло к шейкам шатунных подшипников поступает через отверстия в шейках вала. К десятой коренной шейке масло подходит от соседней девятой через два отверстия б (см. рис. 59), выполненные в теле вала без сообщения с полостью в. Полость в с торца вала закрыта заглушкой 3 с резиновыми уплотнительными кольцами 1.

К переднему фланцу коленчатого вала на болтах крепится антивибратор [вязкого трения у дизеля 1А-5Д49 (см. рис. 58, поз. 1) и комбинированный — у 2А-5Д49]. К заднему фланцу также на болтах укреплен зубчатыйдиск 5 валоповоротного механизма с дизель-генераторной муфтой.

Коленчатый вал дизеля ПД1М (рис. 60) откован из стали 40. Кривошипы шатунных шеек повернуты один относительно другого на 120°. При этом получается, что каждые два кривошипа одинаково направлены. Это значит, что вспышка топлива, например, происходит одновременно в двух цилиндрах. Коренные шейки четвертого и седьмого коренных подшипников шире остальных. Четвертая шейка воспринимает инерционные силы от движущихся масс двух цилиндров — третьего и четвертого. Седьмая же шейка воспринимает часть массы якоря генератора и является еще и упорной. Она заканчивается буртом, удерживающим коленчатый вал от осевых смещений.

Для уменьшения массы вала в шатунных шейках высверлены каналы. Коренные шейки сплошные. Для подвода масла от коренных шеек к шатунным выполнены наклонные каналы 9 с вставленными в них трубками. На заднем конце вала имеется фланец 7 для присоединения к якорю генератора. Два отверстия во фланце с резьбой служат для рассоединения коленчатого вала и якоря генератора отжимными болтами. Между фланцем отбора мощности и седьмой коренной шейкой установлена разъемная шестерня 8 со спиральными зубьями, передающая вращение распределительному валу, валам топливного и водяного насосов.

На переднем конце вала болтами прикреплен валоповоротный диск 1, имеющий по наружной цилиндрической поверхности двенадцать глухих отверстий, куда вставляют монтажный Рис. 61. Коренные вкладыши дизеля 10ДЮ0; а. б — рабочие бесканавочные: в — нерабочий канавочный; г — упорныйлом при повороте коленчатого вала вручную. Внешний торец диска 1 имеет два выштампованных ушка 2 со сменными кулачками, служащими во-дилом поводка вала масляного насоса и шкива привода редуктора вентилятора охлаждающего устройства.

Устройство коленвала

Коленчатый вал — ключевой узел кривошипно-шатунного механизма двигателя внутреннего сгорания. Благодаря коленвалу возвратно-поступательные движения поршней преобразуются в механическое вращение. Суть коленвала — это кривошип, который совершает вращательные движения вокруг одной неподвижной оси. Удвоенный радиус кривошипа равен длине хода поршня. Шатунные шейки расположены под такими углами, что цилиндры работают попарно, но немного опережают друг друга. По такому принципу устроен коленчатый вал.

Изготавливают коленвалы из высокопрочных сталей или чугуна методом литья, ковки, механической обработки. По причине высокой степени сжатия к коленвалу дизельного двигателя предъявляют более высокие требования по прочности. В остальном коленвал дизеля по строению не отличается от вала бензинового двигателя. Коленчатый вал из стали, особенно выточенный на станке, имеет высокую стоимость, поэтому чугунные коленвалы получили более широкое распространение.

Коленчатый вал состоит из плоских проточенных пластин с противовесами (так называемых «щек»), которые соединены между собой «шейками». Противовесы необходимы, чтобы гасить возвратно-поступательные движения поршней и стабилизировать вращение вала.

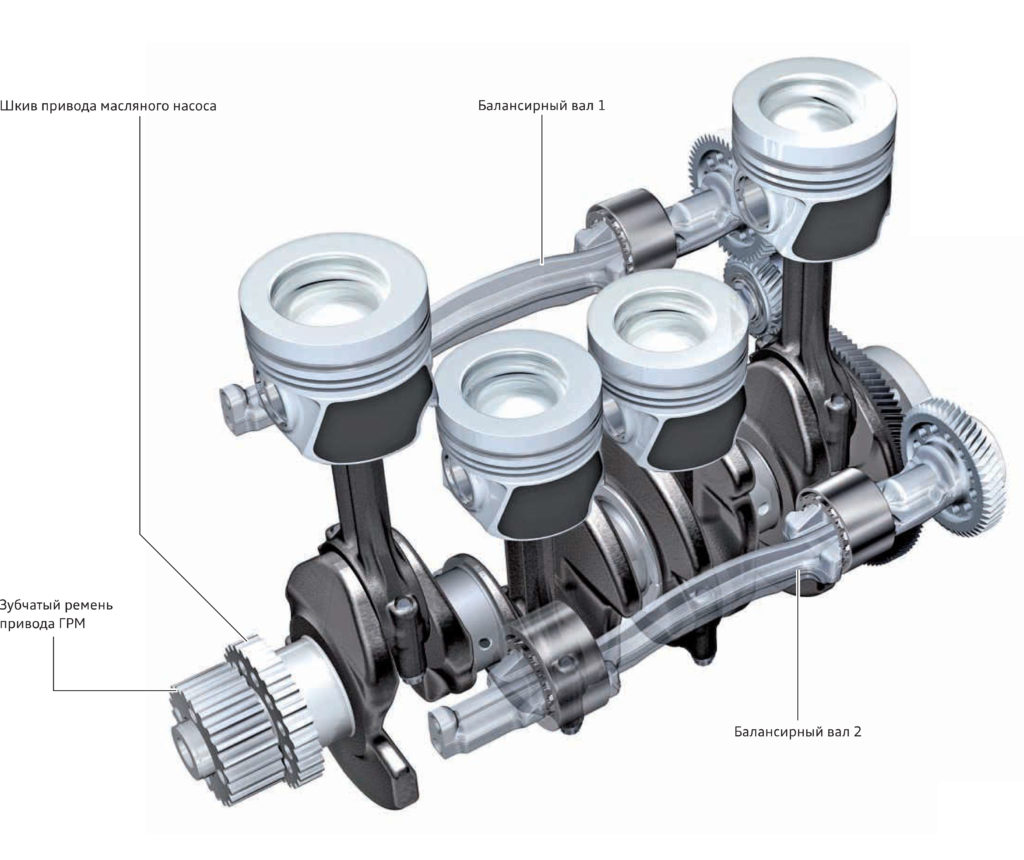

На некоторых современных двигателях для дополнительной стабилизации применяются балансирные валы со смещенным центром тяжести и приводом от коленчатого вала. Они вращаются в разные стороны, помогая уравновешивать движения поршней.

В V-образных и W-образных двигателях шатуны из противоположных цилиндров давят на соединенные между собой шейки. Это позволяет обеспечить более равномерную работу двигателя, уменьшить его габариты. В рядных двигателях каждый шатун закреплен на отдельной шейке с балансирами.

Шейки коленвала имеют цилиндрическую форму с шлифованной поверхностью. По оси вала располагаются коренные шейки, по оси шатунов — «шатунные шейки». Трущиеся пары коленвала, как правило, устанавливаются на подшипниках скольжения. Для предотвращения продольных смещений вала предусмотрены опорные подшипники, их также называют полукольца коленвала.

Коленчатый вал расположен в блоке цилиндров в ответных посадочных местах «постели коленвала». На коленчатом валу расположен хвостовик для крепежа звездочки привода ГРМ, шкива генератора и водяной помпы. На обратной части вала закреплен фланец для крепежа маховика. Во фланце устанавливается подшипник качения, в него заходит первичный вал КПП. Внутри коленчатых валов расположены каналы для принудительной смазки вкладышей шеек, шатунов и цилиндропоршневой группы. Конструктивное исполнение коленчатых валов зависит от компоновки цилиндров, их количества. На коленвал могут устанавливаться ведущие шестерни для различного оборудования, например, маслонасоса.

Неисправности коленчатых валов

Рассмотрим типичные неисправности коленчатых валов:

- течи сальников коленчатого вала;

- «масляное голодание» рабочих поверхностей;

- механические повреждения коленчатых валов;

- естественный физический износ;

- ненормальный повышенный физический износ.

Как правило, первое, с чем сталкиваются автомобилисты, — это течь масла из-под резиновых уплотнений (сальников коленвала). Это широко распространенная проблема на двигателях с пробегом. Подтекающий сальник требует замены. В некоторых случаях замена масла на более вязкое поможет остановить течь на какое-то время.

Для коленчатых валов, как и для других деталей двигателя, наиболее опасно «масляное голодание». Причиной может быть поломка маслонасоса, забитый канал подачи масла, низкий уровень масла в двигателе. Это приводит к повышенному трению подшипников, нагреванию элементов. Дальнейшая эксплуатация двигателя в таком режиме приведет к его перегреву, полному заклиниванию и к капитальному ремонту. «Клин» на ходу может привести к критическим повреждениям вала или других узлов двигателя.

Вода и топливо попадая в масло меняют его хим. состав и степень вязкости. Причиной может быть значительный износ цилиндропоршневой группы, нарушенная структура прокладок, микротрещины в блоке двигателя или ГБЦ.

Со временем шейки и подшипники подвергаются износу, увеличивается допустимый зазор, появляется люфт коленвала, это приводит к возрастанию вибраций, двигатель начинает «стучать». Характерный стук двигателя — критичный сигнал. При его появлении необходимо прекратить движение и срочно обратиться в автосервис. Если коленчатый вал разбалансирован или смонтирован неправильно, может возникнуть повышенный ненормальный износ контактных поверхностей.

Ремонт коленвала

Ремонт или замена коленчатого вала — процесс трудоемкий. Как правило, он требует практически полной разборки двигателя, осмотра и дефектовки всех его узлов и механизмов. Коленчатый вал снимают и измеряют осевые биения. В случае допустимой выработки поверхности шеек и шатунов коленчатого вала пришлифовывают под ремонтные размеры подшипников. Постель с выработкой тоже подлежит механической обработке с «одной установкой» на специальном станке. Расточка коленвала позволяет установить вкладыш следующего ремонтного размера.

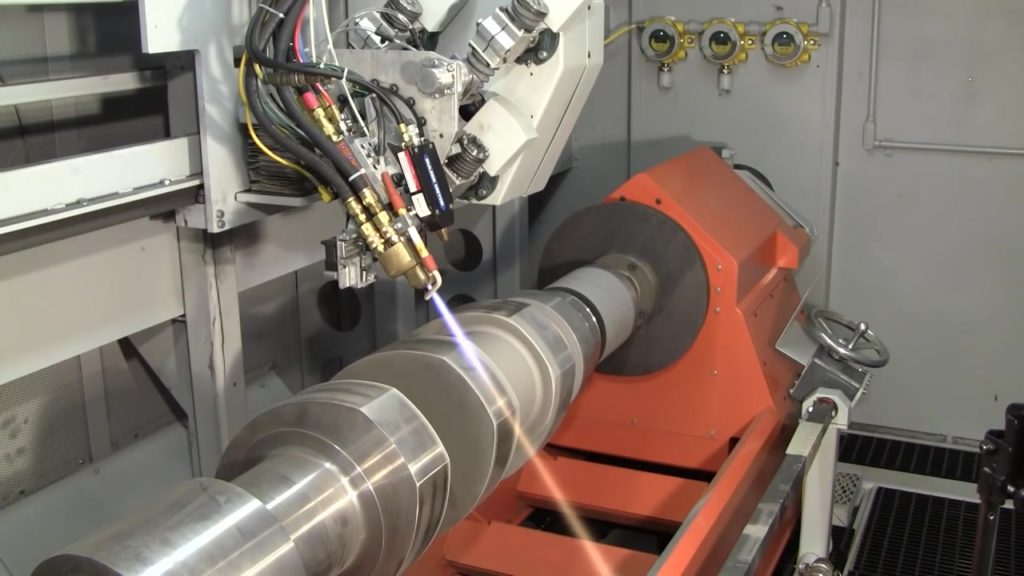

Размеры шеек имеют ремонтные допуски. Простая шлифовка коленвала не поможет в случае, если износ или повреждения слишком сильные. Коленчатый вал — деталь недешевая, а если речь идет, например, о крупногабаритной сельхозтехнике, сумма будет внушительной. Даже сильно изношенные поверхности трения можно восстановить. Толщина выработки компенсируется с помощью наплавки электросваркой под флюсом, плазменного напыления твердых сплавов, газотермичекого напыления и др. Затем коленвал шлифуется, «доводится» до необходимых ремонтных размеров. Это технологически сложный процесс, его лучше доверить специалистам.

Качественно выполненное восстановление и шлифовка коленвала может обеспечить 100% ресурса его работы. Следует учитывать, что с увеличением ремонтного размера коленчатый вал может сместиться со своего заводского посадочного места. Потребуется точная установка коленвала с подборкой вкладышей. Коленвал с критическими повреждениями или осевым искривлением придется поменять.

Как проверить коленвал? Опытные автомобилисты могут определить характерный стук коленчатого вала на слух, используя медицинский стетоскоп. При плановых ТО можно снять поддон, визуально осмотреть коленчатый вал на предмет трещин и сколов и с помощью щупа выполнить контроль зазоров между полукольцами.

Повышенное содержание металлической стружки в фильтре и поддоне указывает на износ пар трения. В таких случаях нужно срочно найти причину образования такой стружки.

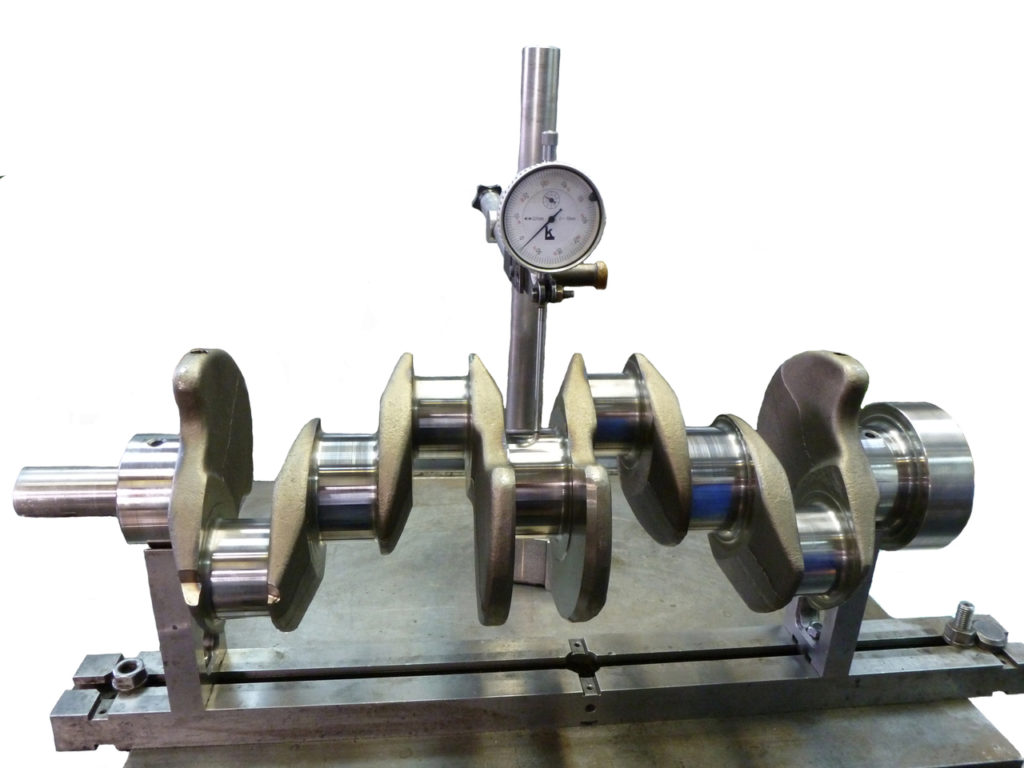

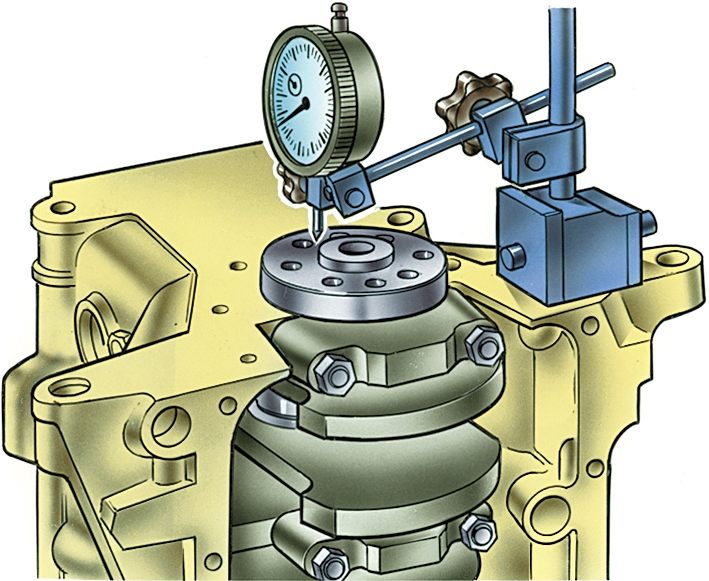

Диаметр шеек коленвала можно измерить обычным микрометром. Параметры разбалансировки, биений и осевых люфтов коленчатых валов определяют с помощью специальных индикаторов. Для этого нужно либо разместить вал на специальный стенд или станок, либо установить индикатор с магнитным штативом на блок двигателя. Замер выполняется при вращении.

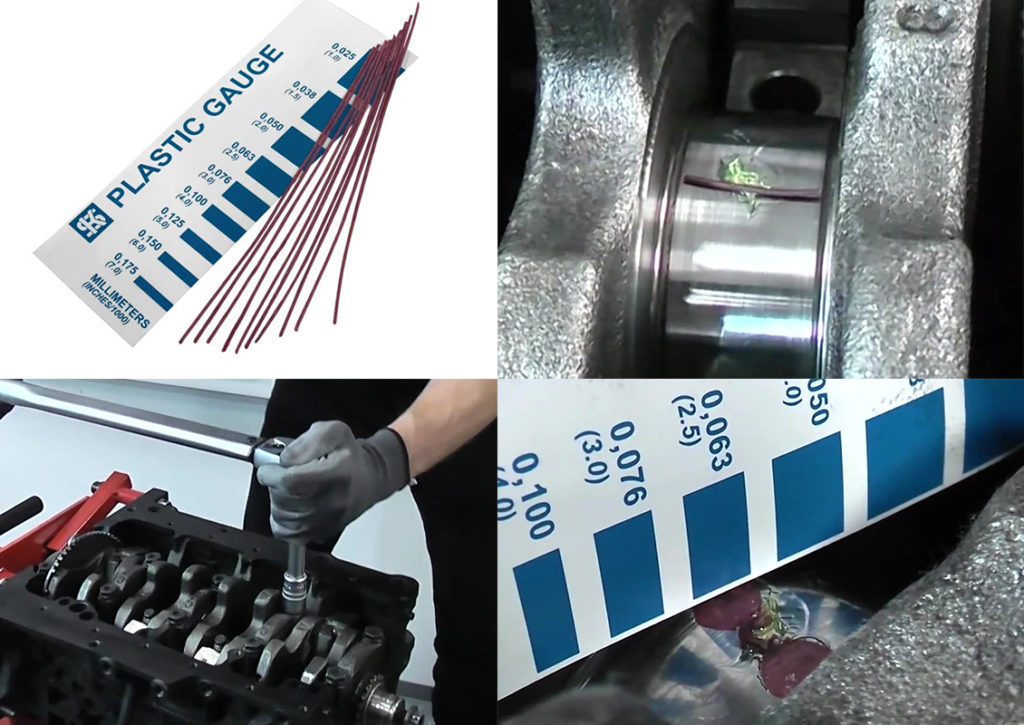

Для определения зазора между шейками коленчатого вала и подшипниками применяют калиброванную пластиковую проволоку и бумажный шаблон со специальной шкалой. Способ довольно прост и доступен. Кусочек проволоки устанавливают на обезжиренную поверхность шейки коленчатого вала. Для ее фиксации можно применить небольшое количество густой смазки. Затем шейка накрывается подшипником и крышкой. Крышки обтягиваются, проволока внутри раздавливается на плоскости шейки (резьбовые соединения нужно затягивать динамометрическим ключом). Болты раскручивают и снимают крышку. Далее остается измерить ширину расплющенной полоски шаблоном. Значение будет соответствовать достаточно точному значению зазора.

Замена коленвала

Итак, как снять коленвал? Для этого потребуется полная разборка двигателя.

Для замены необходимо:

- стандартный набор инструментов;

- динамометрический ключ;

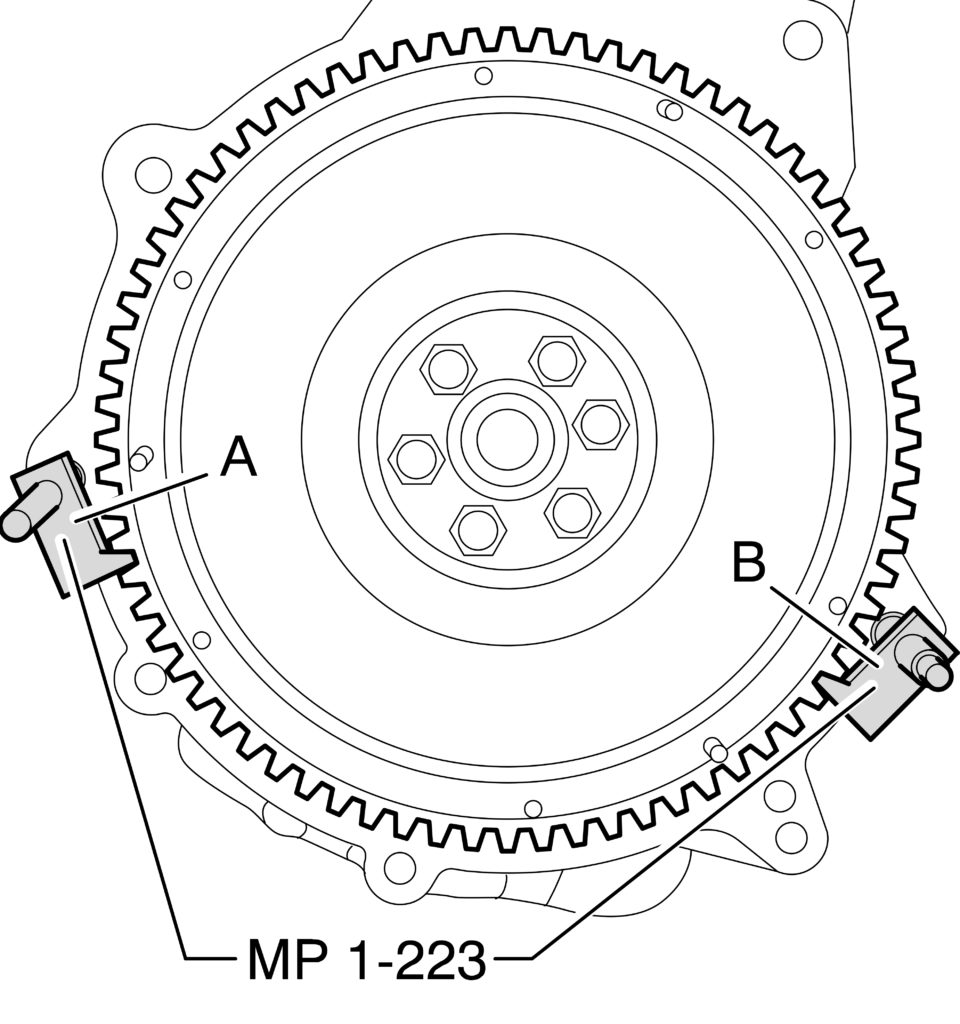

- фиксатор коленвала MR 1-233.

Снятие коленвала возможно выполнить после демонтажа двигателя и установки его на ремонтный стенд, узлов ГРМ, оборудования двигателя, ГБЦ, шатунов и поршней.

Последовательность работ по замене коленчатого вала

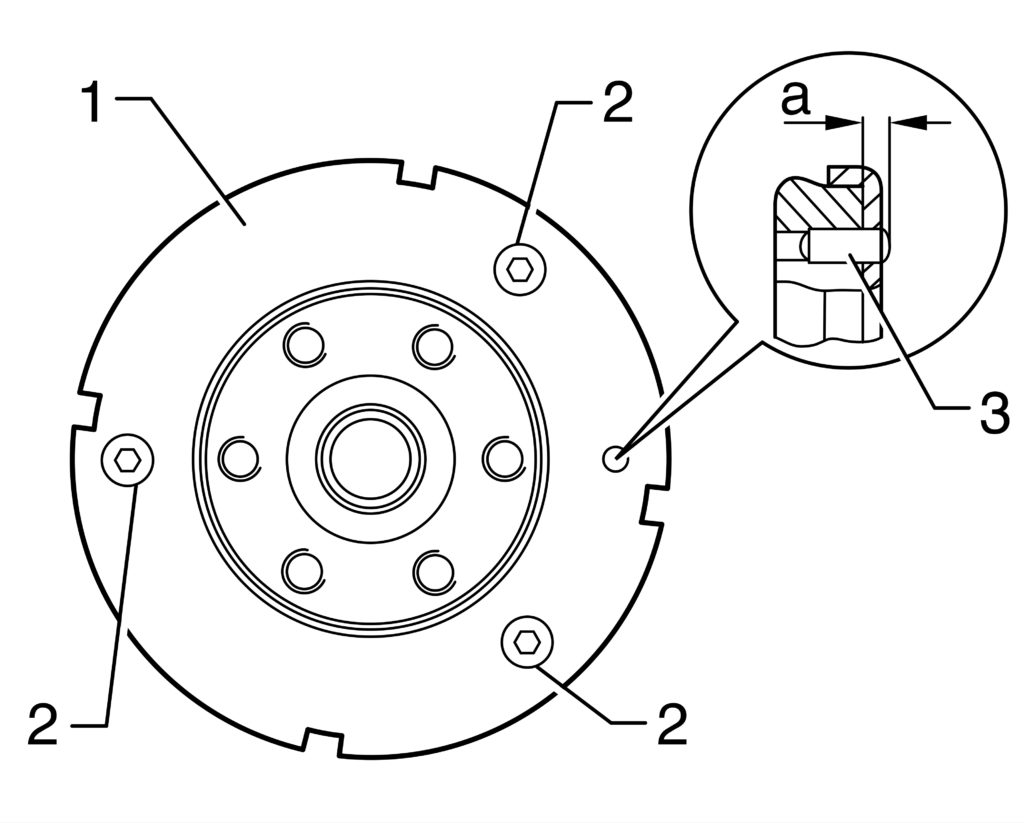

1. На «венец» маховика установить фиксатор коленвала MP 1-223 (он будет препятствовать вращению коленвала). Положение А для затяжки, В — для ослабления.

2. Открутить болты крепления маховика 15, демонтировать маховик.

3. Открутить болты 13 и, вытащив установочный штифт, демонтировать колесо датчика коленвала.

4. Открутив по периметру болты 1 и 17, демонтировать прижимной передний фланец 3, передний сальник 2, промежуточную пластину 16, уплотнительную прокладку 18.

5. Раскрутить болты 10, демонтировать крышки коренных шеек, верхние половинки подшипников 7 и полукольца 8.

6. Выполнить выемку вала 6 из блока двигателя, убрать нижние части подшипников 4 и полуколец.

7. Произвести дефектовку, шлифовку, балансировку коленчатого вала. Выполнить очистку постелей коленвала и блока двигателя.

8. Установку коленчатого вала выполнить в последовательности, обратной разборке. При монтаже колеса положения коленвала выполнить контроль размера превышения установочного штифта 11 согласно со схемой проверки.

9. После монтажа коленчатого вала в блок двигателя произвести контроль биений.

Существует целый ряд концепций двигателей внутреннего сгорания, в которых коленчатый вал и шатуны заменены на другие узлы. На сегодняшний день коленчатый вал со стандартной компоновкой оптимально подходит для крупносерийного производства, а «безшатунные» двигатели — единичные экспериментальные экземпляры.