- Холодильные машины и установки. Устройство, виды, принцип действия холодильных машин.

- 1. Общие сведения о холодильных машинах

- 2. Термодинамические циклы холодильных установок

- 2.1. Воздушные холодильные установки

- 2.2. Парокомпрессорные холодильные установки

- ИСПАРИТЕЛИ ХОЛОДИЛЬНЫХ МАШИН

- Типы испарителей и принцип работы

- Основные конструктивные требования к испарителям:

- Типы испарителей

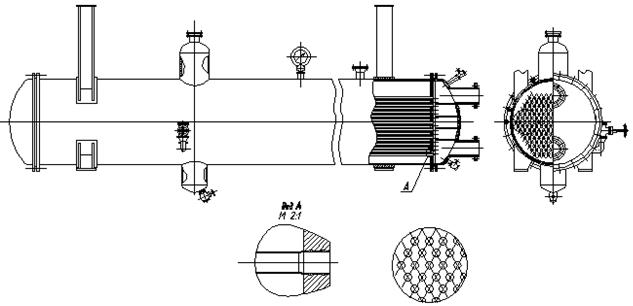

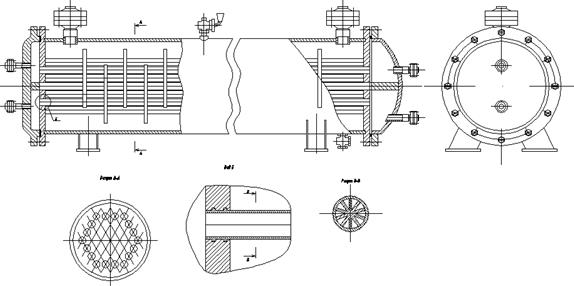

- Кожухотрубный тип испарителя

- Пластинчатые испарители

- Пленочные испарители

- Обслуживание и ремонт испарителей

Холодильные машины и установки. Устройство, виды, принцип действия холодильных машин.

1. Общие сведения о холодильных машинах

Холодильные машины и установки предназначены для искусственного снижения и поддержания пониженной температуры ниже температуры окружающей среды от 10 °С и до -153 °С в заданном охлаждаемом объекте. Машины и установки для создания более низких температур называются криогенными. Отвод и перенос теплоты осуществляется за счет потребляемой при этом энергии. Холодильная установка выполняется по проекту в зависимости от проектного задания, определяющего охлаждаемый объект, необходимого интервала температур охлаждения, источников энергии и видов охлаждающей среды (жидкая или газообразная).

Холодильная установка может состоять из одной или нескольких холодильных машин, укомплектованных вспомогательным оборудованием: системой энерго- и водоснабжения, контрольно-измерительными приборами, приборами регулирования и управления, а также системой теплообмена с охлаждаемым объектом. Холодильная установка может быть установлена в помещении, на открытом воздухе, на транспорте и в разных устройствах, в которых надо поддерживать заданную пониженную температуру и удалять излишнюю влагу воздуха.

Система теплообмена с охлаждаемым объектом может быть с непосредственным охлаждением холодильным агентом, по замкнутой системе, по разомкнутой, как при охлаждении сухим льдом, или воздухом в воздушной холодильной машине. Замкнутая система может также быть с промежуточным хладагентом, который переносит холод от холодильной установки к охлаждаемому объекту.

Началом развития холодильного машиностроения в широких размерах можно считать создание Карлом Линде в 1874 году первой аммиачной паро-компрессорной холодильной машины. С тех пор появилось много разновидностей холодильных машин, которые можно сгруппировать по принципу работы следующим образом: паро-компрессионнные, упрощенно называемые компрессорные, обычно с электроприводом; теплоиспользующие холодильные машины: абсорбционные холодильные машины и пароэжекторные; воздушно-расширительные, которые при температуре ниже -90 °С экономичнее компрессорных, и термоэлектрические, которые встраиваются в приборы.

Каждая разновидность холодильных установок и машин имеет свои особенности, по которым выбирается их область применения. В настоящее время холодильные машины и установки применяются во многих областях народного хозяйства и в быту.

2. Термодинамические циклы холодильных установок

Перенос теплоты от менее нагретого к более нагретому источнику становится возможным в случае организации какого-либо компенсирующего процесса. В связи с этим циклы холодильных установок всегда реализуются в результате затрат энергии.

Чтобы отводимая от «холодного» источника теплота могла быть отдана «горячему» источнику (обычно — окружающему воздуху), необходимо поднять температуру рабочего тела выше температуры окружающей среды. Это достигается быстрым (адиабатным) сжатием рабочего тела с затратой работы или подводом к нему теплоты извне.

В обратных циклах количество отводимой от рабочего тела теплоты всегда больше количества подводимой теплоты, а суммарная работа сжатия больше суммарной работы расширения. Благодаря этому установки, работающие по подобным циклам, являются потребителями энергии. Такие идеальные термодинамические циклы холодильных установок уже рассмотрены выше в пункте 10 темы 3. Холодильные установки различаются применяемым рабочим телом и принципом действия. Передача теплоты от «холодного» источника «горячему» может осуществляться за счет затраты работы или же затрат теплоты.

2.1. Воздушные холодильные установки

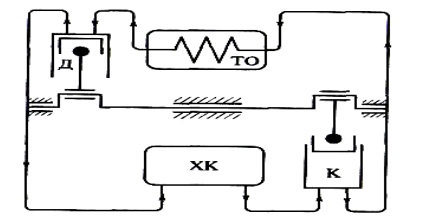

В воздушных холодильных установках в качестве рабочего тела используется воздух, а передача теплоты от «холодного» источника «горячему» осуществляется за счет затраты механической энергии. Необходимое для охлаждения холодильной камеры понижение температуры воздуха достигается в этих установках в результате быстрого его расширения, при котором время на теплообмен ограничено, и работа в основном совершается за счет внутренней энергии, в связи, с чем температура рабочего тела падает. Схема воздушной холодильной установки показана на рис 7.14

Рис. 14. Схема воздушной холодильной установки: ХК — холодильная камера; К — компрессор; ТО — теплообменник; Д — расширительный цилиндр (детандер)

Температура воздуха, поступающего из холодильной камеры ХК в цилиндр компрессора К, поднимается в результате адиабатного сжатия (процесс 1 — 2) выше температуры Т3 окружающей среды. При протекании воздуха по трубкам теплообменника ТО его температура при неизменном давлении понижается — теоретически до температуры окружающей среды Тз. При этом воздух отдает в окружающую среду теплоту q (Дж/кг). В результате удельный объем воздуха достигает минимального значения v3, и воздух перетекает в цилиндр расширительного цилиндра — детандера Д. В детандере, вследствие адиабатного расширения (процесс 3-4) с совершением полезной работы, эквивалентной затемненной площади 3-5-6-4-3, температура воздуха опускается ниже температуры охлаждаемых в холодильной камере предметов. Охлажденный подобным образом воздух поступает в холодильную камеру. В результате теплообмена с охлаждаемыми предметами температура воздуха при постоянном давлении (изобара 4-1) повышается до своего исходного значения (точка 1). При этом от охлаждаемых предметов к воздуху подводится теплота q2 (Дж/кг). Величина q 2, называемая хладопроизводительностью, представляет собой количество теплоты, получаемой 1 кг рабочего тела от охлаждаемых предметов.

2.2. Парокомпрессорные холодильные установки

В парокомпрессорных холодильных установках (ПКХУ) в качестве рабочего тела применяют легкокипящие жидкости (табл. 1), что позволяет реализовать процессы подвода и отвода теплоты по изотермам. Для этого используются процессы кипения и конденсации рабочего тела (хладагента) при постоянных значениях давлений.