Устройство грм двигателя тракторов

Механизм газораспределения предназначен для своевременного впуска свежего заряда горючей смеси или воздуха, надежного разобщения полости цилиндра и камеры сгорания с атмосферой при тактах сжатия и расширения и выпуска отработавших газов.

Эту работу механизм газораспределения должен выполнять в каждом цилиндре двигателя согласованно с работой кривошипно-шатунного механизма.

На двигателях внутреннего сгорания применяют такие типы механизмов газораспределения, как клапанные, золотниковые и комбинированные.

Рекламные предложения на основе ваших интересов:

В клапанном механизме газораспределения запорной деталью является клапан. При золотниковом газораспределении впускные и выпускные каналы двигателя открываются и закрываются специальными золотниками, которые в процессе работы совершают поступательное или вращательное движение. Комбинированное газораспределение характерно тем, что сообщение впускного канала с камерой сгорания осуществляется золотниковым устройством, а отработавшие газы выпускаются при помощи клапанов.

Преимущественное распространение на тракторных двигателях получили клапанные механизмы газораспределения. Главное их преимущество в надежности уплотнения при закрытом клапане (такты сжатия и расширения). Это достигается тем, что клапан в этом случае неподвижен и надежно прижимается к седлу не только силой пружины, но также и силой давления газов в цилиндре. Кроме этого, клапанный механизм газораспределения несложен по конструкции и удобен в эксплуатации. Современные клапанные механизмы газораспределения достаточно совершенны, они вполне надежно обеспечивают газораспределение при частоте вращения коленчатого вала двигателя 5000… 6000 мин 1 и более.

Клапанные механизмы газораспределения различаются в зависимости от расположения клапанов на двигателе горючая смесь относительно плоскости разъема блока цилиндров с головкой:

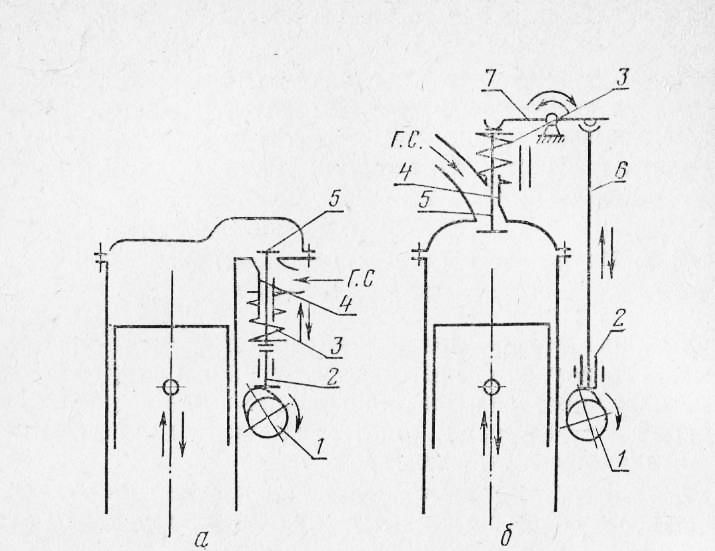

1) механизмы газораспределения с нижним боковым расположением клапанов (в блоке, сбоку от цилиндров) применяются в карбюраторных и газовых двигателях (рис. 1, а);

2) механизмы газораспределения с верхним расположением клапанов (подвесные клапаны в головке) применяются в дизельных, карбюраторных и газовых двигателях (рис. 1, б);

3) механизмы газораспределения со смешанным расположением клапанов (впускные клапаны в головке, выпускные в блоке цилиндров) применяются редко, в карбюраторных и газовых двигателях.

Механизм газораспределения с нижним расположением клапанов, схема которого показана на рисунке 1, а, состой из распределительного вала, толкателей, пружин, направляющих втулок и клапанов. При вращении распределительного вала его кулачки набегают на толкатели и приподнимают их. Толкатель упирается в клапан и, преодолевая сопротивление пружины, открывает его. Как только кулачок, поворачиваясь, отходит от толкателя г. клапан под воздействием пружины, давления газов в камере сгорания и собственного веса опускается на свое седло и плотно перекрывает канал.

Механизм газораспределения с верхним расположением клапанов (рис. 1, б) имеет распределительный вал, толкатели, штанги, коромысла, направляющие втулки, клапаны с пружинами.

Работа этого механизма протекает так. Вращающийся распределительный вал своими кулачками набегает на толкатели и последовательно приподнимает их. Толкатель передает усилие от кулачка через штангу коромыслу. Поворачиваясь относительно своей шарнирной опоры, коромысло нажимает на торец клапана 5 и, сжимая пружину, открывает клапан. По окончании воздействия кулачка на толкатель клапан под воздействием силы пружины и давления газов плотно закрывается. В некоторых случаях распределительный вал располагается не внизу, как это показано на схеме, а вверху и воздействует своими кулачками непосредственно на коромысла или клапаны.

Сравнение схем двух наиболее распространенных клапанных механизмов газораспределения показывает, что механизм газораспределения с нижним боковым расположением клапанов состоит из меньшего количества деталей, но дает вытянутую щелевидную форму камеры сгорания, а механизм газораспределения с верхним расположением клапанов более сложен по устройству, однако обеспечивает компактность камеры сгорания.

С целью более полной очистки цилиндров двигателя от отработавших газов и лучшего их наполнения свежей горючей смесью или воздухом клапаны открываются и закрываются не при положениях поршня в мертвых точках, а с некоторым опережением при открытии и запаздыванием при закрытии.

Углы поворота коленчатого вала, соответствующие открытому положению клапана (от момента открытия клапана до момента его закрытия), называются фазами газораспределения. Фазы газораспределения изображают в виде круговой диаграммы, называемой диаграммой газораспределения. Иногда на диаграмму газораспределения наносят не только фазы газораспределения, но также и углы поворота коленчатого вала, соответствующие процессам сжатия и расширения. В этом случае круговая диаграмма дает представление как о фазах газораспределения, так и о последовательности и длительности протекания процессов в течение рабочего цикла двигателя.

В точке А (рис. 2) с опережением ф! открывается впускной клапан, который закрывается в точке В с запаздыванием ф4. Таким образом, впуск соответствует не 180° поворота коленчатого вала, а 180° + Фх + Ф4-

Сточки В начинается сжатие, которое заканчивается в точке С. От точки С до точки D в цилиндре идет процесс горения (такт расширения).

В точке D открывается выпускной клапан и начинается очистка цилиндра, которая в основном завершается к точке А, когда в цилиндр начинает поступать свежий заряд. Полностью очистка цилиндра заканчивается в точке Е. Таким образом, выпускной клапан открывается с опережением ф3 и закрывается с запаздыванием ф2, находясь в открытом состоянии период, соответствующий повороту коленчатого вала на угол 180° + Ф3 + ф2-

Впускной клапан в двигателях внутреннего сгорания открывается с опережением 3…310, а закрывается с запаздыванием 30… 85°.

Выпускной клапан открывается с опережением 45…70” и закрывается с запаздыванием 8…47°.

Анализ диаграммы газораспределения показывает, что в секторе А-Е (угол фх + ф2) одновременно открыты как впускной, так и выпускной клапаны. Такое состояние называют перекрытием клапанов. Вследствие кратковременности перекрытия клапанов отработавшие газы не только не попадают во впускной канал, но даже улучшают наполнение цилиндра за счет эффекта подсасывания.

Фазы газораспределения зависят от профилей кулачков, приводящих в действие впускные и выпускные клапаны. Диаграмма газораспределения зависит от взаимного расположения кулачков впускных и выпускных клапанов каждого цилиндра.

Устройство грм двигателя тракторов

Механизм газораспределения предназначен для впуска воздуха в цилиндр и выпуска из него отработавших газов в соответствии с диа-граммами фаз газораспределения.

В тракторных двигателях применяют исключительно клапанное газораспределение, отличающееся простотой устройства и надежно-стью работы.

Типичное для дизелей верхнее расположение клапанов позволя-ет применять компактные камеры сгорания, благоприятные для про-текания рабочих процессов в цилиндре.

Клапаны газораспределения приводятся в действие от коленча-того вала двигателя через распределительный (кулачковый) вал.

На двигателях с диаметром цилиндра до 130 мм применяют сис-темы газораспределения с двумя клапанами на каждый цилиндр -один впускной и один выпускной. При диаметре цилиндра более 130 мм, как правило, применяют системы с четырьмя клапанами на ци-линдр -два впускных и два выпускных. Переход с двухклапанной системы газораспределения на четырехклапанную позволяет пример-но на 1/3 увеличить проходное сечение для газов, существенно сни-зить потери на газообмен, повысить наполнение цилиндров воздухом. При двухклапанной системе газораспределения клапаны обычно располагаются вдоль оси, параллельной продольной оси двигателя.

При этом впускные и выпускные каналы в головке цилиндров могут выходить как на одну ее сторону, так и на обе (рис. 2.35, а).

В четырехклапанных схемах расположение клапанов в каналах может быть последовательным (рис. 2.35, б) или параллельным (рис. 2.35, в). Привод клапанов может осуществляться непосредственно от кулачков распределительного вала, расположенного над головкой ци-линдров (верхнее расположение вала), либо через коромысла 6 (рис.

2.36), штанги 3 и толкатели 2 от распределительного вала 1, установ-ленного в блоке цилиндров (нижнее расположение вала).

Рис. 2.35. Схемы расположения клапанов в головке цилиндров

При четырехклапанной сис-теме газораспределения и нижнем расположении вала привод одно-

именных клапанов при последовательном расположении их в канале осуществляется обычно коромыслом через траверсу 1 (рис. 2.37, а), действующую сразу на два клапана, или вильчатыми рычагами 2 и 3 при параллельном расположении клапанов (рис. 2.37, б). При верхнем расположении валов на каждый клапан действует свой кулачок.

При вращении распределительного вала, передаваемом от ко-ленчатого вала двигателя цилиндрическими шестернями его привода или системой конических шестерен и валиков, кулачок распредели-тельного вала через толкатель, штангу и коромысло открывает, пре-одолевая сопротивление клапанной пружины (пружин), соответст-вующий клапан, обеспечивая вход в цилиндр двигателя свежего заря-да (впускной клапан) или выпуск из него отработавших газов (выпу-скной клапан).

Клапаны двигателя подвергаются действию больших ди-намических нагрузок и высоких температур. Так, выпускной клапан омывается газами со скоростью до 600 м/с и его температура достига-ет 700 о С. Поэтому выпускные клапаны изготовляют из жаропрочной стали ЭП-616, 4X10C2M, а впускные -из легированной стали типа 4X10CTM. Для повышения срока службы клапанов их рабочие фаски наплавляют твердым сплавом типа ЭП-616. Дополнительному уп-рочнению (до 50 HRC) подвергают и торец стержня клапана.

Клапан состоит из стержня и головки (тарелки). Впускные кла-паны, как правило, имеют головку большего диаметра, чем выпуск-

ные. Угол наклона рабочей фаски впускного клапана составляет 45°

или 30°, а выпускного -45°.

Рис. 2.36. Клапанный механизм

Для интенсификации охлаждения головок выпускных клапанов форсированных дизелей их стержень выполняют полым и заполняют на 2/3 его высоты кристаллическим натрием, плавящимся при темпе-ратуре 93 °С. Снизу полость герметизируется заглушкой. При движе-нии клапана жидкий натрий «плещется» в полости и отводит теплоту от его головки в направляющую втулку, а затем -в рубашку охлажде-ния головки цилиндра.

Клапанные пружины 11 (см. рис. 2.36) прижимают клапан 12 к седлу 15 в головке цилиндра (одна или две). Стержень клапана скреп-ляется с тарелкой 10 пружин двумя коническими сухариками 9 , внут-ренняя поверхность которых имеет цилиндрический выступ.

Для уменьшения протечки масла в зазор ме-жду втулкой и стержнем впускного клапана под действием разреже-ния во впускном канале, на верхний конец втулки устанавливают уп-лотнительную манжету 1 из маслостойкой резины, синтетического или фторкаучука с oбжимaющeй ee браслетной пружиной 2 (рис. 2.38). Для лучшего центрирования уплотняющего пояска манжеты относительно стержня клапана в нее вулканизируют стальной каркас 3.

С е д л а к л а п а н о в 15 (см. рис. 2.36) повышают износостой-кость рабочей фаски в головке цилиндров и облегчают ее ремонт. Седла изготовляют из специального чугуна повышенной твердости (40…60 HRC). Охлаждаемое в жидком азоте седло устанавливают в гнездо нагретой головки. Наружная поверхность седла имеет форму обратного конуса, благодаря чему предотвращается его выпадение из гнезда при нагреве на работающем дизеле.

М е х а н и з м п р о в о р а ч и в а н и я к л а п а н а обеспечи-вает равномерное изнашивание рабочих поверхностей фасок седла и

клапана, а также его стержня и направляю-щей втулки: клапан периодически поворачи-вается вокруг своей оси моментом, воз-никающим при сжатии пружины. С этой це-лью на некоторых двигателях уменьшают поверхность трения между тарелкой пружи-ны и клапаном за счет промежуточной втул-ки 1 (рис. 2.39, а) или снижают трение между нижним торцом пружины и ее опорой, вы-полняя последнюю в виде шарикового хра-пового устройства (рис. 2.39, б).

Коромысла клапанов 6 (см. рис. 2.36)

Рис. 2.38. Уплотнение стержня клапана

служат для передачи движения штанг 3 кла-панам 12. Коромысла отливают из чугуна или

стали или штампуют из нее. В поперечном сечении они имеют формы тавра или двутавра, хорошо сопротивляющихся изгибу. Коромысла устанавливают на осях 7, смонтированных в стойках 8 на головке ци-линдров двигателя. В расточку коромысла запрессовывают бронзо-вую втулку-подшипник.

На коротком плече коромысла обычно располагают винт 5 для регулирования теплового зазора, стопорящийся контргайкой 4. Масло в подшипник подается под давлением обычно через сверления в стой-ке коромысла или его полой оси. Контактирующие сферические по-

верхности регулировочного винта и наконечника штанги смазывают-ся или через сверления в коромысле, или через трубчатую штангу.

Рис. 2.39. Устройства, обеспечивающие вращение клапана

Штанги (рис. 2.40) изготовляют из стали или алюминиевого сплава в виде сплошного стержня 1 или трубки 3 . Они имеют высо-кую продольную устойчивость. На концы трубки 3 напрессовываются стальные термообработанные наконечники 2 и 4 с наружной или внутренней сферической поверхностью.

Толкатели 2 (см. рис. 2.36) сообщают штанге движение в соот-ветствии с законом, заданным профилем кулачка. В тракторных дви-гателях применяют цилиндрические (рис. 2.41, а ), грибковые (рис.

2.41, б и в) и качающиеся (рис. 2.41, г) толкатели. Смазка направляющей по-верхности 1 толкателя осуществляется маслом, стекающим вдоль штанги из сочленения регулировочный винт ко-ромысла -наконечник штанги, для чего в цилиндрическом толкателе, выпол-ненном в виде стаканчика, в нижней его части выполняют отверстие 2 для выхо-да масла. Тарелка 3 толкателя и кулачок распределительного вала смазываются маслом, выбрасываемым из торцов ша-тунного подшипника. Ось 4 качающе-гося толкателя смазывается под давле-

нием маслом, подаваемым по специаль-ному каналу.

Для более равномерного изнашивания боковой поверхности и тарелки толкателя его заставляют медленно вращаться. Для этого ось

толкателя с плоской тарелкой смещают на эксцентриситет е = 1,5…3 мм относительно оси симметрии кулачка (рис. 2.42, а) или кулачок, работающий по сферической, радиусом R = 600…800 мм (рис. 2.42, б) тарелке толкателя, выполняют коническим с углом при вершине = 10…30 ‘ . В обоих случаях линия или точка А контакта кулачка с тол-кателем смещаются относительно оси последнего на величину е = 1,5..3 мм. Действующая на этом плече сила трения заставляет толка-тель вращаться.

Рис. 2.41. Толкатели:

а — цилиндрический; б и в — грибковые; г — роликовый качающийся

Рис. 2.42. Способы, обеспечивающие проворачивание толкателей

Толкатели изготовляют из малоуглеродистой стали с цемен-тацией и закалкой трущихся поверхностей, из стали 35 или 45 с по-верхностной закалкой или из специального чугуна. Трущаяся поверх-ность тарелки толкателя наплавляется отбеливаемым чугуном или яв-ляется твердосплавной пластиной, присоединенной сваркой трением.

Для уменьшения износа трущихся поверхностей применяют ро-ликовые толкатели (см. рис. 2.41, г). Ролики толкателей изготовляют из шарикоподшипниковых сталей. Ось ролика снабжается бронзовой втулкой.

Распределительный вал 1 (см. рис. 2.36) управляет движением

клапанов в определенной последовательности в соответствии с по-рядком работы цилиндров данного двигателя. Расположение кулачков распределительного вала и их профиль обусловливают моменты от-крытия и закрытия клапанов, а также величину их проходного сече-ния.

Распределительные валы тракторных дизелей изготовляют чаще всего из стали 45 или цементуемой малоуглеродистой стали. Кулачки выполняют как одно целое с распределительным валом. Для умень-шения трения и изнашивания рабочие поверхности кулачков и опор-ных шеек тщательно механически обрабатывают, закаливают или азотируют.

На тракторных двигателях применяют как полноопорные, так и неполноопорные распределительные валы, расположенные в боль-шинстве случаев в блоке цилиндров. В качестве подшипников рас-пределительного вала применяют втулки из антифрикционного чугу-на или свинцовистой бронзы.

Распределительный вал подвержен действию осевой составляю-щей силы в косозубом зацеплении шестерен его привода. Поэтому вал необходимо фиксировать в осевом направлении (рис. 2.43).

Фиксация вала осуществляется упорным фланцем 1, который крепится болтами 2 к стенке 3 блока цилиндров со стороны ведущей шестерни 5 (рис. 2.43, а). Между фланцем и шестерней устанавливает-ся дистанционное кольцо 4. Толщина кольца 4 больше толщины фланца 1 на величину регламентированного осевого перемещения ва-ла (0,1…0,2 мм).

Иногда фиксация осуществляется упорным болтом 2, вверты-ваемым в крышку 1 распределительных шестерен (рис. 2.43, б). В то-рец распределительного вала устанавливается термообработанный подпятник 3 или подпружиненный ограничитель.

При съемных крышках 1 подшипников верхних распредели-тельных валов фиксация вала осуществляется буртиками 2, упираю-щимися в торцы подшипника 3 (рис. 2.43, в).

Привод распределительного вала при расположении последнего в блоке цилиндров (нижнее расположение) осуществляется от колен-чатого вала в большинстве конструкций цилиндрическими косозубы-ми шестернями. Шестерня распределительного вала находится либо в непосредственном зацеплении, либо через промежуточную шестер-ню, с ведущей шестерней, установленной на носке коленчатого вала.

Шестерни привода механизма газораспределения изготовляют из стали или чугуна (промежуточные шестерни). В двигателях с верх-ним расположением распределительных валов (рис. 2.44) конические штампованные шестерни и валики привода выполняют из стали.

Рис. 2.43. Способы осевой фиксации распреде-лительного вала

На некоторых тракторных дизелях применяют декомпрессионный меха-низм, служащий для уменьшения дав-ления сжатия в цилиндрах при прово-рачивании коленчатого вала при его пуске и соответствующего уменьшения мощности пускового устройства. Меха-низм позволяет также облегчить ручное проворачивание коленчатого вала при регулировке зазоров в клапанах, уста-новке угла опережения подачи топлива и т.д. Пример такого механизма приве-ден на рис. 2.45, а. Он выполнен в виде кинематически связанных между собой рычагами 2 и общей тягой 1 валиков 3, на концах которых имеются лыски, входящие в кольцевые проточки 4 на

Рис. 2.44. Схема привода верхнего распределительного вала

направляющих поверхностях толкателей. Поворот валиков 3 вызыва-ет подъем толкателей на 2…3 мм и открывание клапанов.

Механизм может быть выполнен также в виде общего валика 5 с лысками, расположенными над коромыслами 6 клапанов (рис. 2.45, б). Поворот валика приводит к открыванию клапанов.

Рис. 2.45. Схемы декомпрессионных механизмов

Уход за механизмами газораспределения заключается в основ-ном в проверке и регулировке тепловых зазоров в приводах клапанов и регулировке декомпрессионного механизма, а также в притирке клапанов при переборке двигателя.