- Виды, устройство и принцип работы топливных форсунок

- Функции и виды форсунок

- Как устроена электромагнитная форсунка двигателя

- Принцип действия электрогидравлической форсунки

- Особенности работы пьезоэлектрической форсунки

- Рабочие параметры и неисправности инжекторов

- Устройство форсунки двигателя

- Принцип действия форсунки

- Проблемы и неисправности форсунок двигателя

- Способы чистки форсунок

- Устройство и конструкция форсунок

Виды, устройство и принцип работы топливных форсунок

Использование форсунок (инжекторов) позволило сделать работу автомобильного двигателя более экономичной и контролируемой в сравнении с карбюраторными системами. Их главная задача – обеспечение точной дозировки топлива, подаваемого в камеру сгорания, в определенный момент времени и образование оптимальной топливовоздушной смеси. Применяются форсунки и на бензиновых, и на дизельных моторах. Конструктивно они представляют собой сложные устройства высокой точности обработки.

Функции и виды форсунок

Топливная форсунка, или инжектор, представляет собой своеобразный клапан, работа которого контролируется блоком управления (ЭБУ) двигателя. Это позволяет подавать топливо, находящееся под высоким давлением, строго ограниченными порциями и в заданный момент времени. В зависимости от типа системы впрыска форсунка может устанавливаться в различных местах. Так, при моновпрыске она располагается перед дросселем во впускном трубопроводе. В системе с распределенным впрыском форсунки устанавливаются в ГБЦ перед клапанами. При этом для каждого цилиндра предусматривается свой отдельный инжектор. В двигателях с непосредственным впрыском форсунки находятся в верхней части цилиндра, подавая топливо сразу в камеру сгорания.

По способу управления (типу привода) инжекторы разделяют на следующие типы:

- механические;

- электромагнитные;

- электрогидравлические;

- пьезоэлектрические.

Механические форсунки применяются на дизелях. Принцип их работы основан в воздействии усилия давления топлива на запорную пружину. Когда давление в системе выше сопротивления пружины, игла поднимается и происходит впрыск. После того как давление падает, игла возвращается в исходное положение. Стоит отметить, что давление таких форсунок дизельных двигателей очень низкое, а потому они редко применяются в современном автомобилестроении.

Электромагнитные и гидромеханические инжекторы могут иметь:

- клапан форсунки со сферическим профилем;

- штифтовой клапан;

- дисковый клапан.

Как устроена электромагнитная форсунка двигателя

Такой тип инжекторов используется преимущественно в бензиновых системах, включая двигатели с непосредственным впрыском. По функциональному назначению электромагнитные форсунки разделяются на пусковые (например, в системе “K-Jetronic”) и рабочие. Последние могут быть центральными (выполняют точечный впрыск) и индивидуальными (распределяют топливо по цилиндрам).

Конструктивно электромагнитная форсунка самая простая. Ее основными элементами являются:

- герметичный корпус;

- разъем для подключения к электрической цепи;

- запирающая пружина;

- обмотка возбуждения клапана;

- якорь электромагнита;

- игла;

- уплотнители;

- сопло;

- фильтр-сеточка форсунки;

- распылитель.

В заданный момент времени ЭБУ двигателя подает напряжение на обмотку возбуждения, что обеспечивает формирование электромагнитного поля, воздействующего на якорь с иглой. В этот момент усилие сжатия пружины становится меньше магнитной силы, якорь втягивается, игла поднимается и освобождает сопло инжектора. Управляющий клапан форсунки двигателя открывается, и происходит впрыск топлива под высоким давлением. Когда блок управления прекращает подачу энергии на обмотку, пружина возвращает иглу в исходное положение.

Вопреки расхожему заблуждению, сама электромагнитная форсунка бензинового двигателя не создает давление. Давление в системе создается топливным насосом.

Электромагнитные инжекторы подбираются в зависимости от мощности двигателя. Прежде всего, необходимо знать, какое сопротивление у форсунок. В заводском исполнении они бывают низкоомные (2-6 Ом) и высокоомные 12-16 Ом. При низком сопротивлении может быть установлен дополнительный резистор в 6-8 Ом, который снизит потребление тока.

Принцип действия электрогидравлической форсунки

Электрогидравлический инжектор (насос-форсунка) – это форсунки топливные дизельные. Они подходят для типовых ТНВД и систем Common Rail. Состоят такие форсунки из следующих элементов:

- сопло;

- пружина;

- камера управления;

- дроссель слива;

- якорь электромагнита;

- магистраль слива топлива;

- разъем для подключения к электрической цепи;

- обмотка возбуждения;

- штуцер подачи топлива;

- дроссель на впуске;

- поршень;

- игла распылителя.

В момент начала цикла управляющий электромагнитный клапан форсунки полностью закрыт. Топливо в системе давит на поршень, находящийся в камере управления, а игла инжектора плотно прижата к седлу. ЭБУ двигателя подает напряжение на обмотку возбуждения электромагнитного клапана. Дроссель слива открывается, и топливо поступает в сливную магистраль.

Дроссель впуска, в свою очередь, не позволяет мгновенно выровнять давление на впуске и в камере управления. Таким образом, на некоторый промежуток времени усилие, воздействующее на поршень, уменьшается, а давление на иглу остается высоким. Эта разность давлений и обеспечивает подъем иглы и впрыск топлива.

Особенности работы пьезоэлектрической форсунки

Это исключительно дизельная форсунка, которая считается наиболее прогрессивной, поскольку обеспечивает более быстрое срабатывание, максимально точную дозировку и позволяет выполнять многократный впрыск на протяжении одного цикла. Она применяется в дизельных двигателях Common Rail. Пьезоэлектрические форсунки двигателя состоят из таких деталей:

- игла;

- уплотнители;

- блок дросселей;

- пружина запора иглы;

- переключающий клапан форсунки;

- пружина клапана;

- поршень клапана;

- пьезоэлемент;

- сливная магистраль;

- поршень толкателя;

- фильтр;

- разъем для подключения к цепи питания;

- нагнетательная магистраль.

Принцип работы такого инжектора основан на изменении длины пьезоэлемента при подаче на него напряжения. В начальном положении игла под воздействием давления топлива посажена на седло. Когда ЭБУ двигателя посылает сигнал на пьезоэлемент, последний, изменяя длину, воздействует на поршень толкателя. Переключающий клапан форсунки открывается, и топливо подается на слив. Аналогично электрогидравлическим системам, создается разность низкого давления над иглой и высокого под ней, и она поднимается, выполняя впрыск дизтоплива. Количество последнего при этом регулируется длительностью подачи напряжения на пьезоэлемент пьезофорсунки и давлением в топливной рампе двигателя.

Рабочие параметры и неисправности инжекторов

Одной из основных характеристик форсунки является факел распыла. Для обеспечения корректной работы двигателя топливо должно распыляться под высоким давлением и на большую площадь. При этом размеры капель горючего должны быть как можно меньше. Это позволяет ускорить процесс сгорания и уменьшить расход топлива. Если же подача бензина или дизеля будет осуществляться струей, возникнут провалы в работе мотора, увеличится количество сажи в выхлопе. Происходит это, когда распылитель инжектора загрязняется.

Также важным параметром является время впрыска форсунок, или лаг открытия и закрытия. Он зависит от множества параметров напряжения, уровня давления и типа топлива. Измеряется лаг лабораторным методом, в ходе которого определяется количество пролитого топлива за единицу времени.

Несмотря на сложное устройство, топливные инжекторы имеют длительный срок эксплуатации. В среднем он составляет от 100 до 150 тысяч километров пробега. Основным требованием для обеспечения продолжительности работы форсунок является качество топлива и своевременный технический осмотр автомобиля.

Устройство форсунки двигателя

Автомобильная форсунка — устройство, отвечающее за непосредственное распыление топлива внутри камеры сгорания. Непосредственный впрыск — модификация распределенного впрыска горючего, где горючее впрыскивается в цилиндры напрямую. Форсунка — основной связывающий компонент между топливным насосом и мотором. Существует несколько модификаций данного устройства. На современных двигателях используют форсунки, которые оснащены электронным управлением впрыска. Главное предназначение форсунок:

- обеспечение правильной дозировки топливной смеси;

- обеспечение правильной струи топливной смеси — кол-во, давление, угол.

Принцип действия форсунки

Топливо в форсунку подается под давлением. При этом блок управления мотором посылает электроимпульсы на электромагнит инжектора, которые активируют работу игольчатого клапана, отвечающего за состояние канала (открыто/закрыто). Количество поступающего топлива определяется длительностью поступающего импульса, влияющего на промежуток нахождения игольчатого клапана в открытом состоянии.

По методу впрыска современные топливные форсунки делятся на три вида – электромагнитные, электрогидравлические и пьезоэлектрические.

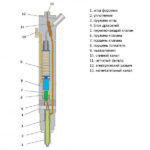

Электромагнитные форсунки. Такой вид форсунок зачастую устанавливают в бензиновые двигатели. Подача напряжения на обмотку возбуждения клапана происходит строго в установленное время, в соответствии с заложенной программой. Напряжение создает определенное магнитное поле, которое затягивает грузик с иглой из клапана, тем самым высвобождая сопло. Результатом всех действий является впрыск нужного количества топлива. По мере снижения напряжения, игла принимает исходное положение. Визуальное устройство форсунки бензинового двигателя показано на рисунке слева.

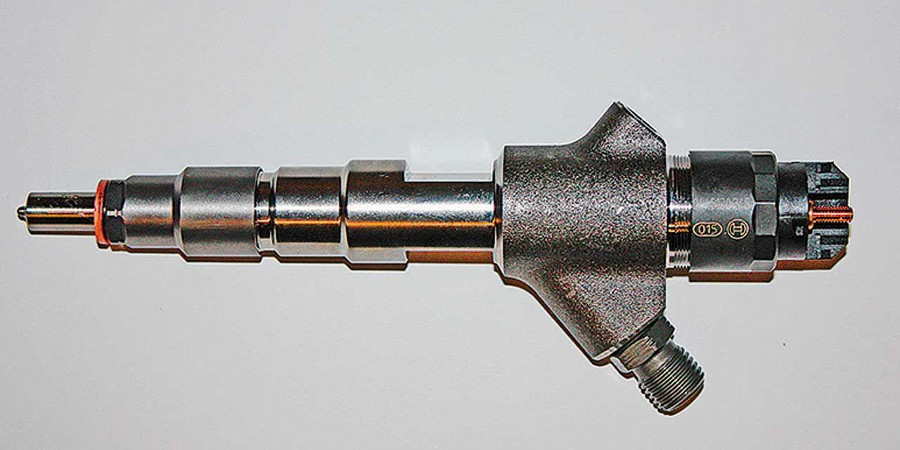

Электрогидравлическая форсунка. Использование такой системы можно часто увидеть в автомобилях, оснащённых дизелем. Такие инжекторные форсунки состоят из сливной и впускной дроссели, электромагнитного клапана и камеры. Путем изменения давления топлива легко добиться возможности управлять его подачей на цилиндры, и эта особенность является главным отличием инжектора от аналогичных механизмов. Визуальное устройство форсунки дизельного двигателя показано на рисунке слева.

Пьезоэлектрические форсунки. Последний вид форсунок принято считать наиболее совершенным и перспективным среди всех описанных видов. Пьезофорсунки используются только на дизельных двигателях внутреннего сгорания с системой подачи топлива Common Rail. Визуальное устройство форсунки Common Rail показано на рисунке слева.

Проблемы и неисправности форсунок двигателя

Для поддержания нормальной работы топливной системы необходимо проводить периодическую чистку форсунок. По мнению специалистов, процедура должна выполняться каждые 20-30 тыс. км пробега, но на практике необходимость в таких работах возникает уже после 10-15 тыс. км. пробега. Это связано с некачественным топливом, плохим состоянием дорог и не всегда правильным уходом за машиной.

К самым актуальным проблемам, преследующими форсунки любого типа, относится появление на стенках деталей отложений, являющихся следствием использования низкокачественного топлива. Результатом является появление загрязнений в системе подачи горючей жидкости и возникновение перебоев в работе, потеря мощности мотором, чрезмерный расход ГСМ. Причинами, влияющими на работу форсунок, могут быть:

- чрезмерное содержание серы в топливе;

- коррозия металлических элементов;

- износ;

- засорение фильтров;

- воздействие высоких температур;

- проникновение влаги и воды.

Надвигающиеся неполадки можно определить по ряду признаков, таких как появление незапланированных сбоев при старте двигателя, увеличение расхода топлива, появление выхлопа черного цвета, нарушение ритмичности работы мотора на холостом ходу.

Способы чистки форсунок

Существует три метода чистки форсунок:

- ультразвуковая чистка;

- промывка инжектора через топливную рампу;

- добавление в топливо специальной промывки.

Ультразвуковая чистка, пожалуй, самая эффективная, но имеет ряд недостатков. Так, с помощью данного метода очищаются лишь сами форсунки, другие же части топливной системы не затрагиваются. Кроме того, данный метод исключен для форсунок, в конструкции которых содержатся элементы керамики (они разрушаются под действием ультразвука).

Метод чистки инжектора через топливную рампу подразумевает присоединение к ней трубок, через которые подается специальный химический состав под высоким давлением. Подобную процедуру выполняют, как правило, на сервисе. Стоимость ее довольно высока. После данной процедуры в обязательном порядке следует заменить свечи зажигания.

Прочистка форсунок посредством специального химического состава, заливаемого в бак, зачастую малоэффективна. Химические соединения, как правило, не способны справиться с сильным загрязнением. Данный способ хорош в профилактических целях, но не для чистки непосредственно. В состав подобных соединений для чистки входят жидкие компоненты, нацеленные на удаление налета, а также мелкодисперсные частицы с абразивными свойствами. Они должны очищать топливопровод от продуктов окисления и налета, а форсунки под их воздействием должны очищаться от нагара. В результате форма распыла топлива вновь должна приобрести правильную конусообразную форму.

Устройство и конструкция форсунок

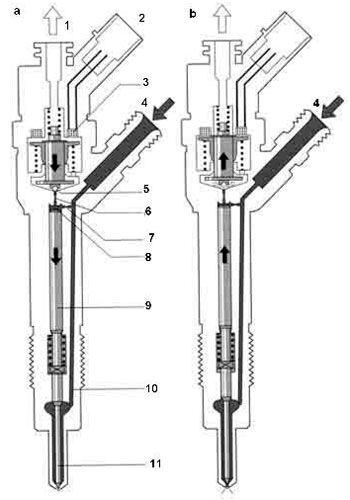

a — форсунка закрыта; b — форсунка открыта (впрыск).

2 — электрические выводы,

3 — электромагнитный клапан,

4 — вход топлива из аккумулятора,

5 — шариковый клапан,

6 — жиклер камеры гидроуправления,

7 — «питающий» жиклер,

8 — камера гидроуправления,

9 — управляющий плунжер,

10 — канал к распылителю,

11 — игла форсунки.

Топливо в форсунку подается через входной штуцер высокого давления (4) и далее в канал (10) и камеру гидроуправления (8) через жиклер (7). Камера гидроуправления соединяется с линией возврата топлива (1) через жиклер камеры гидроуправления 6, который открывается электромагнитным клапаном. При закрытом жиклере (6) силы гидравлического давления, приложенные к управляющему плунжеру (9), превосходят силы давления, приложенные к заплечику иглы (11) форсунки.

В результате игла садится на седло и закрывает проход топлива под высоким давлением в камеру сгорания. При подаче пускового сигнала на электромагнитный клапан жиклер (6) открывается, давление в камере гидроуправления падает, и в результате сила гидравлического давления на управляющий плунжер также уменьшается. Поскольку сила гидравлического давления на управляющий плунжер оказывается меньше силы, действующей на заплечик иглы форсунки, последняя открывается, и топливо через сопловые отверстия впрыскивается в камеру сгорания. Такое косвенное управление иглой форсунки, использующее систему мультипликатора, позволяет обеспечить очень быстрый подъем иглы, что невозможно сделать путем прямого воздействия электромагнитного клапана.

Так называемая «управляющая доза» топлива, необходимая для подъема иглы форсунки, является дополнительной по отношению к действительному количеству впрыскиваемого топлива, поэтому это топливо направляется обратно, в линию возврата топлива через жиклер камеры гидроуправления. Кроме «управляющей дозы» в линию возврата топлива и далее в топливный бак также выходят утечки через направляющие иглы форсунки. К коллектору линии возврата топлива также подсоединяются предохранительный клапан (ограничитель давления) аккумулятора и редукционный клапан ТНВД.

Работа форсунки

Работа форсунки может быть разделена на четыре рабочих стадии при работающем двигателе и создании высокого давления ТНВД:

• форсунка закрыта с приложенным высоким давлением;

• форсунка открывается (начало впрыска);

• форсунка полностью открыта;

• форсунка закрывается (конец впрыска).

Эти рабочие стадии являются результатом действия сил, приложенных к деталям форсунки. При остановленном двигателе и отсутствии давления в аккумуляторе форсунка закрыта под действием пружины.

Форсунка закрыта : при закрытой форсунке питание на электромагнитный клапан не подается (рис. a). При закрытом жиклере камеры гидроуправления пружина якоря прижимает шарик к седлу, высокое давление, подаваемое в камеру и к распылителю форсунки из аккумулятора, увеличивается. Таким образом, высокое давление, действующее на торец управляющего плунжера, вместе с усилием пружины держат форсунку закрытой, преодолевая силы давления в камере распылителя.

Форсунка открывается : перед началом процесса впрыска, еще при закрытой форсунке, на электромагнитный клапан подается большой ток, что обеспечивает быстрый подъем шарикового клапана (рис. b). Шариковый клапан открывает жиклер камеры гидроуправления и, поскольку теперь электромагнитная сила превосходит силу пружины якоря, клапан остается открытым, и практически одновременно сила тока, подаваемого на обмотку электромагнитного клапана, уменьшается до тока, требуемого для удерживания якоря. Это возможно потому, что воздушный зазор для электромагнитного потока теперь уменьшается.

При открытом жиклере топливо может вытекать из камеры гидроуправления в верхнюю полость и далее по линии возврата топлива в бак. Давление в камере гидроуправления уменьшается, нарушается баланс давлений, и давление в камере распылителя, равное давлению в аккумуляторе, оказывается выше давления в камере гидроуправления. В результате сила давления, действующая на торец управляющего плунжера уменьшается, игла форсунки поднимается, и начинается процесс впрыска топлива. Скорость подъема иглы форсунки определяется разностью расходов через жиклер и сопловые отверстия. Управляющий плунжер достигает верхнего упора, где остается, поддерживаемый «буферным» слоем топлива, образующимся в результате указанной выше разницы расходов через жиклер и сопловые отверстия. Игла форсунки теперь полностью открыта, и топливо впрыскивается в камеру сгорания под давлением, практически равным давлению в аккумуляторе. Распределение сил в форсунке подобно распределению в фазе открытия.

Форсунка закрывается (конец впрыска) : как только прекращается подача питания на электромагнитный клапан, пружина якоря перемещает его вниз, и шариковый клапан закрывается. Якорь состоит из двух частей, поэтому, хотя тарелка якоря перемещается вниз заплечиком, она может оказывать противодействие возвратной пружиной, что уменьшает напряжения на якорь и шарик. Закрытие жиклера приводит к повышению давления в камере гидроуправления при поступлении в нее топлива через «питающий» жиклер (7). Это давление, равное давлению в аккумуляторе, действует на торец управляющего плунжера, и сила давления вместе с силой пружины преодолевают силу давления, действующую на заплечик иглы форсунки, которая закрывается. Скорость посадки иглы форсунки на седло, то есть скорость закрытия форсунки, определяется расходом через «питающий» жиклер. Впрыск топлива прекращается, как только игла форсунки садится на седло.

Принцип работы (CR)

Создание давления и непосредственный процесс впрыска в аккумуляторной топливной системе Common Rail (CR) полностью разделены. Высокое давление в топливной системе создается независимо от частоты вращения коленчатого вала двигателя и количества впрыскиваемого топлива. Топливо, готовое для впрыска, находится под высоким давлением в топливном аккумуляторе. Количество впрыскиваемого топлива (цикловая подача) определяется действиями водителя, а угол опережения и давление впрыска определяются электронным блоком управления (ЭБУ) на основе программируемых матриц характеристик, хранящихся в памяти микропроцессора. ЭБУ выдает управляющий пусковой сигнал на соответствующие электромагнитные клапаны, в результате чего осуществляется впрыск форсункой в каждый цилиндр.

Аккумуляторная топливная система CR включает в себя следующие элементы электронного управления:

| |||

| • | ЭБУ; | • | датчик давления наддува; |

| • | датчик частоты вращения коленчатого вала; | • | датчик давления в топливном аккумуляторе; |

| • | датчик частоты вращения распределительного вала; | • | датчик температуры охлаждающей жидкости. |

Используя входные сигналы указанных выше датчиков, ЭБУ регистрирует положение педали акселератора и определяет на данный момент времени рабочую характеристику двигателя и автомобиля как единого целого. На основе полученной информации ЭБУ может через разомкнутые и замкнутые контуры осуществлять управляющие действия с автомобилем и, особенно, с двигателем. Частота вращения двигателя измеряется датчиком частоты вращения коленчатого вала, а порядок чередования вспышек — датчиком частоты вращения (положения) распределительного вала. Электрический сигнал, образующийся на потенциометре педали акселератора, информирует ЭБУ о том, как сильно водитель нажал на педаль, другими словами о его требованиях к величине крутящего момента. Датчик давления наддува обеспечивает ЭБУ данными о количестве воздуха, чтобы адаптировать процесс сгорания соответствию нормам эмиссии вредных веществ. При низких температурах окружающей среды и при холодном двигателе ЭБУ использует информацию датчиков температуры охлаждающей жидкости и температуры воздуха, чтобы адаптировать полученные данные для установки угла опережения впрыска, использования дополнительного впрыска (после основного) и других параметров в зависимости от эксплуатационных условий.

Ремонтопригодность и диагностика системы

Вследствие недостаточно высокого качества топлива или усталости системы (когда система эксплуатируется слишком долго) из строя в первую очередь начинают выходить инжекторы, датчики контроля высокого давления и устройсва, которые создают это высокое давление. ТНВД же здесь довольно стабилен — ошибка многих неопытных дизелистов заключается в том, что они, не разобравшись в сути неисправности, пытаются сразу заменить ТНВД. Этого делать не стоит — вернее, всегда прежде всего надо точно понять, по какой причине возникла проблема и какие действия нужно предпринять для ее устранения. И только потом решаться на крайние меры.

К слову сказать, ТНВД Common Rail очень не любит грязи. Если грязь попадает в ТНВД — пиши пропало, он мгновенно выходит из строя и гонит стружку во всю систему. Замена всей системы (промывка в данном случае недопустима, только полная замена всех трубок, магистралей, бака, насоса, форсунок) — весьма дорогостоящая операция, поэтому советуем обратить особое внимание автовладельцев на использование только безупречно качественного дизтоплива.

Вы спросите: почему не помогает промывка? Дело в том, что промывка не дает возможности полностью избавиться от стружки, которая может снова попасть в систему.

В общем-то, по большому счету, все основные перебои системы связаны именно с плохим топливом. Для различных машин характерны свои последствия. Как показывает опыт, на французских автомобилях чаще всего выходят из строя форсунки — они, как говорится, «подвисают». И самое интересное, что в основном то и пугает людей, — то, что машина сразу глохнет. Это, кстати, еще одна специфическая особенность Common Rail: при кратковременном «подвисании» иглы распылителя нарушается баланс давления в рейке. Падение напряжения замечает датчик контроля давления в рейке, и эта команда, так называемая ошибка первого порядка, заставляет блок управления выключать двигатель. Машина может заглохнуть даже набирая обороты. При этом, что еще более интересно, через какое то время после того, как машина «отстоится», она может спокойно завестись и опять поехать. Хотя в дальнейшем в определенных режимах она с большой вероятностью снова будет глохнуть.

Людей, не знакомых с системой, это, естественно, пугает, они меняют ТНВД, однако ничего не добиваются.

для того, чтобы грамотно разобраться с такой проблемой, необходимо использовать специальное устройство, имитирующее датчик, с помощью которого удастся определить, какая форсунка вышла из строя. Ее можно будет заменить или — после проверки — отремонтировать.

Также случается, что и насосы текут. Устраняется протечка без каких либо проблем — заменой прокладки. А вот случаи усталости насоса, его износа единичны, но если в систему, повторимся, попадают механические частицы — они выводят его из строя сразу.

Диагностика дизелей с системой Common Rail

Для того чтобы точно определить в чем именно заключается неисправность надо принимать во внимание и оценивать состояние трех взаимосвязанных частей:

• состояние механических узлов двигателя (турбина, цилиндропоршневая часть дизеля, правильность установки фаз ГРМ),

• электронная система управления двигателем (исправность датчиков, проводки),

• гидравлическая часть (система топливоподачи, ТНВД, форсунки).

Если проверять подряд все названные компоненты это займет очень много времени. Для того, чтобы ускорить поиск возможных отклонений блок управления снабжен функцией мониторинга исправности датчиков и исполнительных механизмов. При обнаружении блоком отклонений в показании, каких либо датчиков в оперативной памяти прописывается ошибка (каким образом блок выявляет отклонения в показаниях от правдоподобных мы описывали в другой статье). В зависимости от значимости ошибки впрыскивание топлива продолжается или двигатель останавливается. С помощью сканера в меню параметры можно посмотреть реальные показания и реакцию датчиков на различные возмущения. Важной особенностью CR является то что каждая форсунка управляется индивидуально т.е. на каждой форсунке прописываются свои коэффициенты топливо-коррекции по которым можно судить об состоянии каждого цилиндра и соответствующей форсунки.

В качестве примера приведем данные сканирования некоторых параметров в системе CR на холостом ходе:

| Частота вращения коленвала | 750 об./ мин. |

| Температура охлаждающей жидкости | 88º С |

| Положение педали подачи топлива | 0% |

| Предписанное давление в аккумуляторе высокого давления | 261 бар |

| Реальное давление | 264 бар |

| Цикловая подача одной форсунки | 13.8 МЕ |

| Скважность управляющего сигнала электромагнитного клапана рег. давления | 16% |

| Коррекция равномерности работы двигателя | |

| Для цилиндра 1 | -3.35 |

| Для цилиндра 3 | 0.00 |

| Для цилиндра 4 | 2.58 |

| Для цилиндра 2 | 0.65 |

Коррекция предназначена для компенсации отклонений по цилиндрам в механике двигателя и гидравлике системы впрыска топлива, возникающих при серийном производстве. Неравномерность определяется с помощью датчика оборотов. Если какой-то цилиндр отличается более чем на 30% от заданного значения, это считается не нормальным и блок управление пытается выправить положение изменением топливоподачи. Если мы обнаружили значительную топливо-коррекцию в каком то цилиндре, это может быть связано или с низкой компрессией в цилиндре (прогар клапана, например) или неисправностью форсунки.

При неисправностях, которые не выводят систему из строя, блок управления ограничивает топливоподачу. К таким дефектам относятся неисправности датчиков температуры, слишком низкое давление наддува, неполадки с замером расхода воздуха, или выход из строя датчика положения педали газа.

Из соображений безопасности система останавливает двигатель при следующих условиях:

• выходит из строя форсунка или сильно падает давление в аккумуляторе,

• превышение давление топлива в рампе выше МАХ (порядка 1500бар),

• выход из строя электромагнитного клапана регулирования давления.

Двигатель невозможно завести при неработающих датчиках оборотов и положения распредвала. Для проверки гидравлической части методы электронной самодиагностики обычно непригодны.

Неисправности, требующие диагностики при помощи гидравлических тестеров:

• невозможность запуска двигателя, или двигатель глохнет после запуска: рекомендуется провести тест баланса мощности по цилиндрам при помощи сканера (для систем Бош);

• если имеются неисправности, отличающиеся от описанных выше, например, вибрация двигателя, выброс черного/ белого дыма при запуске или на холостом ходу.

Проблема может заключаться в разности количества топлива, проходящего через каждый инжектор.

Процедура диагностики в зависимости от симптома

Двигатель не заводится

• Тест линии низкого давления ► • Тест обратки инжектора (Статический) ► • Тест линии высокого давления.

Двигатель не заводится

• Тест линии низкого давления ► • Тест обратки инжектора (Динамический) ► • Тест линии высокого давления.

Тест линии низкого давления

При тесте линии низкого давления замеряется разряжение на линии всасывания (если топливоподкачивающий насос шестеренчатого типа) или давление (если ТПН электрический). Таким образом можно выявить поломку ТПН, загрязнение фильтров или повреждение топливоподающих трубок.

Тест обратки инжектора (статический)

В этом испытании электрические разъемы форсунок разъединяются, разъем клапана регулировки высокого давления тоже разъединяется. К датчику давления топлива на рампе подключается прибор для измерения давления. Таким образом при проворачивании коленвала в рампе создается высокое давление при отключенных (неуправляемых) форсунках. Если при этом обратки форсунок подключить к мерным мензуркам можно выявить неисправность клапанов управления форсунками (при количестве топлива в обратке 0-200 мл клапан исправен). При данном тесте оценивается также давление которое создается в рампе (1000-1800 бар норма)

Тест обратки инжекторов динамический

При этом тесте на обратки инжекторов также устанавливаются мерные мензурки, как и в предыдущем тесте. После этого двигатель заводится и он работает три минуты на холостом ходе и две минуты на оборотах 2500-3000 об./ мин. Инжектор у которого показания в три раза отклоняются от нормы подлежит замене.

Тест линии высокого давления

Проводится с целью выяснить, насколько большое давление может создавать насос высокого давления. Для проведения теста инжекторы отключаются от рампы и присоединительные штуцера рампы глушатся заглушками. К регулятору давления топлива подключается прибор который блокирует слив топлива в обратку. Далее двигатель вращается стартером в течении 5-6 сек. И при этом производится замер высокого давления. Нормальное давление для системы Bosch 1000-1500 бар. Если давление ниже нормы то причиной может быть ТНВД, регулятор давления или датчик давления топлива для выяснения кто же конкретно проверяем дальше.

Тест регулятора давления топлива

Для его проведения повторяем схему предыдущего опыта, только к обратке регулятора соединяем мерную мензурку. Вращаем стартером двигатель в течении 5 сек и замечаем количество топлива вытекающего с обратки, оно не должно превышать 10 сс.

Проверка механической части дизеля является одинаковой, как и у других дизелей. Обычно она заключается в проверке компрессии и пневмоплотности (для оценки состояния ЦПГ), проверке количества и давления картерных газов (что влияет на расход масла у турбированных моторов), проверке состояния турбины (проверяется износ подшипников и работа регулятора давления надувочного воздуха), и фазы установки ГРМ.

Separ 2000

Схема очистки

Профессионалы понимают, как опасно попадание в топливную систему загрязненного топлива, скапливающегося на дне топливного бака, поэтому рекомендуют не опустошать топливный бак и промывать его не реже одного раза в год.

Но компания ООО «Т-К-Сервис» предлагает более удобный и экономичный выход из ситуации — использование фильтра Separ 2000 .Эта великолепно зарекомендовавшая себя многоступенчатая система решила основную проблему дизеля — она позволяет достигать стопроцентного удаления из топлива главного разрушителя дизельной аппаратуры — воды. Другим загрязнениям Separ 2000 тоже не оставляет шанса.

Separ 2000 существует в двух основных исполнениях — с устройством подогрева топлива и без него.

• Separ 2000 без подогрева топлива

Первичное отделение воды и крупных механических включений осуществляется за счет движения топлива сначала по внутреннему (ступени 1 и 2), а затем и внешнему (ступени 3 и 4) спиральному каналу пассивного циклона. Полное отделение остатка воды и мелких включений осуществляется на ступени 5 благодаря оригинальному, запатентованному фирмой Loesing, составу фильтрующей бумаги. Вода накапливается в прозрачном стакане-отстойнике, позволяющем контролировать ее уровень и вовремя открывать сливной кран (обычно — 1 раз за две-три недели). Итоговая степень механической очистки, в зависимости от применяемого фильтрующего элемента, составляет 10, 30 или 60 мкр.

• Separ 2000 с подогревом топлива

Механический принцип действия фильтра полностью идентичен описанному выше. Нагревательный элемент, расположенный внутри отстойника Separ 2000 , эффективно подогревает поток топлива, растапливая парафиновые хлопья и предотвращая их новообразование. Тем самым удается избежать забивания фильтра тонкой очистки и других элементов топливной системы автомобиля. Подогрев действует только при работающем двигателе.Управление подогревом осуществляется автоматическим реле, включающим нагревательный элемент при температуре топлива ниже -5º С и выключающим его при температуре выше +10º С. Это означает, что даже если система активирована при температуре топлива выше +10º С, потребления электроэнергии не происходит. О включении нагревательного элемента сигнализирует контрольная лампочка на блоке управления фильтром в кабине водителя. В аварийный случаях, когда температура превышает +80º С, нагревательный элемент отключается с помощью теплового предохранителя, смонтированного внутри корпуса фильтра вместе с реле.

Главные особенности

Помимо высокой степени отделения содержащейся в топливе воды, к основным преимуществам использования фильтра Separ 2000 также можно отнести: компактность конструкции с возможностью различных вариантов подсоединения, возможность многократного использования фильтрующего элемента, простоту монтажа и легкость последующего обслуживания. Применение фильтра обеспечивает полную защиту подкачивающего насоса высокого давления, форсунок, клапанов и поршней от преждевременного износа, что способствует увеличению срока службы дизельной аппаратуры в 4-5 раз. В совокупности с минимальными затратами на встройку и обслуживание, фильтры Separ 2000 .

Применение

Сферы применения фильтра Separ 2000 достаточно обширны. Это транспортные средства (грузовые и легковые автомобили, автобусы), строительные и сельскохозяйственные машины, автопогрузчики, речные и морские суда, компрессоры и генераторы, автозаправочные комплексы и нефтехранилища. Одним словом, фильтр может быть установлен везде, где применяются дизельные двигатели. Сегодня можно с уверенностью говорить о том, что только фильтр Separ 2000 гарантирует заводские нормы расхода топлива, обеспечивает надёжную защиту топливной системы автомобиля и является гарантом безотказной работы двигателя вне зависимости от степени загрязненности топлива залитого в бак.

Электромагнитные форсунки. Такой вид форсунок зачастую устанавливают в бензиновые двигатели. Подача напряжения на обмотку возбуждения клапана происходит строго в установленное время, в соответствии с заложенной программой. Напряжение создает определенное магнитное поле, которое затягивает грузик с иглой из клапана, тем самым высвобождая сопло. Результатом всех действий является впрыск нужного количества топлива. По мере снижения напряжения, игла принимает исходное положение. Визуальное устройство форсунки бензинового двигателя показано на рисунке слева.

Электромагнитные форсунки. Такой вид форсунок зачастую устанавливают в бензиновые двигатели. Подача напряжения на обмотку возбуждения клапана происходит строго в установленное время, в соответствии с заложенной программой. Напряжение создает определенное магнитное поле, которое затягивает грузик с иглой из клапана, тем самым высвобождая сопло. Результатом всех действий является впрыск нужного количества топлива. По мере снижения напряжения, игла принимает исходное положение. Визуальное устройство форсунки бензинового двигателя показано на рисунке слева. Электрогидравлическая форсунка. Использование такой системы можно часто увидеть в автомобилях, оснащённых дизелем. Такие инжекторные форсунки состоят из сливной и впускной дроссели, электромагнитного клапана и камеры. Путем изменения давления топлива легко добиться возможности управлять его подачей на цилиндры, и эта особенность является главным отличием инжектора от аналогичных механизмов. Визуальное устройство форсунки дизельного двигателя показано на рисунке слева.

Электрогидравлическая форсунка. Использование такой системы можно часто увидеть в автомобилях, оснащённых дизелем. Такие инжекторные форсунки состоят из сливной и впускной дроссели, электромагнитного клапана и камеры. Путем изменения давления топлива легко добиться возможности управлять его подачей на цилиндры, и эта особенность является главным отличием инжектора от аналогичных механизмов. Визуальное устройство форсунки дизельного двигателя показано на рисунке слева. Пьезоэлектрические форсунки. Последний вид форсунок принято считать наиболее совершенным и перспективным среди всех описанных видов. Пьезофорсунки используются только на дизельных двигателях внутреннего сгорания с системой подачи топлива Common Rail. Визуальное устройство форсунки Common Rail показано на рисунке слева.

Пьезоэлектрические форсунки. Последний вид форсунок принято считать наиболее совершенным и перспективным среди всех описанных видов. Пьезофорсунки используются только на дизельных двигателях внутреннего сгорания с системой подачи топлива Common Rail. Визуальное устройство форсунки Common Rail показано на рисунке слева.