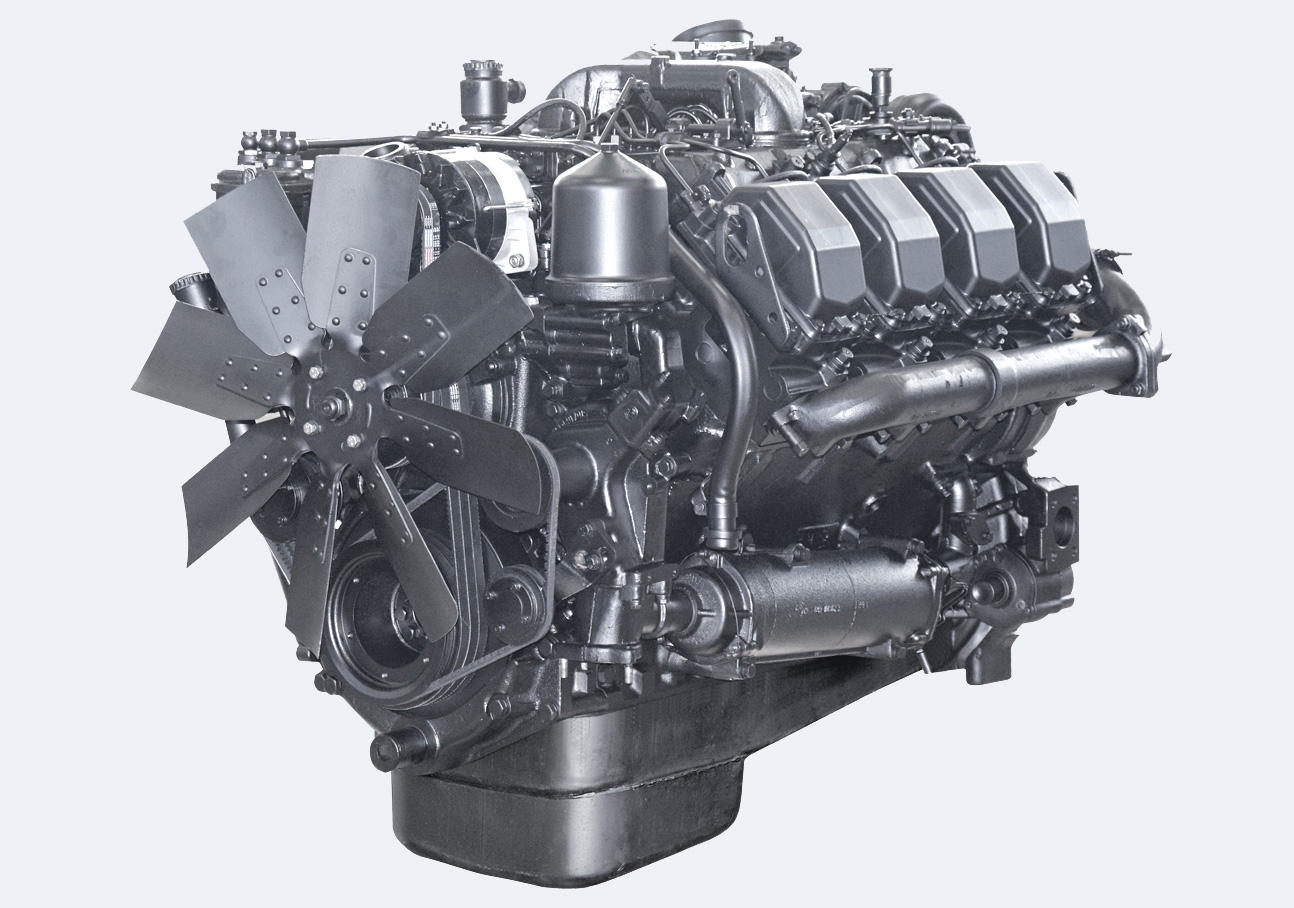

Устройство двигателя тмз 8481

первый прием — 40—50 Н•м (4—5 кгс•м);

второй прием — 120—150 Н•м (12—15 кгс•м);

третий прием— 190—210 Н•м (19—21 кгс•м— предельное значение).

При затягивании болтов крепления головок цилиндров строго выдерживать заданный крутящий момент. Затяжка болтов моментом, большим, чем указано в инструкции, может привести к разрушению деталей, а герметичность уплотнения не улучшится.

После установки головок цилиндров отрегулировать тепловые зазоры в клапанном механизме и установить крышки головок цилиндров.

Коленчатый вал — стальной, изготовлен методом горячей штамповки. Все поверхности вала азотированы. Коленчатый вал имеет пять коренных опор и четыре шатунные шейки.

Для уравновешивания двигателя и разгрузки коренных подшипников от инерционных сил возвратно-поступательно движущихся масс поршней и шатунов и неуравновешенных центробежных сил на щеках коленчатого вала установлены противовесы, в сборе с которыми вал балансируется. Кроме того, в систему уравновешивания входят два выносных противовеса, напрессованных на переднем и заднем концах коленчатого вала.

Осевая фиксация вала осуществляется четырьмя биметаллическими полукольцами, установленными в выточках задней коренной опоры. Для предохранения от проворачивания нижние полукольца своими выступами входят в пазы на крышке задней коренной опоры.

Носок и хвостовик коленчатого вала уплотняются резиновыми манжетами.

На переднем конце коленчатого вала установлен жидкостный гаситель крутильных колебаний, взаимозаменяемый с гасителем двигателя ЯМЗ-240М при условии доработки проточки на ступице корпуса со стороны крышки до диаметра 135 мм в месте установки шкива.

При ремонте двигателя следует помнить, что удары и вмятины на гасителе крутильных колебаний выводят его из строя, что неизбежно приведет к поломке коленчатого вала. Хранить и транспортировать гаситель следует только в специальной таре в вертикальном положении.

Маховик отлит из серого чугуна и крепится болтами к заднему торцу коленчатого вала. Маховик точно фиксируется относительно шеек коленчатого вала штифтом и втулкой.

Зубчатый венец маховика служит для пуска двигателя стартером. Кроме того, в зацепление с зубчатым венцом вводится шестерня механизма проворота при ручном провертывании коленчатого вала. Механизм проворота смонтирован на картере маховика с левой стороны двигателя; над ним установлен фиксатор установки коленчатого вала в определенном положении при регулировке угла опережения впрыскивания.

Шатун — стальной со стержнем двутаврового сечения, с плоским разъемом нижней головки. Нижняя головка шатуна соединяется с крышкой двумя болтами с гайками. Затяжка болтов производится при помощи :специального приспособления до удлинения на 0,33± 0,01 мм . Допускается производить затяжку болтов по углу поворота.

Шатун окончательно обрабатывается в сборе с крышкой, поэтому крышки шатунов невзаимозаменяемы . На крышке и шатуне выбиваются метки спаренности в виде трехзначного числа и порядковый номер цилиндра. Подшипник нижней головки шатуна снабжен сменными вкладышами, а верхней головки—установленной с натягом сталебронзовой свертной втулкой.

Поршни изготовлены из высококремнистого алюминиевого сплава. С целью повышения износостойкости канавка под верхнее поршневое кольцо выполнена во

вставке из жаропрочного чугуна. Для обеспечения охлаждения поршня маслом в головке поршня выполнена полость. Охлаждение поршня маслом производится из неподвижной форсунки, расположенной на направляющей толкателей. На днище поршня расположена камера сгорания и выточки под клапаны. Разбивка поршней на размерные группы отсутствует. На поршне расположены два компрессионных и одно маслосъемное кольцо (рис. 8).

Верхнее компрессионное кольцо имеет сечение двухсторонней трапеции, хромированное, с бочкообразной рабочей поверхностью.

Второе кольцо — плоское, хромированное, минутное. Маслосъемное кольцо — коробчатого сечения, с хро-

Рис. 11. Положение поршневых колец в канавках поршня:

1 — поршень; 2 — верхнее компрессионное кольцо; 3 — второе компрессионное кольцо; 4 — маслосьемное кольцо; 5 — расширитель маслосъемного кольца; а — метка на поршневых кольцах

мированными рабочими кромками и витым пружинным расширителем.

При установке поршневых колец на поршень обращать особое внимание на правильность их расположения. Слово «верх» должно быть обращено к днищу. как показано на рис. 8.

Поршневой палец— пустотелый, плавающего типа, азотированный. Осевое перемещение пальца ограничивается стопорными кольцами, устанавливаемыми в специальные канавки в бобышках поршня.

Вкладыши подшипников коленчатого вала и нижней головки шатуна—сменные, тонкостенные, имеют стальное основание и рабочий слой из свинцовистой бронзы. Верхний и нижний вкладыши коренного подшипника коленчатого вала невзаимозаменяемы. В верхнем вкладыше имеются отверстие для подвода масла и канавка для его распределения.

Оба вкладыша нижней головки шатуна взаимозаменяемы.

Для возможности ремонта коленчатого вала предусмотрены три ремонтных размера вкладышей. Клеймо ремонтного размера наносится на тыльной стороне вкладыша, недалеко от стыка. Размеры шеек коленчатого вала и размеры вкладышей в их средней части приведены в таблице 1.

ТМЗ 8481.10-05

Дизельный двигатель ТМЗ 8481.10-05 (TMZ 8481.10-05) применяется в составе следующей продукции Компании Дизель:

Все дизельные двигатели

Тутаевский моторный завод (ТМЗ, Россия):

- прямой впрыск, топливный насос высокого давления (ТНВД), восьмисекционный, золотникового типа с механическим однорежимным регулятором частоты вращения и топливоподкачивающим насосом поршневого типа

- топливный фильтр грубой очистки с отстойником, 2 шт

- топливный фильтр тонкой очистки со сменными фильтрующими элементами из фильтровальной бумаги

- масляный насос шестерёнчатого типа

- масляный фильтр полнопоточный с двумя сменными фильтрующими элементами

- фильтр центробежной очистки масла, установленный на ответвлении основной масляной магистрали

- турбокомпрессор с интеркулером

- воздухоочиститель с фильтром сухого типа

- радиатор жидкостного охлаждения

- охладитель наддувочного воздуха типа «воздух – воздух»

- водяной насос центробежного типа с клиноременным приводом от коленчатого вала

- вентилятор осевого типа диаметром 660 мм, с направлением потока от двигателя к радиатору, с клиноременным приводом от коленчатого вала

- генератор переменного тока номинальным напряжением 28В

- стартер с муфтой свободного хода номинальным напряжением 24В

- датчик давления масла

- датчики температуры охлаждающей жидкости

1 Основная мощность (Prime power) – номинальная мощность (при 1500 об./м) для непрерывной работы дизельного двигателя ТМЗ 8481.10-05 при различных нагрузках в соответствии с ГОСТ 10150-88. В течение 1 часа допускается нагрузка до 110% основной (номинальной) мощности. Между перегрузками должен быть перерыв, необходимый для установления нормального теплового режима. Суммарная наработка в режиме 10% перегрузки не должна превышать 10 % времени, отработанного дизельным двигателем с начала эксплуатации или после ремонта.

2 Резервная мощность (Stand-by power) — для работы дизельного двигателя ТМЗ 8481.10-05 при нормальном изменении нагрузки в течение перерыва подачи электроэнергии в соответствии с ГОСТ 10150-88. Годовая наработка не должна превышать 500 моточасов. Перегрузки недопустимы.

3 Удельный расход топлива указан при плотности дизельного топлива 0,84 кг/л.

4 Объем системы жидкостного охлаждения двигателя ТМЗ 8481.10-05 указан с учетом радиатора, патрубков и расширительного бачка.

5 Период замены моторного масла в зависимости от условий эксплуатации двигателя ТМЗ 8481.10-05 (например, при повышенной загрязненности окружающего воздуха) может снижаться – обязательно проверяйте рекомендации производителя двигателя по периодичности проведения ТО.

6 Оборудование дизельного двигателя ТМЗ 8481.10-05 приводится в объеме, устанавливаемом ООО «Компания Дизель» в составе готовой дизельной электростанции. Комплектация двигателя ТМЗ 8481.10-05, поставляемого производителем, может отличаться.

Двигатель ТМЗ 8481-10

Общая информация

Тип двигателя: дизель, 8-цилиндровый, с V-образным расположением цилиндров, четырехтактный, жидкостным охлаждением, непосредственным впрыском топлива.

Размерность двигателя, DxS, мм: 140х140.

Технические характеристики

| Модель двигателя | 8481.10 | 8481.10-02 | 8481.10-04 | 8481.10-05 | 8481.10-07 |

|---|---|---|---|---|---|

| Число и расположение цилиндров | V8 | ||||

| Диаметр цилиндра, мм | 140 | ||||

| Ход поршня, мм | 140 | ||||

| Рабочий объем цилиндров, л | 17,24 | ||||

| Номинальная мощность, кВт (л.с.) | 257 (350) | 228 (310) | 309 (420) | 261 (355) | 261 (355) |

| Частота вращения коленчатого вала при номинальной мощности, мин -1 | 1900 | 1900 | 1900 | 1500 | 1500 |

| Максимальный крутящий момент, Н·м (кгс·м) | 1570 (160) | 1864 (190) | 1960 (200) | ||

| Частота вращения, соответствующая максимальному крутящему моменту, мин -1 | 1300-1500 | ||||

| Удельный расход топлива, г/кВт·ч (г/л.с.·ч) минимальный при номинальной мощности | 204 (150) 212 (156) | 204 (150) 204 (150) | |||

| Габаритные размеры, м | 1,521×1,006×1,238 | 1,530×1,006×1,238 | 1,529×1,172×1,169 | 1,495×1,248×1,189 | |

| Применяемость | Самоходный скрепер МоАЗ-6007, самосвал МоАЗ-7505, г.Могилев; колесные тракторы ПО «Кировский завд», г. С-Петербург | Шахтный погрузчик ТО-27-1 НПО «Дормаш», г.Минск | Колесные тракторы ЗАО «Петербургский тракторный завод». | Дизельные электроагрегаты и электростанции мощностью 200 кВт (АО «Электроагрегат, г. Курск»). | Для привода генераторов 200 кВт на речных буксирах-толкачах ПР 887, 887А взамен дизеля 7Д12. Поставляется с сертификатом речного регистра. |

| Обозначение комплекта для сбыта | |||||

Рис. 9. Шестерни распределения и привода агрегатов:

1 — шестерня коленчатого вала; 2 — промежуточная шестерня привода распределительного вала; 3 — шестерня распределительного вала; 4 — шестерня компрессора; 5—шестерня привода топливного насоса высокого давления; 6 — ведущая шестерня привода масляного насоса; 7—шестерня масляного насоса

деталями другого подшипника. Осевой люфт двухрядного конического роликоподшипника, запрессованного в шестерню, при внутренних кольцах, сжатых усилием 40 кН (4000 кгс), должен находиться в пределах 0,02—0,25 мм, при этом блок шестерен должен вращаться свободно, без заеданий.

Центральный болт крепления роликоподшипника к блоку цилиндров нужно затягивать моментом 90—100 Н•м (9—10 кгс•м) , болты крепления оси промежуточных шестерен к блоку цилиндров—моментом 44—56Н•м (4,4—5.6 кгс•м).

Не допускается установка на двигатель блока промежуточных шестерен с двухрядным коническим роликоподшипником без дистанционного кольца, входящего в комплект роликоподшипника.

СИСТЕМА СМАЗКИ ДВИГАТЕЛЯ 8481.10, 8482.10

Система смазки двигателя смешанная, с «мокрым» картером.

Масло засасывается из поддона 1 (рис. 10) через заборник и всасывающую трубку шестеренчатым насосом 2, показанным на рис. 11. Через масляную трубку и каналы в блоке масло подается через последовательно включенный масляный радиатор 15 (рис. 10), далее через поперечно расположенную в картере трубку и каналы в блоке в масляный фильтр 12.

Масляный фильтр (рис. 12)—полнопоточный, с двумя сменными тканевыми элементами. В корпусе 3 масляного фильтра установлен перепускной клапан 8. Когда разность давлений до и после фильтра достигает 200—250 кПа (2—2,5 кгс/см 2 ), клапан открывается и часть неочищенного масла подается непосредственно в масляную магистраль. К моменту начала открытия перепускного клапана при разности давлений 150—190 кПа (1,5—1,9 кгс/см 2 ) произойдет замыкание подвижного и неподвижного контактов сигнализатора, в этот момент в кабине водителя загорается лампочка 10 (рис. 10), что свидетельствует о засорении фильтрующих элементов и необходимости их замены .

Из масляного фильтра масло поступает в центральный масляный канал и далее по каналам в блоке к подшипникам коленчатого и распределительного валов и деталям механизма газораспределения.

Смазка толкателя осуществляется пульсирующим потоком масла при совмещении лыски с отверстием на толкателе с каналом в направляющей толкателей.

Через дросселирующее отверстие из главной магистрали масло подается к форсункам 6 системы охлаждения поршней, через канал в блоке цилиндров — к подшипникам топливного насоса высокого давления 7, а по наружной трубке — к гидромуфте 3 привода вентилятора.

Из центрального масляного канала через каналы в картере маховика масло поступает к подшипникам тур бокомпрессора 9,

муфте опережения впрыскивания топлива и компрессору 8 пневмотормозов.

Через каналы в масляном насосе, блоке цилиндров и корпусе гидромуфты масло подается в фильтр 4 центробежной очистки масла.

Фильтр центробежной очистки (рис. 13), включенный в систему смазки параллельно, предназначен для тонкой фильтрации масла. Масло очищается под действием центробежных сил при вращении ротора. Струи масла, выходящие с большой скоростью из сопла «а», создают момент, приводящий ротор во вращение.

Механические примеси, находящиеся в масле, под действием центробежных сил отбрасываются к колпаку 7 ротора, образуя на его внутренней поверхности плотный слой отложений, который следует периодически удалять. Очищенное в фильтре масло сливается в поддон.

В корпусе масляного насоса расположен редукционный клапан 16 (рис. 10), через который масло сливается в поддон при давлении на выходе из насоса 900—950 кПа (9—9,5 кгс/см 2 ).

Для стабилизации давления в систему смазки включен дифференциальный клапан 14, отрегулированный на давление начала открытия 400—450 кПа (4—4,5 кгс/см 2 ). Открытие клапана управляется давлением из главной магистрали (после масляного фильтра), а избыток неочищенного масла сливается в масляный поддон перед фильтром (после водомасляного радиатора), что значительно разгружает работу фильтрующих элементов, улучшая качество очистки масла.

Рис. 11. Масляный насос:

1 — шестерня привода насоса; 2 — корпус насоса; 3 — ведомая шестерня; 4—крышка корпуса; 5—втулки; 6—ведущая шестерня; 7—редукционный клапан; 8—пружина клапана; 9—регулировочные шайбы

Рис. 12. Масляный фильтр:

1 — колпак фильтра; 2 — фильтрующий элемент; 3 — корпус фильтра; 4—штуцер для датчика давления масла; 5 — замковая крышка; 6 — прокладка колпака; 7 — сливная пробка; 8 — перепускной клапан; 9 — пружина клапана; 10— подвижный контакт; 11 — неподвижный контакт сигнализатора; А — из системы; Б—в систему; В —к датчику давления масла

Рис. 13. Фильтр центробежной очистки масла:

1—корпус фильтра; 2—пружина; 3—стопорный палец; 4 — пластина стопора; 5—колпак фильтра; 6—корпус ротора; 7—колпак ротора; 8—ось ротора; 9—шарикоподшипник; 10—гайка крепления ротора; 11 — гайка крепления колпака фильтра; 12— гайка колпака ротора;

13 — форсунка; 14—втулка; 15, 16 — уплотнительные кольца

СИСТЕМА ПИТАНИЯ ДВИГАТЕЛЯ 8481.10, 8482.10

Топливоподающая аппаратура двигателя разделенного типа; она состоит из топливного насоса высокого давления со всережимным регулятором частоты вращения, толливоподкачивающим насосом и муфтой опережения впрыскивания, форсунок, фильтров грубой и тонкой очистки топлива, топливопроводов низкого и высокого давления (рис. 14).

Из бака через фильтр грубой очистки топливо засасывается и подается топливоподкачивающим насосом в фильтр тонкой очистки и далее к топливному насосу высокого давления. Топливный насос в соответствии с порядком работы цилиндров подает топливо по топливопроводам высокого давления к форсункам, которые распыливают его в цилиндрах двигателя. Через пере- пускной клапан в топливном насосе и жиклер в фильтре тонкой очистки излишки топлива, а вместе с ними и попавший в систему воздух отводятся по топливопроводу в топливный бак. Просочившееся через форсунки топливо отводится по сливному трубопроводу в бак.

Рис. 14. Схема системы питания:

1—топливные баки; 2 — ручной подкачивающий насос трактора;5— фильтры грубой очистки топлива; 4 —форсунки; 5 — топливный насос высокого давления; 6 — топливоподкачивающий насос; 7 — регулятор частоты вращения; 8—фильтр тонкой очистки

топлива; 9 — дополнительный топливный бачок

ТОПЛИВНЫЙ НАСОС ВЫСОКОГО ДАВЛЕНИЯ ДВИГАТЕЛЯ 8481.10, 8482.10

Топливный насос высокого давления состоит из секций (отдельных насосных элементов), размещенных в общем корпусе. Число секций равно восьми по числу цилиндров двигателя. Устройство секции насоса высокого давления показано на рис. 15.

Рис. 15. Секция топливного насоса высокого давления:

1 — корпус насоса; 2 — толкатель с роликом; 3 — нижняя тарелка толкателя; 4 — пружина толкателя; 5 — верхняя тарелка толкателя; 6 —рейка; 7 — плунжер; 8 — втулка плунжера; 9 — регулировочные прокладки; 70 — седло клапана; 11 — нагнетательный клапан; 12 — пружина нагнетательного клапана; 13 — штуцер; 14 —нажимной фланец; 15 — прокладка; 16 — упор пружины клапана; 17 — корпус секции; 18 — поворотная втулка; 19 — пята толкателя; 20 — кулачковый вал

В корпусе 1 насоса установлены корпуса 17 секций с плунжерными парами, нагнетательными клапанами 11 и штуцерами 13, к которым присоединяются топливопроводы высокого давления. Нагнетательный клапан и корпус клапана — прецизионная пара, которая может заменяться только комплектно.

Прецизионную пару составляют и плунжер 7 с втулкой 8. Втулка плунжера стопорится в определенном положения штифтом, запрессованным в корпус секции.

Плунжер 7 приводится в движение от кулачкового вала 20 через роликовый толкатель 2. Пружина 4 через нижнюю тарелку 3 постоянно прижимает толкатель к кулачку. От проворота толкатель фиксируется сухарем толкателя, который входит в паз на расточке корпуса насоса.

Для изменения количества подаваемого топлива плунжер во втулке поворачивается поворотной втулкой 18, входящей в зацепление с рейкой 6. Регулировка подачи топлива на номинальном режиме каждой секцией насоса производится разворотом корпуса секции при ослабленных гайках крепления секций.

Работа секции протекает следующим образом.

При движении плунжера вниз под действием пружины 4 топливо под небольшим давлением, создаваемым топливоподкачивающим насосом, поступает через продольный канал в корпусе в надплунжерное пространство. При обратном движении плунжера топливо перепускается в топливоподводящий канал до тех пор, пока торцовая кромка плунжера не перекроет впускное отверстие втулки. При дальнейшем движении плунжера вверх давление в надплунжерном пространстве возрастает. Когда давление достигнет величины, при которой открывается нагнетательный клапан, он приподнимется, и топливо поступит по топливопроводу высокого давления к форсунке.

Движущийся плунжер продолжает сжимать топливо. Когда давление достигнет такой величины, что превысит усилие, создаваемое пружиной форсунки, игла форсунки поднимется и начнется процесс впрыскивания топлива в цилиндр двигателя. По мере движения плунжера вверх наступает момент, когда кромка плунжера открывает отсечное отверстие по втулке, что вызывает падение давления в топливопроводе. При этом разгру-

зочный поясок нагнетательного клапана, погружаясь в корпус под действием пружины 12, увеличивает объем в топливопроводе между форсункой и клапаном. Этим достигается более четкая отсечка подачи топлива. Количество подаваемого топлива дозируется изменением момента конца подачи при постоянном ее начале. При перемещении рейки плунжер поворачивается, и регулирующая кромка открывает отверстие втулки раньше или позже, вследствие чего изменяется продолжительность подачи, а следовательно, и количество подаваемого топлива.

На внутренней поверхности втулки 8 плунжера имеется кольцевая канавка, а в стенке — радиальное отверстие для отвода топлива, просочившегося через зазор в плунжерной паре. Уплотнение между втулкой плунжера и корпусом насоса осуществляется резиновыми кольцами. Из полости вокруг втулки плунжера просочившееся топливо поступает по пазу на втулке плунжера вновь в полость низкого давления.

Рис. 16. Топливный насос высокого давления:

1 — регулятор частоты вращения; 2 — рычаг останова; 3 — корпус буферной пружины; 4 — болт ограничения минимальной частоты вращения; 5 — рычаг управления регулятором; 6 — болт ограничения максимальной частоты вращения; 7 — топливный насос высокого давления; 8 — штуцер подвода топлива от фильтра тонкой очистки; 9 — штуцер отбора топлива для электрофакельного устройства; 10 — перепускной клапан; 11—колпачок рейки; 12 — маховик; 13—регулировочные прокладки; 14—штуцер слива масла; 15— топливоподкачивающий насос; А — положение рычага при минимальной частоте вращения холостого хода; Б — положение рычага при максимальной частоте вращения; В—положение рычага при работе; Г — положение рычага при выключенной подаче

Секции в сборе смонтированы в корпусе насоса, в нижней части которого помещается кулачковый вал.

Топливный насос высокого давления в сборе с регулятором частоты вращения и топливоподкачивающим насосом изображен на рис. 16. Кулачковый вал вращается в роликовых конических подшипниках и промежуточной опоре. Осевой люфт кулачкового вала в пределах 0,01—0,07 мм регулируется набором прокладок. Рейка топливного насоса перемещается в направляющих втулках, запрессованных в корпусе насоса. Выступающий из насоса конец рейки защищен колпачком.

Смазка топливного насоса—централизованная, от масляной системы двигателя. Масло для смазки насоса поступает из полости регулятора числа оборотов, куда оно сливается из корректора по наддуву (см. рис. 18).

Слив масла из насоса производится по трубке через отверстие, расположенное в корпусе насоса.