- Грузоподъемные машины и механизмы

- Сфера применения грузоподъемных машин и механизмов

- Основные характеристики оборудования

- Виды грузоподъёмных машин

- Домкраты

- Лебедочные грузоподъемные механизмы

- Тельферы

- Блоки и полиспасты

- Правила работы с грузоподъемными машинами и механизмами

- Техника безопасности

- Ремонт и обслуживание

- Подъёмно-транспортная техника для склада (Часть 1)

- Транспортировка

- Складирование

Грузоподъемные машины и механизмы

На производстве, в строительстве, на складах грузоподъемные машины и механизмы широко применяют для перемещения материалов, тяжёлых или объёмных конструкций, при обслуживании технологических агрегатов, его монтаже или ремонте. С их помощью перемещение по территории занимает минимум времени.

Для выполнения таких операций достаточно одного оператора. Производители предлагают широкий выбор техники с разным функционалом, набором подвесного оборудования, большим диапазоном характеристик. За счёт этого грузоподъемные механизмы используют в самых разных направлениях деятельности, учитывая при выборе особенности поставленных задач.

Сфера применения грузоподъемных машин и механизмов

Основной задачей, которую выполняют грузоподъемные механизмы, становится перемещение, подъём или опускание насыпных, штучных, пеллетированных материалов. Они широко применяются в машиностроении, сельском хозяйстве, в производственных цехах на строительных площадках. К отдельной категории принято относить приспособления, предназначенные для транспортировки людей (эскалаторы, подъёмники).

В зависимости от сферы использования разработана техника, отличающаяся по набору доступных функций, конструкции. К примеру, на СТО нужно поднимать автомобили на сравнительно небольшую высоту. При этом вес груза будет внушительным. С учётом этих особенностей эксплуатации разработаны домкраты. В зависимости от характера применения и характеристик поднимаемых конструкций мощность механизмов может существенно отличаться. Если есть необходимость в перемещении по свободной траектории, задействуются самоходные краны, оснащённые лебёдкой.

Учитывая тонкости использования, на предприятиях устанавливают грузоподъемную технику разной конструкции (существует более 20 типов агрегатов этого типа). Для работы с сыпучими материалами устанавливают машины циклического действия. Возможно движение по любой траектории, что позволяет учитывать особенности конкретного помещения. Вспомогательные функции при этом выполняют манипуляторы.

Основные характеристики оборудования

Выбор установки требует учёта особенностей её будущего применения, типа материалов и конструкций, с которыми она будет работать. К ключевым характеристикам грузоподъёмных машин относят следующие параметры.

- Грузоподъёмность. Она показывает максимально допустимый вес, с которым техника сможет работать без перегрузок. При выборе рекомендуется изначально закладывать 15-процентный запас мощности агрегата, чтобы обеспечить большую надёжность и исключить вероятность возникновения ситуаций, связанных с повышенным износом привода механизмов.

- Скорость перемещения, высота подъёма. Определяется исходя из особенностей технологического процесса и специфики выполняемых операций.

- Вылет стрелы, пролёт для кранов. Эти параметры определяют расстояния, на которое возможно движение механизмов соответственно по отношению к оси вращения или между рельсами.

- Доступные режимы работы. От них зависит продолжительность включения машин, коэффициент их использования.

Также принимают во внимание возможные ветровые нагрузки, если предполагается использование техники вне помещений. Этот параметр важен для того, чтобы исключить вероятность опрокидывания агрегата.

Виды грузоподъёмных машин

Все виды грузоподъемных машин и механизмов классифицируют по нескольким признакам:

- назначение (транспортировка, подъём, разгрузка/погрузка);

- степень подвижности (самоходные, статичные, передвижные);

- типу материалов (сыпучие, пеллетированные, штучные, жидкие);

- уровень автоматизации;

- характер движения (непрерывное, периодическое).

Кроме того, выпускаются агрегаты, отличающиеся по принципу работы: ручные и электрические устройства, агрегаты с пневмоприводом.

Домкраты

Одно из основных преимуществ применения домкрата в качестве грузоподъёмного приспособления – точность позиционирования поднимаемых конструкций независимо от их геометрии, габаритов и веса. Выпускаются механические, гидравлические, электрические, пневматические модели с широким диапазоном характеристик.

При их выборе за основу принимается грузоподъёмность (для винтовых домкратов её максимум составляет 1 т, для гидравлических – 100 т) и высота подъёма (ход штока). Также предлагаются специализированные модели. Чаще всего они используются на СТО для опрокидывания машин на один бок, подставки, применяемые во время ремонта для страховки других удерживающих приспособлений.

Лебедочные грузоподъемные механизмы

К грузоподъемным машинам относят лебёдочные механизмы. Они применяются в строительстве, сервисном обслуживании, на производстве для перемещения конструкций в горизонтальном или вертикальном направлении. Выпускаются модели, оснащённые приводом разного типа:

- червячные (они отличаются большим передаточным числом);

- цепные, отличающиеся высокой эффективностью;

- барабанные электроустройства с коммутационной аппаратурой с номинальным напряжением 220 или 380 В;

- рычажные, которые выделяются минимальными размерами и весом.

Основные критерии при выборе – тяговое усилие, канатоёмкость барабана, скорость движения троса, возможности регулировки рабочих параметров, вес изделия, грузоподъёмность.

Предлагается большой выбор модификаций талей с широким диапазоном характеристик. Это позволяет подобрать технику, учитывая особенности будущей эксплуатации. Отличительные особенности этого вида агрегатов – высокая надёжность, сравнительно высокие показатели скорости и высоты перемещения, грузоподъёмности. Тали часто применяют как вспомогательное устройство в комплексе с крановой техникой любого типа.

Для обеспечения высокой производительности, если важна скорость выполнения операций, речь идёт о конструкциях с большим весом выбирают электрические модели. При возможных перебоях в электроснабжении, на площадках с невысокой интенсивностью работы преобладают ручные тали. Также стоит учитывать при покупке необходимость перемещения механизма: есть стационарные и передвижные агрегаты.

Тельферы

Эффективной заменой крановой технике при погрузочно-разгрузочных работах становятся тельферы. Выпускаются следующие типы таких устройств: цепные и канатные. Грузоподъёмность агрегатов составляет до 25 т при высоте подъёма до 70 м. Управление может быть ручным или дистанционным (с помощью пульта ДУ).

Комплектация кареткой повышает функциональность модели за счёт возможности перемещения тельфера по территории цеха или строительной площадки. При необходимости обеспечения повышенной скорости движения каната или цепи технику оснащают частотным преобразователем.

Блоки и полиспасты

Блоки широко применяются в качестве самостоятельного или вспомогательного агрегата для подъёма конструкций. Они выпускаются в одно- и многороликовом исполнении. По назначению блоки делят на отводные и грузовые. Первые применяют для изменения направления движения троса, вторые – для перемещения по прямой.

Полиспасты – составная часть подъёмных агрегатов, которая представляет собой систему соединённых канатами блоков. Разделяют скоростные и силовые устройства (выбор зависит от поставленных задач). В рамках одной грузоподъёмной установки может использовать одновременно несколько полиспастов. Такое решение более эффективно и позволяет снизить нагрузку на каждый из них за счёт равномерного распределения усилий.

Правила работы с грузоподъемными машинами и механизмами

К работе по подъему грузов допускаются агрегаты, у которых есть зарегистрированный допуск к эксплуатации. Документ оформляется на основании комплекса проведенных испытаний. Оператор должен иметь соответствующую техническую подготовку, пройти инструктаж. Особое внимание уделяется грамотной фиксации подвешенной конструкции, подъёмного навесного механизма.

При отсутствии постоянного крепления контроль положения во время перемещения выполняется напрямую стропальщиком, оператором, грузчиком. Для слаженной работы каждого из специалистов в условиях действующей стройки или производства часто используются заранее оговоренные сигнальные жесты.

В отдельных случаях возникает необходимость в дополнительной защите подвешенного товара от возможных повреждений, механических воздействий (особенно часто такие ситуации происходят при работе с веществами, которые представляют повышенную химическую, врыво-, пожароопасность). При автоматизации техники алгоритм движения зависит от параметров и свойств материала, особенностей технологического процесса.

Техника безопасности

Стандартные требования безопасности в работе с грузоподъёмными механизмами вне зависимости от их конструктивных особенностей и сферы использования – допуск лиц старше 18 лет в спецодежде, средствах индивидуальной защиты после прохождения обучения, инструктажа, сдачи экзаменов на наличие необходимых для выполнения поставленных задач навыков. Также необходимо выполнить следующие действия:

- проверить исправность узлов агрегата, приспособлений для захвата;

- убедиться в том, что уровень освещения достаточен для работы;

- использовать для обвязки стропы, которые соответствуют по своим параметрам весу перемещаемых конструкций;

- транспортировку мелких товаров выполнять в контейнере;

- не оставлять подвешенными конструкции на время перерыва;

- не допускать поднятия конструкций, которые примёрзли к земле, забетонированы, засыпаны землёй;

- выдерживать при подъёме минимум 0,5 м до самой высокой точки стационарных конструкций по траектории движения;

- не допускать перемещения над людьми.

После окончания выполнения запланированных работ крюк поднимают, выключают рубильник. Грузозахваты убирают в место, предназначенное для хранения. При выявлении любых неисправностей, о них сообщают сменщику или мастеру цеха.

Ремонт и обслуживание

Выполнение ремонта и техобслуживания грузоподъёмных агрегатов жёстко регламентировано ПБ 10-382-00 в соответствии с проектной документацией и техническими условиями, которые предоставляются заводом-изготовителем. Особое внимание уделяется используемым материалам. Их качество должно быть подтверждено сертификатом, выводом отдела входного контроля после проведения испытаний.

Лаборатория обязательно должна быть аккредитована.

Сварка металлоконструкций выполняется согласно госстандарту. К работе допускаются специалисты, которые подтвердили соответствующую квалификацию. При выборе сварочных материалов необходимо учитывать, что они должны соответствовать по их механическим свойствам (прочности, вязкости, угол загиба, относительное удлинение) основным элементам. Если требуется соединение двух разных материалов, за основу берут параметры с большим пределом прочности.

При сварке деталей грузоподъемных машин исключают воздействие сторонних неблагоприятных факторов. Если требуется выполнение работ на открытых площадках, потребуется выдерживание требований специальной технологии. Контроль качества полученных соединений заключается в проведении измерений, механических испытаний. Не допускаются свищи, смещения кромок, непроваренные участки, трещины, другие дефекты. Задействуют метод неразрушающего контроля.

Разрешение на введение в эксплуатацию после ремонта, реконструкции или техобслуживания агрегата выдаёт инспектор госгортехнадзора, исходя из полученных результатов испытаний. В паспорте фиксируют соответствующую информацию.

Периодическое освидетельствование выполняется частично с периодичностью до 1 года, в полном объёме – до 3 лет. Если агрегат используется редко, указанный срок может быть увеличен до 5 лет. Внеочередное освидетельствование может потребоваться после реконструкции, капремонта, замены несущих конструкций, замены стрелы. При этом проводится осмотр всех механизмов и узлов, их статические и динамические испытания.

Подъёмно-транспортная техника для склада (Часть 1)

В последние годы на российском рынке появилось много разного оборудования для обработки грузов на паллетах. Как правило, это довольно дорогие и узкоспециализированные высокопроизводительные машины для выполнения определенных операций, причем использование их в иных условиях и для других видов работ далеко не так эффективно. Большинство видов этой техники никогда ранее не производили в России, и уже первое знакомство с ней может вызвать ряд вопросов, связанных с определением области применения.

Правильно подобрать ее для конкретных условий работы в ряде случаев без консультации опытных профессионалов невозможно, тем не менее каждому, кто имеет дело с хранением и обработкой грузов, будет полезно знать об основных возможностях этого оборудования. В статье мы предлагаем один из подходов к классификации внутрискладской техники по типам, который утвердился как за рубежом, так и в нашей стране. Мы также дополнили его кратким описанием особенностей конструкции и функционирования машин. Довольно часто бывают разночтения названий и терминов, что объясняется разным толкованием при переводе, поэтому мы даем оригинальные названия основных типов устройств на английском, немецком и французском языках.

В целом всю подъемную технику внутрискладского применения можно разделить на три большие группы:

- техника для перемещения (транспортировки, погрузки-разгрузки);

- техника для подъема груза на стеллажи (в сочетании с транспортировкой);

- техника для комплектации заказов (отбора товара с места хранения).

Рассмотрим различные типы техники в соответствии с указанными выше классами.

Транспортировка

Ручные гидравлические тележки (hand pallet trucks) являются классическим и наиболее распространенным видом как этого типа оборудования, так и всей погрузочной складской техники в целом. Их используют как основное средство при работах с небольшой интенсивностью или на коротких расстояниях транспортировки. При высоте подъема груза 190. 205 мм длина вил на разных моделях варьируется от 600 до 1800 мм, но стандартным размером считается 1150 мм. Существуют модели тележек с высоким подъемом – до 900 мм (ножничного типа), они предназначены в большей степени для вспомогательных работ, чем для обычной транспортировки.

Тележки разных моделей имеют свои особенности исполнения – по комплектации (колеса, гидравлические узлы), материалу (стальные с покраской, оцинкованные, из нержавеющей стали). Кроме того, встречаются специальные конструкции – например, устройство, облегчающее усилие при начале движения тележки (такие модели выпускает фирма ВТ), или варианты со встроенными весами.

Электрические транспортировщики паллет (или электротележки), управляемые идущим рядом оператором, – это самоходные устройства с электрогидравлическим подъемом, питание которых осуществляется от АКБ (24 В, 70. 300 А·ч). Оператор идет следом за машиной, управляя ею с помощью поворотной рукоятки. Грузоподъемность оборудования этого типа 1,3. 2,0 т, высота подъема вил 200 мм, скорость передвижения 5. 6 км/ч. Помимо стандартных вариантов исполнения существуют модели с так называемым эрголифтом, высота подъема вил которых составляет около 700 мм (грузоподъемность на этой высоте – не более 800 кг). В этом случае бо’льшую часть работ можно осуществлять на уровне пояса человека, что довольно удобно в тех случаях, когда требуется переставить часть груза на транспортировщик с первого яруса стеллажей или со стола. Однако применяются эти модели довольно редко. Использование транспортировщиков оправдано при высокой интенсивности погрузочно-разгрузочных работ с дистанцией перевозки свыше 20 м и при работе на наклонных рампах (благодаря хорошему тяговому усилию), а также в случае перевозки тяжелых грузов, когда недостаточно пользоваться обычной гидравлической тележкой.

Электрические самоходные транспортировщики паллет с платформой для оператора отличаются от рассмотренных выше моделей усиленной конструкцией и, как правило, более мощной АКБ (24 В, 200. 600 А·ч). Оператор управляет машиной, стоя на платформе; при необходимости платформа убирается, и оператор идет за машиной. Такие модели обычно используются, когда нужно выполнить маневры в стесненных условиях. Грузоподъемность устройств 2,0. 3,0 т, высота подъема вил 200 мм, скорость передвижения 8. 12 км/ч. Производительность их на 20. 30% больше за счет увеличенной по сравнению с машиной без платформы скорости. Как правило, транспортировщик оборудован защитными боковыми поручнями для безопасности оператора и используется при очень высокой интенсивности работы или при увеличенных дистанциях транспортировки – свыше 30 м.

Транспортировщики паллет с кабиной для стоящего/сидящего оператора – наиболее производительные машины с увеличенной скоростью подъема и передвижения и мощной АКБ (24 В, 250. 750 А·ч). Обычно они оснащены электросервоприводом руля и возможностью настройки рабочего места оператора. Грузоподъемность устройств 2,0. 3,0 т, высота подъема вил 200 мм, скорость передвижения 8. 12 км/ч. Транспортировщики отличаются улучшенной эргономикой рабочего места и обеспечивают эффективную работу в многосменном режиме; используются при расстояниях транспортировки свыше 50 м и часто оснащены длинными вилами для одновременной перевозки двух паллет. Встречаются машины, специально адаптированные для конкретных производственных процессов.

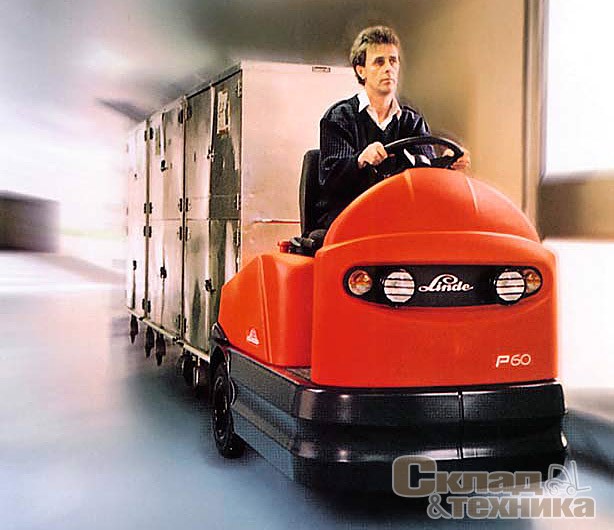

Электротягачи (буксировщики) являются достаточно специфическим видом техники и в отличие от другого внутрискладского транспорта применяются исключительно для транспортировки и не имеют вил для захвата паллет. Груз, размещенный на колесных тележках, просто прицепляют к ним или помещают в кузов. Эта техника служит для перемещения грузов на большие расстояния между удаленными помещениями цехов и имеет высокую скорость передвижения – 7. 11 км/ч с грузом, 17. 20 км/ч без груза. Очень часто ее применяют для перевозки багажа в аэропортах, на железнодорожных станциях. Обычная грузоподъемность таких устройств – от 2 до 25 т, хотя некоторые компании выпускают и более мощные модели. Машины г/п 3. 5 т, как правило, очень компактны, управляются сопровождающим их оператором и оснащены площадкой или сиденьем. Машины большей грузоподъемности по существу представляют собой мини-грузовики. Среди них существуют варианты исполнения с открытой/закрытой кабиной, трех- и четырехопорные модели. Устройства оснащены 24- или 48-вольтовыми батареями (трехопорные) или 80-вольтовыми батареями (четырехопорные) разной емкости.

Складирование

При рассмотрении этого класса внутрискладской техники остановимся исключительно на штабелёрах как типичных представителях внутрискладского подъемного оборудования. Хотя вилочные погрузчики с противовесом выполняют в целом аналогичные функции, мы умышленно не включили их в этот обзор, поскольку во всем мире общепринято выделять их в самостоятельный большой класс техники. Это тема для отдельной статьи, к тому же по причине больших габаритов на современных высокотехнологичных складах они используются редко для обслуживания стеллажей.

Штабелёры с опорными консолями – наиболее распространенный тип этого оборудования. Принцип работы машины следующий: поддон поднимается над опорными консолями, как у гидравлической тележки, при этом центр тяжести располагается между мачтой и грузом – в зоне вил. Это позволяет обходиться без большого противовеса, что делает штабелёры более компактными, чем погрузчики. Ширина прохода (в технических характеристиках она обозначается Ast), которая требуется штабелёру для установки на стеллажи поддона 1200 мм (вдоль вил), составляет 2. 2,6 м.

Различают штабелёры с узкими и широкими опорными консолями. Штабелёры первого типа способны работать только с поддонами открытого типа, «заезжая» в них с открытой короткой стороны. Диаметр колес в опорных консолях небольшой – 80. 90 мм, поэтому для нормальной работы машины в помещениях складирования должны быть качественные и ровные полы. Штабелёры с широкими опорными консолями могут работать как с открытыми, так и с закрытыми поддонами, пропуская их между широкими консолями (также возможна работа с поддоном с поперечной, полузакрытой стороны). Опорные колеса у них увеличенного диаметра – обычно 150 мм, поэтому такие устройства легче преодолевают неровности трассы. Правда, у этих штабелёров есть серьезный недостаток: если использовать их для работы со стеллажами, то первый ярус паллет с грузом должен находиться на балках, а не на полу, что приводит к удорожанию стеллажных конструкций.

Ручные гидравлические штабелёры/ штабелёры с электрогидравлическим подъемом. Простейшими устройствами для подъема поддонов на стеллажи считаются ручные гидравлические штабелёры с высотой подъема 1,5. 2,5 м, обычно с их помощью обслуживают двухъярусные стеллажи или снимают груз с автотранспорта. Грузоподъемность устройств 1000. 2500 кг. Более высокая производительность – у штабелёров с ручным передвижением и электрогидравлическим подъемом. Обычно они почти не отличаются по размерам от ручных штабелёров, но весят значительно больше и, как правило, оснащены небольшими АКБ автомобильного типа. Такие устройства поднимают груз массой 1000. 2000 кг на высоту 3. 3,5 м и чаще всего применяются для обслуживания трехъярусных стеллажей. Оба типа штабелёров хороши тем, что относительно недороги; однако они не обеспечивают высокой интенсивности работы, поэтому подходят только для складов с небольшим грузооборотом.

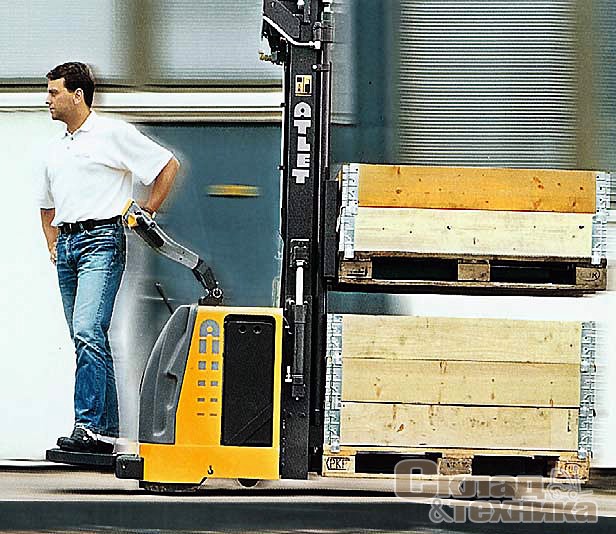

Самоходные сопровождаемые штабелёры. Наиболее распространены в этом классе сопровождаемые штабелёры (они же ведомые, с поворотной рукояткой, «с поводком»). Их изготавливают почти все производители внутрискладской техники, поэтому подобрать нужную по техническим параметрам и соотношению цена – качество модель достаточно просто. Выделяются два основных типа: действительно сопровождаемые штабелёры, за которыми оператор идет, и машины с откидной платформой, стоя на которой оператор перемещается по складу. Штабелёры второго типа быстрее передвигаются (скорость до 8 км/ч без груза), поэтому более производительны, и в этом главное их преимущество. Однако у них увеличенные габаритные размеры, поэтому в узких межстеллажных проходах оператору иногда приходится, сложив платформу, управлять машиной с пола. С точки зрения высоты подъема – до 4,5. 5,5 м и грузоподъемности (1000. 3000 кг) эти машины различаются незначительно. В зависимости от производителя устройства могут комплектоваться АКБ автомобильного типа (24 В, 70. 100 А·ч) или тяговой АКБ (24 В, 160. 350 А·ч). Грузоподъемность их обычно 1,0. 2,0 т, но встречаются и 3,0-тонные модели. Высота подъема вил 1500. 5500 мм, ширина рабочего прохода Ast = 2100. 2300 мм (без платформы), 2500. 2700 мм (с платформой), cкорость передвижения 5 км/ч без платформы и 8 км/ч – с платформой.

Для больших дистанций транспортировки и интенсивной работы применяют модели с откидной платформой. Как правило, эти машины оборудованы защитными боковыми поручнями, которые помогают оператору сохранить устойчивость на виражах и предохраняют от возможных столкновений. Существует тип сопровождаемого штабелёра с противовесом. По принципу управления он не отличается от описанных выше – оператор идет за машиной или стоит на платформе, а принцип работы – как у классического погрузчика, мачта расположена на линии опорных колес. Эти устройства достаточно крупных размеров и обычно применяются вместо погрузчика (если позволяет пол).

Самоходные штабелёры с кабиной. Качественный скачок в технологическом процессе обработки груза может быть достигнут при переходе к штабелёрам со стоящим или сидящим в кабине оператором. Принципиальная конструкция их такая же, как сопровождаемых моделей: опорные консоли находятся непосредственно под вилами. Главное отличие – в положении оператора: он находится в защищенной с боковых сторон и сверху кабине, благодаря чему может более эффективно управлять машиной и лучше сконцентрироваться на работе с грузом. Если добавить к этому увеличенную скорость передвижения и подъема, электросервопривод рулевого управления, а также возможность настройки рабочего места под конкретного оператора – становится понятно, почему производительность этих машины высокая.

Конечно, техника такого класса стоит дороже, но ее покупка оправдывается увеличением объема работ, осуществляемого одной машиной. Немаловажно также, что высота подъема этих штабелёров доходит до 6. 6,5 м при остаточной грузоподъемности 1000. 1500 кг и ширине межстеллажного прохода Ast = 2,3. 2,5 м. Сопровождаемые штабелёры обычно не обеспечивают такого сочетания рабочих параметров.

Модели комплектуют тяговой АКБ (24 В, 240. 775 А·ч), их грузоподъемность 1,0. 2,0 т (встречаются модели г/п 3,0 т). Высота подъема вил 3000. 6500 мм, Ast = 2300. 2500 мм (стоящий в кабине оператор) или 2400. 2600 мм (сидящий оператор). Скорость передвижения 8. 10 км/ч со стоящим в кабине оператором и 9. 11 км/ч с сидящим оператором. Штабелёры с площадкой обычно применяют при расстоянии транспортировки 40. 60 м и общей продолжительности реальной работы 4. 6 ч/смену. При превышении этих значений рекомендуется использовать вариант с сидящим оператором.

Известно, что с ростом высоты подъема грузоподъемность всех подъемных устройств становится меньше номинальной. В таких случаях говорят об остаточной грузоподъемности. Для увеличения значений остаточной грузоподъемности применяют складывающиеся гидравлические стабилизаторы-опоры, выпускающиеся только в момент проведения работ на максимальных высотах подъема.

Некоторые модели производят с функцией так называемого начального подъема. Как опция она применяется в случаях, когда необходимо одновременно перевезти сразу два поддона, или для увеличения клиренса штабелёра (облегчает преодоление небольших порогов, уклонов и т.п.).