Процесс работы и настройки машины КС-6Б

Процесс работы машины КС-6Б

Во время уборки урожая корнеплодов машиной КС-6Б автомат вождения 1 направляет дисковые копатели 3 по рядам свеклы. При этом дисковые копатели 3 разрушают связь корнеплодов с почвой, подкапывают и захватывают их внутренними поверхностями дисков и вытягивают корнеплоды из почвы.

Валы лопастных битеров 4 которые размещаются друг относительно друга под углом 30°, лопастями подхватывают корнеплоды и подают их к первой паре вальцев шнекового очистителя, спиральные вальцы 5 которые смещают ворох корнеплодов влево и вправо, то есть на периферию очистителя, где перекидной валец 6 направляет ворох ко второй паре вальцев шнекового очистителя, который перемещает корнеплоды к его центральной части. Во время перемещения вороха по шнековым очистителям корнеплоды предварительно очищаются от примесей.

Из центральной части второй пары вальцев шнекового очистителя корнеплоды с помощью перекидных вальцев 7 подаются к промежуточному битеру 8, который направляет их на продольный конвейер 9. а потом на поперечный ленточный конвейер 10. Этот конвейер транспортирует корнеплоды к выгрузочному элеватору 12, который загружает их в транспортные средства, которые двигаются рядом с уборочной машиной.

В зависимости от условий сбора, то есть когда у ворохе корнеплодов много кома почвы и растительных остатков (сниженная или повышенная влажность почвы), технологический процесс работы предусматривает дополнительную очистку вороха на конвейере -комоизмельчителе 11. При этом изменяют направление движения поперечного ленточного конвейера 10 на противоположный и ворох корнеплодов приходит на конвейер-комоизмельчитель 11.

Перемещаясь по нему, трехгранные кулачки и диски измельчают ком, земля и другие примеси просеиваются сквозь щели валов, а очищенные от примесей корнеплоды двигаются к выгрузочному элеватору 12, который подает их в транспортное средство.

При замене технологического транспорта на ходу машины КС-6Б (без остановки уборочной машины) выключают механизм повода поперечного ленточного конвейера 10 и выгрузочного элеватора 12. При этом корнеплоды приходят только в бункер на поперечный ленточный конвейер 10. После замены транспорта опять включают привода конвейера 10 и элеватора 12.

Технологические регулировки машины КС-6Б

Зазор между кромкой дисков и первым шнековым очистителем 75. 85 миллиметров регулируют с помощью подкладок под кронштейны копателей. Между кромками выкапывальных дисков зазор 30. 45 мм устанавливают перемещая регулировочные прокладки из внутренней на внешнюю сторону диска или наоборот. Глубина хода дисков регулируются перемещением пальцев в отверстиях кронштейнов передней балки.

Направление движения ленточного конвейера 10 изменяют перестановкой цепи на верхнюю или нижнюю звездочки механизма привода. Режим работы комоизмельчителя 11 (1, 2, 3 — «измельчение кома» и 4 — «транспортировка») устанавливают поворотом звездочек с отметками при разъединенной цепи механизма привода — для транспортироваки 90°, а для измельчения кома 45°. Устанавливая угол между прямолинейными гранями смежных грудкомоизмельчительных валов, пользуются специальным шаблоном.

Регулирование автомата вождения машины КС-6Б по рядам выполняется аналогично машине МКК- 6-02.

СВЕКЛОУБОРОЧНОЙ МАШИНЫ КС-6

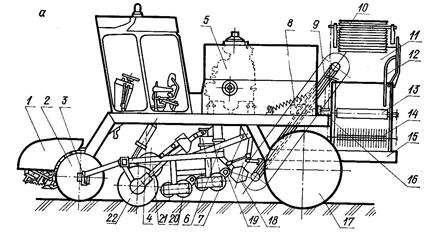

Самоходная корнеуборочная машина КС-6 (рисунок 4 а) предназначена для уборки корней сахарной свеклы, выращенной с междурядьями 45 см. Выкопка корней после уборки ботвы. Машина выкапывает корни, очищает их от примесей и погружает в рядом движущееся транспортное средство.

Ширина захвата, м 2,7

Производительность за час чистой работы, га 1,35. 2,43

Скорость движения, км/ч 1,11. 7,44

Масса машины, кг 9200

Обслуживающий персонал, чел. 1

Мощность двигателя СМД-64 150 л.с.

Машина КС-6 состоит из автомата вождения 1, переднего моста управляемых колес 2, штырей регулировки глубины хода копачей 3, гидроцилиндра подъема рамы копачей 4, силового агрегата 5, рамы выкапывающего устройства 6, шарового шарнира 7, редуктора привода 8 продольного элеватора, продольного элеватора 9, погрузочного элеватора 10, бункера 11, щитка 12, ленточного транспортера 13, комкодробителя 14, основной рамы 15, планетарного редуктора 16, моста ведущих колес 17, передаточного битера 18, заднего вальца шнекового очистителя 19, шнекового очистителя 20, битера 21 и копачей 22.

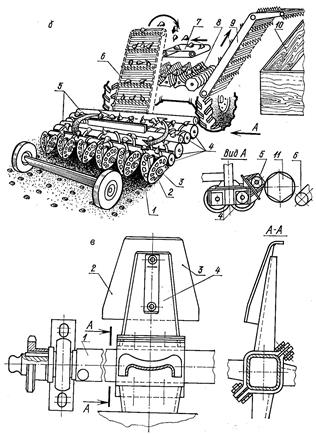

Рисунок 4 Корнеуборочная машина КС-6: а) конструктивная схема; б) технологическая схема; в) схема битера.

Несущая рама опирается на передний мост управляемых и на задний мост ведущих колес. На раме смонтированы двигатель, вариатор, площадка водителя с кабиной, трансмиссия, электрическая и гидравлическая системы, часть узлов корнеуборщика — комкодробитель, погрузочный элеватор, ленточный транспортер, бункер и продольный элеватор — смонтированы на основной раме, другая часть — копачи, шнековый очиститель — на отдельной раме, присоединенной к несущей раме шасси посредством шарового шарнира. Машина имеет ряд оригинальных механизмов. Активные дисковые выкапывающие органы в сочетании с поперечными очистительными шнеками и комкодробильными обеспечивают высокое качество выкопки корней и очистки их от ботвы и земли. Машина оборудована автоматом вождения по рядкам и автоматической системой контроля и сигнализации рабочих органов. На комбайне КС-6Б применены объемный гидропривод ходовой части, клиновое устройство для регулировки выкапывающей рамки, двойной тормоз планетарного редуктора, штампованные диски копачей, усовершенствованная система автоматического контроля УСАК-13 и др.

Технологический процесс работы машины состоит в следующем. После заезда машины в рядки опускают на землю выкапывающие органы и копир-водители. Автомат вождения переводят в рабочее положение. Датчики автоматического устройства, расположенные в междурядьях, при движении машины, касаясь выступающих головок корней, отклоняются в ту или иную сторону и посредством рычажного механизма, связанного с гидросистемой, направляют управляемые колеса по центру междурядий, чем обеспечивается расположение копачей строго против убираемых рядков свеклы.

Диски копачей — пассивный 1 и приводной 2, заглубляясь в почву на глубину80. 100 мм, выкапывают корни и битером, лопасти которого вращаются между дисками, перебрасывают на шнеки 4 и вальцы 5. Корни, перемещаясь шнеками, очищаются от земли и растительных остатков и подаются на продольный элеватор передаточным битером 11. Элеватор подает корни в бункер, в котором смонтированы ленточный транспортер 7 и комкодавитель 8. Корни поступают на ленточный транспортер и направляются им на первый вал комкодавителя. Кулачки комкодавителя разрушают и удаляют из вороха корней прочные почвенные комки. Если в ворохе таких комков нет, то направление движения ленты транспортера изменяют, а корни поступают на выгрузной транспортер, минуя комкодавитель. Чтобы исключить остановку машины при смене транспортных средств 10, комбайнер может на время до 70 секунд отключить ленточный транспортер 7 и выгрузной элеватор 9, а корни будут накапливаться в небольшом бункере-накопителе.

Копачи состоят из пары стальных дисков 2, 10 расположены под углом один к другому. Просвет между кромками дисков в наиболее узком месте составляет 30. 45 мм. Этот просвет-зазор регулируют специальными шайбами 3 и 11 путем перестановки их с одной стороны диска на другую.

Битерное устройство (рисунок 4) предназначено для подачи корней от копачей на шнековый очиститель. Состоит из редуктора и трех валов (правого, левого и среднего) с закрепленными на них битерами и соединенных между собой цепными муфтами. Каждый битер состоит из двух половин 4, скрепленных болтами. На лопастях 3 битеров укреплены регулируемые накладки.

Шнековый очиститель 20 предназначен для выделения из вороха корней почвы и растительных примесей, а также для транспортировки и передачи корней на продольный элеватор 9. Состоит из четырех цилиндрических шнеков и двух вальцов. Один конец вала шнека опирается на фланцевый подшипник, второй соединен с валом приводного редуктора через резинотросовую муфту.

Бункер корней 11 сварной конструкции, расположен в задней части машины. В нем смонтированы горизонтальный ленточный транспортер, транспортер-комкодробитель и выгрузной элеватор. С целью уменьшения повреждения корней, поступающих с продольного элеватора, задняя стенка бункера оборудована прорезиненным фартуком. Для предотвращения потерь корней в местах перехода на транспортер-комкодробитель и выгрузной элеватор в бункере установлены специальные гребенки. Пространство бункера над ленточным транспортером служит емкостью для заполнения его корнями при смене транспорта.

Ленточный транспортер 7 предназначен для приема корней с продольного элеватора и подачи их на первый вал транспортера-комкодробителя или на выгрузной элеватор. Он состоит из эластичной полихлорвиниловой ленты с направляющими выступами, ведущего и ведомого барабанов, установленных на шарикоподшипниках. Ведомый барабан снабжен специальным устройством для натяжения транспортерной ленты. Края транспортерной ленты ограничены щитками, перекрывающими просветы между транспортерной лентой и боковинами бункера.

Ленточный транспортер приводится в действие втулочно-роликовой цепью от последнего вала транспортера-комкодробителя. Перемена направления движения ленточного транспортера возможна перестановкой контура приводной цепи с охватывающего на огибающий по отношению к приводной звездочке транспортера. В первом случае корни будут поступать на погрузочный элеватор, во втором — на первый вал транспортера-комкодробителя.

Транспортер-комкодробитель 8 состоит из четырех валов, вращающихся в одном направлении. На первых трех валах, вращающихся с одинаковой скоростью, установлены трехлопастные, а на четвертом — круглые кулачки. Для транспортирующего режима угол между гранями кулачков смежных валов устанавливается равным 90°, а для комкодробящего режима — 45°. Валы комкодробителя приводятся во вращение от планетарного редуктора через цепную передачу с предохранительной муфтой.

Погрузочный элеватор 10 установлен в боковой стенке бункера и состоит из ведущего вала, полотна, роликов и скребков таких же, как и у продольного элеватора. Верхняя часть элеватора смонтирована на поворотной рамке. Это позволяет регулировать элеватор по высоте и переводить его в транспортное положение. Различные положения верхней части элеватора фиксируются с места оператора с помощью двух гидроцилиндров.

Регулировка глубины хода копачей 22 производится в зависимости от размера корней перестановкой штырей в отверстиях кронштейнов моста управляемых колес. Устанавливают копачи на глубину 8. 10 см, в отдельных случаях — до 6 см. Тогда уменьшаются количество земли в ворохе и нагрузка на очиститель. Но недостаточное заглубление копачей вызывает чрезмерное повреждение корней.

Расстояние между режущей кромкой диска копача 22 (рисунок 4а) и поверхностью первого шнека 20, которое должно составлять 75. 85 мм, регулируется установкой прокладок из стали между державкой стойки копача и брусом рамы. Величину раствора (зазора) между кромкой дисков каждого копача в наиболее узком месте изменяют шайбами 3, переставляя их с одной стороны диска на другую (рисунок 3 в). При урожае до 200 ц/га и мелких корнях зазор должен быть в пределах 30. 35 мм, а при урожае свыше 200 ц/га — 40. 50 мм. У правильно отрегулированных копачей, опущенных на ровную площадку, все диски должны опираться без зазора.

Для улучшения частичной сепарации земли через окна между спицами дисков копачей на тяжелой, влажной почве дополнительные пальцы на дисках необходимо снять и резьбовые отверстия закрыть болтами, а на легких почвах с мелкими корнями во избежание потерь пальцы (спицы) необходимо установить на место.

Регулировка длины лопастей битера 4 (рисунок 4 в) производится в зависимости от условий работы: при влажной почве — удлиняют, а при работе в нормальных условиях — укорачивают.

Лопасти каждого битера на валу устанавливаются посередине дисков копачей. Для смещения каждого битера в ту или иную сторону отпускают гайки крепления его на квадратном валу, смещают половинки битера в нужную сторону и затягивают гайки и контргайки (рисунок 4 д).

Регулировка зазора между передним и задним вальцами 19 (рисунок 4 а) и барабанами шнека-очистителя 20 по высоте осуществляется путем перестановки корпусов подшипников в дополнительные отверстия в корпусах редукторов и кронштейнах, а также установкой прокладок под кронштейн. При уборке высокоурожайной свеклы на влажных почвах вальцы устанавливаются на большую высоту, а если корни мелкие, то зазор между вальцами и шнеками уменьшают во избежание потерь. Затем устанавливают зазор между задним вальцом и задней прутковой стенкой.

Кроме того, необходимо при помощи регулируемых тяг установить требуемый зазор между кулачками вальца и передаточным валом, который выбирается в зависимости от размеров корней на убираемом участке.

Регулировка предохранительных муфт производится поворотом гайки 6, крепящей пружину 4 на валу 1. Стопорный болт 5 при этом отвернуть. Правильно отрегулированная муфта должна иметь зазор между витками пружины 1,5…2 мм. Чрезмерная затяжка ее может привести к поломке деталей трансмиссии 2, 3, а недостаточная приводит к забиванию и остановке очистителя (рисунок 4 г).

Натяжение полотна продольного 9 и погрузочного 10 элеваторов возможно только путем снятия или добавления крючков звеньев. Расстояние между верхней и нижней ветвями должно быть 310 мм (рисунок 4 а).

Специальным натяжным устройством производится перемещение ведомого барабана ленточного транспортера 7 и полотно натягивается. Для изменения направления движения ленточного транспортера нужно перестроить схему его цепного привода.

Регулировка транспортера-комкодробителя на необходимый режим работы (комкодробящий — I, II, III или транспортирующий IV) производится в зависимости от засоренности вороха корней землей. Характер и качество работы комкодробителя зависит от величины угла a, при уменьшении которого возрастает повреждение корней, а при увеличении ворох корней плохо очищается от комьев земли. Для регулировки валы нужно повернуть до совпадения цифр на приводных звездочках с вертикальной осью звездочек. В положении I. III на приводном валу крепят звездочку Z=28, а в положении IV— звездочку с числом зубьев Z==15.

Осмотреть и отрегулировать автомат вождения. В положении «ручное управление» малый хвостовик (упор) рычага крана-распределителя должен располагаться перпендикулярно раме автомата и упираться в нижний регулировочный болт, а в положении «автоматическое управление» верхняя часть рычага крана должна быть перпендикулярна раме автомата и упираться в верхний регулировочный болт. Положение рычага крана следует регулировать изменением длины тяги, соединяющей его с двуплечим рычагом копирующего устройства.

Проверить работу размыкающего устройства — фрикциона. При работе в автоматическом режиме пробуксовка размыкающего устройства не допускается. Для исключения пробуксовки нужно отрегулировать сжатие пружин фрикциона до размера 40-42 мм. В положении «ручное управление» фрикцион автомата вождения должен размыкаться.

Проверить расстояние между осями стоек датчиков (копиров). Оно должно составлять 450 мм. Регулировать это расстояние можно изменением длины поперечной тяги стяжками.

Расстояние между полозками (перьями) датчиков следует устанавливать в зависимости от урожайности свеклы. Оно определяется по формуле:

где b — средний диаметр корней, мм;

а — зазор между полозками и корнем, мм (выбирается в пределах 10…20 мм).

При частом срабатывании автомата вождения зазор а увеличивают. Расстояние между левыми перьями на смежных датчиках должно быть 450 мм. Заглубление в почву копир-рыхлителя регулируется стяжкой верхней тяги подвески с таким расчетом, чтобы концы перьев не теряли контакта с корнями.

Регулировка скорости движения комбайна производится вариатором (рисунок 4 б). Для натяжения ремней 2, 5 вариатора блок шкивов 3 устанавливается в верхнее крайнее положение. Затем отворачивают гайку стяжного болта 4 оси шкивов (рисунок 4 б), освобождают контргайку 7 и вращением гайки натяжного винта перемещают блок шкивов вдоль паза. Натяжение будет нормальным, если при нажатии на середину ремня 2 с силой 40 Н прогиб составляет 9…11 мм. Затянуть до отказа отпущенные гайки, стяжной болт 4 и контргайки.

Для контроля вращения рабочих органов машины и сигнализации (визуальной и звуковой) на комбайне КС-6 установлена универсальная система автоматического контроля и сигнализации (УСАК-13). При исправной работе всех узлов машины световой и звуковой сигналы отсутствуют.

Зазоры между датчиками контроля и магнитными шунтами на валу каждого контролируемого узла должны находиться в пределах 0,1. 0,5 мм.

Для корректировки зазора между поверхностью барабана первого шнека и режущими кромками дисков допускается применение прокладок из листовой стали между державкой стойки копача и брусом рамы. Кроме того, необходимо следить, чтобы после опускания на ровную поверхность нижние кромки копачей находились на одинаковом уровне. Этим обеспечивается одинаковая глубина хода копачей в работе, от которой в большой степени зависит качество выкопки корней.

Параметры подкапывающего устройства в зависимости от размера клубней приведены в таблице 3.

Таблица 3 Параметры подкапывающего устройства

| Показатели | Диаметр корня, мм | |||

| 40…60 | 60…80 | 80…100 | 100…110 | |

| Зазор между выкапывающими дисками в нижней точке их схождения, мм | ||||

| Глубина хода дисков в почве, см | 6…7 | 7…8 | 8…9 | 9…10 |

| Расстояние между перьями смежных копиров-водителей автомата вождения, мм | 65…85 | 85…105 | 105…125 | 125…145 |

При подготовке машины необходимо убедиться, что лопасти битерного устройства не задевают за диски копачей. В случае задевания лопасти можно передвигать на квадратном валу. Для обеспечения надежного крепления битеров на валу и предотвращения чрезмерного изгиба соединяемых частей между половинами битеров в месте их соединения должны быть установлены прокладки с таким расчетом, чтобы зазор между ними находился в пределах 1 мм.

Во время монтажа битерного устройства необходимо следить за тем, чтобы валы битеров были повернуты относительно друг друга на угол 30°. Тогда лопасти будут вступать в работу поочередно и нагрузка на приводное устройство будет равномерной.

Перед началом работы необходимо проверить и настроить автомат вождения. Параллелограммные подвески и контактные перья должны быть параллельны продольной оси машины, что достигается регулировкой резьбовых соединений. Если перья расположены симметрично относительно стоек, то оси рабочего раствора копиров-водителей и копача должны совпадать. Если же смещение осей превышает 20 мм, следует переместить рамку устройства на соседние отверстия. Оставшееся смещение осей устраняется асимметричной установкой контактных перьев относительно стоек.

Рабочий раствор копиров-водителей должен быть равен среднемаксимальному диаметру корней на данном поле. При значительном отклонении корней от оси рядка необходимо увеличить рабочий раствор для исключения поворота колес на отклонение каждого корня. Перед работой следует проверить легкость хода копиров-водителей. Длину троса фрикционного устройства регулируют так, чтобы в рабочем положении копиров он слегка провисал, а в транспортном полностью выключал сцепление.

Не допускаются подтекание масла, загрязнение, повышение его температуры более чем на 80 °С и попадание воздуха в магистраль.