- Инструмент и оборудование для ремонта двигателя автомобиля — что конкретно нам понадобиться?

- Необходимый инструмент для ремонта двигателей

- Оборудование для ремонта двигателей

- Установка электродвигателей на оборудование

- Мероприятия перед установкой двигателя

- Проверка электротехнической части

- Установка электродвигателя на станину

- Установка электродвигателя на раму при ременном приводе

- Технология монтажа электрических двигателей

Инструмент и оборудование для ремонта двигателя автомобиля — что конкретно нам понадобиться?

Доброго времени суток, уважаемые автолюбители! Вы по серьёзному затеяли произвести ремонт двигателя своими руками? Дело нужное, тем более, что более 50% ремонтных работ на двигателе, вполне реально и доступно выполнить самостоятельно.

Сегодня уже не стоит проблема в поиске и «доставании» запасных частей, деталей или ремкомплектов на тот или иной узел двигателя. Инструмент и оборудование для ремонта двигателей в любом количестве, любых типоразмеров и качества. Инструкции и руководства по ремонту того или иного агрегата двигателя любой модели в Сети есть.

А выгода – налицо. Мало того, что вы сэкономите средства, так и при внимании и тщательном подходе к делу, вы получаете 100%-ю гарантию того, что операция выполнена правильно. Ведь ремонт двигателя своими руками – это значит: для себя и качественно.

Естественно, что для некоторых технологических операций потребуется специальное оборудование для ремонта двигателей. А коль скоро вы не собираетесь открывать у себя в гараже СТО, то покупать его нет нужды. В каждом, мало-мальски нормальном автосервисе, вы найдёте всё, что вам необходимо.

Необходимый инструмент для ремонта двигателей

Здесь мы постараемся более полно перечислить тот инструмент и оборудование для ремонта двигателей, которое, в принципе, должно быть в гараже у любого автовладельца. То есть, инструмент для повседневного использования.

Вы должны усвоить первое правило автомеханика – не торопись разбирать двигатель, пока не проведешь его диагностику. Методы диагностики двигателя разные, и все они приводят к выявлению тех или иных неисправностей узлов двигателя. Помимо мотортестеров, существует и народная диагностика, ведь не каждый автомобиль оснащен «электронным мозгом».

А измерение компрессии, например, подскажет о состоянии двигателя не меньше интересностей, чем показания мотортестера. Итак, инструменты для диагностики и ремонта двигателя.

- Торцевые ключи со сменными головками. Кроме того, в наборе желательно иметь рабочие профили метрического размера. Этими ключами проводится демонтаж – монтаж всех составляющих двигателя и навесного оборудования.

- Динамометрический ключ – самое нужное приспособление для снятия и установки головки блока цилиндров.

- Крестовые и шлицевые отвертки. Эти инструменты для ремонта двигателя должны быть разной длины и ширины. Пара мощных отверток не будет лишней.

- Шарнирный вороток с длинной ручкой – понадобится для того, чтобы откручивать резьбовые соединения без усилия.

- Полный набор рожковых гаечных ключей. В идеале желательно иметь два комплекта. Эти ключи выходят из строя быстрее остального инструмента.

- Комбинированные и разводные ключи. Эти ключи не профессиональные, но для того уровня ремонтных работ, который проводится в гаража, они иногда бывают полезны.

- Молотки, пассатижы, утконосы, бокорезы, зубила (разные по ширине) – это инструмент для ремонта двигателя, и вообще ремонта авто, по умолчанию должен быть всегда.

- Выколотки и бородки – из алюминия или меди, для выбивания валов и осей, из стали, для выбивания штифтов, шплинтов и т.д.

- Компрессометр — для измерения компрессии двигателя, желательно иметь всегда под рукой.

- Свечной ключ – по умолчанию должен находиться в гараже.

- Слесарные тиски – многие виды ремонтных работ без них в гараже не обойдутся.

- Электродрель вам пригодится, например для того, чтобы сделать лёгкое хонингование цилиндров или распредвала двигателя. Естественно, при наличии соответствующих хонов.

Перечисленного инструмента для ремонта двигателя вам будет достаточно, чтобы выполнить демонтаж или монтаж головки блока цилиндров, блока цилиндров, распредвала или коленвала.

Оборудование для ремонта двигателей

Здесь уже вопрос несколько сложнее. В гараже вы не сможете сконцентрировать специализированное оборудование. Да и особой нужды в этом нет. Расточка (хониногование) двигателя – это прерогатива специалистов. Не стоит отбирать у них хлеб.

Рынок предлагает достаточно широкий спектр специализированного оборудования для ремонта двигателей. Это и хонинговальные головки и регулируемые, перенастраиваемые алмазные развёртки, металлообрабатывающие станки: токарные и сверлильные.

Оборудование для ремонта бензиновых и дизельных двигателей, позволяет выполнять такие сложные операции, как: ремонт постели коленвала, ремонт подшипников распредвала, ремонт шатунов, менять направляющие втулки клапанов и восстанавливать геометрию фасок у клапанных сёдел.

Современные технологии на оборудовании для ремонта двигателя, позволяют достигать результатов ремонта, в части, касающейся соблюдения геометрии деталей и узлов, соответствующих требованиям производителей двигателей.

После обработки узлов при помощи специализированного оборудования для ремонта двигателя, вы спокойно в гараже, своими домашними инструментами для ремонта двигателя производите сборку и, вновь в путь.

Самым главным условием применения любого инструмента и оборудования для ремонта двигателя, является соблюдение мер безопасности при работе. Успехов вам при ремонте двигателя своего авто.

Установка электродвигателей на оборудование

При монтаже или ремонте электрооборудования часто приходится сталкиваться с такой технологической операцией, как установка электродвигателей.

Мероприятия перед установкой двигателя

Перед тем, как произвести монтаж двигателя на электроустановку необходимо провести проверочные (профилактические) работы. Иначе, если в дальнейшем будут обнаружены какие то неисправности, то все работа была сделана напрасно.

При установке электродвигателя следует:

- Очистить электродвигатель от пыли и грязи, тщательно осмотреть доступные внутренние части и проверить, нет ли в нем посторонних предметов;

- продуть электродвигатель сухим сжатым воздухом при давлении не выше 2 кг/см2. При продувании электродвигателя открытого исполнения, чтобы не повредить изоляцию обмотки, не следует применять шланги с металлическими наконечниками. Если сжатого воздуха нет, можно воспользоваться любым, даже автомобильным компрессором;

- провернуть ротор электродвигателя вручную, чтобы убедиться в его свободном вращении и отсутствии заклинивания и стука.

Проверка электротехнической части

По электрике надо проверить соответствие параметров.

При этом необходимо:

- Измерить сопротивление изоляции мегомметром на напряжение 500 в. Электродвигатель с сопротивлением изоляции обмоток ниже 0,5 Мом должен быть просушен. Минимальное сопротивление изоляции обмотки статора после сушки при температуре 60° С должно быть не менее 0,5 Мом;

- проверить, соответствует ли напряжение сети напряжению, указанному на шильдике (в паспорте) электродвигателя;

- проверить по схеме, приложенной к электродвигателю, правильность будущих подсоединений всех выводов электродвигателя к сети.

Установка электродвигателя на станину

Ну а дальше устанавливаем электродвигатель на станину. Чаще всего так устанавливаются электродвигатели насосных установок, станочного оборудования.

- Насаживаем полумуфту на вал электродвигателя, при этом правильно подбираем шпонку под шпоночный паз;

- устанавливаем двигатель на станину, выравнивая вал двигателя с валом оборудования по высоте и по оси;

- крепим установленный двигатель к станине болтами и гайками необходимого размера;

- проверяем все механические крепления электродвигателя (болты, крепящие подшипниковые щиты, фундаментные болты и т.д.) и, если нужно, подтягиваем их.

Установка электродвигателя на раму при ременном приводе

Существует еще и ременный привод (передача). Чаще всего такой способ монтажа электродвигателя используется в работе с вентиляторами и некоторыми станками.

- Насаживаем шкив на вал электродвигателя, при этом правильно подбираем шпонку под шпоночный паз;

- при ременном приводе электродвигатель устанавливаются на салазки;

- электродвигатель следует устанавливать на салазки так, чтобы оси валов электродвигателя и приводимого в движение механизма были расположены горизонтально и параллельно друг другу;

- середина одного из шкивов должна находиться против середины другого шкива;

- должна быть предусмотрена возможность регулировать натяжение ремня по мере того, как он вытягивается, особенно в первое время работы;

- салазки должны быть установлены по уровню параллельно одна другой и выверены как в продольном, так и в поперечном направлениях;

- опорная поверхность под салазками должна быть сплошной;

- для натяжения ремня должны быть предусмотрены болты, ввинчиваемые в передвижные упоры.

Как провести монтаж электродвигателя видео вы должны посмотреть в видеоролике

Технология монтажа электрических двигателей

Цель работы:

1.Ознакомиться с устройством электродвигателей и технологией их монтажа.

2.Изучить типовой проект и освоить основные приемы монтажа электродвигателей [1, 3, 8,9,12, 22].

Порядок выполнения работы.

1. Проверить электродвигатель и составить эскиз установочных размеров.

2.Установить двигатель и выполнить центровку валов.

3.Измерить сопротивление изоляции обмоток и электропроводок.

4.Под руководством преподавателя подключить двигатель к сети, выполнить зануление и проверить непрерывность его цепи, включить двигатель.

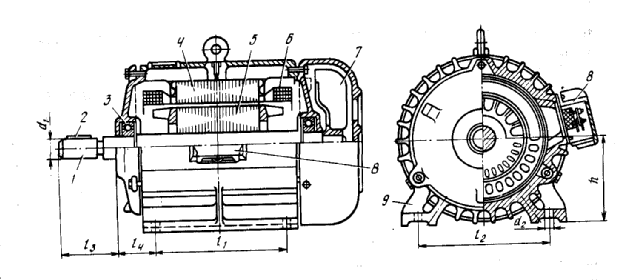

Содержание работы и методика ее выполнения. Устройство электродвигателя и его основные конструктивные элементы показаны на рисунке 1. Технические данные двигателей (мощность, напряжение, номинальный

Рис.1. Устройство и установочные размеры электродвигателя серии 4 А:

1 — вал; 2 — шпонка; 3 — подшипник; 4 — статор; 5 — ротор; 6 — обмотка; 7 — вентилятор; 8 — коробка выводов; 9 — лапа; , l1, l2 -продольное и поперечное расстояния между отверстиями в лапах; l3 — длина выступающего конца вала; l4 — размер выступающей крышки; h — высота оси вращения; d1, d2 — диаметры вала и отверстия в лапах.

и пусковой ток, частота вращения и др.) указывают в паспорте, закрепленном на корпусе в виде таблички. В паспорте также указывают модификацию двигателя по исполнению и степени защиты от соприкосновения с токоведущими частями и от проникновения влаги. Тип двигателя для конкретного технологического механизма и условий работы выбирают в соответствии с проектом.

До начала монтажа необходимо изучить проект и получить от заказчика документацию на оборудование: технические условия, паспорт, инструкцию по монтажу и пуску, комплектовочную ведомость и др.

Помещения и фундаменты принимают под монтаж по акту. Фундаменты машин не должны соприкасаться с фундаментами колонн и других несущих конструкций зданий, чтобы им не передавалась вибрация машин. Не допускается связывать между собой фундаменты отдельных двигателей и соседних машин. Проходы для обслуживания между корпусами двигателей или частями зданий и оборудованием должны быть не менее 1 м.

В ходе приемки фундаментов проверяют: соответствие проекту их расположения и габаритных размеров, состояние бетона, расположение и габаритные размеры анкерных болтов или отверстий для них. Допускается отклонение строительных размеров от проектных: основных размеров фундамента в плане, ± 30 мм; осей анкерных болтов в плане, ± 5 мм; отметок верхних концов болтов, ± 25 мм.

Высота фундамента над полом должна быть 400 мм, но не меньше 100…150 мм. Для образования отверстий под анкерные болты используют деревянные клинья. Время выдержки бетонного фундамента до начала монтажа 10…15 дней.

Погрузочно-разгрузочные работы при монтаже оборудования, как правило, должны выполняться механизированным способом. При перемещении тяжестей необходимо соблюдать нормы подъема грузов (при возрасте старше 18 лет: женщины — 20 кг, мужчины — 50 кг). До начала работ проверяют исправность такелажа, расчищают пути перемещения груза, проверяют качество строповки. Подъем небольших двигателей (до 50 кг) при установке их на фундаменты вручную выполняют не менее двух человек. Запрещается выгружать с автомашин электродвигатели и другое оборудование сбрасыванием на землю.

Ревизия электродвигателей. Машины, полученные от заказчика или завода-изготовителя в собранном виде, на месте монтажа не разбирают. Перед установкой их расконсервируют (срок действия заводской консервации 3 года) и подвергают ревизии, включающей: внешний осмотр, отсутствие повреждений и загрязнений обмоток и корпуса; продувку двигателя сухим воздухом от пыли; снятие крышек подшипников и проверку заполнения смазкой (не более 2/3 объема гнезда подшипника); проворачивание ротора (от руки); состояние коробки и контактных выводов; измерение сопротивления изоляции обмоток статора. Концы обмоток выводят в коробку выводов и обозначают буквами: начало обмотки первой фазы С1; второй С2; третьей СЗ, а концы обмоток соответственно С4, С5, С6. Обмотки соединяют в звезду или в треугольник.

Сопротивление изоляции асинхронных двигателей напряжением до 1 кВ измеряют мегомметром на 1 кВ (рис. 35, а, б). При температуре 10. 30 °С сопротивление должно быть не меньше 0,5 МОм, если оно окажется меньшим — обмотки двигателя необходимо сушить.

Сушка электродвигателей. Способ сушки выбирают в зависимости от конструкции и мощности двигателя. Для двигателей мощностью до 15 кВт рекомендуют применять обогрев обмоток инфракрасными облучателями или лампами накаливания. Лампы располагают вблизи обмоток или внутри статора, а двигатель закрывают огнестойким кожухом с отверстиями для выхода испаряющейся влаги. Двигатели мощностью 15. 40 кВт сушат горячим воздухом от тепловоздуходувки или теплом, выделяемым в обмотках при прохождении тока. Для этого затормаживают ротор и включают напряжение питания, пониженное до 12. 15 % от номинального напряжения двигателя.

В обмотках устанавливают ток, равный 0,7 от номинального тока двигателя, в процессе сушки следят, чтобы температура обмоток не превышала 80. 90 °С. Двигатели мощностью более 40 кВт сушат нагревом статора токами индукционных потерь (вихревыми токами). Режим сушки контролируют мегомметром и термометром. Сопротивление изоляции измеряют через каждый час. Сушка считается законченной, если в течение 2. 4 ч сопротивление изоляции не изменяется и равно не менее 1 МОм. По результатам сушки составляют протокол.

Рис.2. Измерение сопротивления изоляции мегомметром:

а- между обмотками; б- между обмотками и корпусом.

Установка электродвигателей. Электродвигатели, входящие в комплект технологических механизмов (вентиляторы, насосы, дробилки и др.), монтируют организации, устанавливающее технологическое оборудование.

На электромонтажников возлагается обязанность оценить состояние, выполнить ревизию, а в случае необходимости и сушку электродвигателей.

Для монтажа двигателя на основании размечают установочные размеры (см. рис. 1). При этом учитывают толщину прокладок (примерно 2. 5 мм). Размечают отверстия для крепления салазок.

В соответствии с установочными размерами в отверстии фундамента монтируют анкерные болты, при установке болтов используют шаблон. Габаритные размеры болтов выбирают по проекту [9]. Фундамент очищают от грязи и промывают водой, цементный раствор готовят из расчета 1:1 по объему — чистый песок и цемент, заливку анкерных болтов осуществляют раствором.

Салазки и раму выравнивают при помощи прокладок по уровню в продольном и поперечном направлениях. Не допускается в качестве прокладок использовать дерево или кирпич. Продолжать монтажные работы или затягивать гайки болтов можно только через 10.„15 суток.

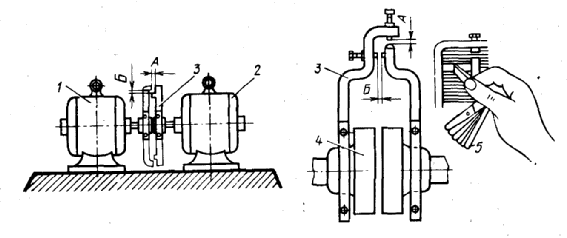

Вал электродвигателя соединяют с валом рабочего механизма при помощи соединительной муфты, ременной или зубчатой передачи и другими способами. Соединительные муфты разделяют на жесткие, соединяющие валы жестко в единое целое, и на эластичные, допускающие боковые и угловые смещения валов в узлах сопряжения. Валы и муфты в местах посадки очищают от ржавчины керосином или наждачной шкуркой (№ 00 или ООО), смазанной маслом. В шпоночную канавку закладывают шпонку, конец вала смазывают маслом. Полумуфту или шкив насаживают при помощи винтового приспособления или молотком, предварительно сняв крышку подшипника с противоположной стороны вала (рис. 3, а, б). При снятии шкива или полумуфты применяют и съемники (рис. 3, в). Если шкив, полумуфту насадить или снять трудно, их подогревают пламенем газовой горелки до 250. 300 °С.

При посадке новых подшипников их промывают бензином и смазывают минеральным маслом. Подшипник насаживают приспособлением из отрезка трубы с заглушкой (рис. 3, г, д). Для съема подшипников

Рис.3. Способы насадки шкивов и подшипников на вал:

а — винтовым приспособлением; б — молотком с применением контргруза; в — снятие шкива съемником; г — посадка подшипника в гнездо; д — посадка подшипника на вал: 1 — винтовое приспособление; 2 — шкив; 3 — электродвигатель; 4 — контргруз; 5 — съемник; 6 — подшипник; 7 — труба с заглушкой.

используют съемник с захватами. Если подшипник вставать или снять трудно, его подогревают горячим (100 °С) маслом.

Соосность валов машин устанавливают путем центрирования. Перед центровкой необходимо убедиться в плотности посадки полумуфт на валы (путем удара молотком по торцу полумуфты при одновременном обхвате рукой стыка полумуфты с валом), проверить установку электродвигателя и машины по уровню, отсутствие биений при вращении валов. Валы центрируют при помощи скоб, укрепленных на полумуфтах (рис. 4). Замеры зазоров А и Б выполняют пластинчатым щупом в четырех точках через 90 при одновременном повороте валов. Корректируя положение двигателя, добиваются минимально допустимой разности замеров. Результаты заносят в таблицу 1.

Таблица 1

| Зазоры, мм | Положение валов (град) |

| А | |

| Б |

Толщина прокладок должна быть не меньше 0,5 мм, 1 число укладываемых одна на другую — не более четырех. При сочленении машин

Рис.4. Центровка валов машины и электродвигателя:

1-машина; 2- скобы; 3-двигатель; 4-полумуфта; 5-щуп.

эластичными муфтами разность показаний замеров зазоров в диаметрально противоположных точках на расстоянии 300 мм от оси вала для двигателей с частотой вращения 3000 и 1500 мин -1 — не больше 0,08 мм.

При клиноременной передаче валы двигателя и механизма должны быть строго параллельны. Параллельность проверяют стальной струной или линейкой. Текстропный ремень выбирают по размеру канавки шкива. Выверенный двигатель закрепляют и окончательно проверяют сохранность центровки валов после затяжки гаек анкерных болтов.

Электропроводку для подключения двигателя к сети выполняют в стальных трубах или кабелем (рис. 5). Трубу подводят непосредственно к коробке выводов. Для соединения трубы с коробкой используют муфты и сгоны (рис. 5, а, б) или гибкие вводы (рис. 5, в).

Корпус электродвигателя обязательно должен зануляться (соединяться с нулевым проводом сети). В качестве зануляющего проводника используют четвертый провод в трубе или стальную трубу электропроводки, или отдельно проложенный стальной проводник. Во всех случаях электрическая проводимость нулевого защитного проводника должна быть не меньше 50 % проводимости фазного провода.

Проводники для зануления из круглой стали должны иметь диаметр не менее: 5 мм — при прокладке в здании, 6 мм — в наружных установках, 10 мм — в земле. К проводнику приваривают наконечник из полосовой стали с отверстием и присоединяют болтом с пружинящей шайбой к корпусу (рис. 5, г) . Оборудование, подверженное вибрации, зануляют гибкой перемычкой (рис. 5, д).

Каждый электродвигатель и другое оборудование зануляют отдельным ответвлением от магистрали. Последовательное включение в нулевой защитный проводник нескольких электроустановок запрещается.

Рис.5. Способы подводки электропроводок и зануляющих проводников:

а — в трубах к двигателю мощностью до 5,5 кВт; б — в трубах к двигателю мощностью до 40 кВт; в — гибким вводом; г — подключение к корпусу зануляющего проводника; д — гибкой перемычкой для зануления; 1 — коробка; 2 — муфта; 3 — контргайка; 4 — трубы; 5 — гибкий ввод; 6 — шайба; 7 — стальной трос; 8 — флажок.

Для обеспечения безопасных условий эксплуатации установок их шкивы, муфты и другие движущиеся элементы ограждают кожухами, окрашенными в красный цвет.

Качество монтажа электродвигателей проверяют включением в сеть вхолостую и под нагрузкой. Перед включением мегомметром измеряют сопротивление изоляции электропроводок и двигателя, проверяют исправность зануления и пускозащитных аппаратов.

При опробовании вхолостую двигатель отсоединяют от технологической машины и включают толчком в сеть. Не допуская полного разворота (25. 30 % от номинальной частоты вращения), отключают и прослушивают шумы в двигателе (не должно быть посторонних звуков). После пробного пуска двигатель включают на час и проверяют: отсутствие стуков и задеваний вращающихся частей, прочность крепления к основанию, степень нагрева подшипников (не более 95 0 С),направление вращения ротора (при необходимости изменения направления вращения меняют местами два любых подводящих провода в коробке).

При нормальной работе в холостом режиме двигатель соединяют с механизмом и испытывают под нагрузкой в течение трех часов. При этом виброметром измеряют вибрации двигателя в вертикальном, горизонтальном и осевом направлениях. Амплитуда вибрации должна быть не больше: 0,05 мм — для двигателей с частотой вращения 3000 мин -1 и 0,1 мм — для двигателей с 1500 мин -1 .

В течение испытаний через каждые 30 мин измеряют температуру нагрева обмоток (не более 105 °С для двигателей с изоляцией класса А) и подшипников. Двигатель, прошедший испытания под нагрузкой, передают рабочей комиссии для приемо-сдаточных испытаний.

Содержание отчета:

1. В соответствии с вариантом задания (табл. 2) вычертить эскиз монтажа электродвигателя и пускателя. Составить указания по монтажу.

2.Составить заявку на материалы и инструмент для монтажа электродвигателя, пускателя и электропроводки между ними.

3.Заполнить ведомость центровки валов (см. табл. 1).

4.Заполнить протокол измерения сопротивления изоляции.

Таблица 2

| Порядковый номер записи студента в бригаде | Мощность монтируемого электродвигателя, кВт | Способ установки | Марка пускового аппарата | Номер листа (ТП 4.407-36/70) |

| 2,2 | На консоли | АП-50 | 21.00; 21.50; 23.10 | |

| На раме | ПМЕ-222 | 21.00; 21.50; 22.30 | ||

| На фундаменте | ПАЕ-322 | 21.00; 21.40; 22.20 | ||

| На фундаменте | ПАЕ-422 | 21.00; 21.40; 22.10 |

Контрольные вопросы и задания.

1. Какие подготовительные работы предшествуют монтажу электродвигателей?

2. Расскажите последовательность ревизии электродвигателей.

3. Расскажите последовательность монтажа двигателей и центровки валов.

4. Как изменить направление вращения асинхронного двигателя и выполнить зануление?

5. Как опробовать двигатель вхолостую и под нагрузкой?