- План-конспект обобщающего занятия по теме: » Ремонт механизмов двигателя» план-конспект занятия на тему

- Скачать:

- Предварительный просмотр:

- По теме: методические разработки, презентации и конспекты

- Лекционный материал по теме: «Ремонт автомобильных двигателей»

- Открытый урок «Техническое обслуживание механизмов двигателя»

- Просмотр содержимого документа «Открытый урок «Техническое обслуживание механизмов двигателя»»

План-конспект обобщающего занятия по теме: » Ремонт механизмов двигателя»

план-конспект занятия на тему

Данный конспект урока-занятия предназначен для для проверки и контроля усвоения темы: «Ремонт механизмов двигателя» по предмету: « МДК 01.02. Устройство, ТО и ремонт автотранспорта».

Проведение обобщающего урока в виде конкурса-урока предполагает форму состязания между отдельными группами одной группы. Данный метод дает возможность учащимся принимать активное участие в процессе обучения, работать в группе. Кроме того, такая форма проведения занятия позволяет повысить активизацию учащихся, углубить их знания, повысить интерес к изучаемому материалу.

Скачать:

| Вложение | Размер |

|---|---|

| remont_dvigatelya.docx | 21.25 КБ |

Предварительный просмотр:

Государственное бюджетное образовательное учреждение

Начального профессионального образования

«Тувинский Политехнический техникум»

План-конспект обобщающего занятия по теме:

«Ремонт механизмов двигателя»

Разработал преподаватель спецдисциплин

Куулар Делет Комбукаевич

План-конспект обобщающего занятия по теме:

«Ремонт механизмов двигателя»

Тип урока: Урок-игра

Вид урока: урок проверки знаний

Методы обучения : словесный, наглядный, в сочетании с индивидуальной и комплексной работой, практический.

Цель : Контроль уровня усвоения знаний, умений и навыков учащихся по теоретическому обучению и проверка практических навыков при работе с деталями двигателя.

1. Проверка и оценка уровня усвоения знаний, умений и навыков учащихся по теме «Ремонт двигателя». Выявить проблемы в знаниях и умениях учащихся.

2. Развивать внимание, наблюдательность, память, творческое, логическое мышление учащихся.

3.Воспитывать чувство коллективизма, инициативность. развивать интерес к предмету.

Оборудование : экран, проектор, плакаты, макет двигателя, детали двигателя.

1. Перекличка учащихся.

2. Сообщение цели занятия

3. Создание команд. Приветствие команд. Ознакомление с правилами конкурса.

I. Конкурс: «Эрудит»

А. Вопросы первой команды:

- Назовите детали кривошипно-шатунного механизма

- Назовите приборы системы питания дизельных двигателей

- Назовите дефекты распределительного вала

Б. Вопросы второй команды:

1) Назовите детали газораспределительного механизма

2)Назовите приборы системы питания карбюраторных двигателей.

3)Назовите дефекты шатуна

В . Каждая команда задает по два вопроса по теме : «Ремонт двигателя» команде- противнику.

II. Конкурс «Кто лучше? » Практическое задание «Установка и снятие колец поршня» .

Приглашаются по одному представителю из каждой команды.

Задание: Установить и снять кольца поршня.

Учитывается время и качество выполненной работы.

- Тур. Конкурс капитанов. «Кто больше?»

Капитаны называют детали двигателя. Кто назовет наибольшее количество, тот и побеждает.

Необходимо определить, из какого материала изготовлены детали двигателя, сгруппировать детали.

( Гильза, шатун, поршень, клапан, коленчатый вал, коромысло, распределительный вал, штанга, толкатель, вкладыш, пружина клапана, поршневой палец, поршневые кольца).

VI . Практическое занятие. Работа с макетом.

Задание 1 команде : назвать и показать на макете подвижные детали двигателя.

Задание 2 команде : назвать и показать на макете неподвижные детали двигателя.

VII. Блиц- турнир.

1) Заключительный этап ремонта двигателя (приработка).

2) В течение какого времени производится холодная приработка при малых оборотах двигателя? (в течение часа).

3) Как называют горячую приработку? (обкатка)

4) Когда производится первая замена масла в двигателе после ремонта? (через 1000- 2000 км. пробега).

5) Прибор, измеряющий внутренний размер цилиндров двигателей (нутромер).

6) Под какими углами должны находиться замки соседних поршневых колец? (90°, 180°).

7) В течение какого времени проводится горячая обкатка двигателя на холостом ходу? (50 — 60 мин)

8) На двигателях каких машин производится нагрев верхней головки шатуна? (на двигателях ВАЗ).

Подведение итогов урока. Определение команды победителя. Анализ и оценка деятельности учащихся на уроке.

1. Учебник «Устройство и техническое обслуживание автомобилей». 2. А.С. Кузнецов «Справочник слесаря по ремонту автомобилей»

По теме: методические разработки, презентации и конспекты

Урок музыки , проводится в 4 классе по общей теме » Музыка разных народов мира» . Цель урока: познакомить с муыкальной культурой Италии, с её характерными чертами, свойствами и особе.

МЕТОДИЧЕСКАЯ РАЗРАБОТКА — ПЛАН — КОНСПЕКТ ОТКРЫТОГО УРОКА: Преподаватель: Плотникова Ирина НиколаевнаНаименование творческого объединения: МОУ ДОД «Волосовская Де.

Учебное занятие по теме «Рынок: содержание, структура, механизм» входит в учебный курс «Экономическая теория». Лекция представлена в форме презентации MS Power Point.

Материал по открытому занятию. ПМ.02 Организация и проведение экспертизы и оценки качества. МДК.02.02 Товарная информация. Специальность 100801 «Товароведение и экспертиза потребительских товаров».

План-конспект учебного занятия по учебному курсу «Основы социологии и политологии» с использованием ИКТ (презентации MS Power Point).

интегрированный урок-зачет по теме «Приготовление тортов» объединяет в себе обучение одновременно по нескольким предметам, где рассматриваются вопросы, касающиеся данной темы: основной предмет «Т.

План-конспект урока «Техническое обслуживание и ремонт муфты сцепления ГАЗ-53» используется при изучении предмета «Технология слесарных работ по ремонту и техническому обслуживанию с\х .

Лекционный материал по теме: «Ремонт автомобильных двигателей»

Тема: «Технология ремонта двигателей внутреннего сгорания»

1. Причины изнашивания деталей двигателя.

2. Восстановление блока цилиндров двигателя.

3. Износ деталей цилиндро-поршневой группы.

4. Восстановление цилиндров и гильз.

1. Причины изнашивания деталей двигателя.

Среди агрегатов тракторов и автомобилей наиболее быстро изнашиваемый и наименее надежный и долговечный агрегат — двигатель.

В процессе эксплуатации тракторов и автомобилей за двигателями ведется постоянный контроль, тщательное обслуживание, словом, уделяется им максимум внимания, и все же первыми из всех агрегатов они выходят из строя. Это объясняется тем, что детали двигателя подвержены активному химическому и механическому воздействию и нагружены значительными усилиями.

В большинстве случаев сроком службы двигателей определяется межремонтный срок работы тракторов и автомобилей. В свою очередь, срок службы двигателей обусловливается долговечностью его ответственных В большинстве случаев сроком службы двигателей определяется межремонтный срок работы тракторов и автомобилей. В свою очередь, срок службы двигателей обусловливается долговечностью его ответственных деталей.

В двигателях наиболее быстро изнашиваются поршневые кольца, поршни, цилиндры, клапаны, коленчатый вал, шатунные и коренные подшипники коленчатого вала.

Обычно срок службы автотракторных двигателей определяется износом поршневых колец, канавок поршней, цилиндров, подшипников и шеек коленчатого вала, а также неплотностью прилегания клапанов к гнездам. Появление этих неисправностей приводит к необходимости разборки двигателя с последующим сложным ремонтом.

Неисправности и дефекты остальных узлов и деталей, несомненно, влияют также на техническое состояние двигателя в целом, но их ремонт не вызывает необходимости полной разборки двигателя, и эти дефекты могут быть устранены путем замены неисправных узлов и деталей новыми или отремонтированными.

На износ поршневых колец, канавок поршня, цилиндров, шеек коленчатого вала, клапанов и других деталей оказывают влияние многие факторы. Некоторые из них, например температура, при благоприятных обстоятельствах оказывают умеренное влияние и, наоборот, при неблагоприятных обстоятельствах ускоряют изнашивание деталей в несколько раз.

Срок службы детали в первую очередь зависит от качества материала, из которого она изготовлена, ее термической и механической обработки точности сборки машины и от других конструктивных и производственных факторов.

Практика показывает, что при одних и тех же конструктивных данных и одинаковых производственных условиях изготовления решающее влияние на срок службы деталей оказывают условия эксплуатации, в частности режимы работы машин. Так, при работе двигателей важнейшие факторы, влияющие на изнашивание деталей, — это абразивная среда, число пусков и остановок, температурный и нагрузочный режимы, вибрация и деформация деталей.

Дорожные и климатические условия и резкое различие режимов полевых и транспортных работ обусловливают частое изменение скоростей и длительное применение пониженных передач с высокой степенью использования большого крутящего момента, что приводит к резкому изменению температурного и нагрузочного режимов работы двигателя.

В результате проведенных испытаний тракторов установлено, что темп изнашивания многих деталей не находится в прямей зависимости от наработки машин, а обусловливается в большей степени конкретными условиями работы. В частности, разброс интенсивности изнашивания одноименных деталей в масштабе страны характеризуется коэффициентом вариации 0,625.

Скорость изнашивания деталей непрерывно меняется в зависимости от того, с какой активностью действуют в данный отрезок времени на изнашивание такие факторы, как пылезасоренность воздуха, число запусков и их длительность, температура окружающего воздуха, неравномерность нагрузочного и температурного режимов и т. п.

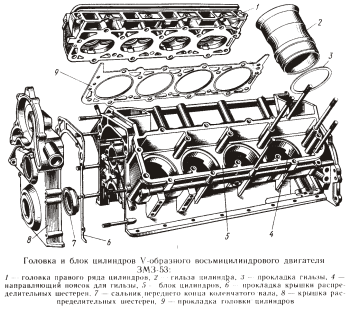

2. Восстановление блока цилиндров двигателя.

Износ блока цилиндров . Блоки цилиндров могут иметь следующие дефекты: износ отверстий под втулки толкателей, втулки распределительного вала, палец промежуточной шестерни и установочные штифты; износ резьбовых отверстий, коробление, износ или нарушение соосности гнезд под вкладыши коренных подшипников; облом кромки гнезда под уплотнительное кольцо гильзы; трещины в стенках водяной рубашки, ребрах жесткости и картере.

Восстановление блока . Все перечисленные износы и дефекты могут быть устранены.

Изношенные отверстия под втулки толкателя, втулки распределительного вала и палец промежуточной шестерни растачивают, запрессовывают в них втулки и развертывают эти втулки до нормальных размеров. После расточки в эти отверстия могут быть поставлены детали ремонтного размера, увеличенные по наружному диаметру.

Втулки можно запрессовывать с применением клеев на основе эпоксидных смол. В этом случае при посадке втулки может быть допущен несколько меньший натяг.

Гнезда под втулки и втулки после запрессовки в блок растачивают при помощи приспособления, обеспечивающего сохранение расстояний между осями отверстий под вкладыши коренных подшипников, втулок распределительного вала и пальца промежуточной шестерни.

Отверстия под установочные штифты восстанавливают в таком порядке. Блок поворачивают задним торцом вверх, на нем крепят специальный кондуктор, фиксируемый по отверстию под втулку распределительного вала и гнезду коренного подшипника коленчатого вала. После закрепления кондуктора изношенные отверстия рассверливают и развертывают. В увеличенные отверстия запрессовывают ступенчатые закаленные штифты, изготовленные из стали 45.

Покоробленные плоскости блока цилиндров . При короблении плоскости более 0,1 мм шлифуют на плоскошлифовальном или радиально-сверлильном станке, применяя специальное приспособление.

При нарушении соосности постелей в блоке под вкладыши коренных подшипников вследствие износа и деформации крышек и поверхностей постелей опорные поверхности крышек шлифуют на плоскошлифовальном станке, уменьшая высоту на 0,3 мм. После этого крышки устанавливают на место, затягивают гайками и растачивают на специальном или продольно-расточном станке до нормального размера отверстия. Чтобы получить чистую поверхность, соответствующую 8-му классу, подача резца должна быть минимальной. После расточки поверхности гнезд должны быть гладкими, строго цилиндрическими и соосными. Относительное смещение двух смежных гнезд должно быть не более 0,03 мм, а относительное смещение всех гнезд — не более 0,05 мм. Соосность проверяют специальной скалкой с индикаторами.

Поврежденные места под резиновое уплотнительное кольцо в блок е восстанавливают следующим образом. Неровности изломанного места зачищают и снимают фаску. Изготовляют из стали марки Ст. 3 кольцо и вырезают из него кусок по размерам подготовленной части гнеза. Вкладывают в канавку под резиновое кольцо специальный медный сегмент и прижимают к канавке винтом. Приваривают кусок кольца к подготовленному месту по всей длине, после чего вынимают медную вставку из канавки и зачищают шов. Если длина отломанной части больше 1/3 окружности посадочного места, новую часть приваривают способом «вразброс». Допускается приварка биметаллическими электродами.

Трещины в блоках цилиндров обычно заваривают электродами ЦЧ-4 или проволокой Св-08.

На наружной поверхности водяной рубашки трещины можно заделывать заплатами, приклеивая их клеем БФ-2 или клеями на основе эпоксидных смол.

Контроль . Блок цилиндров — основная базовая деталь, на которой в строго определенном положении (координации) монтируют все узлы и механизмы двигателя. Жесткость и прочность блока цилиндров обусловливает нормальное взаимодействие деталей и узлов двигателя. Поэтому после ремонта необходимо проверять коробление и износ опорных и установочных (базисных) поверхностей блока на поверочной плите при помощи индикаторных приспособлений и щупа.

Ось постелей под коренные подшипники должна быть параллельна верхней плоскости и перпендикулярна торцовым плоскостям блока.

Оси цилиндров должны быть перпендикулярными к оси коленчатого вала и быть с нею в одной плоскости.

После ремонта блоки цилиндров подвергают гидравлическому испытанию на герметичность под давлением воды до 0,4 МПа в течение 5 мин. При этом течь воды и «потение» стенок блока не допускаются.

Открытый урок «Техническое обслуживание механизмов двигателя»

Открытый урок «Техническое обслуживание механизмов двигателя»

Просмотр содержимого документа

«Открытый урок «Техническое обслуживание механизмов двигателя»»

Муниципальная автономная организация

дополнительного образования и профессионального обучения «Ленинградский учебный центр» станицы Ленинградской муниципального образования Ленинградский район

Тема: «ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

мастер производственного обучения

Рощенков Виктор Николаевич

Тема урока: «Техническое обслуживание механизмов двигателя».

Эпиграф: “Знания агрессивны, пополняясь и совершенствуясь, они вызывают цепные реакции поиска новых знаний

Тип урока: Урок обобщения и систематизации знаний

А) обучающая: обобщение, систематизация, закрепление знаний по теме «Техническое обслуживание двигателя», углубленное раскрытие узловых вопросов темы;

Б) развивающая: развитие творческого и логического мышления, умения применять знания в практической деятельности и аргументировано отстаивать свое мнение;

В) воспитательная: воспитание чувства ответственности за результаты коллективного труда, взаимоподдержку.

Г) методическая: раскрытие активных форм и методов обучения в структуре комбинированного урока

Физика. Тема: «Двигатели внутреннего сгорания».

Материаловедение: Тема «Металлы и сплавы»

Используемые образовательные технологии: профориентационная, здоровьесбережения, проектного обучения, ИКТ.

— видеоролики по теме «Устройство автомобиля», «Компьютерная диагностика автомобиля» (ПРИЛОЖЕНИЕ 6)

Проверка готовности учащихся к уроку.

Мотивация обучения. Цель и задачи урока

Задачей слесаря по ремонту автомобиля является не только ремонт автомобиля после поломки. Гораздо важнее недопустить поломки. Сегодня мы подводим итоги изучения темы: «Техническое обслуживание механизмов двигателя». Вы расскажете о том, что узнали по этой теме. При подготовке к уроку вы разбились на группы и каждая группа представит свой раздел темы. На основе своих знаний вы попробуете решить практические задачи.

В конце урока мы узнаем о новых направлениях в диагностике механизмов и деталей двигателя.

Запишите, пожалуйста, номер урока и его тему: «Техническое обслуживание механизмов двигателя».

Актуализация и обобщение знаний

Проверка домашнего задания (с демонстрацией электронной презентации на экране телевизора):

Группа 1. Устройство механизмов двигателя

1.Общее устройство и принцип работы двигателя

Двигатель внутреннего сгорания – преобразует энергию расширяющихся газов в механическую работу.

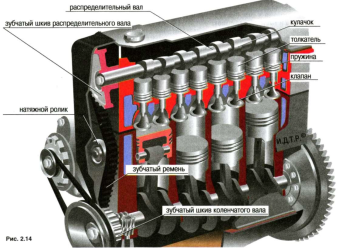

Карбюраторный двигатель состоит их двух механизмов: кривошипно-шатунного и газораспределительного,

и четырех систем: системы охлаждения, системы смазки, системы

Рабочий цикл 4-х тактного карбюраторного двигателя происходит за 2 оборота коленчатого вала:

1 такт: впуск горючей смеси: впускной клапан открыт, поршень идет вниз

2 такт: сжатие рабочей смеси : поршень идет вверх, клапана закрыты

3 такт: рабочий ход – газы давят на поршень и он проворачивает коленчатый вал, клапана закрыты

4 такт: выпуск отработавших газов: выпускной клапан открыт, поршень идет вверх

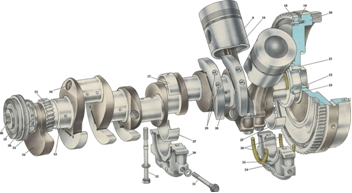

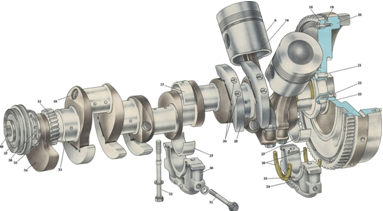

2. Назначение и детали кривошипно-шатунного механизма (КШМ)

Назначение КШМ : преобразует прямолинейное возвратно-поступательное движение поршня во вращательное движение Кв.

неподвижные: блок цилиндров, головка блока, крышка блока распределительных колес, поддон

подвижные: поршень с кольцами и поршневым пальцем, шатун, коленчатый вал, маховик.

Подшипники коленвала – сталеалюминевые вкладыши

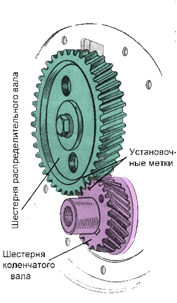

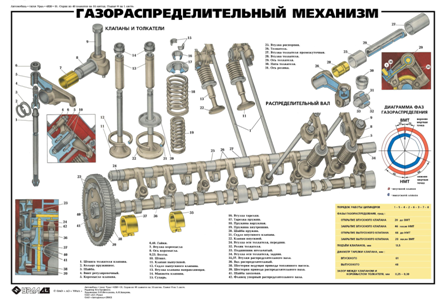

3.Назначение и виды ГРМ. Привод.

Назначение ГРМ: служит для открытия и закрытия клапанов, обеспечивая: впуск горючей смеси, выпуск отработавших газов и надежную изоляцию камеры сгорания на 2 и 3 тактах.

Клапана заставляет открыться в нужный момент кулачек распределительного вала, который получает вращение от коленвала через шестерни. На шестерне распредвала зубьев в 2 раза меньше, поэтому распредвал за рабочий цикл делает один оборот. При сборке шестерни собираются по специальным меткам.

Шестерни распредвала — втулки из антифрикционного сплава

В зависимости от расположения распредвала механизмы газораспределения могут быть:

с нижним расположением распредвала – в блоке цилиндров

и с верхним расположением распредвала – в головке блока

4. ГРМ с нижним расположением распредвала

Основные детали механизма газораспределения с нижним расположением распредвала: распределительный вал, зубчатые колеса Рв и Кв, толкатель, штанги, коромысло, ось коромысел, клапана, направляющие клапанов.

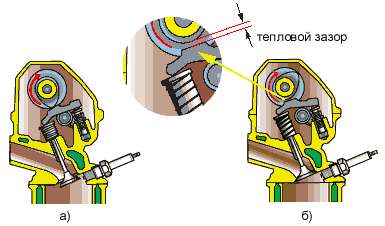

5. ГРМ с верхним расположением распредвала. Тепловой зазор

При верхнем расположении Рв отсутствуют штанги и толкатели.

Чтобы клапана открывались в нужный момент, при сборке зубчатые колеса распределительного и коленчатого вала собираются по специальным меткам.

Для компенсации теплового расширения деталей выставляется тепловой зазор между коромыслом и кулачком или коромыслом и стержнем клапана при нижнем расположении.

В зависимости от модели автомобиля он может быть от 0,15 до 0,45 мм.

Группа 2. Понятие о техническом обслуживании

1.Цель и виды технического обслуживания.

Техническое обслуживание (ТО) профилактическое мероприятие, которое проводится в плановом порядке через определенную длительность пробега или срок работы подвижного состава поезда с целью поддержания работоспособности а/м при наименьшем изнашивании сопряженных деталей для предупреждения внезапных отказов в работе отдельных сборочных единиц.

Виды ТО: ежедневное обслуживание, ТО-1, ТО-2, сезонное обслуживание. Перед техническим обслуживанием проводится диагностирование

2. Диагностирование. Виды.

Диагностирование — это определение технического состояния а/м без разборки.

Способы диагностирования: стенды, передвижные станции, датчики и приборы на панели а/м.

Д1— общее – проводится перед ТО-1-определяют состояние агрегатов и узлов, обеспечивающих безопасность и пригодность к эксплуатации.

Д-2—углубленное — проводят перед ТО-2 – оценивается техническое состояние агрегатов, узлов и систем, уточняется объем работ ТО-2 и потребность в ремонте.

3. Периодичность проведения ТО

В зависимости от срока работы подвижного состава проводят:

ежедневное (ЕО) и сезонное (СО) обслуживание

Ежедневное обслуживание проводится перед выездом автомобиля и после работы и включает уборочно-моечные, контрольно-обзорные и заправочные работы.

Сезонное обслуживание проводится 2 раза в год и является подготовкой подвижного состава к летнему и зимнему периодам и совмещается обычно с ТО-1 или ТО-2

4.Периодичность ТО-1 и ТО-2

ТО-1 и ТО-2 проводят в зависимости от пробега автомобиля

Периодичность: через 3 ТО-1 — проводят ТО-2

В ТО-1 и ТО-2 входят контрольно-диагностические, крепежные, регулировочные, смазочные и другие работы, направленные на предупреждение и выявление неполадок, снижения интенсивности износа деталей и предупреждающие отказы до очередного ТО.

Отличаются тем, что при ТО-1 работы производятся без разборки основных приборов и агрегатов, а при ТО-2 с разборкой – более углубленные.

Прицепы и полуприцепы

и автобусы на базе г/а

Неполадки механизмов двигателя. Регламентные работы при ТО

1.Диагностирование механизмов двигателя

Неполадки или износ деталей механизмов двигателя приводят к потере мощности, повышенному расходу горючесмазочных материалов и сказываются на работе всех остальных систем двигателя. Поэтому необходимо систематически проверять их техническое состояние.

Диагностирование механизмов двигателя проводят:

— методом прослушивания в характерных точках

— проверкой давления в цилиндрах в конце такта сжатия

— по утечке воздуха из цилиндров

— объему газов, прорывающихся в картер

— по внешним признакам — цвету отработавших газов, появлению дыма, потере мощности, неравномерности нагрева патрубков в процессе прогревания и т.д.

2.Основные неисправности КШМ

1. Износ поршневых колец, поршней и гильз цилиндров, коренных и шатунных подшипников и шеек коленчатого вала, поршневых пальцев, отверстий в бобышках или бронзовых втулок верхней головки шатуна.

2. Повреждения прокладок головок блока цилиндров.

3. Ослабление крепления головки блока, поддона картера, постели распределительного вала.

3.Основные неисправности ГРМ:

1. Стук клапанов в следствие увеличения теплового зазора.

2. Неплотное прилегание клапанов к седлам из-за уменьшения или отсутствия теплового зазора, потеря упругости или поломка пружин клапанов.

3. Шум в приводе РВ в результате износа звездочек и цепи или вытягивания цепи.

4.Регламентные работы, выполняемые при ТО КШМ и ГРМ.

При ежедневном обслуживании двигатель очищают от внешних загрязнений и прослушивают при разных режимах.

При ТО-1 проверяют крепление головки блока и постели распредвала, герметичность соединения головки и поддона картера и уплотнения коленчатого вала

При ТО-2 дополнительно к работам ТО-1 подтягивают крепления поддона картера и головки цилиндров, регулируют тепловые зазоры клапанов и натяжение цепи привода распределительного вала.

При сезонном обслуживании промывка внутренних поверхностей блока, поддона, перед зимним сезоном двигатель утепляют.

4 группа. Проведение работ при ТО механизмов двигателя

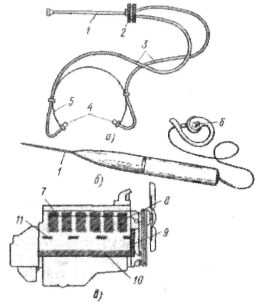

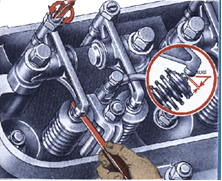

1.Прослушивание стука двигателя производится на прогретом двигателе с помощью стетоскопа.

Его наконечником прикасаются к различным местам двигателя и по стуку определяют вид неполадок.

Например: в разъеме блока и головки можно услышать стук клапанов об днище поршня.

На уровне разъема картера — можно услышать неполадки коренных подшипников (вкладышей),

В зоне вращения кривошипов слушают неполадки шатунных

Режим работы Двигателя

выше плоскости разъема

уменьшении частоты вращения Кв сразу после пуска холодного двигателя.

сильный, глухой, низкого тона звук,

в плоскости разъема

при резком изменении|смене| частоты вращения коленного вала|.

более резок и звонкий

с|в сравнении с|о стуком коренных

в зоне вращения

при резком изменении|смене| частоты вращения коленчатого вала|.

во время выключения|выключающий| зажигания|зажигания| или форсунки в этом цилиндре

в 4 зоне| расположения

и нижнему положениям

во время изменения частоты вращения коленчатого вала| двигателя

подшипников и т.д.

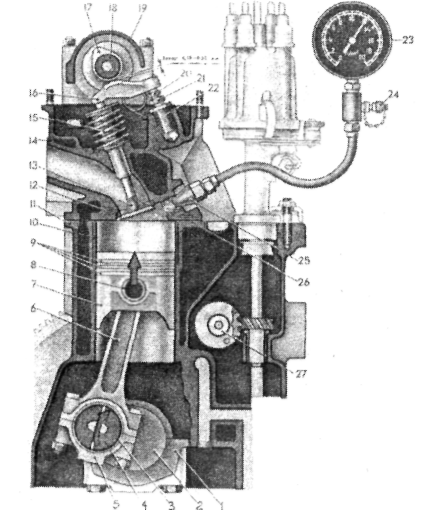

Компрессия – это давление в цилиндре в конце такта сжатия. Определяется компрессометром. Перед проверкой двигатель прогревают, потом выкручивают свечи зажигания из всех цилиндров и плотно вставляют резиновый конусный наконечник компрессометра в свечное отверстие цилиндра. Затем проворачивают коленчатый вал стартером, создав частоту вращения 200-| 300 об/мин.

|Нормальная величина компрессии прогретого двигателя должна превышать степень сжатия и находиться в пределах 10-12 кгс/см

3. Проверка герметичности цилиндров

Для проверки герметичности цилиндров в цилиндры двигателя подают сжатый (до 2-3 кгс/см2) воздух от стационарного компрессора через свечное отверстие (при закрытых клапанах). Если:

— воздух выходит через карбюратор или глушитель — клапаны неплотно прилегают к седлам;

— воздух выходит из картера через маслозаливную горловину — изношена цилиндропоршневая группа;

— воздух проходит в соседний цилиндр или в рубашку охлаждения — повреждена прокладка между головкой и блоком цилиндров.

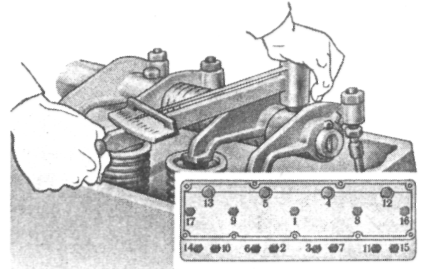

4.Крепежные работы при ТО КШМ и ГРМ

В крепежные работы входит затягивание гаек (болтов) крепления головок цилиндров и постелей РВ

Подтягивание производят: в чугунном Дв — на прогретом двигателе, в алюминиевом — на холодном. Подтяжки делают динамометричним ключом.

На двигателе ЗИЛ-130 затягивания болтов крепления проводится при холодном Дв с моментом затягивания (7-9 кг). Запрещается делать подтяжку болтов при температуре двигателя ниже 0°С|. |

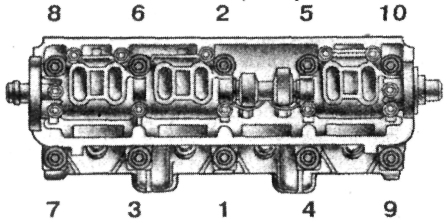

На рисунке показан порядок затягивания болтов постели распределительного вала в головке блока двигателей ВАЗ

5.Регулировка тепловых зазоров клапанов

Производится при ТО-2 помощи набора плоских щупов на холодном двигателе. Клапана по очереди выставляются в верхнюю мертвую точку. Отпускают контргайку клапана и вращают регулировочный винт. Щуп должен выходить с небольшим натягом. Удерживая винт, затягивают контргайку и снова проверяют зазор. На разных моделях он должен быть от 0,15 до 0,45 м

4.1. Применение полученных знаний (работа в малых группах)

Постановка проблемных вопросов (ПРИЛОЖЕНИЕ 1):

Клиент обратился на СТО с жалобой на повышенный расход смазочного материала и большую дымность выпуска отработавших газов двигателя. Является ли это следствием неправильной работы механизмов двигателя? Если да, то назовите причину и методы устранения неисправностей?

— износ и поломка поршневих колец, потеря ими упругости

— износ канавок под поршневые кольца

— износ и повреждение гильз цилиндров

— подсос смазочного материала через зазоры между стержнями клапанов и направл. втулками

— нарушение уплотнений Кв

Клиент обратился на СТО с жалобой на стуки в двигателе. Является ли это следствием неправильной работы механизмов двигателя? Назовите причины и методы устранения неисправностей?

— поломка клапанних пружин и заедание клапанов

— задиры поверхностей гильз и поршней

— увеличенные зазоры между стержнями клапанов и носками коромысел

— износ поршневих пальцев, отверстий для них в бобышках поршней и во втулках верхних головок шатунов

— износ шатунных и коренных подшипников

Клиент при проведении ежедневного обслуживания обнаружил появление пузырьков воздуха в горловине радиатора..В чем причина? Назовите методы устранения неисправности?

— износ колец, потеря ими упругости, их закоксование или поломка, износ головки и блока цилиндров или стенок поршневых канавок, потеря герметичности клапанов или прокладки головки цилиндров

Клиент обратился на СТО с жалобой на падение мощности двигателя. Является ли это следствием неправильной работы механизмов двигателя? Если да, то назовите причину и методы устранения неисправностей?

— падение компрессии в результате износа цилиндропоршневой группы (износ колец, канавок, цилиндров)

— неправильная регулировка ГРМ

— накопление нагара в камере сгорания

Презентации групп: Причины неисправностей и их устранение.

5. Подведение итогов урока

Комментирование работы учащихся, выставление оценок.

6. Домашнее задание: подготовиться к контрольной работе

1.Е.В.Михайловский, К.Б.Серебряков, Устройство автомобиля, Учебник для учащихся автотранспортных техникумов, Москва, Машиностроение, 1987. — 352 стр.

2. Ю.И.Боровских, Ю.В.Буралев, Устройство автомобилей, Практическое пособие, Москва, Высшая школа 1988.- 288 стр.

3. Ю.Г.Виноградов, К.С.Орлов, Материаловедение, Учебник для средн.проф.-техн.училищ, Москва, Высшая школа, 1983.- 256 стр.

4.С.И.Румянцев.А.Ф.Синельников. Техническое обслуживание и ремонт автомобилей. Учебник для средн.проф.-техн.училищ, Москва, Машиностроение, 1989.- 272 стр.