Уменьшение износа деталей машин

Для обеспечения надежной работы машин при их эксплуатации необходимо создать такие условия, при которых не происходил бы переход от нормальных условий трения к ненормальным, от нормальной работы к аварийной, от допустимого окислительного износа к другим видам износа, вызывающим разрушение поверхности деталей.

Эксплуатационным средством борьбы с механическим и моле- кулярно-механическим изнашиванием является применение смазочных материалов с противонагрузочными добавками поверхностно-активных веществ.

Для уменьшения изнашивания рабочего органа требуется соответствующий угол резания, отсутствие его перегрузки, а также очистка территории от крупных камней, пней и других препятствий, способствующих изнашиванию.

Рекламные предложения на основе ваших интересов:

Устранение теплового износа достигается уменьшением удельной работы трения, а следовательно, выделяющейся при трении теплоты. Это обеспечивается работой машины на оптимальных режимах, исключающих возможность перегрузок, а также введением в смазки добавок, препятствующих развитию процессов термического схватывания.

Для повышения надежности и долговечности деталей машин, помимо устранения недопустимых видов износа, необходимо стремиться также к максимальному уменьшению окислительного изнашивания.

Повышение износостойкости деталей за счет уменьшения окислительного износа достигается увеличением предела текучести и твердости трущихся поверхностей, а также применением химических воздействий; введением присадок в смазки.

Из приведенных выше способов устранения недопустимых видов износа следует, что оптимальный эксплуатационный режим работы машины является весьма важным фактором в достижении этой цели. Кроме того, необходимо своевременно устранять неисправности, возникшие в результате естественного износа, не допуская дальнейшего их развития, которое может привести к ускоренным износам.

Так, в период приработки сопряженных деталей, когда изнашивание особенно интенсивно, работу машины проводят при уменьшенной нагрузке и скоростях. При этом усиливают смазывание деталей, чтобы устранить их прогрев и удалить металлические частицы, появляющиеся в результате износа.

В течение периода обкатки и нормальной работы машины применяют топливо и смазку требуемого качества. Кроме того, обеспечивают непрерывное наблюдение и своевременное техническое обслуживание машин.

УМЕНЬШЕНИЕ ИЗНОСА ДЕТАЛЕЙ МАШИН ТЕХНОЛОГИЧЕСКИМИ МЕТОДАМИ

Авторы: В.Д. Екимова, И.Н. Стародубцев, А.Н. Головачёв

Источник: «МОЛОДАЯ НАУКА XXI ВЕКА»: сборник научных работ всеукраинской студенческой научно-технической конференции с международным участием 2012

В работе выполнен литературный обзор видов износа и путей его выявления. Проанализированы исследования в области влияния качества поверхности на эксплуатационные свойства деталей, возможности методов финишной обработки и термической обработки в обеспечении эксплуатационных свойств изделия машиностроения. Предложены рекомендации по повышению качества технологических систем на основе выполненного анализа.

Повышение износостойкости деталей машин осуществляется различными технологическими методами, но они бывают слишком продолжительными, энергоемкими, а также затрачивается масса рабочей силы. Применение композиционных покрытий из поверхностно-активных веществ в сочетании с вибрацией позволяет управлять физико- механическими свойствами контактирующих поверхностей, а также повышать производительность труда, снижать энергозатраты и улучшать качество продукции, делая её более конкурентоспособной на мировом рынке, что является актуальностью работы.

Изнашивание деталей, выполняющих различные функции, происходит неравномерно. Серьезные изменения происходят вследствие изнашивания силовой установки: резко уменьшается мощность двигателя, повышается расход топлива и смазочных материалов, увеличиваются потери на трение в механизмах силовой передачи [1].

Износ условно можно разделить на две основные группы: адгезионный и диффузионный износ. Адгезионный износ происходит в результате действия высоких локальных давлений, сваривания между собой шероховатостей поверхностей, последующей пластической деформации, возникающей при их относительном перемещении, разрушения локальных сцеплений шероховатостей, удаления или переноса металла [2].

Диффузионный износ происходит вследствие того, что при высоких температурах частицы инструментального материала проникают в стружку и обрабатываемую деталь. Это приводит к изменению химического состава и физико-механических свойств в поверхностных слоях инструмента и снижает его износостойкость.

Для обнаружения данных видов износа существуют эффективные методы определения нарушений сплошности в поверхностных слоях деталей (магнитная дефектоскопия); поиск нарушений путём излучения и принятия ультразвуковых колебаний, и дальнейшего их анализа (ультразвуковая дефектоскопия) и другие методы [3].

В зависимости от вида износа применяют различные методы упрочнения и восстановления деталей. Изношенные детали восстанавливают различными электролитическими способами. В производстве получили распространение хромирование, ожелезнение, никелирование, меднение и цинкование. Данные методы обладают высокой производительностью, не требуют больших материальных затрат (используются дешевые

электролиты), позволяют бороться с различными видами износа (коррозионно-механическим, механическим и др.)

Термическая обработка металлов и сплавов — процесс тепловой обработки металлических изделий, целью которого является изменение структуры и свойств в заданном направлении. Термической обработке подвергают полуфабрикаты (заготовки, поковки, штамповки и т. п.) для улучшения структуры, снижения твердости, улучшения обрабатываемости, и окончательно изготовленные детали и инструмент для придания им требуемых свойств [4].

Смазывание предназначено для снижения потерь мощности и сокращения скорости изнашивания соприкасающихся деталей. Помимо этого, устраняется заедание, поверхность деталей защищается от коррозии, повышается компрессия и создается определенная амортизация при ударных нагрузках за счет выдавливания смазочного материала из зазоров между деталями.

PVD-процесс применяют для создания на поверхности деталей, инструментов и оборудования функциональных покрытий — износостойких, коррозионностойких, эрозионностойких, антифрикционных, антизадирных, барьерных и т. д. С помощью PVD-процесса получают покрытия толщиной до 5 мкм, обычно после нанесения покрытия поверхность не требует дополнительной обработки.

Для повышения прочностных свойств детали используют легирование. К наиболее часто применяемым легирующим элементам относятся марганец, кремний, никель, молибден, вольфрам, ванадий, титан, ниобий и др. Основной эффект от легирования достигается в том случае, когда происходит изменение типа кристаллической решетки железа.

Лазерная наплавка порошковых материалов обеспечивает получение наплавленного слоя высокой степени однородности и качества без значительного термического влияния на нижележащие слои металла. Применяют порошки хрома, бора, никеля, кремния. После последующей шлифовки толщина наплавки может достигать 0,2-0,4 мм, повышается износостойкость наплавленного слоя в 2-3 раза.

Электронно-лучевая обработка поверхности производится мощным электронным пучком в вакуумной среде и имеет ряд преимуществ по сравнению с лазерной обработкой:

более высокий КПД, высокая мощность и меньшая стоимость. Износ уменьшается в 2-4 раза.

Методы детонационного и плазменного нанесения покрытия – газотермические методы, основанные на полном или частичном нагреве материала покрытия до состояния плавления и распылении его газовой струей. Особенность этих методов упрочнения – возможность наносить тугоплавкие материалы на металлическую подложку без значительного ее нагрева (не более 150 o С) [5].

Упрочнение поверхностных слоев методом диффузионного молекулярного армирования относится к нанотехнологическим методам.

Наблюдаемый эффект повышения прочности поверхностного слоя объясняется «армированием» материала поверхностного слоя цепочками атомов радикалов, прочность связей в которых до 5 раз превышает металлическую, а также барьерным действием внедренных радикалов на процесс образования и скольжения дислокаций, что препятствует накоплению дефектов и замедляет развитие усталости и разрушение материала.

Для получения наноструктурных покрытий используются:

катоды с легирующими добавками;

вращение подложки для получения многослойных покрытий с толщиной слоев менее 100 нм;

электрическое смещение подложки для ионной бомбардировки растущей пленки и нагрев подложки до относительно высокой температуры [6].

Износ пагубно влияет на процесс и результат работы машины и приводит к многочисленным поломкам. Изнашивание возникает под воздействием трения, нагрузок, условий работы и окружающей среды. Для каждого вида износа применяются определенные технологические методы борьбы с ним. Также мы можем продлевать службу механизмов путем термической обработки, методом гальванического покрытия, использованием смазочных материалов, применением PVD-процесса, легирования, методами лазерного, электронно-лучевого, плазменного и детонационного упрочнения, а также применяя нанотехнологии.

Некрасов С.С. Обработка материалов резанием: Учебник. / С.С. Некрасов. — М.: Агропромиздат, 1996. – 325 с.

Приборостроение и средства автоматизации контроля. / под ред. С. И. Фрейберга, М.: ВИНИТИ, 1961. – 250 с.

Дефектоскопия металлов / под ред. Д. С. Шрайбера, М.: Машиностроение, 1959 — 185 с.

Новиков И.И. Теория термической обработки металлов. / И. И. Новиков, М.: Металлургия ,1978. — 420 с.

Елагина О.Ю. Технологические методы повышения износостойкости деталей машин. / О.Ю. Елагина, М: Логос, 2009. — 488 с.

Виды и причины износа деталей.

Износ деталей в ходе эксплуатации — процесс естественный. Сложные условия работы ТПС вызывают ускоренное появление у его деталей износов различного вида, которые приводят к изменению геометрических параметров деталей, увеличению между ними зазоров, появлению местных вырывов металла, изменению его поверхностной или внутренней структуры. Наиболее характерны износ от сил трения (механический), а также термический, электроэрозионный и коррозионный износы. Отдельные детали могут одновременно подвергаться нескольким видам износа.

Механический износ может возникать вследствие молекулярного схватывания, а также проявляться в виде окислительного, теплового, абразивного и осповидного износов.

1. Абразивный износ — это результат срезания металла попавшими на его поверхность твердыми частицами. Он характерен для смазываемых, но не защищенных от внешних воздействий поверхностей.

2. Тепловой износ происходит при трении скольжения с большими скоростями и высоком давлении. При таких условиях в поверхностных слоях трущихся деталей быстро повышается температура, происходят схватывание и отрыв частиц металла с меньшей прочностью.

3. Молекулярное схватывание происходит при трении скольжения с малыми скоростями или при давлении, превышающем предел текучести. Такие условия возникают в опорах кузовов и деталях межтележечного сочленения, хвостовиков автосцепного устройства.

4. Осповидный износ возникает при трении качения и напряжениях, превышающих предел текучести металла и вызывающих усталостные повреждения. Такой износ характерен, например, для поверхностей роликов и колец подшипников.

5. Окислительный износ появляется в результате разрушения окислов металла на поверхностях двух взаимно перемещающихся деталей, особенно в условиях переменных нагрузок.

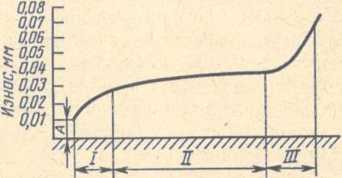

С увеличением продолжительности работы деталей их износ возрастает непрерывно, но с различной интенсивностью (рис. 1.1). В зоне I происходит приработка поверхностей, и износ растет быстро. После приработки рост износа замедляется (зона II — нормальной эксплуатации). В конце зоны II наступает предельный износ, который при дальнейшей эксплуатации резко возрастает (зона III), что недопустимо. В целях продления срока службы деталей следует максимально облегчать условия их работы в период приработки, применяя качественную смазку и часто ее заменяя.

Рис. 1.1. Зависимость механического износа деталей от продолжительности их работы

Термический износ возникает в результате превышения допустимой для данной детали температуры. При этом снижается механическая прочность токоведущих элементов, отжигается медь, выплавляется олово, обгорает изоляция проводов. Повышение температуры сверх допустимых значений вредно сказывается на диэлектрических свойствах изоляции. Снижение диэлектрических свойств изоляции (ее старение) объясняется изменением молекулярной структуры изоляционного материала в результате часто повторяющихся или длительных воздействий на него высоких температур. Снижение механической прочности токоведущих частей обусловлено тем, что повышение температуры в контактных соединениях ускоряет процесс окисления их рабочих поверхностей. Переходное сопротивление в местах контакта при этом повышается, возрастает проходящий через контакт ток, что, в свою очередь, приводит к более интенсивному возрастанию температуры и, как следствие, к еще большей активности процесса окисления. Кроме того, повышенные температуры могут вызвать появление сколов, трещин и обгорание глазури на поверхностях из керамических материалов.

Электроэрозионный износ обусловлен уносом металла с рабочей поверхности электрической дугой, возникающей в момент разрыва находящихся под током контактов. Мощность и продолжительность этой дуги зависят в первую очередь от значений разрываемого тока, разности потенциалов между контактами в начале и в конце процесса, типа и состояния дугогасительных устройств. Этому виду износа подвержены коллекторы электрических машин, контактные провода и полозы токоприемников, контакты ряда аппаратов защиты силовых цепей и др.

Коррозионный износ возникает в результате коррозии металлических (в основном стальных) деталей. Этот процесс ускоряется с увеличением влажности и агрессивности внешней среды. У таких металлов как медь и алюминий образующаяся пленка окислов хотя непосредственно не вызывает износа, но приводит к снижению электрической проводимости, что активизирует окислительный процесс и развитие электроэрозии.

Методы снижения износов. Износ деталей и узлов может быть снижен конструкторскими, технологическими и эксплуатационными методами.

Конструкторские методы снижения износов имеют два основных направления. Первое из них — замена быстроизнашивающихся узлов или деталей узлами или деталями иной конструкции, обеспечивающей их работу с меньшим износом, например, внедрение новых опор кузова или буксовых поводков с резиновыми шарнирными узлами, не требующими смазки, замена подшипников скольжения в буксах колесных пар на подшипники качения, внедрение резинокордовых муфт тягового привода электропоездов, применение в силовых аппаратах двух пар контактов или шунтирование их высокоомным резистором для снижения плотности тока и т.д. Второе направление характеризуется применением материалов, снижающих механические усилия, например, резиновых прокладок, прокладок и втулок из полимерных материалов. Снизить износ можно также повышением прочности деталей путем дополнительной обработки их поверхностей (накатка, закаливание и др.), применением износостойких материалов (например, марганцовистой стали, коллекторной меди с присадками кадмия и серебра), покрытием металлов полимерными пленками, а изоляционных материалов — термореактивными пленками.

Технологические методы снижения износа сводятся к повышению точности обработки поверхностей деталей, применению накатки поверхностей роликами, наклепа дробью, цементации, нитроцементации и др., внедрению более жестких норм допусков на основные размеры и на отклонения характеристик машин и аппаратов от паспортных данных, совершенствованию системы контроля за состоянием деталей и узлов.

Эксплуатационные методы, как и конструкторские, имеют два направления. Первое — обеспечение рациональных режимов вождения поездов, снижающих вероятность возникновения повышенных износов. При ведении поезда следует избегать резких изменений тяговых и тормозных усилий, не допускать боксования, резких бросков тока или длительного протекания тока, близкого к предельному.

Второе направление — улучшение качества смазочных материалов, правильное их применение и хранение. Смазку следует наносить предварительно очищенными от грязи и протертыми лопаточками, масленками, гидропультами, нагнетателями, протирку выполнять концами, смоченными керосином. Смазываемые поверхности должны быть очищены от грязи, старой краски и ржавчины. Смешивать смазки и масла разных сортов запрещается. Хранить смазочные материалы надо в закрытых сосудах.

Повреждения деталей. В отличие от износа — явления неизбежного, но контролируемого и предсказуемого — повреждение является непредсказуемым, но его можно избежать.

Механические повреждения могут возникать в результате отклонений от установленной технологии изготовления и обработки деталей, неправильного монтажа, слабого их закрепления. Причинами повреждений могут быть наличие на деталях задиров и рисок, попадание в узлы посторонних предметов, скрытые раковины в материале деталей, местные перенапряжения в них.

Повреждения в электрических цепях возникают чаще всего от токовых перегрузок. Они вызывают пересыхание изоляции и чрезмерный нагрев мест со единения, загрязнение или увлажнение поверхности изоляции, нарушение надежности контактного соединения, перенапряжения в отдельных точках электрической цепи и нарушение прочности проводов, кабелей, их наконечников и изоляторов.

Возникновение повреждений предупреждают проведением планово-предупредительного технического обслуживания и ремонта в соответствующие сроки, совершенствованием методов ремонта и эксплуатации ТПС, улучшением конструкций деталей и узлов.