Укладка коленчатого вала при сборке двигателя

Перед сборкой все масляные каналы блока цилиндров и коленчатого вала промывают на специальной установке или при помощи приспособлений горячим раствором (80…85 °С) препарата МС-8 концентрацией 10 г/л. Когда нет специальных установок и приспособлений, масляные каналы прочищают и промывают керосином при помощи ерша Yt продувают сжатым воздухом.

Сборка блока цилиндров. Сначала устанавливают на блок все недостающие шпильки и штифты. Высота их должна соответствовать техническим условиям, неперпендикулярность относительно привалочных поверхностей — не более 0,5 мм. Не разрешается устанавливать шпильки с прослабленной резьбой или с поврежденной. Перед завертыванием резьбу шпилек смазывают белилами или суриком. Запрессовывают штифты молотком с медным бойком, высоту их проверяют шаблоном или штангенглубиномером.

Затем устанавливают палец промежуточной шестерни, недостающие направляющие втулки и запрессовывают необходимые заглушки.

Рекламные предложения на основе ваших интересов:

После этого проверяют правильность комплектования крышек по постелям блока.

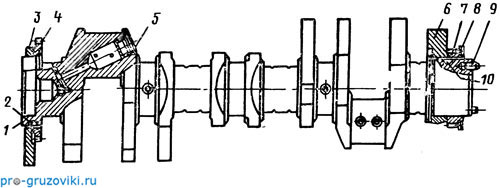

Сборка и укладка коленчатого вала. Проверяют, установлены ли сепарирующие трубки в полостях шатунных шеек; если нет, устанавливают.

Завертывают и шплинтуют заглушки. Выступание заглушек и шплинтов за плоскость щеки не допускается.

Запрессовывают установочные штифты во фланец коленчатого вала.

Нагревают в масле до температуры 110…130 °С шестерню или блок шестерен и напрессовывают на передний конец вала до упора меткой наружу.

Проверяют правильность комплектования коленчатого вала вкладышами: они должны быть подобраны в соответствии с маркировкой, нанесенной на площадке коленчатого вала, или в соответствии с ремонтным размером шеек коленчатого вала. Отвертывают гайки и снимают крышки коренных подшипников. Протирают вкладыши и гнезда подшипников, смазывают постели блока и поверхности крышек краской и устанавливают вкладыши в соответствии с порядковым номером коренного подшипника и условной маркировкой верхних и нижних вкладышей. Обычно во вкладышах, устанавливаемых в постель блока, предусмотрено отверстие для смазки, которое должно совпадать с масляным каналом в блоке, а во вкладышах, устанавливаемых в крышку, отверстий нет. Качание вкладышей в гнездах или зависание их на фиксирующих выступах не допускается.

Устанавливают упорные полукольца (если они имеются в конструкции), ставят крышки на место и затягивают их гайками с номинальным моментом затяжки, равным для двигателей СМД -14, например, 200…220 Н -м.

Подшипники затягивают в такой последовательности: 3, 1, 5, 2 и 4 опоры. Индикаторным нутромером измеряют внутренний размер вкладышей: он должен быть равен номинальному размеру установленных вкладышей. Конусность допускается не более 0,02, а овальность в плоскости разъема вкладышей — в пределах 0,02…0,03 мм. Нормальный зазор между шейкой вала и вкладышами для большинства двигателей равен 0,10…0,16 мм. Его определяют как разность между измеренным отверстием вкладышей, затянутых в блоке, и шейкой вала.

Затем снимают крышки и проверяют по краске прилегаемость вкладышей к постели блока и крышке; она должна быть не менее 85%.

После этого устанавливают вкладыши на место, протирают и обильно смазывают их маслом. Смазывают также шейки коленчатого вала, укладывают его в блок и повертывают на один-два оборота.

Устанавливают по своим местам крышки и затягивают гайки с нормальным усилием.

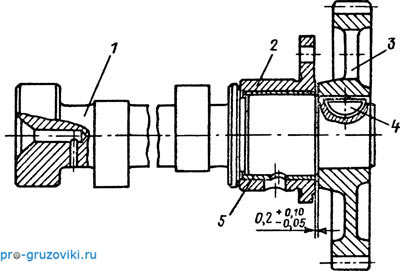

Вал должен свободно вращаться от усилия руки за штифт фланца. Нормальный осевой зазор вала составляет 0,2…0,4 мм, допускаемый — 0,5 мм. Гайки или болты коренных подшипников шплинтуют замковыми шайбами или проволокой.

Укладка коленчатого вала

Процесс общей сборки дизелей начинают с укладки коленчатого вала . После установки и закрепления на стенде ( см. рис. 5 ) верхний картер дизеля повертывают на 180°. Затем снимают крышки коренных подшипников, осматривают и промывают в бензине вкладыши. Постели картера и крышки подшипников протирают замшевой салфеткой. Проверенные вкладыши укладывают в свои постели согласно маркировке и смазывают маслом. Порядковый номер вкладышей должен быть обращен в сторону передачи с левой стороны дизеля. Порядковый номер 8-го вкладыша обращают к носку картера. На четыре крайние силовые шпильки, чтобы избежать повреждения шеек вала, надевают предохранительные колпачки.

С помощью захвата вал снимают с подставки и тщательно протирают замшей коренные шейки. Одновременно проверяют совпадение номеров картера, вала, шестерни и установочного кольца.

Затем коленчатый вал в сборе с шатунами укладывают на вкладыши картера, при этом проверяют зазор между выточкой картера и упорным подшипником, равный 0,16—0,60 мм.

Суммарное осевое перемещение коленчатого вала в картере должно быть 0,26—0,90 мм (осевой зазор между подшипником и буртиком вала равен 0,1—0,3 мм).

|

|