Агрегатно-участковый метод организации технического обслуживания и ремонта автомобилей в автохозяйствах

За последние годы на автотранспорте получила распространение новая форма организации производства и труда — агрегатно-участковый метод организации технического обслуживания и текущего ремонта автомобилей.

При этом методе в автохозяйстве организуют производственные участки, на которые возлагаются все работы по техническому обслуживанию и ремонту подвижного состава. При этом каждый производственный участок выполняет работы по одному или нескольким агрегатам и механизмам автомобиля во всех видах воздействия (ТО-1, ТО-2 и TP). Так, например, рабочие производственного участка, выполняющие работы по двигателю, производят их на постах технического обслуживания (ТО-1 и ТО-2), на постах текущего ремонта и отделении ремонта двигателей агрегатного цеха.

Производственные участки, специализирующиеся на обслуживании и ремонте определенных агрегатов, механизмов и систем автомобиля, считаются основными, а специализирующиеся по видам работ (жестяницким, сварочным, медницким, кузнечным, слесарно-механическим и др.), обслуживающие основные участки, — вспомогательными.

Для крупных и средних автохозяйств организуют восемь производственных участков с соответствующим распределением работ между ними.

| № производственного участка | Наименование и виды работ |

| 1 | Техническое обслуживание и ремонт двигателей |

| 2 | Техническое обслуживание и ремонт сцеплений, коробок передач, ручного тормоза, карданной передачи, редуктора, самосвального механизма |

| 3 | Техническое обслуживание и ремонт переднего моста, рулевого управления, заднего моста, тормозной системы, подвески автомобиля |

| 4 | Техническое обслуживание и ремонт систем электрооборудования и питания |

| 5 | Техническое обслуживание и ремонт рамы, кузова, кабины, оперения и облицовки. Медницкие, жестяницкие, сварочные, кузнечные, термические и кузовные работы |

| 6 | Техническое обслуживание и ремонт шин |

| 7 | Слесарно-механические работы |

| 8 | Моечно-уборочные работы |

При незначительном среднесуточном пробеге и малом количестве автомобилей в автохозяйстве, определяющих малый объем работ производственных участков и недоиспользование на них рабочих, количество производственных участков за счет их объединения может быть сокращено до четырех.

В этом случае объединяются I и II участки, III и VI и V и VII. Моечно-уборочные работы в самостоятельный производственный участок не выделяются. Данный вид обслуживания выполняется водителями.

Работы, закрепленные за основными производственными участками, выполняются на постах технического обслуживания и ремонта автомобилей.

При выполнении технического обслуживания на поточных линиях его организуют в самостоятельный участок (например, ЕО и ТО-1) или закрепляют за соответствующими производственными участками специализированные посты линии или рабочие места, если возможна их полная загрузка.

При данной организации производства технического обслуживания и ремонта повышается ответственность исполнителей, а значит, и качество работы и надежность автомобилей.

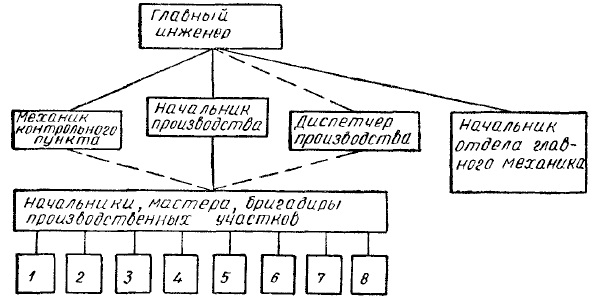

Рис. Схема управления производством при агрегатно-участковом методе технического обслуживания и ремонта

Управление производством технического обслуживания и текущего ремонта автомобилей в автохозяйствах при агрегатно-участковом методе осуществляется по схеме.

В соответствии с данной схемой главный инженер осуществляет общее руководство производством. Начальник производства организует производство и эффективный его учет. На него возлагаются мероприятия, направленные на повышение качества технического обслуживания и ремонта подвижного состава, снижение простоев автомобилей в текущих ремонтах, снижение стоимости технического обслуживания и ремонта и др.

Диспетчер производства осуществляет оперативное руководство всеми работами на постах технического обслуживания и ремонта автомобилей и отвечает за своевременную подготовку автомобиля к выпуску.

Механик контрольного пункта контролирует техническое состояние автомобилей как по возвращении с линии, так и при выпуске после технического обслуживания или ремонта. Начальник отдела главного механика (мастер, бригадир) обеспечивает ремонт оборудования, зданий и сооружений.

Производственный участок возглавляет и руководит им бригадир, мастер или начальник (в зависимости от назначения и объема работы участка). Руководитель организует работу участка, закрепляет рабочих по видам технического обслуживания и ремонта, перемещает рабочих с одного вида работ на другой, обеспечивает их неснижаемым фондом запасных частей, материалов и агрегатов и проводит мероприятия по повышению качества технического обслуживания и ремонта.

Организация текущего ремонта автомобилей

Занятие №60

1. Распределение работ по текущему ремонту на постовые и участковые (цеховые) работы.

2. Агрегатный и индивидуальный методы организации текущего ремонта. Их преимущества и недостатки, целесообразность применения.

1.Распределение работ по текущему ремонту на постовые и участковые (цеховые) работы.

Текущим ремонтом (ТР)-называется устранение отказов и неисправностей автомобиля в процессе его эксплуатации.

Организация текущего ремонта подвижного состава является одной из наиболее актуальных задач АТП. Простои автомобилей в ремонте и ожидании его очень высоки, вследствие чего до 25 % автомобильного парка ежедневно не выпускается на линию. Снижение качества ТР вследствие его слабой организации ведет к уменьшению межремонтных пробегов и, следовательно, к росту объема ТР.

Следовательно, важнейшей задачей организации ремонта является снижение времени простоя автомобилей в ТР и его ожидании. В обеспечении качества ТР особую роль играет установление прямой связи между результатами труда и заработной платой персонала. Кроме того дополнительным условием своевременного выполнения ТР является наличие на складах АТП фонда оборотных агрегатов, узлов и механизмов, а также необходимых материалов, деталей и приборов.

При агрегатном методеремонт автомобилей производится путем замены неисправных агрегатов исправными, ранее отремонтированными или новыми из оборотного фонда. Неисправные агрегаты после ремонта поступают в оборотный фонд. В том случае, когда неисправность агрегата, узла, механизма или детали целесообразнее устранить непосредственно на автомобиле в межсменное время (когда для производства ремонта достаточно межсменного времени), замены обычно не производят.

Агрегатный метод позволяет сократить время простоя автомобиля в ремонте, поскольку замена неисправных агрегатов и узлов на исправные, как правило, требует меньшего времени, чем демонтажно-монтажные работы, производимые без обезличивания агрегатов и узлов.

При агрегатном методе ремонта возможно, а часто и целесообразно ремонт агрегатов, механизмов, узлов и систем производить вне данной организации, в специализированных ремонтных организациях (или АТО).

При индивидуальном методеремонта агрегаты не обезличиваются. Снятые с автомобиля неисправные агрегаты (узлы) после восстановления ставят на тот же автомобиль. При этом время простоя автомобиля в ТР больше, чем при агрегатном методе. В этом случае ресурс агрегатов, узлов и деталей используется в большей мере, так как достигается лучшая соосность и подгонка в посадочных местах.

Организация производства в зонах ТР АТО возможна на основе двух методов: универсальных и специализированных постов.

Метод универсальных постовпредусматривает выполнение работ на одном посту бригадой ремонтных рабочих различных специальностей или рабочими-универсалами высокой квалификации.

Метод специализированных постовпредусматривает выполнение работ на нескольких, специализированных для выполнения определенного вида работ (по двигателю, трансмиссии и др.) постах. Универсальный пост ТР обычно представляет собой осмотровую канаву, оснащенную оборудованием, обеспечивающим выполнение любых работ ТР на автомобиле.

Каждый специализированный пост оснащается оборудованием в соответствии с характером выполняемых на нем работ. Специализация постов ТР позволяет максимально механизировать трудоемкие работы, снизить потребности в однотипном оборудовании, улучшить условия труда, использовать менее квалифицированных рабочих, повысить качество работ и производительность

Рабочие места для замены и ТР двигателей грузовых автомобилей, как правило, организуют на изолированных стандартных осмотровых тупиковых канавах. Специализированные рабочие посты для ТР двигателей могут быть двух типов: для снятия и установки двигателей и для ТР двигателей на автомобилях. Они различаются оснащением и числом одновременно работающих исполнителей.

Рабочий пост для ТР двигателей целесообразно размещать вблизи моторного (агрегатного) участка, рядом с участком комплектования, проверки и обкатки двигателей. Пост целесообразно оснастить диагностическим оборудованием для обеспечения контроля и регулировки после проведения работ ТР. Узлы и детали двигателя, снимаемые при текущем ремонте (головка блока, водяной насос, клапаны, пружины и т.д.), очищают и ремонтируют в моторном (агрегатном) участке.

Рабочие посты, специализированные по ремонту других агрегатов и систем, организуют аналогично универсальным постам, но со специализацией оборудования. Специфика ТР газовой аппаратуры требует создания специализированных постов и организации работы на них специальных ремонтных рабочих.

В числе специализированных постов создаются и оснащаются посты для производства ряда диагностических и регулировочных работ. Необходимость их организации вызвана применением при выполнении работ ТР специального диагностического оборудования. К таким постам, организуемым исходя из экономически соображений и повышения качества работ, относятся:

· посты диагностики и регулировки тормозов автомобилей, оборудованные роликовыми тормозными стендами;

· посты диагностики и регулирования углов установки колес автомобилей, оборудуемые оптическими стендами.

При организации технологических процессов на производственных участках учитывают следующие принципы:

1) специализация производственных участков производится по технологии работ (слесарные, кузнечные, сварочные, малярные и т.д.) и по группам агрегатов, узлов, деталей автомобиля (агрегатные, электротехнические, аккумуляторные и т.д.);

2) обеспечение коротких производственных связей между зоной ТР и каждым производственным участком (складами запасных частей, агрегатов и участками), которых стремятся добиться

при организации производственных участков;

3) обеспечение технологической последовательности операций

текущего ремонта автомобилей.

Организация работы в каждом производственном участке производится в соответствии с технологической последовательностью операций ТР. Принятая технологическая последовательность определяет выработку организационных и планировочных решений производственных участков по ТР автомобилей. Примеры решений далее представлены по участкам и отделениям.

Агрегатный участокпроизводит ремонт большинства агрегатов автомобиля (двигателя и его узлов, сцепления коробки передач, карданной передачи, заднего и переднего мостов, рулевого управления и др.), причем в основном заменой неисправных деталей (рис. 34.2).

1 — стеллаж для деталей; 2 — ларь для обтирочных материалов; J — станок для расточки тормозных барабанов; 4— радиально-сверл ильный станок; 5, 17— верстаки слесарные; 6— шкаф для приборов и инструментов; 7— стенд для ремонта коробки передач; 8— стенд для разборки и регулировкисцеплений; 9 — гидравлический пресс 40 т; 10 — стенд для ремонта редукторов задних мостов; 11 — стенд для ремонта передних и задних колес; 12 — стенд для клепки тормозных накладок; 13 — стеллаж для инструментов; 14 — настольный пресс 3 т; 15 — заточный станок; 16 — моечная ванна; 18 — стенд для ремонта карданных валов и рулевых механизмов: 19 — передвижная моечная ванна; 20 — заточный станок; 21 — вертикально-сверлильный станок; 22 — раковина для мытья рук; 23 — электрический рукосушитель; 24 — ларь для отходов

Такое распределение позволяет специализировать рабочих на ремонте двигателей как наиболее сложном агрегате.

Технологический процесс ремонта включает: мойку агрегата; подразборку в соответствии с объемом ремонта; мойку снятых деталей и их дефектовку; сортировку деталей и их комплектовку после ремонта; сборку и испытание агрегата. Разборочно-сборочные работы в агрегатном участке, как правило, проводят на специализированных стендах, обеспечивающих возможность подхода к ремонтируемому агрегату с разных сторон, а также поворот и наклон агрегата для удобства работы.

Электротехническое отделение. В электротехническом отделении проводят ремонт и контроль генераторов, стартеров, приборов зажигания, контрольно-измерительных приборов и другой аппаратуры. Разборка-сборка агрегатов электрооборудования проводится в основном на верстаках с применением универсального инструмента и специальных приспособлений. Ремонт деталей и узлов включает замену обмоток и изоляции, припайку проводов, слесарные работы.

Аккумуляторное отделение состоит из четырех зон: кислотной (по приготовлению электролита); зарядной; ремонтной (по ремонту и проверке батарей); аппаратной (для размещения аппаратуры для заряда батарей). В зависимости от размеров АТО указанные зоны размещают: в отдельных четырех помещениях; в двух помещениях, объединяя первую со второй и третью с четвертой зоной; в одном помещении, организуя работы первой и третьей зон в шкафах с индивидуальной вытяжной вентиляцией.

Слесарно-механический участок. В нем проводят восстановление и изготовление относительно простых деталей и сборку узлов в основном для зоны ТР и агрегатного участка.

В слесарно-механическом участке обрабатывают детали под ремонтные размеры, изготавливают крепежные и другие детали (болты, шпильки, втулки и др.), подготавливают детали к сварке и обрабатывают после сварки и т. п. В общей трудоемкости ТР слесарно-механические работы составляют 4. 12 %.

Медницкое отделение. Медницкие работы составляют примерно 2 % объема работ по ТР и предназначены для восстановления repметичности деталей, изготовленных в основном из цветных материалов. В нем производится ремонт радиаторов, топливных баков, трубок, бачков и восстановление других деталей пайкой.

Сварочно-жестяницкий участок.Сварочные работы предназначены для ликвидации трещин, разрывов, поломок, а также прикрепления кронштейнов, уголков и т. п. В АТП применяют электродуговую и газовую сварку. Работы газовой сварки обычно подразделяют на сварку деталей из толстолистовой стали и сварку тонколистовой стали кузовов (кабин), а также тонкостенных деталей. Электросваркой ремонтируют массивные детали (раму, кузов самосвала).

Карбюраторный участок. В крупных АТО работы по ремонту приборов системы питания могут выполняться в карбюраторном участке, g мелких организациях эти работы могут объединяться с электротехническими работами. Карбюраторный участок специализируется на проведении контроля, регулировки и ремонта карбюраторов, топливных насосов, фильтров и т.д. При наличии в АТО автомобилей, имеющих карбюраторные и дизельные двигатели, могут создаваться два территориально разделенных отделения.

Участок по ремонту газовой аппаратуры.Для ремонта газовой аппаратуры автомобиля создается специализированный участок. В нем проводятся контроль, регулировка и ремонт редукторов высокого и низкого давления, газовых и бензиновых клапанов, фильтров и другой газовой аппаратуры.

Обойный участок.В нем осуществляется ремонт и изготовление подушек, спинок, сидений и внутренней обивки кузовов, зимних чехлов на радиаторы и капоты двигателей, а также чехлов сидений и тентов.

Столярно-кузовной участок. В нем производится ремонт и изготовление кузовов грузовых автомобилей, деревянных частей кабины, оковки крюков и других деталей. Часто в этом участке проводят и арматурные работы (ремонт стеклоподъемников, дверных ручек, петель, замков и др.).

Кузнечный участок.В кузнечном участке проводят ремонт и изготовление деталей с применением нагрева (правка, горячая клепка, ковка деталей) и ремонт рессор. Основная доля работ связана с ремонтом рессор — заменой сломанных листов, рихтовкой (восстановление первоначальной формы) листов, имеющих пониженную упругость. Собранные рессоры испытывают нагрузкой. Кроме того, в кузнечном участке изготавливают различного вида стремянки, хомуты, кронштейны.

Шиномонтажный и шиноремонтный участки. В них (рис. 34.4) проводят демонтаж шин с колес, правку дисков и запорных колец окраску дисков, контроль и мелкий ремонт шин, вулканизацию камер, монтаж и балансировку колес

Малярный участок. Малярные работы являются завершающими при ремонте кузова автомобиля, поэтому в малярный участок (рис. 34.5) автомобили поступают после выполнения всех видов работ.

При организации работы в малярном участке наибольшее число рабочих мест создается для подготовки автомобиля к окраске. Окраска и сушка автомобилей производятся в специальных камерах.