Топливный фильтр для судовых двигателей

Главное меню

Судовые двигатели

В дизельных топливах согласно ГОСТ 4749—73 и ГОСТ 305—73 содержание загрязнений не должно превышать 0,05 %, т. е. механические примеси практически должны отсутствовать. Однако опыт эксплуатации дизелей показывает, что загрязнения топлива, находящегося в эксплуатации, составляют 400—600 г на 1 т. В среднем в примеси находится 60—70 % неорганических загрязнений (почвенная пыль, попадающая в топливо из воздуха, продукты коррозии емкостей и трубопроводов, продукты износа перекачивающих средств) и 30—40 % органических (асфальтосмолистые продукты окислительной полимеризации нестабильных компонентов топлива).

Неорганические загрязнения — основная причина абразивного износа прецизионных деталей топливной аппаратуры; органические загрязнения резко снижают срок службы фильтров, приводят к закоксовыванию распылителей. При нормальных условиях топливо обладает способностью связывать определенное количество воды (примерно 0,2 %) в растворенном виде. Конкретные технические требования к топливным фильтрам дизелей (табл. 5.10) изложены в ГОСТ 14146—79.

К новым фильтроматериалам относятся бумаги БФДТ, БТ-ЗП, БТ-5П, БТ-10П, БТ-15П (табл. 5.11).

Фильтры грубой очистки (табл. 5.12) задерживают частицы механических примесей размером более 0,04 мм.

Фильтры тонкой очистки задерживают механические примеси неорганического и органического происхождения размером более 16 мкм. Кроме того, фильтры грубой очистки не пропускают коллоидных загрязнений органического происхождения (продукты разложения нефтепродуктов — смолы и асфальтены), вследствие чего для предотвращения быстрого засорения фильтров при удалении мелких частиц размером 5—7 мм и менее необходима предварительная очистка топлив сепарированием.

Магнитные фильтры широко применяют для очистки от ферромагнитных частиц (размером от 0,5 до 5 мкм и более) механических примесей. Они отличаются от других очистителей наименьшим гидравлическим сопротивлением (не более 150 Па). Преимущества магнитных фильтров: небольшие габариты, сравнительно невысокая стоимость, непрерывность действия и простота обслуживания; недостаток — невозможность использования для очистки жидких топлив и масел от механических примесей органического и неорганического происхождения. Для средне- и высоковязких топлив рекомендуется комплекс средств очистки: фильтры грубой очистки, центробежный сепаратор, фильтры грубой очистки.

Метод гомогенизации топлива состоит в гидродинамическом возмущении топливной среды, в результате которого в среде возникают кавитационные зоны (рис. 5.34).

Захлопывание кавитационных каверн сопровождается локальными гидравлическими ударами (высокой мощности), разрушающими не только желеобразные сгущения, но и твердые агломераты. В результате топливо становится гомогенным, смолы равномерно распределяются в топливной среде, твердые частицы освобождаются от «смолистой шубы», а глобулы воды диспергируются. Такое топливо сепарируется и фильтруется с минимальными потерями горючей части. Гомогенизированное топливо обладает повышенной абразивностью, в связи с этим его необходимо пропускать через фильтры грубой очистки.

Наиболее перспективен новый метод очистки «Марисейв», разработанный японской фирмой «Санко Лайн К ° » для высокооборотный дизель средней мощности. В частности, в результате полного улавливания из низкосортного топлива взвешенного в нем асфальтового шлама (всех постоянных частиц размером более 5 мкм) с последующим диспергированием его ультразвуком в тонкие микрочастицы и возвратом в общую массу топлива обеспечивается 100 %-ное сжигание тяжелого топлива.

Топливный фильтр для судовых двигателей

Фильтры и фильтрационные установки судовых дизелей — часть 1

В дизельных топливах содержание загрязнений не должно превышать 0,05%, т.е. механические примеси практически должны отсутствовать. Однако опыт эксплуатации дизелей показывает, что загрязнения топлива, находящегося в эксплуатации, составляют 400-600 г на 1 т. В среднем в примеси находится 60

70% неорганических загрязнений (почвенная пыль, попадающая в топливо из воздуха, продукты коррозии емкостей и трубопроводов, продукты износа перекачивающих средств) и 30

40% органических (асфальто-смолистые продукты окислительной полимеризации нестабильных компонентов топлива). Для нормальной работы топливной аппаратуры размеры механических частиц в топливе должны быть меньше зазора в прецизионных парах насосов и форсунок

и поэтому не должны превышать 3-5 мкм. В связи с этим в систему очистки топлива устанавливают фильтры или специальные фильтрующие устройства.

Топливные фильтры служат для очистки топлива от механических примесей, засоряющих систему, и подразделяются на три типа:

♦ фильтры грубой (предварительной) очистки, устанавливаемые перед топливоподкачивающим насосом низкого давления (НД);

♦ фильтры тонкой очистки, устанавливаемые на пути от насоса НД к насосу ВД;

♦ щелевые фильтры ВД, устанавливаемые в непосредственной близости к форсунке или в самом корпусе форсунки.

В фильтрах тонкой очистки топливо очищают от механических примесей посредством пропускания через специальные фильтрующие материалы и через узкие щели, образованные сеткой, набором пластин и т.д. В качестве фильтрующих материалов применяют бумагу, хлопчатобумажную пряжу, фетр, особые поглощающие массы, пористые металлы.

Фильтр грубой очистки расположен перед насосом подачи топлива и предназначен для предварительной грубой очистки топлива от частиц, размером более 45 мкм (рис. 2.51). Крышка 7 фильтра прижата шпильками к корпусу 2 и уплотнена резиновым кольцом 10. Стержень 6 завертывается до упора в крышку, а пакет фильтрующих элементов 5, собранный на трехгранном стержне, прижимается к крышке гайкой 7 и шайбой 9, которая стопорится гранями стержня и предохраняет фильтрующие элементы от повреждения во время затяжки гайки 7. Гайка 7 стопорится шплинтом. Снизу в корпусе имеется резьбовая пробка 8 для слива отстоя.

Рис. 2.51. Конструкция фильтра грубой очистки топлива: 1

фильтрующий элемент; 6

шайба; 10 -резиновое кольцо

Топливо поступает в фильтр через нижнее отверстие в корпусе и, очищаясь (проходя через фильтрующие элементы), перетекает по каналам трехгранного стержня в канал крышки 1 и далее через верхнее отверстие в корпусе выходит из фильтра. Частицы размером более 45 мкм задерживаются

сетками пакета 5, оседая на их поверхностях, а также скапливаются в нижней части корпуса фильтра, где могут быть удалены через отверстие, закрытое пробкой 8.

Чтобы уменьшить гидравлическое сопротивление фильтра, особенно для вязких жидкостей, развивают его общую фильтрующую поверхность. Для уменьшения габаритов фильтрующий элемент изготавливают двухсторонним и набирают в общий корпус.

В фильтре этой конструкции отфильтрованная грязь остается с наружной стороны фильтрующего элемента. Для ее удаления фильтр необходимо отключить от системы, разобрать и промыть, что занимает относительно много времени. Чтобы не выводить систему из строя, устанавливают сдвоенный фильтр.

В пластинчато-щелевом фильтре (рис. 2.52) очистка фильтрующего элемента может выполняться без отключения фильтра.

Рис. 2.52. Конструкция фильтра грубой очистки топлива: 1

пластина фильтрующего элемента;

2

проставочные кольца; 3

вал для сборки пластин фильтрующего элемента; 4

скребки для очистки фильтрующего элемента; 5

направляющие, на которых собираются скребки; 6

проставочные пластины между скребками

Здесь внутренний фильтрующий элемент набран из круглых пластин с прорезями. Его можно проворачивать за квадрат и ручку вверху. Грязная фильтруемая жидкость поступает в корпус фильтра, проходит через щели между пластинами к центральным отверстиям и из них идет в магистраль чистого топлива. Грязь остается на поверхности элемента, откуда она снимается специальными короткими пластинами (ножами), вставленными между пластинами элемента, и сбрасывается в низ корпуса при повороте фильтрующего элемента. Процесс проворачивания фильтрующего элемента при повышении перепада давления может быть автоматизирован. Однако и данный фильтр требует периодической промывки.

Все более широкое применение находят самоочищающиеся фильтры. На рис. 2.53 представлена схема устройства и включения такого фильтра. При нормальной работе открыты клапаны 2 и 3 правой или левой секции.

Для очистки сетки 4 от грязи включается второй фильтр, а у очищаемого закрывают клапан подачи 2 и открывают клапан спуска грязи 1. Тогда чистое топливо из магистрали через клапан 3 будет поступать как к потребителю, так и в очищаемый фильтр, внутрь фильтруемого элемента, и через его сетку — в корпус фильтра, смывая осадок с наружной стороны сетки. Топливо, смывшее грязь, уходит через клапан 1 в цистерну грязного топлива.

Рис. 2.53. Схема устройства и включения самоочищающегося фильтра

Рис. 2.54. фильтр с пневматической очисткой сетки: 1,2

фильтрующий элемент с сетками различного проходного сечения ячеек; 3

цилиндр фильтрующего элемента с зубчатым венцом внутреннего зацепления;

4 -рукоятка для вращения шестерни 5, проворачивающий цилиндр 3; 6

канало-воздушные сопла;

7

комбинированный кран подвода воздуха (а) и спуска грязного топлива (б); 8

канал (патрубок) спуска грязи; 10

На рис. 2.54 приведена другая конструкция самоочищающегося фильтра, у которого загрязненная сетка 1 очищается сжатым воздухом, подаваемым из сопл канала 6.

Фильтрующий элемент при этом поворачивается, грязь сливается через патрубок 9. На фильтрах обеих конструкций процесс очистки может быть автоматизирован.

В судовых системах топлива кроме фильтров грубой и тонкой очистки устанавливают магнитные фильтры, очищающие фильтруемую жидкость от ферромагнитных частиц. Конструкция такого фильтра представлена на рис. 2.55. В центре корпуса установлен сильный постоянный магнит 4, окруженный защитной сеткой 3. Жидкость поступает через нижний штуцер в корпус, проходит сквозь сетку 3, обтекает магнит, в верхней ча-сти корпуса вновь проходит сквозь сетку и выходит в верхний штуцер. На магнитном стержне оседают железные частицы. Немагнитные частицы под влиянием молекулярных сил агломерируют вокруг железных и вместе с ними оседают на магните. Кроме того, под действием магнитного поля мелкодисперсионные частицы, загрязняющие топливо, коагулируют, образуя шлам, который оседает на защитной сетке. Магнитный фильтр может устанавливаться отдельно или встраиваться в сетчатый фильтр. Результаты очистки этим фильтром приведены на рис. 2.55,б.

Магнитные фильтры широко применяют для очистки от ферромагнитных частиц размером 0,5 мкм и более. Они отличаются от других очистителей наименьшим гидравлическим сопротивлением (не более 150 Па). Преимущество магнитных фильтров: небольшие габариты, сравнительно невысокая стоимость, непрерывность действия и простота обслуживания; недостаток — невозможность использования для очистки топлив от механических примесей органического и неорганического происхождения.

Рис. 2.55. Магнитный фильтр: а -устройство. 1

штуцер подвода топлива;

пробка фильтра, 6

штуцер отвода топлива;

7 — направляющие ребер на магните; 8

сливная пробка; б

сравнительная эффективность фильтров. 1-с хлопчатобумажной набивкой; 2

Судовая топливная система

На всех судах, где для главных и вспомогательных котлов и двигателей применяют жидкое топливо, имеется топливная система, которая предназначена для приема топлива с берега или другого судна, передачи топлива на берег или другое судно, размещения топлива по запасным цистернам, подачи топлива к расходным цистернам, подачи топлива от расходных цистерн к топливным системам двигателей или котлов, отвода отсечного топлива от топливных систем двигателей в запасные цистерны, подвода топлива к фильтрам и сепараторам, отвода топлива от фильтров и сепараторов.

Движение жидкого топлива по трубопроводу осуществляется с помощью одного или нескольких топливоперекачивающих электронасосов. Для аварийных случаев предусматривают еще и ручные топливные насосы.

Топливный трубопровод делится на две ветви: всасывающую и нагнетательную. Всасывающая ветвь объединяет все участки трубопровода, которые можно подключать к всасывающим полостям насосов, а нагнетательная — все участки трубопровода, которые можно подключать к нагнетательным полостям насосов.

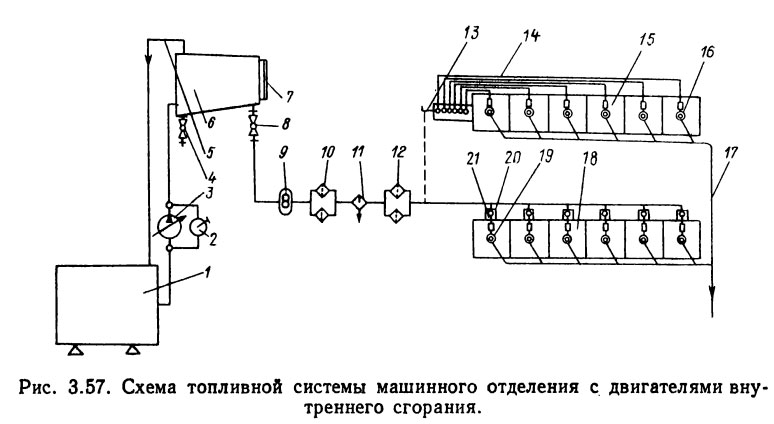

На рис. 3.57 показана схема топливной системы машинного отделения с двигателями внутреннего сгорания. Из главной топливной цистерны 1 топливо подается в расходную цистерну 6 насосом 3. На случай выхода этого насоса из строя имеется ручной насос 2. Наличие и уровень топлива в расходной цистерне контролируют по топливомерному прибору 7. Во избежание переполнения цистерны 6 при подкачивании в нее топлива предусмотрена сливная труба 5. Механические примеси и вода, содержащиеся в топливе, оседают на дно расходной цистерны и спускаются из нее через кран 4.

При открывании крана 8 топливо самотеком поступает к топливоподкачивающему насосу 9, который направляет его через фильтры 10, 11 и 12 к топливным насосам высокого давления 21. Последние в определенные моменты времени впрыскивают топливо в цилиндры 18 через форсунки 19. Перед форсунками устанавливают щелевые стержневые фильтры 20. Часть топлива, подаваемого топливными насосами высокого давления, может просачиваться между деталями форсунки. Это топливо собирается в сливной магистрали 17 и отводится для вторичной подачи к топливным насосам.

На небольших по габаритам двигателях все топливные насосы высокого давления монтируют в общем корпусе. В этом случае каждый из них называется насосным элементом, а все они вместе — насосом блочного типа. В верхней части схемы изображен двигатель 15 с таким насосом 13. Подача топлива от него осуществляется по форсуночным трубкам 14 к форсункам 16 каждого цилиндра двигателя. Для очистки топлива от имеющихся в нем механических примесей установлены фильтры грубой и тонкой очистки. Сдвоенный фильтр 10 служит для грубой очистки топлива, а одинарный 11, сдвоенный 12 и стержневой 20 — для окончательной очистки.

Имеющиеся на судне топливные цистерны подразделяются на цистерны для хранения основного запаса топлива (запасные цистерны) и расходные цистерны или баки, из которых двигатели и котлы непосредственно получают топливо. Количество и вместимость запасных цистерн зависят от назначения судна, состава и мощности его энергетической установки и обычно принимаются из расчета ее непрерывной работы на эксплуатационном режиме в течение 25—30 сут.

Запасные топливные цистерны устанавливают чаще всего в междудонном пространстве или по бортам в районе машиннокотельных отделений. При несоблюдении правил приема топлива на судно в запасные цистерны может попасть некоторое количество воды и грязи, что приводит к засорению цистерн и выходу из строя топливной аппаратуры двигателя внутреннего сгорания или котла. С целью защиты топливной аппаратуры двигателей всасывающий патрубок в запасной цистерне размещают на некотором расстоянии от дна цистерны и на его конец надевают приемную сетку, а на пути движения топлива ставят фильтры. Периодически из запасных цистерн удаляют отстой грязи и воды.

Для контроля за наличием топлива в цистернах предусмотрены колонки, а на расходных цистернах — мерные рейки, мерные бачки или указатели поплавкового типа. На цистернах иногда ставят измерительные трубы с футштоками.

Расходные цистерны или баки предусматривают для каждого двигателя и котла отдельно. Их размещают по бортам на высоте, обеспечивающей необходимый статический напор топлива у форсунок котлов и топливоподкачивающих насосов двигателей. Расходные цистерны и баки одного отсека иногда соединяются между собой уравнительным трубопроводом.

Топливо, хранящееся в запасных и расходных цистернах, испаряется, особенно при высоких температурах. Во избежание взрывов топливных паров цистерны необходимо постоянно вентилировать. Для этого к ним подводится трубопровод естественной вентиляции. Вентиляционные головки снабжены огнезащитными сетками и выводятся на верхнюю палубу судна в места, защищенные от попадания искр и наиболее безопасные в отношении возникновения пожара.

Для снижения вязкости топлива при низких температурах, особенно в хранилищах котельного топлива, устанавливается система обогрева топлива. На случай возникновения пожара к цистернам для топлива подводится трубопровод парового тушения.

Топливо, принимаемое на судно, проходит две стадии фильтрации: первую — перед поступлением в топливную систему двигателя и вторую — через фильтры тонкой очистки или сепараторы. Окончательная очистка топлива происходит в топливной системе самого двигателя. Особые требования к очистке топлива предъявляются на судах с двигателями внутреннего сгорания, топливная аппаратура которых чувствительна даже к малейшим механическим частицам ввиду высокой точности обработки и пригонки деталей.

Литература

Судовые системы и трубопроводы — Овчинников И.Н., Овчинников Е.И. [1988]