То ходовой части пневмоколесной машины

Ремонт деталей ходовой части. Основными неисправностями ходовой части являются: износ конусных отверстий поворотных рычагов, посадочных мест подшипников поворотных цапф и ступиц передних колес, трещины в балках передних осей, изгиб и трещины в кронштейнах поворотных кулаков.

Изношенные конусные отверстия поворотных рычагов восстанавливают пластическим деформированием. Для этого поворотные рычаги нагревают до температуры 800—950 °С, осаживают под молотом и обрабатывают отверстие до нормального размера.

Изогнутые поворотные рычаги правят по шаблону с предварительным нагревом.

Рекламные предложения на основе ваших интересов:

Трещины в сварных швах на кронштейнах поворотных кулаков заваривают, предварительно удалив участок сварного шва с трещиной. Поврежденную резьбу поворотных кулаков протачивают, наплавляют, протачивают наплавленную поверхность и нарезают резьбу нормального размера. Продольные трещины балки передней оси заваривают. Изношенные шаровые пальцы рулевых тяг выбраковывают. Изогнутые рулевые тяги правят под прессом.

Специфическая неисправность передней оси колесных тракторов — износ сопряжения втулок с осью качания, соединяющей переднюю ось с рамой трактора. Для восстановления сопряжения заменяют ось качания и втулки в проушинах передней оси.

Втулки поворотных кулаков с изношенными отверстиями под шкворни заменяют, а в новых развертывают отверстие чертежного размера.

Ремонт колес. Дефекты колес: погнутости, трещины и излом дисков, ободьев, ступиц, износ отверстий в ступицах и дисках, посадочных отверстий под подшипники. Для пневматических шин характерны: износ и отслоения протектора и боковин, прорывы и расслоение нитей каркаса, разрыв проволочного сердечника борта. У камер бывают проколы, прорывы и повреждения в месте крепления вентиля.

Ступицы. Ступицы направляющих и ведущих колес тракторов с трещинами и изломами заменяют новыми. При ослаблении посадки болтов отверстия развертывают под болты увеличенного размера. Посадочные места под подшипники и сальник в ступицах передних колес тракторов восстанавливают постановкой втулок.

Диски колес тракторов. Диски с изломами и трещинами выбраковывают. Допускается не более двух трещин между отверстием под ступицу и несмежными отверстиями под болты. Такие трещины заваривают и шов зачищают. Погнутые диски правят. Ослабленные заклепки срубают, отверстия развертывают и ставят новые заклепки. Трещины в сварных швах дисков зачищают и заваривают.

У изношенных отверстий под шпильки дисков обваривают кромки и фаски. При изломе, захватывающем одно и более смежных шпилечных отверстий, поврежденные места вырезают, не выходя за пределы плоскости диска, по вырезу подгоняют вставку и обваривают. Изломы шириной до 10 мм заваривают без вставки. После заваривания наружную и внутреннюю плоскости диска обрабатывают заподлицо с неповрежденными участками плоскостей. Растачивают центральное отверстие и снимают фаску на его наружных и внутренних кромках. Сверлят и зенкуют обваренные отверстия под нормальный размер.

Ремонт шин. При ремонте покрышек пневматических шин выполняют следующие основные операции: дефектовку (на годные к восстановлению и негодные), сушку покрышек, вырезание поврежденных мест, придание поверхностям шероховатости, промазку (пропитывание) покрышек и заплат клеем, их сушку, укладку и вулканизацию починочных материалов, проверку и отделку отремонтированных участков.

Для покрышек установлено два вида ремонта: местный и восстановительный — наложением нового протектора. Покрышки с проколами и повреждениями покровной резины (не более одного сквозного повреждения размером до 100 мм, а также не более одного внутреннего или наружного повреждения каркаса на глубину до двух слоев корда) /Принимают в местный ремонт. Покрышки с изношенным протектором и местными повреждениями или без них отправляют на восстановительный ремонт, который проводится только на специализированных предприятиях.

Покрышки с расслоившимся каркасом, с порванными внутри каркаса или гнилыми нитями корда, пропитанные нефтепродуктами, с изломом или оголением металлического сердечника борта, с двумя и более сквозными повреждениями каркаса выбраковывают. Покрышки колес тракторов с износом протектора более чем на 80% тоже выбраковывают.

Местный ремонт покрышек может проводиться в любых мастерских, имеющих необходимое оборудование и материалы для ремонта местных повреждений.

Для ремонта покрышек применяют прорезиненные ткани — корд и чефер, починочные сорта резины — протекторную, про- слоечную, камерную и клеевую, манжеты (вырезают из выбракованных покрышек), заплаты (из старых камер и протекторов), резиновый клей и бензин.

Рис. 123. Набор инструмента ЦКБ-6209 для ремонта пневматических шин:

1 — предохранительные очки, 2,3 — бруски, 4 — весы, 5 — молоток, 6 — изогнутое шило, 7 — изогнутые клещи, 8—малая трамбовка, 9—большая трамбовка, 10— тупое шило, 11 — тонкое шило, 12 — щуп, 13 — рулетка, 14 — измерительная линейка, 15, 16, 17, 18 — кисти, 19 — щетка, 20 — изогнутый рашпиль, 21 — плоский рашпиль, 22 — малая просечка, 23 — большая просечка, 24 — изогнутые ножницы, 25 — большие ножницы, 26 — вильчатый нож, 27 — специальный нож, 28 — выдвижной нож, 29 — узкий нож, 30—нож, 31 — большой нож, 32 — рифленый узкий нож, 33 — гладкий узкий нож, 34 — рифленый широкий нож, 35 — гладкий широкий ролик, 36— узкий ролик, 37— широкий ролик

Рис. 124. Способы вырезки поврежденных участков покрышки:

а — наружного конуса при несквоз ном повреждении покрышки, б — ступенчатой рамки при сквозном повреждении, в—встречных конусов при сквозном повреждении; 1 — протектор, 2 — подушечный слой, 3 — каркас

Набор инструмента, необходимого для ремонта, показан на рис. 123. При местном ремонте устраняют отдельные повреждения шин (проколы, порезы и т. д.) наложением на поврежденные участки манжет, пластырей и прослоенной резины. Способы вырезки поврежденных участков покрышек приведены на рис. 124.

Повреждения начинают заделывать с внутренней стороны покрышки, а заканчивают с наружной. Направление нитей корда наружного слоя манжет и пластырей при наложении должно совпадать с направлением нитей наружного слоя покрышки.

Вулканизацию покрышек со сквозными и наружными повреждениями проводят в мульдах.

Камеры ремонтируют при проколах, порезах и разрывах. В зависимости от характера и размера повреждений различают следующие виды ремонта камер: наложение заплат; стыковка по всему поперечному профилю; замена вентилей и резиновых фланцев для крепления вентилей. При проколах и мелких разрывах (до 30 мм) в качестве починочного материала используют сырую камерную резину, при больших разрывах — годную часть утильных камер. Отремонтированную камеру проверяют на герметичность под давлением воздуха 0,15 МПа в ванне с водой.

Перед ремонтом покрышки моют подогретой водой в моечных машинах или в ваннах волосяными жесткими щетками-скребками и сушат в сушильных шкафах или на вешалках над вулкани- зационным оборудованием при температуре 40—60 °С в течение 2 ч. Затем все поврежденные слои резины и нити каркаса вырезают.

По размерам вырезанного участка готовят заплату, тщательно обрабатывают место наложения заплаты, затем наносят слой клея, накладывают заплату и устанавливают покрышки в вулка- низаторный аппарат (рис. 125). Температура вулканизации 140—145 °С.

Разборка и сборка колес. В мастерских колеса устанавливают на диски и снимают шины монтажными лопатками или специальными приспособлениями ПИМ-746 (рис. 126). Перед снятием шин вывертывают золотник, спускают из камеры воздух и проталкивают вентиль внутрь покрышки. Используя ломик со стойкой и цепь с крюком, отрывают борта покрышки от обода.

Отжав оба борта в углубление обода, устанавливают колесо на подставку приспособления и закрепляют. Если нет жестко закрепленной на полу подставки, колесо укладывают выпуклой стороной диска кверху и к диску привертывают специальный упор, на котором крепят рычаг для снятия и установки покрышек. С обеих сторон вентиля, на расстоянии 10—12 см, монтажными лопатками или приспособлениями борт покрышки перетя гивают через обод колеса и, переставляя ломик по цепи, выводят весь внешний борт и вынимают камеру.

Перед установкой камеры обод колеса посыпают тальком. Камеру слегка накачивают воздухом и со стороны, противоположной вентилю, начинают заводить борт покрышки за край обода. Во время заправки борта следят за тем, чтобы камера не защемлялась между бортом и ободом и не захватывалась монтажными лопатками.

Техническое обслуживание ходовой части землеройных машин на пневмоходу

Техническое обслуживание пневмоколесной ходовой части состоит из наружной очистки, контроля состояния элементов, регулировочных операций, крепежных работ и смазывания. Регулировка пневмоколесного хода сводится к поддержанию требуемого давления в пневмошинах, проверке зазоров в подшипниках колес, а также проверке и установке их развала и схождения.

В переднем мосту регулируются конические подшипники ступиц колес, схождение колес и развал колес.

Продолжительные колебания машины при переезде через препятствие свидетельствуют о неисправных амортизаторах.

Скрип рамы при перемещении машины свидетельствует об ослаблении заклепочных соединений, а скрип в рессорах — об изнашивании пальцев, втулок и пружин рессор.

Подвеску регулируют, устраняя замеченные неисправности и подтягивая гайки стремянок.

Управляемые колеса. Ухудшение наката и ускоренное изнашивание протектора шин управляемых колес указывают на нарушение угла сходимости колес; затрудненное управление свидетельствует об изменении углов установки колес, а биение колес на высокой скорости движения машины — о нарушении их балансировки.

Схождение колес регулируют, измеряя длину поперечной рулевой тяги, углы поворота колес устанавливают упорными болтами.

Осевую качку колес устраняют, регулируя подшипники ступиц передних и задних колес.

Колеса и шины. Колеса диагностируют в основном на их дисбаланс, который подразделяют на статический и динамический. В первом случае центр тяжести колеса не совпадает с его осью, во втором — масса колеса распределена неравномерно rio его ширине и дисбаланс проявляется только при его вращении. Дисбаланс может быть установлен как непосредственно на машине, так и на стендах. При статическом дисбалансе это выявляют путем легкого вращения колеса сначала в одну, а затем в другую сторону до полной остановки с отметкой мелом от низших точек. Наиболее «тяжелое место» колеса оказывается между этими точками. В случае динамического дисбаланса применяют более сложные стенды с электронной аппаратурой.

Шины проверяют, измеряя в них давление воздуха с помощью шинных манометров. Пониженное или повышенное давление приводит к преждевременному изнашиванию шин. Давление доводят до паспортного. Протектор и камеры проверяют визуально, а также с помощью акустических приборов, регистрирующих места выхода воздуха из проколов. Так, например, электронные приборы, находящиеся на расстоянии до 2 м, позволяют обнаруживать отверстия диаметром до 0,05 мм, пропускающие воздух. Проходя с большой скоростью через такие небольшие отверстия, выходящий воздух сталкивается с окружающим воздухом и вызывает звуковые колебания, частота которых находится в пределах 36…40 кГц и не воспринимается ухом человека. Прибор преобразует высокочастотные колебания в низкочастотные и усиливает их. Прибор держат на некотором расстоянии от поверхности шины и обследуют ее поверхность. При утечке воздуха в репродукторе прибора появляется шипящий звук, который усиливается по мере приближения преобразователя к источнику звука. В месте прокола или разрыва шипение достигает максимальной силы, что и позволяет с большой точностью установить его место.

Металлические предметы, застрявшие в шинах, находят портативными металлоискателями.

Камера в собранной шине должна быть без складок и не защемлена бортами; обод, камеру и покрышки содержат чистыми.При техническом обслуживании ходовой части автомобиля выполняют следующие основные работы.

При ежедневном обслуживании проверяют состояние рамы, рессор, крепление гаек колес, состояние шин, давление в них.

При первом техническом обслуживании, кроме работ, выполняемых при ежедневном обслуживании, проверяют величину люфта подшипников передних колес и при необходимости регулируют их, крепление стремянок, пальцев рессор и хомутиков, амортизаторов и их тяг.

При втором техническом обслуживании выполняют работы, предусмотренные первым техническим обслуживанием, и, кроме того, проверяют, не подтекает ли жидкость из амортизаторов, правильно ли расположены (нет ли перекосов) передний и задний мосты, состояние дисков колес, крепление буксирного крюка, производят отбор шин для ремонта и восстановления (с заменой) и перестановку колес в соответствии со схемой перестановки шин. Проверяют и при необходимости регулируют величину схождения передних колес. В случае повышенного износа шин проверяют величину развала, продольного и поперечного наклона шкворней и углы поворота передних колес, а также шплинтовку и крепление гаек шаровых пальцев и рычагов поворотных цапф.

Эксплуатация ходовых частей самоходных машин 4 страница

Стенд КИ-4896М используют для контрольных испытаний и регулировки в процессе эксплуатации и после ремонта клапанов гидроусилителей рулевого управления.

Гидравлическая часть современной горной машины состоит из разветвленных подсистем, которые применяют вприводе и управлении работой основного исполнительного (рабочего) органа машины например, в бурильных установках (система перестановки манипулятора в необходимые положения для обуривания забоя и удержания бурильной машины в этих положениях); в погрузочных и погрузочно-транспортных машинах (система подъема, опускания, поворотов и разгрузки ковша и кузова и т.п.); приводе и управлении ходовым шасси, включая рулевое управление, привод рабочего и стояночного тормозов; запуске основного дизельного двигателя; приводе вспомогательных систем (лебедок кранов, подъемных площадок и т.п.).

В состав различных гидросистем входят гидронасосы распределители, гидроцилиндры, гидрозамки, золотники, дроссели, клапаны, фильтры, манометры и др.; все элементы гидросистем характеризуются высокой компактностью и надежностью работы (при условии использования достаточно чистой рабочей жидкости).

При регулировке гидравлической системы давление проверяют по манометру. Если оно не достигает нормальной величины или значительно колеблется, следует проверить уровень масла в баке.

Во время эксплуатации гидромеханической трансмиссии могут возникнуть неисправности (табл. 5).Чтобы этого не происходило особенно необходимо соблюдать правила но плавному и точному управлению коробкой передач.

Классификация неисправностей гидромеханической трансмиссии

| Наименование неисправности | Вероятная причина | Метод устранения |

| Нет давления в главной масляной магистрали | 1. Забита сетка маслоприемника. 2. Недостаточно масла в коробке. 3. Неисправен манометр | 1. Сетку промыть и прочистить. 2. Долить масло. 3. Заменить неисправный монометр исправным |

| Низкое давление в главной магистрали | 1. Ослаблена или сломана пружина редукционного клапана. 2. Изношен масленный насос 3. Наружная утечка масла. 4. Неисправен манометр | 1 Пружину заменить. 2.Заменить насос. 3.Соединение потянуть, при необходимости сменить прокладки. 4. Заменить монометр |

| Перегрев передачи | 1. Высокий уровень масла. 2. Длительная работа на режиме торможения. 3. Поврежден или забит наружный трубопровод. 4. Недостаточное давление во фрикционах, утечка масла в уплотнительных кольцах. 5 Повышенное давление я гидротрансформаторе — забиты фильтроэлементы. 6. Повреждение гидротрансформаторе (определяется по наличию алюминиевой стружки в фильтрах и поддоне). | 1. Снизить до нормы по маслоуказателю. 2. Охладить работой на нейтральной передаче. 3. Трубопровод очистить или заменить 4. Заменить уплотнительные кольца 5. Очистить фильтры. 6. Гидротрансформатор разобрать детали вышедшие из строя, заменить. |

| Машина не двигается при включенной передаче | 1. Низкое давление в главной магистрали; неисправен насос, забит маслопровод. 2. Неисправна фрикционная муфта | 1. Исправить насос, прочистить маслопровод 2. Диски муфты заменить |

| Вспенивание масла | 1 .»Высокий уровень масла нормы 2. Подсос воздуха насосом | 1. Довести до нормы по маслоуказателю. 2. Подтянуть болты крепления насоса. |

| Падение тягового усилия и скорости машины | 1.Низкоедавление масла в главной магистрали. 2. Вспенивание масла. 3.Изношены фрикционные диски. | 1. Довести уровень масла до нормального. 2. Снизить обороты. 3. Заменить диски. |

| Повышенное давление в главной масленой магистрали | 1.Засорен или пережат маслопровод от гидротрансформатора к радиатору или от радиатора к коробке. 2. Не отрегулирован редукционный клапан. | 1. Маслопровод продуть сжатым воздухом, прочистить и промыть. 2. Отрегулировать клапан |

Работу гидромеханической передачи (давление в главной масляной магистрали, гидротрансформаторе и системе смазки, температуру масла на выходе из гидротрансформатора) постоянно проверяют по контрольно-измерительным приборам.

Давление замеряют при различных оборотах двигателя и нагрузке. Оно должно составлять в гидротрансформаторе 0,2-0,45 МПа; в системе смазки — 0,105-0,15 МПа, а главной магистрали — 1,1-1,4 МПа. Температура масла не должна превышать 120 С. Следует обращать исключительное внимание на чистоту заливаемого масла; малейшее попадание грязи в гидросистему может привести к заклиниванию золотников и прекращению работы гидропередачи. Заливать масло нужно при помощи чистой посуды и воронки с сеткой через отверстие с фильтром. Уровень масла контролируют по маслоуказателю.

Ходовые тележки самоходных машин, как правило, имеют собственный двигатель, редуктор и систему управления, которые позволяют передвигать машину по горизонтальной или наклонной дороге и поворачивать в требуемом направлении. От работы ходовой тележки в полной мере зависит мобильность самоходных машин, их производительность и эффективность.

Важнейшими элементами пневмоколесного шасси являются: ходовые колеса, ходовые двигатели (дизельные, электрические, пневматические), редукторы хода, главная передача, мосты, основной и стояночный тормоза, система рулевого управления и гусеничные тележки. Сборные стальные гусеницы набирают из отдельных звеньев (траков). Гусеничные буровые каретки обычно оборудуют гусеницами, выполненными по жесткой схеме.

Ходовые колеса состоят из дисков с ободами и типовых шин, обычно применяемых на различных грузовых автомобилях. Давление в шинах должно поддерживаться в соответствии с паспортом и проверяться на холодных шинах.

Ходовые колеса должны всегда находиться в хорошем состоянии и быть собраны с особой тщательностью. Перед сборкой колеса необходимо убедиться, что ободы с ограничителями, бортовые и замочные кольца не имеют вмятин, погнутых кромок, заусенцев, коррозии и грязи. Особенно не допускаются наличие грязи в замочной канавке. При обнаружении на поверхности вмятины, ее необходимо выправить, очистить от грязи и ржавчины.

Замочное кольцо одевают на обод, зазор между выступами замочного кольца и замочной части обода не должен превышать 2 мм. Если зазор превышает эту величину, кольца не пригодны к сборке, их необходимо обжать и отрихтовать в мастерской на специальных приспособлениях. Следует помнить, что дефектное замочное кольцо может при накачивании шины выскочить из канавки и стать причиной травмы находящихся поблизости людей.

После окончания работы машину с пневмоколесными шасси ставят на сухое чистое место, не загрязненное нефтепродуктами и свободное от предметов, которые могут повредить шины.

Если пневмоколесное шасси не работает более 10 дней, то его ставят на подставки для того, чтобы разгрузить шины. Ни в коем случае нельзя допускать, чтобы самоходные машины стояли на спущенных шинах, а масло и дизельное топливо попадало на шины. Подкачивать шины, не снимая колес, нельзя.

Нельзя работать на машине с шинами, имеющими пробоины или явные порывы. Такие механические повреждения способствуют попаданию влаги в каркас и приводят к быстрому разрушению. При сборке надо следить, чтобы внутри шины не было грязи, песка или каких-либо случайных предметов. Перед сборкой рекомендуется «припудрить» внутреннюю поверхность тальком и проверить состояние обода колеса, который должен быть ровным и не иметь вмятин и ржавчины. Перед укладкой камеры в покрышку надо проверить ее герметичность и исправность вентиля.

Собранную шину надевают на обод колеса, пропуская вентиль в паз обода, после этого, присоединив шину со стороны вентиля, надевают на обод противоположную сторону шины, устанавливая сначала бортовое, а затем замочное кольцо, которое должно плотно войти в канавку. Смонтированное колесо помещают в защитное ограждение (решетку) и накачивают воздух до давления 0,06-0,15МПа. Далее ударяют деревянным молотком по наружному краю замочного кольца, которое расправляет борт покрышки, последний должен полностью сесть на полки обода. После этого давление в шине доводят до номинального, составляющего для горных самоходных машин от 0,325 до 0,6 МПа.

При демонтаже шины из нее выпускают воздух и пользуясь монтажными роликами и инструментами, снимают замочное и бортовое кольца. Следует постоянно помнить, что съем и демонтаж шин относятся к особо опасным видам работы и при небрежном выполнении могут произойти несчастные случаи. Поэтому все работы по обслуживанию и ремонту пневмоколесных шасси должны выполняться строго в соответствии со специально разработанной картой безопасности, в которой точно указывается порядок работ, применяемый инструмент и приспособления, а также необходимые меры обеспечения безопасности.

Нужно помнить, что шина — одна из наиболее дорогих и быстро изнашивающихся узлов пневмоколесного оборудования. Особенно сильно изнашивается шина при соприкосновении ее с неровностями почвы, при резком трогании машины с места и торможении, пробуксовывании колес, превышении нагрузки машины свыше номинальной. Нельзя допускать, чтобы на шину попадали горючая жидкость и смазочное масло, которые быстро разрушают резину.

При накачивании шины колесо ставят замочным кольцом вниз(или к стене), а бортовое и замочное кольца направляют в сторону от водителя и находящихся вблизи людей.

При замене шин необходимо убедиться в надежности расположения домкратов и не приступать к работе без тщательного закрепления замочного кольца. Износ шин ни в коем случае не должен превышать толщины протектора. Гайки крепления дисков к ступицам должны быть затянуты до упора, а сами пневмошины плотно закреплены на дисках.

Для повышения срока службы шин применяют защитные сетки из стальных цепей, которые должны быть хорошо натянуты, плотно сидеть на поверхности шины и не иметь порывов.

Большое значение имеет правильное и современное выявление неисправностей – диагностика ходовой части колесных машин, которая заключается в проверке радиального и осевого зазоров в шкворневых соединениях, а также углов установки управляемых колес.

При работе шасси нельзя допускать перегрева двигателя и редуктора, увеличения вибрации, шума сверх установленной нормы. Принимая машину, надо проверить надежность крепления привода на раме. Роликоподшипники, применяемые в ходовых редукторах, в процессе эксплуатации периодически регулируют. Допускаемая величина осевого люфта конических подшипников дл я точных редукторов обычно составляет 0,05-0,1 мм., для остальных 0,1-0,3 мм; радиальный зазор подшипника 0,25-0,5 мм. Отрегулированные валы редуктора должны легко вращаться от руки, без рывков и заеданий [8].

Общее техническое состояние трансмиссии машины оценивают величиной суммарного бокового зазора между зубьями и шлицами шестерен.

Важную часть диагностики ходовой части составляет проверка технического состояния зубчатых передач, испытывающих большие нагрузки в самоходных горных машинах.

Зубчатая передача работает надежно при параллельном или перпендикулярном расположении соединяемых валов, при соблюдении необходимого межцентрового расстояния, стабильности и правильности зацепления зубчатых колес, своевременной смазке и использовании высококачественных смазочных материалов. Во время осмотра проверяют, не произошла ли утечка масла из картеров через сальники, пробки, заглушки и заклёпочные соединения. Боковой зазор между зубьями контролируют пластинчатым щупом, вводимым в зазор, или с помощью свинцовой пластинки, которую закладывают между зубьев колес и затем обжимают, проворачивая шестерни вручную. Толщина обжатой пластинки, определенная по микрометру, равна величине зазора.

Безопасную, надежную и долговечную работу пневмоколесного шасси можно обеспечить только при условии хорошего знания его конструкции, правильного пользования и своевременного ухода за ним. Шасси следует эксплуатировать строго в соответствии с его технической характеристикой, не допуская превышения установленных величин нагрузки, угла наклона и других параметров.

Запрещается реверсировать ход пневмоколесного шасси без его предварительной остановки. Поворачивать шасси следует при наибольшей частоте вращения вала двигателя, выбирая передачу, на которой заведомо обеспечено безопасное движение.

Жидкостный нейтрализатор может работать только при наличии воды, которую заправляют только при остановленном двигателе.

Гусеничное шасси служит основанием для ряда моделей современных буровых установок и погрузочных машин, как при их работе, так и при передвижении.

Привод гусеничного хода осуществляется от электрического, пневматического или дизельного двигателя через мощную, чаще всего червячную передачу, выполняемую самотормозящейся, чтобы обеспечить неподвижность хода при выполнении определенных технологических функций.

Техническое обслуживание гусеничного хода кроме общих правил предусматривает регулярный осмотр редукторов, заливку масла в полость передач и слив отработанного масла; все эти операции осуществляют через отверстие в корпус редуктора, закрытое специальной крышкой.

В процессе тех. обслуживания гусеничного хода возникает необходимость в контроле и регулировании ходовых и гусеничных цепей. Цепи должны быть натянуты так, чтобы ведомая ветвь провисла на 30 — 40 мм. Натяжение обеих гусеничных лент должно быть по возможности одинаковым.

Гусеничные ленты всегда должны быть правильно натянуты. Это увеличивает срок их службы, обеспечивает сохранность ведущих колес и позволяет экономить горючее. Регулировать их при цепной передаче необходимо со стороны натяжного колеса, чтобы не нарушить регулировку ходовой части. Нормально натянутой лента считается тогда, когда ее верхняя половина будет иметь небольшой провес и касаться верхних поддерживающих роликов.

Не разрешается очень сильно натягивать ленту во избежание излишних напряжений и перегрузок в передаточных механизмах и двигателе, а также в шарнирных соединениях гусеничного звена. Перенапряжение ленты приводит к увеличению их износа, следствием чего может быть обрыв ленты. Слишком слабое натяжение ленты вызывает соскакивание ее с колес и роликов, расклинивание и обрыв.

Диагностика ходовой части гусеничных машин заключается в проверке механизмов поворота, приводимой яри движении машины, которое должно быть прямолинейным. Отклонение машины в сторону свидетельствует об износе фрикционных дисков, нарушении натяжения -гусеничной Цепи и замасливании дисков муфт.

Непременное условие предупреждения преждевременного износа — достаточная и своевременная смазка трущихся деталей шасси.

В табл.6 приведены некоторые наиболее характерные неисправности пневмоколесной и гусеничной ходовой части машин, а также указаны основные меры по устранению возникших неполадок.

Классификация неисправностей ходовых частей самоходных машин

| Неисправности | Возможные причины | Способы устранения |

| Пневмоколесные шасси | ||

| Чрезмерно быстрый износ шин(срок службы полгода) | 1. Плохое состояние дороги; наличие глубоких выбоин и канавок. 2. Частое пробуксовывание колес. Резкие рывки с места. 3. Разрушение резины горюче – смазочным материалами.(ГСМ) | 1. Привести дорогу в нормальное состояние. очистить канавку и осушить выработку. 2. Не допускать нагрузку машин выше номинальной. 3. Не допускать попадания ГСМ на автопокрышки. |

| Лопнула или разрезана шина | Неровности почвы после взрыва, попадание под колеса крупных кусков породы | Заменить шину. Расчистить спланировать дорогу. |

| Присадка пневмоколес | Утечка воздуха из шин | Снять колесо, накачать шину в отведенном пункте |

| «Виляние» шасси при движении | Несоблюдение размером зазоров и углов установки колес. | Отрегулировать зазоры и углы. |

| Колебание ведущей шестерни, стук в передачах | Ослабли конические или роликовые подшипники | Осмотреть и отрегулировать прокладки. Проверить затяжку подшипников. |

| Посторонние шумы и удары в ведущих мостах, главной передачи и редукторов | 1. Ослабли болтовые крепления. 2. Увеличены осевые зазоры в подшипниках | 1. Затянуть болты. 2. Осмотреть и отрегулировать прокладки, проверить затяжку подшипников |

| Перегрев редуктора и двигателя | 1. Недостаток смазки. 2. Заклинивание валов редуктора | 1. Добавить смазку до нормы. 2.Отрегулировать радиальные зазоры в редукторе. |

| «Ударный» (толчковый) характер работы трансмиссии | 1. Снижение валов. Нарушения зацепления. 2.Некачественная смазка | 1. Отрегулировать (при необходимости заменить) шестерни. 2. Постоянно следить за наличием и качеством смазки. |

| Гусеничные шасси | ||

| Звенья гусеничной цепи движутся рывками или соскакивают с направляющих колес и катков особенно при поворотах. | Слабое натяжение гусеничной цепи | Отрегулировать натяжение гусеничной цепи с помощью натяжного устройства (стрела прогиба цепи по середине между катками должна быть не более 30 мм) |

| При перемене направления движения и трогании с места слышны удары – звенья гусеничной цепи «стреляют» | 1. Слабое натяжение гусеничной цепи. 2. Износ приводных звездочек | 1. Отрегулировать натяжение гусеничной цепи с помощью натяжного устройства. 2.Заменить звездочки или наплавить их поверхности. |

| При включении гусеничного хода «вперед» и «назад» электродвигатели не развивают необходимого усилия | Неисправен электромагнитный тормоз: на катушку не подается напряжение, перегорела катушка электромагнита; воздушный зазор забит продуктами износа. | 1. Проверить и восстановить цепи питания электромагнита. 2. Заменить катушку новой. Разобрать и тщательно очистить тормоз. |

| Машина при движении отклоняется от прямолинейного пути | Неравномерно натянуты гусеничные ленты | Выронить натяжение гусеничных лент. |

| Обрыв гусеничной ленты | 1. Попадание твердых предметов в гусеницу. 2.Нарушена шплинтовка пальца, который вышел из проушины и зацепился за раму. | 1. Заменить разорванную ленту и очистить гусеничный ход. 2. Заменит звено; заново зашплинтовать палец |

| Тормоз включается не полностью (слабое затормаживание машины) | Износилась накладка ленты (фрикционные диски). Попала смазка на трущиеся поверхности | Отрегулировать тормоз или промыть керосином колодки (фрикционные диски). |

Практическое занятие № 7

Расчёт режимных параметров проходческих комбайнов.

Эксплуатация, техническое обслуживание и ремонт

Цель работы: Изучить методику расчёта производительности проходческих комбайнов; ознакомиться с правилами безопасной эксплуатации и технического обслуживания.

1. Назначение, технические характеристики проходческих комбайнов

Проходческие комбайны предназначены для механизированного проведения подготовительных выработок угольных шахт, рудников, а также тоннелей при строительстве подземных сооружений. Эти комбайны применяют при проведении горных выработок по углю, руде, другим полезным ископаемым и породе.

Общие виды проходческих комбайнов избирательного и бурового действия приведены на рис. 1, 2, а технические характеристики — в табл. 1, 2.

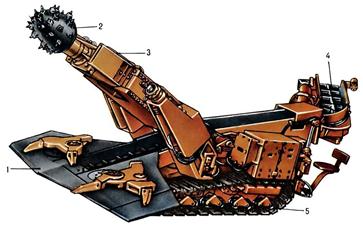

Рис. 1 — Проходческий комбайн избирательного действия:

1 — погрузочный стол; 2 — фрезерная коронка; 3 — стреловидный исполнительный орган; 4 — перегружатель; 5 — гусеничная ходовая часть

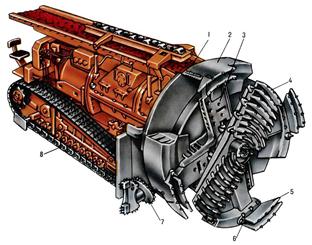

Рис. 2 — Проходческий комбайн сплошного разрушения: 1 — конвейер;

2 — ковш; 3 — водило; 4 и 5 — концентрические буры; 6 — отламыватель;

7 — бермовая фреза; 8 — гусеничная ходовая часть

Техническая характеристика проходческих комбайнов избирательного действия

| Параметры | ПК-3Р | 4ПУ | ГПКС | 4ПП-2 | ГПК-2 | 4ПП-5 |

| Площадь сечения выработки в про- ходке, м 2 | 5,3—12 | 4, Л-8, 2 | 4,7-15 | 9-25 | 10—30 | 10—30 |

| Размеры выработки, м: | ||||||

| высота | 2,1-3.2 | 1,5—2,85 | 1,8—3,6 | 2,6—4,5 | 3—5,5 | 2.8—5 |

| ширина | 2,8-4,05 | 2,6-3,3 | 2,()-4,7 | 3,6-6,2 | 3,7—7,5 | 3,8—6,5 |

| Техническая производит. | ||||||

| по углю, т/с (т/мин) | 0.02(1,2) | 0,018(1.1) | 0,03(1,8> | 0,058(3,5| | 0,058(3,5) | 0,054(3.5) |

| по породе, м’/с (м 3 /мин) | — | — | 0.08(0.5) | 0.005(0,35) | 0, ОО8 (0,5) | 0,01 (0.7) |

| Коэффициент крепости породы | 6-8 | 7-8 | ||||

| не более | ||||||

| Мощность двигателя исполнитель | ||||||

| ного органа. кВт | ||||||

| Суммарная мощность, кВт | ||||||

| Удельное давление на почву, МПа | 0,05 | 0,085 | 0,065 | 0,11 | — | 0.18 |

| Скорость передвижения комбайна, м с | 0,023 | 0,04 | 0,11 | 0,033 | 0.16 | 0,033 |

| Габаритные размеры, мм: | ||||||

| длина | 6570 5900 | 13.400 | 14 000 | |||

| ширина | ||||||

| высота в транспортном положении | 1740 1300 | |||||

| Масса, т | 12,5 | 10,5 |

Техническая характеристика проходческих комбайнов бурового действия

| Параметры | ПК-8М | «Урал-10КС» | «Урал-20КС» |

| Площадь сечения выработки в проходке, м 2 | 8; 9 | 7,8 ;8,9 ;9,8 ;10,2 | 13,4; 15,3; 17,9; 20,2 |

| Размеры выработки, м: высота ширина | 3; 3,2 3; 3,2 | 3,9; 4,1; 4,3; 2,1; 2,3; 3,5; 2,6 | 5,3; 5,3; 5,8; 6,1 2,9; 3,1 |

| Исполнительный орган: диаметр, м частота вращения, с 1 (об/мин) число резцов | 3; 3,2; 0,12; 0,21 (7,2; 12,6) | 2x(2,1;2,3;2,5;2,6) 0,68 (41) | 2x(2,9;3,1;3,4;3,7) 0,68 (41) |

| Скорость подачи: рабочая, м/с маневровая, м/ч | 0—0,25 До 200 | 0-0,25 | 0-0,33 |

| Способ погрузки горной массы Мощность двигателя исполнительного органа, кВт Суммарная мощность, кВт | Ковшами 2×110 | Рабочими и бермовыми органами 2×125 | Рабочими и бермовыми органами 2×160 |

| Габаритные размеры, м. длина ширина (по гусеницам) высота | 9,3 2,1 3,1; 3,2 | 12,18 2,,3 1,7 | 10,8 3,1 2,4 |

| Масса, т | 65,5; 66,5 | 75; 80 |

2. Расчёт производительности комбайнов

Производительность проходческого комбайна определяется весом горной массы, вынутой в единицу времени комбайном из забоя проводимой выработки, или длиной подвигания забоя выработки в единицу времени. Производительность зависит от конструктивных параметров комбайна, горно-геологических и горно-технических условий его работы, организации труда в забое и других факторов.

Различают теоретическую, техническую и эксплуатационную производительность проходческих комбайнов. Теоретической производительностью является максимально возможная его производительность за единицу времени при непрерывной работе. Технической производительностью является максимально возможная среднечасовая производительность комбайна с учётом затрат времени на производственные операции, связанные с особенностями конструкции комбайна и схемой работы. Эксплуатационная производительность комбайна определяется по технической с учётом затрат времени на организационно-технические перерывы, имеющие место в работе комбайна.

2.1. Расчет производительности комбайнов избирательного действия

где m – мощность (толщина) разрушаемого слоя угля или породы при перемещении исполнительного органа по площади забоя, м; В – максимальная величина захвата исполнительного органа (величина заглубления в массив забоя выработки), м; vп.max – максимальная теоретически возможная скорость поперечного перемещения (горизонтального, вертикального или наклонного) исполнительного органа в данных горно-геологических условиях, увязанная с техническими данными механизмов боковых (горизонтальной и вертикальной) подач исполнительного органа, м/с; γ – плотность горной массы в массиве, т/м 3 .

Для корончатых исполнительных органов, выполненных в виде конуса:

где dk – максимальный диаметр конической коронки по концам резцов.

где vп -скорость поперечного перемещения исполнительного органа, м/с; kтех.и – коэффициент непрерывности работы комбайна:

где Тпр.и – время простоев комбайна за цикл, связанное с маневровыми операциями и заменой инструмента, мин; Кн – коэффициент надёжности комбайна, учитывающий затраты времени на устранение неисправностей в процессе работы; Lи.о. – путь исполнительного органа за рабочий цикл (в соответствии с выбранной схемой обработки забоя), м.

Для корончатых исполнительных органов, выполненных в виде конуса:

Lи.о. = Нв

Hв – высота проводимой выработки, м; bн – ширина нижнего основания выработки, м; bв – ширина верхнего основания выработки, м.

Время простоя комбайна Тпр.и определяется суммой затрат времени на подачу исполнительного органа на забой, на величину заглубления, маневровые операции по отодвиганию комбайна от забоя для замены изношенных резцов, маневровые операции с шагающим органом передвижения после выдвижения гидродомкратов подачи комбайна на полную длину, замену резцов, переключение направлений движения исполнительного органа при обработке забоя, нарезание лунок под крепление и водосточных канавок, зачистку стенок, почвы и кровли и возврат исполнительного органа в исходное положение.

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет