Оборудование для формования тестовых заготовок печенья

В зависимости от вида теста тестовые заготовки формуют на штампующих машинах ударного действия, ротационных и отсадочных машинах. Штампующие машины ударного действия применяются для формования заготовок затяжного печенья, крекера и галет. Тесто прокатывается на вальцующих машинах и в виде непрерывно движущейся ленты подается под штамп, который при каждом опускании высекает в ней один ряд заготовок печенья.

Затяжное тесто обладает упругостью и эластичностью в сильной степени. Вследствие этого нанесение рисунка на поверхность ленты затяжного теста невозможно, так как отштампованный рисунок быстро затягивается и исчезает. Поэтому ограничиваются лишь высеканием из тестовой ленты заготовок определенной формы и нанесением на ее поверхность рисунка в виде штрихов или надписей при помощи острых выступающих частей штампа. Большое поверхностное натяжение затяжного теста затрудняет выход из него газов, образующихся при выпечке вследствие разложения химических разрыхлителей. Поэтому перед выпечкой заготовки прокалывают шпильками.

Штамповально-режущий агрегат. Для формования изделий определенной конфигурации из ленты теста применяют штамповально-режущие агрегаты.

Штамповально-режущие агрегаты имеют четыре типа штампующих машин — машины легкого типа (с одним ведущим звеном в штампующем механизме) с равномерным и периодическим движением транспортеров; машины тяжелого типа (с двумя ведущими звеньями в штампующем механизме); с равномерным и периодическим движением транспортеров. В соответствии с этим в штампующих механизмах агрегатов применяются штампы легкого и тяжелого типов.

На рис. 1, а показан общий вид штамповально-режущего агрегата. Тесто подается в воронку 2 ламинатора 1. В воронку 3 загружается жир, а в воронку 4 по конвейеру 5 поступает возвратная просеченная лента теста. Тестовальцующие машины 6 прокатывают ленту теста, щетка 7 сметает с поверхности ленты муку, а штамп 8 вырезает из нее заготовки. Конвейер 11 подает заготовки в печь, а просеченная лента приподнимается конвейером 9 и выгружается на поперечную ленту конвейера 10, с которой она передается на возвратный конвейер 5.

Управление агрегатом осуществляется с общего пульта 12. Агрегат снабжен большим количеством штурвалов 13, с помощью которых регулируется режим работ отдельных машин и механизмов (валков, штампов, конвейеров и др.).

Принципиальная схема работы штамповально-режущего агрегата представлена на рис. 1, б. Тесто конвейером 2 подается в ламинатор 1, где оно подвергается предварительной прокатке и слоению. Тестовальцующая машина 4 прокатывает тесто в ленту толщиной 6. 7 мм.

Полученная лента теста конвейером 5 направляется к тесто- вальцующей машине 6, а затем конвейером 7— к тестовальцующей машине 8, валки которой прокатывают ленту до толщины, в два раза меньше толщины готового изделия (3,5. 4 мм для печенья и 2. 3 мм для крекера). Гладкая шлифованная поверхность валков тестовальцующей машины 8 придает ленте теста глянец.

В результате вальцевания тесто деформируется. При выходе теста из зазора между валками эта деформация частично исчезает. Для исчезновения эластичной деформации требуется время, поэтому тесто поступает на конвейер 9, длина которого подбирается в зависимости от физических свойств теста.

Рис. 1. Штамповально-режущий агрегат:

а — общий вид; б— схема работы

Для устранения прилипания теста к валкам на верхнюю поверхность ленты теста наносят некоторое количество муки, которая счищается цилиндрической щеткой 10. Конвейер 11 подает очищенную ленту теста под штамп 12. После формования заготовок из тестовой ленты на конвейере 11 находятся как тестовые заготовки, так и обрезки. Последние отделяются от заготовок, поступают на конвейер 13 и направляются к машине 1 конвейером 3, а тестовые заготовки сходят на конвейер 14, который чаще всего является сетчатым конвейером — подом печи. Согласованная работа машин агрегата достигается наличием общего привода от одного электродвигателя.

Штамп легкого типа применяется для формования затяжного печенья. Он состоит из корпуса 9 (рис. 2, а), к которому при помощи винтов 8 и пластин-поддонов 7 крепится ряд матриц 2, представляющих собой бронзовые или стальные стаканы с заостренными кромками. В поддоне запрессованы прокалывающие шпильки 3. Винтами 12 к поддону крепится трафарет 4, на торце которого нанесены надпись или несложный рисунок, выполненные в виде острых режущих кромок.

Рис. 2. Штамп легкого типа:

а— устройство; б— схема штампования

Внутри матриц находятся стальные пуансоны 5 с отверстиями для прохода шпилек и трафаретов. Пуансоны крепятся тягами 13 к доске 11, отжимаемой вниз пружинами 10. Тягами / к доске 11 крепится отжимная доска 6. Пружины 10, находясь в несколько сжатом состоянии, держат пуансоны 5 выдвинутыми из матрицы.

Режущие кромки стакана матрицы 2 (рис. 2, б) при опускании штампа вдавливаются в тестовую ленту 14 и высекают в ней заготовку печенья. Когда матрицы 2, шпильки 3 и трафарет 4 входят в тесто, пуансоны 5 остаются на поверхности теста 14, а пружины 10 несколько сжимаются. Как только стакан выйдет из теста, пружины 10, разжимаясь до своего исходного состояния, будут держать пуансоны 5 и отжимную доску 6 на поверхности теста, отрывая тем самым вырезанную заготовку печенья 75 и остатки теста от стенок стакана и оставляя их лежать на поверхности конвейерной ленты.

В штампах для затяжного теста количество шпилек берется из расчета установки одной шпильки на 1 см2 поверхности печенья. В штампах для галет используют три шпильки на 1 см2 поверхности, а для крекеров — одну шпильку на 2 см2.

Штамп тяжелого типа предназначен для формования сахарного печенья. Он состоит из матрицы б (рис. 3, а), которая режет ленту теста, и пуансона 8, который не только выталкивает вырезанную заготовку из матрицы, но и выштамповывает на ней рисунок. Шпильки для прокалывания теста здесь отсутствуют.

Матрицы 6 крепятся винтами к нижней части корпуса штампа 2 (доске матриц), на торцах которой расположены скобы 1 для крепления к ползунам штампующего механизма. Пуансоны 8 крепятся с помощью тяг 4 к доске пуансонов 3. К ней же четырьмя тягами 5 крепится отжимная доска 7.

В свободном состоянии штампа пуансон 8 (рис. 3, б, поз. I) несколько выступает из матрицы 6. При опускании штампа пуансон вначале прикасается к тесту (поз. II). Выштамповывая рисунок, пуансон углубляется в тесто на 1. 1.5 мм, выдавливая часть теста. Поэтому сначала необходимо выштамповать на тесте рисунок, а затем опустить матрицу для вырезания заготовки.

Пуансон 8 прижимается к тесту 9 с большой силой, вследствие чего тесто приклеивается к нему. Для отделения отштампованной заготовки матрица 6 разрезает тесто в момент окончания штампования рисунка пуансоном 8, т. е. в тот момент, когда пуансон находится в нижнем положении. Во время прохода режущей кромки матрицы сквозь тесто пуансон выходит на поверхность теста (поз. III).

Таким образом, здесь наблюдается встречное движение матрицы и пуансона, при котором матрица как бы отжимает тесто от пуансона, а последний, отодвигаясь от теста, отделяется от него. После этого начинается подъем (выход из тестовой ленты) матрицы. Так как отштампованные и вырезанные заготовки прилипают к внутренним стенкам стакана матрицы, пуансон служит выталкивателем. Когда матрицы выходят из теста, пуансон остается около поверхности заготовки, удерживая ее на поверхности конвейера (поз. IV). При движении матрицы вверх стенки ее отрываются от заготовки 10, вытолкнутой из стакана. После этого начинается общий подъем матрицы и пуансона (поз. V).

В штампах тяжелого типа матрицы и пуансоны работают от разных приводных механизмов.

Штампующие машины ударного действия обладают существенными недостатками: большие габариты, сложная схема ручного регулирования рабочих органов и возникновение вибрации от ударов при штамповании. Штампующие машины ударного действия могут производить 140. 200 ударов в минуту.

Рис. 3. Штамп тяжелого типа:

а — устройство; б— схема штампования

Штампующий механизм для получения заготовок из затяжного теста с непрерывным движением тестовой ленты. Схема механизма представлена на рис. 4. Транспортерная лента, несущая на себе тестовую ленту 3, скользит по поверхности стола 1 с постоянной скоростью. С боковых сторон на столе закреплены вертикальные направляющие 2, в которых движутся ползуны 3, соединенные между собой горизонтальной траверсой, к которой крепится штамп. Ползуны вместе со штампом двигаются в направляющих вверх и вниз с помощью шатуна 4 и эксцентриков. Стол 1 опирается на четыре коромысла 5, качающиеся вокруг опор 02 и 03. Эксцентрико-шатунный механизм 7—8 раскачивает двуплечий рычаг Щ который сообщает возвратно-поступательное движение столу 1 при помощи тяги 9.

Рис. 4. Схема штампующего механизма для получения заготовок из затяжного теста с непрерывным движением тестовой ленты

Размеры и расположение звеньев механизма рассчитаны таким образом, что в момент разрезания теста штампом (верхнее положение штампа) стол 7 движется вперед со скоростью ленты. При подъеме штампа стол возвращается в исходное положение, а транспортерная лента, продолжая скользить по поверхности стола, подводит под штамп новую полосу теста.

В зависимости от шага штампуемых заготовок изменяют ход стола. Это достигается вращением винта 12, который передвигает сухарь кулисы 11 с шарниром тяги 9. При этом меняются соотношение плеч двуплечего рычага 10 и размах качания коромысел 5. Недостаток штампующих машин ударного действия — возникновение больших инерционных циклических нагрузок, которые передаются на перекрытия производственного здания.

В настоящее время в описанных агрегатах вместо штампов начали широко применяться роторные режущие устройства. Они включают два ротора: на первом расположены шпильки для прокалывания ленты теста, а на втором — ножи, вырезающие тестовые заготовки. В этом случае необходимость в штампах и штампующих механизмах отпадает.

Тестовальцующая машина ламинатор схема

Ламинатор для изготовления печатных плат.

Автор: Andrew_KMR

Опубликовано 09.06.2010

Я думаю, каждый из Вас сталкивался с проблемами перевода изображения печатных плат на фольгированный текстолит по методу ЛУТ.

Только вроде приспособишься, получишь хорошие результаты качества, как говорится набьёшь руку, как не занимаясь изготовлением ПП с месяц другой куда то теряешь эти навыки.

Возникает необходимость отработки определённого технологического процесса и жесткое соблюдение его правил.

Вот тут то и приходит к нам на помощь ламинатор!

Мы получаем равномерный прижим бумаги к текстолиту резиновыми валами, стабильную температуру от 50 до 210 градусов и отличную повторяемость результата, также легкость изготовления двухсторонних печатных плат и незаменимого помощника для накатывания пленочного фоторезиста при фотоспособе.

Теперь определимся, как же нам выбрать этого помощника из всего многообразия моделей присутствующих на рынке?!

В первую очередь я думаю, немаловажным фактором является цена, на момент написания статьи цены на интересующие нас модели колеблются от 2200 до 3500 руб. в зависимости от региона России.

Вторым критерием выбора должны уже служить технические характеристики представленных моделей.

Итак, какие параметры нужно учитывать при выборе ламинатора:

1. Конечно материал из которого изготовлен корпус ламинатора. Идеальным вариантом конечно является металл, но есть и термостойкие пластики. Однако надо учитывать, что греть нам ламинатор придется до 180-200 градусов.

2. Максимальная толщина ламинирования — обычно в паспорте на ламинатор она имеет значение 1-2мм, но в реальности можно спокойно плюсовать 0,5-1 мм.

3. Максимальная температура — обычно она имеет значение, напрямую связанное с материалом из которого изготовлен корпус, пластик: 130-160 градусов, металл: 160-180 градусов.

4. Мощность — от нее зависит скорость разогрева и обычно в ламинаторах она напрямую зависит от формата ламинатора, золотая средина это формат А4 и мощность около 400Вт. В среднем разогрев до 180 градусов займет 5-7 минут.

5. Тип нагревателя — в интересующем нас ценовом сегменте в большинстве случаев это горячие валы с внешним нагревом, тут может быть как галогенная лампа, так и нихромовый нагреватель.

6. Количество валов — лучший вариант не мене 4-х, 2 из них горячие, 2 холодные. Холодные значительно остудят заготовку на выходе из ламинатора и произведут окончательный прижим рисунка к текстолиту. Кроме этого 4 вала дают более равномерную протяжку заготовки по сравнению с двумя.

7. Наличие реверса мотора — не обязательно, но существенно повышает удобство пользования ламинатором, особенно в критических ситуациях, заторы и перекосы.

Ко всему вышеизложенному могу порекомендовать ламинаторы компании FGK, ламинаторы этой компании соответствуют всем необходимым нам характеристикам.

Смотрите:

FGK-220 — 400Вт, A4, цена около 2700 руб.

PDA4-230CN — 320Вт, A4, цена около 3300 руб.

PDA4-230C — 420Вт, A4, цена около 2700 руб.

PDA-230L — 420Вт, A4, цена около 2500 руб.

PD230-1 — 420Вт, A4, цена около 2400 руб.

FGK-260 — 400Вт, A4, цена около 2300 руб.

FGK-160 — 320Вт, A5, цена около 2300 руб.

FGK-110A — 250Вт, A6, цена около 2950 руб.

Есть ещё всеми любимый FGK-120, формата A6, но у него только два горячих вала, холодные отсутствуют.

Если есть сомнения по поводу прохождения текстолита через ламинатор, можно при покупке попросить продавца-консультанта пропустить через ламинатор кусочек плотного картона сложенного скажем пополам, конечно при условии наличия реверса мотора, на случай если картон все-таки застрянет. В моём случае это ламинатор PDA4-230C с мощностью 420Вт.

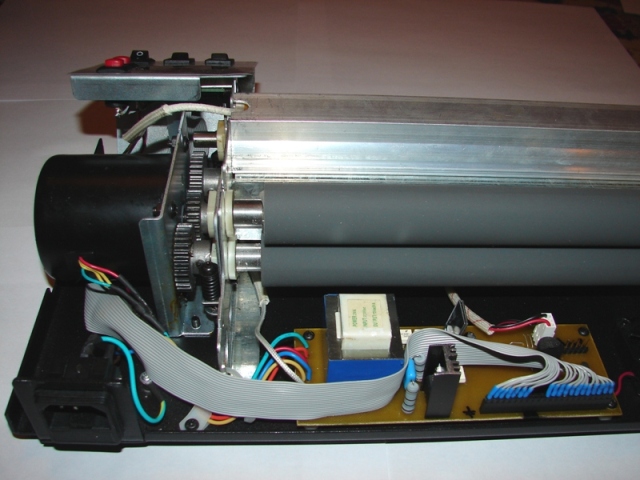

И так, что мы имеем в заводском варианте:

Толщина ламинирования указанная изготовителем — 1мм., на практике спокойно проходит текстолит 2мм., но есть возможность вообще снять это ограничение, убрав верхнюю крышку проходного канала между холодными и горячими валами. Также можно регулировать степень прижима валов друг к другу. Что касается температуры, ее гистерезис от выключенного до включенного состояния составляет порядка 20 градусов, да и максимальной температуры 160-180 градусов явно не достаточно для наших целей, плюс ко всему температура, выставленная регулятором, не соответствует реальной температуре, так что сложно соблюдать температурный режим.

Выход один — делать свою плату управления!

Я применил ATmega8535, плата управления сделана по размерам как и штатная, что была установлена в ламинаторе, но я думаю не будет проблем установить ее и в другие модели ламинаторов, да хоть в утюг. :

Вот вам схема.

Датчиком температуры служит диод 1N4148 или аналоги (в большинстве моделей уже установлен заводом изготовителем).

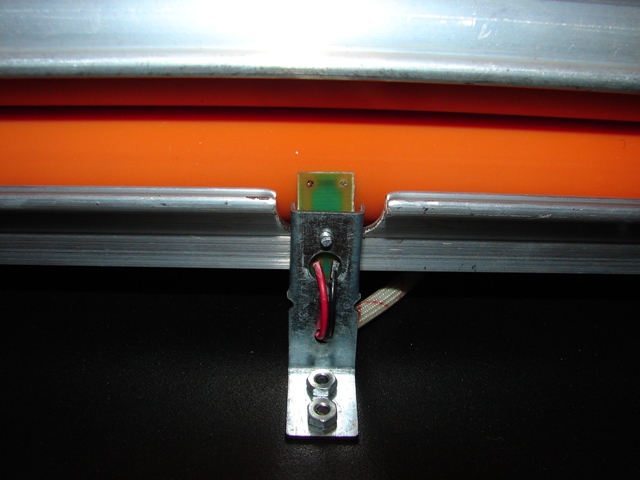

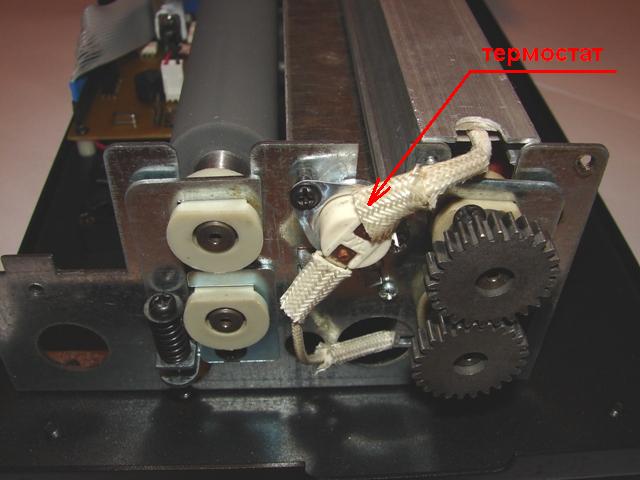

Поскольку нам будет необходимо увеличить рабочую температуру ламинатора, нужно защитный термостат заменить на 200-210 градусный или сделать прокладку между ним и корпусом, чтобы повысить температуру срабатывания.

Индикатор у нас будет 4-х разрядный с общим анодом, ставим его на макетную плату вверх ногами, чтобы можно было индицировать градусы в виде точки.

Все кнопки имеют общую массу и подключены к плате управления.

Для соединения блока индикации и кнопок берем провода шлейфа IDE.

На новую плату управления переставляем трансформатор и конденсатор 0,27uF x 630V (на схеме C16) со штатной платы.

Провода питания 220В и мотора можно либо припаять к плате, либо установив клемную колодку зажать их.

Бипер устанавливаем навесным монтажом припаяв — в плату, а + к перемычке, установленной по питанию +5V. Вентилятор подключаем к разъему, припаянному поверхностным монтажом на выход диодного моста VD5. На симистор VD4 рекомендуется установить небольшой радиатор, потому, что при токе 2А он уже начинает заметно греться. Симистор VD4 можно заменить в принципе на любой другой, например BT138.

Однако симисторы с оптопарой U2 и U3 нужны обязательно с детектором нуля, иначе они выйдут из строя. Индикаторы можете использовать любые с общим анодом, но возможно нужно будет подобрать номиналы резисторов R5-R12. Светодиод для индикации режима у меня двухцветный, но можно установить два отдельных (VD1-VD2).

Транзисторы VT1-VT4 (PNP) любые, на ток коллектора около 100mA.

Теперь по поводу программы.

Алгоритм программы следующий:

В прерывании по таймеру 0 (1мсек.) динамическая индикация.

В прерывании по таймеру 1 (

50мсек.) замер температуры и управление нагревателем.

В прерывании по таймеру 2 (1,2сек.) управление мотором в режиме «прокат».

За каждое прерывание по таймеру 2 ламинатор протягивает 1см. листа.

При измерении температуры с учетом опорного напряжения 2,56V для АЦП получается дискретность 2 градуса в одно значение АЦП, поэтому если захотите сделать интервал установки температуры не 10 градусов как у меня, а меньше, надо это учитывать.

Возможно нужно будет внести поправку на измерение температуры в случае если параметры диода не совпадут, но это не сложно сделать сложением или вычитанием погрешности из результата преобразования в подпрограмме «ADCtoGradus», поправка должна быть кратна двум.

В режиме «прокат» каждые 1,2сек. происходит смена направления вращения мотора на противоположное, при этом по ходу движения кнопками «UP» и «DOWN» можно менять интервал смены направления. Единица в интервале соответствует 1 см. протяжки ламинатора (зависит от скорости ламинатора).

В случае обрыва датчика температуры нагреватель отключится и сигнал бипера будет звучать непрерывно, до устранения неисправности.

Кварцевый резонатор ZQ2 можно заменить на 4МГц, это не критично.

Плату управления зеркалить не нужно.

Прошить программу в микроконтроллер можно после установки на плату, но обязательно до подключения мотора!

Светодиод на передней панели при включенном горячем ламинировании индицирует зеленым светом готовность когда реальная температура соответствует установленной в пределах +8 градусов, если светодиод не горит, значит реальная температура выше установленной и ламинатору необходимо остыть, красный свет сигнализирует нагрев. При холодном ламинировании светодиод постоянно светит зеленым светом и на индикаторе отображается не установленная температура, а реально измеренная в прерывании.

Теперь по поводу расходных материалов существенно облегчающих процесс изготовления печатных плат и дающих превосходный результат по качеству.

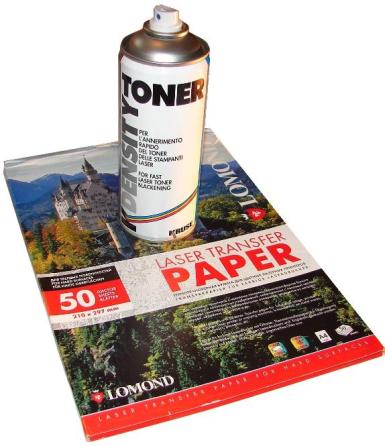

Рекомендую бумагу идеально подходящую под наши требования — это термотрансферная бумага для цветных лазерных принтеров «для твердых поверхностей» Lomond, код 0807430 или новый код 0807435.

Бумага отлично держит и переводит тонер-порошок несмотря на то, что позиционируется как для лазерных принтеров с масляным тонером.

Тонер переводится полностью и бумага удаляется с платы легко и бесследно.

Так же я знаю, что у многих есть проблемы экономии тонера принтерами, особенно на крупных закрашенных участках, так вот выход есть — это аэрозоль для повышения оптической плотности тонера Density Toner.

Баллона 400мл. Вам хватит примерно на 100 листов А4., но перед покупкой обязательно проверьте его на эффективность именно с Вашим тонером!

После обработки аэрозолем поверхность тонера становится глянцевой и стойкой к химическим и механическим воздействиям.

Используя ламинатор, термотрансферную бумагу и аэрозоль, мне удалось получить проводники шириной 0,1мм и зазор между проводниками 0,1мм.

Но тут уже нужно быть внимательным при травлении и лужении, да и разрешение принтера не всегда позволяет делать такие тонкие дорожки ровными, но в остальных случаях вы будете приятно удивлены качеством сделанных вами печатных плат. Да это не дешевые спец. средства, но качество того стоит!

Успехов Вам и удовольствия в изготовлении печатных плат!