- Технология сборочных работ при ремонте машин

- Основы технологии ремонта машин, их узлов и деталей.

- Разборочно сборочные работы автомобиля – — , — —

- Разборочно-сборочные работы при ремонте автомобилей

- Главная → Справочник → Статьи → Форум

- Разборочно-сборочные работы

- Контрольные вопросы

- Глава 4. Разборка автомобилей и агрегатов

- Разборочные работы

- Технологическая разборка двигателя.

- Средний уровень механизации разборочных работ не превышает 20% (передних мостов — 15%, задних — 15%, подразборки двигателей и коробок передач — 16%; окончательной разборки двигателей — 25%, коробок передач — 35%). Разборка 60% всех соединений автомобиля может быть механизирована.

- Общие правила разборки и сборки автомобиля, применяемые инструменты, приспособления и оборудование

- Оборудование для разборочно-сборочных работ

Технология сборочных работ при ремонте машин

Основные правила разборки.

Основными правилами разборки являются следующие:

1. При снятии агрегатов и узлов необходимо придерживаться установленной последовательности работ, руководствуясь при этом технологией ремонта.

2. Для разработки следует применять исправный специализированный инструмент и приспособления: торцовые головки, воротки, шарнирные ключи, пневматические и электрические гайковерты, съемники, оправки, выколотки из мягкого металла.

3. Втулки, шестерни и подшипники снимают с использованием пресса и специальных подкладок и оправок.

4. Чтобы при разборке избежать потери или повреждения снимаемых деталей или узлов, их следует складывать в ящик или на стеллажи.

5. При разборке ответственных узлов, содержащих специальные болты, шпильки и гайки, во избежание потери необходимо ввернуть их на 1—2 оборота обратно в отверстие.

6. Если гайку или болт не удается сразу отвернуть из-за коррозии, необходимо залить под гайку керосин.

7. При ремонте агрегатов и узлов не следует разукомплектовывать исправные детали трущихся пар. Разборку необходимо производить До пределов, дающих возможность устранить неисправность при минимальном объеме разборочно-сборочных работ.

Мсйка деталей, удаление нагара и накипи. Снятые для ремонта детали и узлы должны быть тщательно вымыты и очищены от грязи, нагара, смол, накипи, коррозии. Мойку осуществляют в моечных машинах с применением растворов и с последующим ополаскиванием водой. В раствор добавляют поверхностно-активные вещества ( ПАВ ) типа ДС- РАС , ОП-7, сульфанол, МЛ-51, МЛ-52 и др.

Рекламные предложения на основе ваших интересов:

Для облегчения процесса мойки и размягчения нагара, коррозии, Удаления смол раствор в моечных машинах нагревают до температуры 90 °С. Если же при мойке не удаляется нагар или ржавчина, их очищают механическим путем с использованием металлических щеток.

Для удаления ржавчины используется также химическая очистка пециальными составами-преобразователями ржавчины (см. в разделе Малярные работы»). После обработки этими составами на поверхности деталей образуется защитная пленка, которая предохраняет поверхность от дальнейшего коррозионного разрушения.

Накипь из системы охлаждения удаляют кислотными растворами с добавлением в них ингибиторов типа уротропина, ингибитора ПБ и др., которые уменьшают коррозионное разрушение деталей кислотой. После удаления накипи необходимо тщательно промыть детали водой.

Основные правила сборки.

1. Сборку необходимо производить в установленном технологией ремонта порядке. При этом собираемые детали должны быть чистыми, а сопряжения подобраны в соответствии с требуемыми размерами групп деталей.

2. Затяжку болтов и гаек ответственных соединений следует производить с использованием динамометрических ключей для обеспечения рекомендуемых моментов затяжки.

3. Установка втулок, подшипников, шкивов, шестерен производится с использованием специальных оправок, направляющих приспособлений или на прессе. При этом не допускаются удары молотком при перекосах или при затруднении запрессовки их.

4. Шпоночные соединения деталей выполняют с большой точностью, не допуская зазоров с тем, чтобы избежать быстрого механического изнашивания шпоночной канавки и смятия шпонки.

Основы технологии ремонта машин, их узлов и деталей.

В процессе ремонта выполняют следующие основные операции: мойку; остановку; разборку на группы сборочных единиц и отдельных сборочных единиц на детали; чистку и мойку деталей; дефектовку и сортировку деталей; составление ведомости дефектов; восстановление или замену изношенных деталей; комплектацию; сборку; индивидуальные испытания и сдачу в наладку.

В процессе пусконаладочных работ оборудование выводят на устойчивый паспортный режим работы, затем, если требуется, его окрашивают и сдают отремонтированную машину в эксплуатацию.

Мойка оборудования.Перед началом ремонта оборудование тщательно моют и очищают от остатков молочных продуктов, смазки и прочих загрязнений. Поверхности, соприкасающиеся с молочными продуктами, чистят щетками и ершами, моют горячими растворами кальцинированной или каустической соды, горячей водой и обрабатывают паром.

Остановка оборудования.После чистки и мойки оборудование протирают насухо и отсоединяют от него все трубопроводы. Затем обесточивают электродвигатели, для чего в электрощите вынимают плавкие предохранители и при необходимости отсоединяют выводные концы электропроводки от клемм электродвигателя. При этом концы тщательно изолируют, а на пусковые устройства вывешивают таблички с надписью «Не включать! Работают люди!»

В зависимости от типа оборудования и вида ремонта производят демонтаж всей машины (аппарата) или только отдельных групп сборочных единиц, или отдельных сборочных единиц. Демонтированную машину отправляют на ремонт в ремонтно-механические мастерские предприятия или в центральные мастерские.

Разборка. Для повышения производительности труда при разборке следует по инструкции завода-изготовителя изучить особенности конструкции машины и наметить порядок ее разборки. В первую очередь необходимо снимать те детали и сборочные единицы, которые препятствуют дальнейшей разборке. Сложное по конструкции оборудование разбирают в следующем порядке: сначала на группы сборочных единиц; группы — на отдельные сборочные единицы, сборочные единицы — на детали.

Детали необходимо укладывать в той последовательности, в которой их снимали с машины. Во избежание травматизма, а также повреждения деталей в результате падения нельзя их класть одна на другую. Для облегчения последующей сборки крепежные детали (гайки, болты и шайбы) следует устанавливать на одну часть сборочной единицы, например фланец. Болты, а также другие детали, которые при ремонте снимать запрещается, заранее окрашивают в красный цвет.

Чистка и мойка деталей.Грубую очистку деталей от загрязнений и ржавчины после разборки машины производят с помощью деревянных лопаток, стержней, скребков. Кроме того, детали отмачивают в керосине, для чего используют две емкости: первую — для предварительного отмачивания, вторую — для окончательной промывки. Продолжительность отмачивания предварительно очищенных деталей 1-.8 ч, после чего их вытирают насухо ветошью. Детали обезжиривают в горячем растворе каустической соды или горячей воде и просушивают.

Дефектовка, сортировка и хранение деталей.После мойки детали подвергают дефектовке и составляют ведомость дефектов. Затем их сортируют (разбраковывают) на 3 группы: годные без ремонта, подлежащие восстановлению и негодные. Негодные детали направляют на склад металлолома, а годные — на временное хранение. Хранят детали на специальных, лучше деревянных, стеллажах или в шкафах-стеллажах. Тяжелые детали укладывают на нижние полки или в ячейки, а легкие — на верхние. Одинаковые детали маркируют бирками. В случае длительного хранения годные детали насухо протирают, консервируют, погружая их в расплавленную мазь, и заворачивают в пергамент.

Восстановление деталей. Восстанавливают изношенные детали в том случае, когда это технически выполнимо и экономически выгодно. В остальных случаях изношенные детали заменяют новыми, которые получают со склада.

В ремонтной практике получили распространение следующие способы восстановления деталей: наплавка металла, сварка, установка втулок, паяние, склеивание и некоторые другие. В каждом конкретном случае рациональный способ восстановления деталей выбирают, исходя из местных условий.

Комплектация.Перед сборкой машину укомплектовывают всеми необходимыми деталями. При этом особое внимание обращают на наличие мелких деталей: прокладок, шайб, шплинтов, штифтов, гаек и контргаек. Отсутствие таких деталей может привести к потерям продукта, утечке смазочного масла, преждевременному износу деталей, а также аварии отдельных сборочных единиц или машины в целом.

Сборка.Собирают детали в порядке, обратном разборке. В общем объеме ремонтных работ сборочные операции составляют 20-40%.

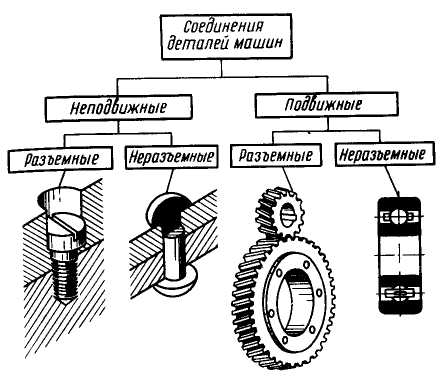

В зависимости от назначения детали и сборочные единицы при сборке машин и механизмов соединяют в определенной последовательности, в результате чего образуются подвижные и неподвижные соединения. В подвижном соединении детали и сборочные единицы перемещаются во время работы относительно друг друга, совершая заданное движение. Детали неподвижных соединений перемешаться относительно друг друга не могут. Подвижных соединений в машинах значительно больше, чем неподвижных.

Соединения бывают также неразъемные и разъемные. Неразъемное соединение — это такое соединение, для разъединения которого необходимо полное или частичное разрушение деталей, составляющих его. Для получения неподвижного неразъемного соединения применяют сварку, клепку, паяние, развальцовку, склеивание и другие способы. Подвижное неразъемное соединение образуют шарики и кольца радиальных шариковых подшипников.

Разъемным называют такое соединение, которое можно полностью разобрать, не повредив при этом соединенные и скрепляющие детали. К неподвижным разъемным соединениям относятся резьбовые, шпоночные и клиновые, а к подвижным разъемным — соединения шеек валов с подшипниками скольжения, зубьев колес зубчатых передач и пр. Классификация соединения деталей машин приведена на рис. 9.1.

Рис. 9.1. Классификация соединений деталей машин

В любой машине преобладают, как правило, типовые детали, сборочные единицы и механизмы. Изучив технологию их ремонта, значительно легче освоить ремонтные операции конкретных типов оборудования как отечественного, так и зарубежного.

К типовым сборочным единицам относятся неподвижные и подвижные разъемные и неразъемные соединения (см. рис. 9.1), сальники, а также сборные станины и рамы. Типовыми механизмами являются муфты, ременные, зубчатые, червячные и цепные передачи. Детали, входящие в указанные сборочные единицы и механизмы, называются типовыми деталями машин.

Для восстановления детали необходимо знать ее размеры до и после износа, характер других дефектов (трещины, пробоины и др.), а также режимы обработки или сборочную единицу разбирают и определяют дефекты деталей в процессе их дефектовки. Затем выбирают наиболее рациональный способ их устранения, т. е. восстановления, и разрабатывают ремонтный чертеж детали.

Разборочно сборочные работы автомобиля – — , — —

Разборочно-сборочные работы при ремонте автомобилей

Строительные машины и оборудование, справочник

6. Если гайку или болт не удается сразу отвернуть из-за коррозии, необходимо залить под гайку керосин.

7. При ремонте агрегатов и узлов не следует разукомплектовывать исправные детали трущихся пар. Разборку необходимо производить До пределов, дающих возможность устранить неисправность при минимальном объеме разборочно-сборочных работ.

Мсйка деталей, удаление нагара и накипи. Снятые для ремонта детали и узлы должны быть тщательно вымыты и очищены от грязи, нагара, смол, накипи, коррозии. Мойку осуществляют в моечных машинах с применением растворов и с последующим ополаскиванием водой. В раствор добавляют поверхностно-активные вещества (ПАВ) типа ДС-РАС, ОП-7, сульфанол, МЛ-51, МЛ-52 и др.

Для облегчения процесса мойки и размягчения нагара, коррозии, Удаления смол раствор в моечных машинах нагревают до температуры 90 °С. Если же при мойке не удаляется нагар или ржавчина, их очищают механическим путем с использованием металлических щеток.

Для удаления ржавчины используется также химическая очистка пециальными составами-преобразователями ржавчины (см. в разделе Малярные работы»). После обработки этими составами на поверхности деталей образуется защитная пленка, которая предохраняет поверхность от дальнейшего коррозионного разрушения.

Накипь из системы охлаждения удаляют кислотными растворами с добавлением в них ингибиторов типа уротропина, ингибитора ПБ и др., которые уменьшают коррозионное разрушение деталей кислотой. После удаления накипи необходимо тщательно промыть детали водой.

Основные правила сборки.

1. Сборку необходимо производить в установленном технологией ремонта порядке. При этом собираемые детали должны быть чистыми, а сопряжения подобраны в соответствии с требуемыми размерами групп деталей.

2. Затяжку болтов и гаек ответственных соединений следует производить с использованием динамометрических ключей для обеспечения рекомендуемых моментов затяжки.

3. Установка втулок, подшипников, шкивов, шестерен производится с использованием специальных оправок, направляющих приспособлений или на прессе. При этом не допускаются удары молотком при перекосах или при затруднении запрессовки их.

4. Шпоночные соединения деталей выполняют с большой точностью, не допуская зазоров с тем, чтобы избежать быстрого механического изнашивания шпоночной канавки и смятия шпонки.

Реклама:

Читать далее: Ремонт двигателя в условиях гаража

Категория: — Механик гаража

Главная → Справочник → Статьи → Форум

Разборочно-сборочные работы

Строительные машины и оборудование, справочник

Техническое обслуживание автомобилей

Стенд для разборки и сборки двигателя

Стенд для разборки и сборки двигателя:

1 — плита для крепления двигателя;

2 — основание стенда;

3 — противень;

4 — рукоятка механизма поворота;

5 — червячный механизм поворота.

Передвижной стенд для разборки и сборки двигателя показан на рисунке. Укрепленный на плите 1 двигатель можно поворачивать с ней в требуемое положение, действуя на червячную передачу 5 рукояткой 4.

Стенд для разборки и сборки передних и задних мостов

Стенд для разборки и сборки передних и задних мостов:

1 — основание;

2 — зажимы;

3 — противень;

4 — рама.

Универсальный стенд для передних и задних мостов автомобиля состоит из основания 1, рамы 4 и зажимов 2 для закрепления разбираемых и собираемых мостов. Аналогичный стенд используют для рулевых механизмов.

Многоместный стенд для разборки и сборки коробок передач:

1 — основание;

2 — подхваты;

3 — полка;

4 — стол.

Разбирают и собирают коробки передач на одиночных или многоместных стендах. Многоместный универсальный стенд позволяет разбирать и собирать одновременно четыре коробки передач. Он состоит из основания 1, подхватов 2, полки 3 для инструмента и стола 4 для размещения деталей.

Приспособление для разборки и сборки сцепления

Приспособление для разборки и сборки сцепления:

1 — опорная плита;

2 — нажимная крышка;

3 — зажимная рукоятка;

4 — винт;

5 — контрольное кольцо;

6 — установочные шпильки;

7 — стопорный винт;

8 — основание.

Контрольные вопросы

В чем заключаются основные правила разборки и сборки автомобиля?

Каково назначение и содержание технологической карты?

Как оборудуют рабочее место автослесаря?

В чем состоит подготовка рабочего места автослесаря к работе?

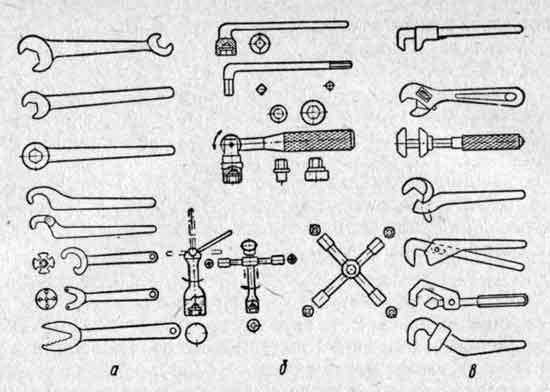

Какие основные инструменты и приспособления используют при разборочно-сборочных работах?

Каково назначение и устройство универсального съемника?

Объясните устройство стенда для разборки и сборки двигателя. Какие стенды применяют для разборки и сборки передних и задних мостов?

Как устроен стенд для разборки и сборки коробок передач?

Какое приспособление применяют для разборки и сборки сцепления?

«Автомобиль», под. ред. И.П.Плеханова

Глава 4. Разборка автомобилей и агрегатов

Разборка — это совокупность операций, предназначенных для разъединения объектов ремонта (автомобилей и агрегатов) на сборочные единицы и детали, в определенной технологической последовательности. Трудоемкость разборочных работ в процессе капитального ремонта автомобилей и агрегатов составляет 10. 15 % общей трудоемкости ремонта. При этом около 60 % трудоемкости приходится на резьбовые, а около 20% — на прессовые соединения. Технологический процесс разборки дает ремонтному предприятию до 70 % деталей, которые пригодны для повторного использования. Качественное проведение разборочных работ может позволить значительно исключить повреждения деталей и тем самым уменьшить себестоимость ремонта. Годные детали обходятся ремонтному предприятию в 6. 10 % от их цены, отремонтированные в 30. 40%, а замена детаитей в 110. 150%.

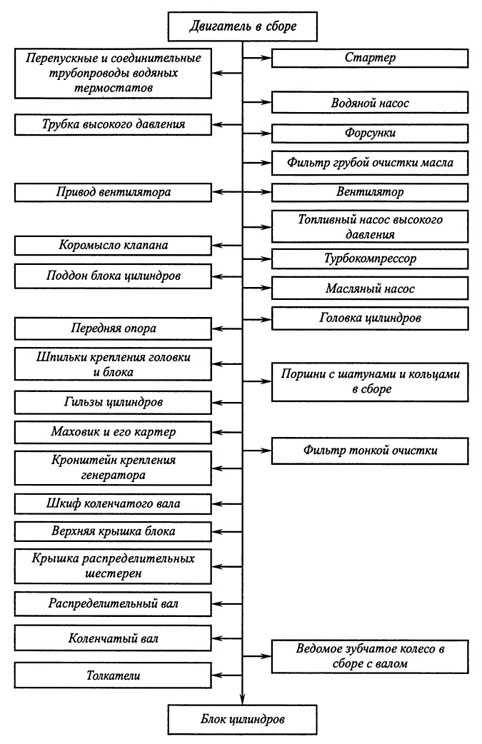

Разборку автомобилей и агрегатов выполняют в последовательности, предусмотренной картами технологического процесса, используя указанные в них универсальные и специальные стенды и оснастку (рис. 4.1). Степень разборки определяется видом ремонта и техническим состоянием объектов разборки. Разборку автомобилей и их агрегатов производят в соответствии со следующими основными правилами:

сначала снимают легкоповреждаемые и защитные части (электрооборудование, топливо- и маслопроводы, шланги, крылья и т.д.), затем самостоятельные сборочные единицы (радиаторы, кабину, двигатель, редукторы), которые очищают и разбирают на детали;

агрегаты (гидросистемы, электрооборудования, топливной аппаратуры, пневмосистемы и т.д.) после снятия с автомобиля направляют на специализированные участки или рабочие места для определения технического состояния и при необходимости ремонта;

в процессе разборки не рекомендуется разукомплектовывать сопряженные пары, которые на заводе-изготовителе обрабатывают в сборе или балансируют (крышки коренных подшипников с блоком цилиндров, крышки шатунов с шатунами, картер сцепления с блоком цилиндров, коленчатый вал с маховиком двигателя), а также приработанные пары деталей и годные для дальнейшей работы (конические шестерни главной передачи, распределительные шестерни, шестерни масляных насосов и др.). Детали, не подлежащие обезличиванию, метят, связывают, вновь соединяют болтами, укладывают в отдельные корзины или сохраняют их комплектность другими способами;

в процессе разборки необходимо использовать стенды, съемники, приспособления и инструменты, которые позволяют центрировать снимаемые детали и равномерно распределять усилия по их периметру. При выпрессовке подшипников, сальников, втулок применяют оправки и выколотки с мягкими наконечниками (медными, из сплавов алюминия). Если выпрессовывают подшипник из ступицы или стакана, то усилие прикладывают к наружному кольцу, а при снятии с вала — к внутреннему. При этом запрещается пользоваться ударными инструментами;

Рис. 4.1. Технологическая схема разборки двигателя ЯМЭ-238

крепежные детали (гайки, болты, шпильки) при разборке машины укладывают в сетчатую тару для лучшей очистки в моечных установках или устанавливают на свои места. Запрещается разукомплектовывать детали с резьбой повышенной точности (болты и гайки крепления крышек шатунов, маховика к коленчатому валу). При разборке, особенно для чугунных деталей (во избежание появления трещин от перекосов), сначала отпускают все болты или гайки на пол-оборота, а затем отсоединяют их полностью;

открытые полости и отверстия для масла и топлива в гидроагрегатах и топливной аппаратуре после снятия с машины закрывают крышками и пробками;

если метки перед разборкой плохо заметны, необходимо их восстановить;

при выполнении разборочных работ следует знать способы и особенности их выполнения;

для подъема и транспортирования деталей и агрегатов массой более 20 кг используют подъемно-транспортные средства и надежные захватные приспособления.

Наиболее типовыми из операций при разборке являются вывертывание винтов, шпилек, болтов и отвертывание гаек, удаление сломанного болта или шпильки, снятие зубчатых колес, шкивов, муфт и подшипников.

По принципу организации разборка может быть стационарной и подвижной (поточной). Стационарная разборка автомобилей и агрегатов на сборочные единицы и детали производится на одном рабочем месте, снятые с автомобиля агрегаты разбирают на стационарных стендах. Стационарная разборка применяется на предприятиях с единичным типом производства.

На специализированных ремонтных предприятиях рабочие места по разборке автомобилей и агрегатов могут быть организованы в поточную линию. Поточный метод разборки позволяет: сосредоточить одноименные операции на специализированных постах; сократить количество одноименных инструментов на 30%; увеличить интенсивность использования технологической оснастки на 50%; увеличить производительность труда рабочих на 20%.

Поточный метод разборки организуют на постах, где разница трудоемкостей не превышает 10%. Этого достигают правильным распределением операций по постам, применением специального оборудования, приспособлений, производительных инструментов, дублированием отдельных постов и наличием на некоторых постах большего количества рабочих.

Только при поточном способе разборки создаются условия для механизации работ. Применение средств механизации позволяет снизить трудоемкость разборки в 1,5. 2,0 раза и повреждаемость деталей на 70. 89%, увеличить объем повторного использования подшипников на 15. 20% и стандартного крепежа до 25%, снизить затраты на ремонт автомобилей на 5. 9%.

Средний уровень механизации разборочных работ не превышает 20% (передних мостов — 15%, задних — 15%, подразборки двигателей и коробок передач — 16%; окончательной разборки двигателей — 25%, коробок передач — 35%). Разборка 60% всех соединений автомобиля может быть механизирована.

В основу механизации разборочных участков ремонтных предприятий положен ряд принципов: процесс разборки строится по поточному методу; агрегаты, сборочные единицы, поступающие на разборку, должны быть предварительно очищены от масла и грязи; перемещение агрегатов и сборочных единиц в процессе разборки максимально механизируется.

Разборочные работы состоят из основных и вспомогательных элементов. Основные элементы, которые занимают наибольший удельный вес в разборочном процессе, — это операции разборки резьбовых и прессовых соединений.

Вспомогательные элементы — это перемещение, установка и крепление разбираемых изделий и агрегатов. Доля времени, затрачиваемая на выполнение вспомогательных элементов, довольно значительна и является резервом снижения трудоемкости разборочных работ. Поэтому большое внимание при организации разборочных работ необходимо уделять вопросам механизации транспортных операций по передаче изделий с поста на пост.

Перемещать автомобили в процессе разборки целесообразно конвейерами непрерывного действия, агрегаты к постам подразборки можно перемещать подвесными толкающими или грузоне- сущими конвейерами, а сборочные единицы и детали — напольными транспортерами, рольгангами и склизами. На разборочных участках и постах необходимо применять сбалансированные манипуляторы (вместо кранов-укосин), пневматические подъемники, кантователи, тележечные транспортеры, самодвижущиеся эстакады и т. д.

Повторяемость операций открывает широкие возможности для механизации операций разборки и создает условия для применения многопозиционных механизированных инструментов.

С целью сокращения непроизводительных затрат рабочего времени, повышения культуры производства, производительности труда и рационального использования производственной площади ремонтных предприятий на рабочих местах разборки целесообразно устройство технологических потолков. Технологический потолок — это пространственная металлическая конструкция, которая может перекрывать зону участка или рабочего места, или находиться над рабочим местом без его перекрытия. На конструкции смонтированы механизированные инструменты, приспособления и оснастка, применяемые при выполнении операций, а также грузоподъемные средства, которые предназначены для транспортирования агрегатов и деталей в рабочую зону, снятия и удаления их из рабочей зоны. В состав технологического потолка для разборочных работ входят: несущая конструкция, траверса, однорельсовый или двухрельсовый подвесной путь с электроталью или кран-балка, разводка гидро-, пневмоприводов и электрокабелей, подвески для механизированного инструмента, осветительная арматура и др.

Конструктивно подвески подразделяют на эластичные и жесткие. Жесткую подвеску применяют при использовании механизированных инструментов, развивающих крутящий момент, равный 120. 220 Нм.

Нежесткая подвеска инструментов более удобна, так как после окончания операции инструмент, поднимаясь вверх, освобождает руки рабочего для выполнения последующих работ. Однако эта подвеска не гасит реактивный момент, поэтому ее применяют для инструментов небольшой мощности. На таких подвесках часто предусматривают устройства для автоматического выключения тока при освобождении (подъеме) инструмента. В качестве эластичной подвески используют балансиры (пружинные, гидравлические, электромагнитные и др.).

Универсальным средством механизации рабочих мест разборки являются шарнирно-балансирные манипуляторы с ручным управлением. Они представляют собой многозвенный механизм с приводами в каждом суставе, которые позволяют удерживать груз в равновесии.

Разборочные работы

Разборка — это совокупность операций, предназначенных для разъединения объектов ремонта (автомобилей и агрегатов) на сборочные единицы и детали, в определенной технологической последовательности. Трудоемкость разборочных работ в процессе капитального ремонта автомобилей и агрегатов составляет 10. 15 % общей трудоемкости ремонта. При этом около 60 % трудоемкости приходится на резьбовые, а около 20% — на прессовые соединения. Технологический процесс разборки дает ремонтному предприятию до 70 % деталей, которые пригодны для повторного использования. Качественное проведение разборочных работ может позволить значительно исключить повреждения деталей и тем самым уменьшить себестоимость ремонта. Годные детали обходятся ремонтному предприятию в 6. 10 % от их цены, отремонтированные в 30. 40%, а замена деталей в ПО. 150%.

Разборку автомобилей и агрегатов выполняют в последовательности, предусмотренной картами технологического процесса, используя указанные в них универсальные и специальные стенды и оснастку. Степень разборки определяется видом ремонта и техническим состоянием объектов разборки. Разборку автомобилей и их агрегатов производят в соответствии со следующими основными правилами:

сначала снимают легкоповреждаемые и защитные части (электрооборудование, топливо- и маслопроводы, шланги, крылья и т.д.), затем самостоятельные сборочные единицы (радиаторы, кабину, двигатель, редукторы), которые очищают и разбирают на детали; агрегаты (гидросистемы, электрооборудования, топливной аппаратуры, пневмосистемы и т.д.) после снятия с автомобиля направляют на специализированные участки или рабочие места для определения технического состояния и при необходимости ремонта; в процессе разборки не рекомендуется разукомплектовывать сопряженные пары, которые на заводе-изготовителе обрабатывают в сборе или балансируют (крышки коренных подшипников с блоком цилиндров, крышки шатунов с шатунами, картер сцепления с блоком цилиндров, коленчатый вал с маховиком двигателя), а также приработанные пары деталей и годные для дальнейшей работы (конические шестерни главной передачи, распределительные шестерни, шестерни масляных насосов и др.). Детали, не подлежащие обезличиванию, метят, связывают, вновь соединяют болтами, укладывают в отдельные корзины или сохраняют их комплектность другими способами; в процессе разборки необходимо использовать стенды, съемники, приспособления и инструменты, которые позволяют центрировать снимаемые детали и равномерно распределять усилия по их периметру. При выпрессовке подшипников, сальников, втулок применяют оправки и выколотки с мягкими наконечниками (медными, из сплавов алюминия). Если выпрессовывают подшипник из ступицы или стакана, то усилие прикладывают к наружному кольцу, а при снятии с вала — к внутреннему. При этом запрещается пользоваться ударными инструментами;

Технологическая разборка двигателя.

Крепежные детали (гайки, болты, шпильки) при разборке машины укладывают в сетчатую тару для лучшей очистки в моечных установках или устанавливают на свои места. Запрещается разукомплектовывать детали с резьбой повышенной точности (болты и гайки крепления крышек шатунов, маховика к коленчатому валу). При разборке, особенно для чугунных деталей (во избежание появления трещин от перекосов), сначала отпускают все болты или гайки на пол-оборота, а затем отсоединяют их полностью;

открытые полости и отверстия для масла и топлива в гидроагрегатах и топливной аппаратуре после снятия с машины закрывают крышками и пробками;

если метки перед разборкой плохо заметны, необходимо их восстановить;

при выполнении разборочных работ следует знать способы и особенности их выполнения;

для подъема и транспортирования деталей и агрегатов массой более 20 кг используют подъемно-транспортные средства и надежные захватные приспособления.

Наиболее типовыми из операций при разборке являются вывертывание винтов, шпилек, болтов и отвертывание гаек, удаление сломанного болта или шпильки, снятие зубчатых колес, шкивов, муфт и подшипников.

По принципу организации разборка может быть стационарной и подвижной (поточной). Стационарная разборка автомобилей и агрегатов на сборочные единицы и детали производится на одном рабочем месте, снятые с автомобиля агрегаты разбирают на стационарных стендах. Стационарная разборка применяется на предприятиях с единичным типом производства.

На специализированных ремонтных предприятиях рабочие места по разборке автомобилей и агрегатов могут быть организованы в поточную линию. Поточный метод разборки позволяет: сосредоточить одноименные операции на специализированных постах; сократить количество одноименных инструментов на 30%; увеличить интенсивность использования технологической оснастки на 50%; увеличить производительность труда рабочих на 20%.

Поточный метод разборки организуют на постах, где разница трудоемкостей не превышает 10%. Этого достигают правильным распределением операций по постам, применением специального оборудования, приспособлений, производительных инструментов, дублированием отдельных постов и наличием на некоторых постах большего количества рабочих.

Только при поточном способе разборки создаются условия для механизации работ. Применение средств механизации позволяет снизить трудоемкость разборки в 1,5. 2,0 раза и повреждаемость деталей на 70. 89%, увеличить объем повторного использования подшипников на 15. 20% и стандартного крепежа до 25%, снизить затраты на ремонт автомобилей на 5. 9%.

Средний уровень механизации разборочных работ не превышает 20% (передних мостов — 15%, задних — 15%, подразборки двигателей и коробок передач — 16%; окончательной разборки двигателей — 25%, коробок передач — 35%). Разборка 60% всех соединений автомобиля может быть механизирована.

В основу механизации разборочных участков ремонтных предприятий положен ряд принципов: процесс разборки строится по поточному методу; агрегаты, сборочные единицы, поступающие на разборку, должны быть предварительно очищены от масла и грязи; перемещение агрегатов и сборочных единиц в процессе разборки максимально механизируется.

Разборочные работы состоят из основных и вспомогательных элементов. Основные элементы, которые занимают наибольший удельный вес в разборочном процессе, — это операции разборки резьбовых и прессовых соединений.

Вспомогательные элементы — это перемещение, установка и крепление разбираемых изделий и агрегатов. Доля времени, затрачиваемая на выполнение вспомогательных элементов, довольно значительна и является резервом снижения трудоемкости разборочных работ. Поэтому большое внимание при организации разборочных работ необходимо уделять вопросам механизации транспортных операций по передаче изделий с поста на пост.

Перемещать автомобили в процессе разборки целесообразно конвейерами непрерывного действия, агрегаты к постам подразборки можно перемещать подвесными толкающими или грузонесущими конвейерами, а сборочные единицы и детали — напольными транспортерами, рольгангами и склизами. На разборочных участках и постах необходимо применять сбалансированные манипуляторы (вместо кранов-укосин), пневматические подъемники, кантователи, тележечные транспортеры, самодвижущиеся эстакады и т. д.

Повторяемость операций открывает широкие возможности для механизации операций разборки и создает условия для применения многопозиционных механизированных инструментов. С целью сокращения непроизводительных затрат рабочего времени, повышения культуры производства, производительности труда и рационального использования производственной площади ремонтных предприятий на рабочих местах разборки целесообразно устройство технологических потолков. Технологический потолок — это пространственная металлическая конструкция, которая может перекрывать зону участка или рабочего места, или находиться над рабочим местом без его перекрытия. На конструкции смонтированы механизированные инструменты, приспособления и оснастка, применяемые при выполнении операций, а также грузоподъемные средства, которые предназначены для транспортирования агрегатов и деталей в рабочую зону, снятия и удаления их из рабочей зоны. В состав технологического потолка для разборочных работ входят: несущая конструкция, траверса, однорельсовый или двухрельсовый подвесной путь с электроталью или кран-балка, разводка гидро-, пневмоприводов и электрокабелей, подвески для механизированного инструмента, осветительная арматура и др.

Конструктивно подвески подразделяют на эластичные и жесткие. Жесткую подвеску применяют при использовании механизированных инструментов, развивающих крутящий момент, равный 120. 220 Нм.

Нежесткая подвеска инструментов более удобна, так как после окончания операции инструмент, поднимаясь вверх, освобождает руки рабочего для выполнения последующих работ. Однако эта подвеска не гасит реактивный момент, поэтому ее применяют для инструментов небольшой мощности. На таких подвесках часто предусматривают устройства для автоматического выключения тока при освобождении (подъеме) инструмента. В качестве эластичной подвески используют балансиры (пружинные, гидравлические, электромагнитные и др.).

Универсальным средством механизации рабочих мест разборки являются шарнирно-балансирные манипуляторы с ручным управлением. Они представляют собой многозвенный механизм с приводами в каждом суставе, которые позволяют удерживать груз в равновесии.

Общие правила разборки и сборки автомобиля, применяемые инструменты, приспособления и оборудование

При разборке и сборке автомобиля, его агрегатов, узлов и приборов основными работами являются: вывертывание и завертывание винтов, болтов, шпилек, отвертывание и завертывание гаек, снятие и установка шестерен, шкивов, подшипников, запрессовка и выпрессовка втулок, пальцев.

Выполняя разборочно-сборочные работы, необходимо соблюдать строгую последовательность операций, иначе работа будет усложнена, качество ее невысоким, а время увеличится.

Чтобы избежать этого, нужно пользоваться технологической картой, в которой указывают последовательность операций разборки или сборки, необходимые инструмент, приспособления и оборудование для выполнения той или иной операции, а также разряд работ. Ниже приведена форма технологической карты.

Технологическая карта на разборку (сборку)

Выполнять работы следует специализированными инструментом и приспособлениями, применение несоответствующего инструмента приводит к порче граней головок болтов и гаек.

Удалять болты, шпильки и пальцы необходимо специальными выколотками из красной меди, так как ударять по самой детали не разрешается. Шестерни, шкивы, втулки и подшипники удалять под прессом или при помощи соответствующих съемников.

Разбирать агрегаты следует в закрытых помещениях, чтобы снятые детали не подвергались воздействию атмосферных осадков и загрязнению.

Во избежание механических повреждений снятые детали и крепежный материал укладывают в ящики или на стеллажи; не допускается разбрасывать их на полу; сопряженные детали необходимо помечать, чтобы не спутать при последующей сборке.

Снятые болты вкладывают обратно в отверстия деталей, надевают на них шайбы и навертывают гайки; это облегчает и ускоряет последующую сборку.

Агрегаты разбирают на узлы на специальных или универсальных стендах, а узлы на детали — обычно на верстаке, используя при этом слесарно-монтажное оборудование и инструмент.

«Автомобиль», под. ред. И.П.Плеханова

Основным рабочим местом автослесаря вне постов и линий технического обслуживания и ремонта является пост, оборудованный слесарным верстаком, на котором разбирают и собирают снятые с автомобиля узлы и приборы и выполняют слесарно-подгоночные и другие работы. Крышку верстака обивают тонкой листовой (кровельной) сталью, что предохраняет, его от повреждений и облегчает содержание в чистоте. Приступая к работе, автослесарь…

Завертывают и отвертывают болты и гайки разных видов с головками различной формы обычными и специальными гаечными ключами. Наиболее часто применяемые гаечные ключи показаны на рисунке. Гаечные ключи Гаечные ключи: а — открытые двухсторонний и односторонний, накладной, секторные и вильчатые; б — угловые торцовые, торцовый со сменной поворотной головкой, крестообразные; в — универсальные разводные. При разборочно-сборочных…

Оборудование для разборочно-сборочных работ

Строительные машины и оборудование, справочник

Техническое обслуживание дорожных машин