РЕМОНТ ТИПОВЫХ ДЕТАЛЕЙ

Технологические процессы, применяемые при ремонте деталей оборудования, во многом подобны применяемым при изготовлении деталей нового оборудования и имеют ту же цель: обеспечение заданных технической документацией характеристик изделия при возможно меньших затратах. Наиболее рациональным методом восстановления поврежденных и изношенных деталей будет тот, который обеспечит полное восстановление свойств изделия, а возможно и более высокую долговечность по сравнению с проектной при оптимальных затратах. При этом учитываются производственные возможности данного предприятия.

Исходными данными для разработки технологического процесса ремонта деталей служат:

— ремонтный чертеж детали;

— чертеж сборочной единицы, в которую входит данная деталь;

— программа выпуска ремонтируемых деталей;

— сведения о возможных дефектах детали и количестве деталей с данными дефектами;

— технологический процесс изготовления детали на заводе изготовителе;

— данные о технологических методах устранения дефектов и об уровне восстановления свойств деталей разными способами;

— сведения о прогрессивном опыте при изготовлении и ремонте аналогичных деталей;

— различные справочные данные (о материалах припусках, режимах обработки, технические нормы и др.

Детали могут иметь несколько дефектов одновременно, поэтому выполнение ремонта возможно по различным схемам технологических процессов, разработанных:

а) на каждый дефект (подефектная технология);

б) на комплекс дефектов деталей данного наименования (маршрутная технология);

в) на группу деталей определенного класса (групповая технология).

При подефектной технологии предусматривается разработка самостоятельных технологических карт на каждый дефект. Это требует выполнения для каждой детали индивидуальных процессов, что малоэффективно, усложняет производство и поэтому допустимо только при единичном типе производства.

Маршрутная технология учитывает определенное сочетание дефектов, которые практически наблюдаются часто, например, это одновременный износ шеек валов, их изгиб и износ шпоночных канавок. Маршрутно-технологическая карта в зависимости от характера дефектов предполагает несколько маршрутов, охватывающих определенное сочетание дефектов. Необходимо только, чтобы число маршрутов не было большим. Часть дефектов может устраняться по подефектной технологии.

Многие детали машин можно объединить по конфигурации в однотипные группы: корпусные, детали типа цилиндрических стержней и др. Такая классификация позволяет в процессе проектирования конструкций применять типовые приемы конструирования и расчета, а в процессе изготовления — типовые технологические приемы, т.е. групповую технологию. Каждая группа деталей имеет характерные эксплуатационные дефекты и поэтому может ремонтироваться с применением типовой технологии.

Изделия нефтяного оборудования состоят, в основном, из деталей, относящихся к типовым деталям машин, что:

1) позволяет использовать типовые технологические процессы как при их изготовлении, так и при восстановлении;

2) позволяет применять одинаковые методы ремонта независимо от функционального назначения оборудования (так,валы редуктора станка-качалки и валы буровой лебедки требуют алогичных технологических приемов Восстановления);

3) позволяет использовать все новые достижения в любых отраслях машиностроения в части технология изготовления, ремонта и Восстановления деталей машин, перенося их на нефтяное оборудование.

К типовым, относят детали класса валов, втулок, дисков, корпусных деталей, К классу валов носят цилиндрические детали, у которых соотношение длины L. и наибольшего диаметра D превышает 2: это валы, оси, шпиндели, штоки, плунжеры и др. Для деталей класса втулок 2≥L/D>0,5; сюда относятся втулки, стаканы, гильзы, барабаны и др. Если отношение L/D≤0,5 то детали относят к классу дисков; это диски, фланцы, канатные шкивы, зубчатые колеса, звездочки и др.

Помимо деталей в целом можно классифицировать наиболее распространенные поверхности, обработки которых применимы типовые технологии: это плоскости, отверстия, винтовые поверхности и др.

При проектировании технологических процессов ремонта деталей рекомендуется следующая последовательность выполнения работ:

— ознакомление с технологическим процессом изготовления новой детали;

— анализ данных о характере дефектов;

— выбор возможных способов устранения отдельных дефектов;

— выбор возможных способов устранения отдельных дефектов;

— наметка последовательности выполнения технологических операций и необходимого для оборудования и оснастки; установление режимов обработки, припусков и допусков;

— обоснование экономической эффективности принятого варианта;

— составление технологической документации.

Основы технологии ремонта машин, их узлов и деталей.

В процессе ремонта выполняют следующие основные операции: мойку; остановку; разборку на группы сборочных единиц и отдельных сборочных единиц на детали; чистку и мойку деталей; дефектовку и сортировку деталей; составление ведомости дефектов; восстановление или замену изношенных деталей; комплектацию; сборку; индивидуальные испытания и сдачу в наладку.

В процессе пусконаладочных работ оборудование выводят на устойчивый паспортный режим работы, затем, если требуется, его окрашивают и сдают отремонтированную машину в эксплуатацию.

Мойка оборудования.Перед началом ремонта оборудование тщательно моют и очищают от остатков молочных продуктов, смазки и прочих загрязнений. Поверхности, соприкасающиеся с молочными продуктами, чистят щетками и ершами, моют горячими растворами кальцинированной или каустической соды, горячей водой и обрабатывают паром.

Остановка оборудования.После чистки и мойки оборудование протирают насухо и отсоединяют от него все трубопроводы. Затем обесточивают электродвигатели, для чего в электрощите вынимают плавкие предохранители и при необходимости отсоединяют выводные концы электропроводки от клемм электродвигателя. При этом концы тщательно изолируют, а на пусковые устройства вывешивают таблички с надписью «Не включать! Работают люди!»

В зависимости от типа оборудования и вида ремонта производят демонтаж всей машины (аппарата) или только отдельных групп сборочных единиц, или отдельных сборочных единиц. Демонтированную машину отправляют на ремонт в ремонтно-механические мастерские предприятия или в центральные мастерские.

Разборка. Для повышения производительности труда при разборке следует по инструкции завода-изготовителя изучить особенности конструкции машины и наметить порядок ее разборки. В первую очередь необходимо снимать те детали и сборочные единицы, которые препятствуют дальнейшей разборке. Сложное по конструкции оборудование разбирают в следующем порядке: сначала на группы сборочных единиц; группы — на отдельные сборочные единицы, сборочные единицы — на детали.

Детали необходимо укладывать в той последовательности, в которой их снимали с машины. Во избежание травматизма, а также повреждения деталей в результате падения нельзя их класть одна на другую. Для облегчения последующей сборки крепежные детали (гайки, болты и шайбы) следует устанавливать на одну часть сборочной единицы, например фланец. Болты, а также другие детали, которые при ремонте снимать запрещается, заранее окрашивают в красный цвет.

Чистка и мойка деталей.Грубую очистку деталей от загрязнений и ржавчины после разборки машины производят с помощью деревянных лопаток, стержней, скребков. Кроме того, детали отмачивают в керосине, для чего используют две емкости: первую — для предварительного отмачивания, вторую — для окончательной промывки. Продолжительность отмачивания предварительно очищенных деталей 1-.8 ч, после чего их вытирают насухо ветошью. Детали обезжиривают в горячем растворе каустической соды или горячей воде и просушивают.

Дефектовка, сортировка и хранение деталей.После мойки детали подвергают дефектовке и составляют ведомость дефектов. Затем их сортируют (разбраковывают) на 3 группы: годные без ремонта, подлежащие восстановлению и негодные. Негодные детали направляют на склад металлолома, а годные — на временное хранение. Хранят детали на специальных, лучше деревянных, стеллажах или в шкафах-стеллажах. Тяжелые детали укладывают на нижние полки или в ячейки, а легкие — на верхние. Одинаковые детали маркируют бирками. В случае длительного хранения годные детали насухо протирают, консервируют, погружая их в расплавленную мазь, и заворачивают в пергамент.

Восстановление деталей. Восстанавливают изношенные детали в том случае, когда это технически выполнимо и экономически выгодно. В остальных случаях изношенные детали заменяют новыми, которые получают со склада.

В ремонтной практике получили распространение следующие способы восстановления деталей: наплавка металла, сварка, установка втулок, паяние, склеивание и некоторые другие. В каждом конкретном случае рациональный способ восстановления деталей выбирают, исходя из местных условий.

Комплектация.Перед сборкой машину укомплектовывают всеми необходимыми деталями. При этом особое внимание обращают на наличие мелких деталей: прокладок, шайб, шплинтов, штифтов, гаек и контргаек. Отсутствие таких деталей может привести к потерям продукта, утечке смазочного масла, преждевременному износу деталей, а также аварии отдельных сборочных единиц или машины в целом.

Сборка.Собирают детали в порядке, обратном разборке. В общем объеме ремонтных работ сборочные операции составляют 20-40%.

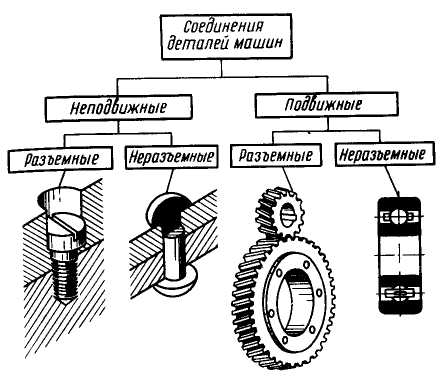

В зависимости от назначения детали и сборочные единицы при сборке машин и механизмов соединяют в определенной последовательности, в результате чего образуются подвижные и неподвижные соединения. В подвижном соединении детали и сборочные единицы перемещаются во время работы относительно друг друга, совершая заданное движение. Детали неподвижных соединений перемешаться относительно друг друга не могут. Подвижных соединений в машинах значительно больше, чем неподвижных.

Соединения бывают также неразъемные и разъемные. Неразъемное соединение — это такое соединение, для разъединения которого необходимо полное или частичное разрушение деталей, составляющих его. Для получения неподвижного неразъемного соединения применяют сварку, клепку, паяние, развальцовку, склеивание и другие способы. Подвижное неразъемное соединение образуют шарики и кольца радиальных шариковых подшипников.

Разъемным называют такое соединение, которое можно полностью разобрать, не повредив при этом соединенные и скрепляющие детали. К неподвижным разъемным соединениям относятся резьбовые, шпоночные и клиновые, а к подвижным разъемным — соединения шеек валов с подшипниками скольжения, зубьев колес зубчатых передач и пр. Классификация соединения деталей машин приведена на рис. 9.1.

Рис. 9.1. Классификация соединений деталей машин

В любой машине преобладают, как правило, типовые детали, сборочные единицы и механизмы. Изучив технологию их ремонта, значительно легче освоить ремонтные операции конкретных типов оборудования как отечественного, так и зарубежного.

К типовым сборочным единицам относятся неподвижные и подвижные разъемные и неразъемные соединения (см. рис. 9.1), сальники, а также сборные станины и рамы. Типовыми механизмами являются муфты, ременные, зубчатые, червячные и цепные передачи. Детали, входящие в указанные сборочные единицы и механизмы, называются типовыми деталями машин.

Для восстановления детали необходимо знать ее размеры до и после износа, характер других дефектов (трещины, пробоины и др.), а также режимы обработки или сборочную единицу разбирают и определяют дефекты деталей в процессе их дефектовки. Затем выбирают наиболее рациональный способ их устранения, т. е. восстановления, и разрабатывают ремонтный чертеж детали.

Лекция №10. Ремонт типовых деталей и механизмов

Ремонт и сборка шпоночных, шлицевых и прессовых соединений

Шпоночные соединения.Одним из видов разъемных соединений является соединение с помощью клиновых, призматических или сегментных шпонок.

Клиновые врезные шпонки забивают в паз на валу. Рабочей является широкая грань шпонки. Клиновые шпонки должны иметь уклон рабочей грани по длине 1/100.

Призматические шпонки имеют прямоугольное сечение. Их закладывают в пазы на валу и в насаживаемой на него детали. Если деталь должна свободно перемещаться по валу, шпонку крепят винтами. В этом случае она называется направляющей. Призматическая шпонка воспринимает передаваемое усилие своими боковыми гранями.

Сегментные шпонки имеют вид сегмента, круглой стороной их закладывают в гнездо вала или втулки. Эти шпонки применяют для передачи небольших усилий.

При ремонте в соединениях с помощью шпонок меняют ступицы детали, обтачивают валы и ставят компенсационные втулки, фрезеруют новые пазы для шпонок.

Шлицевые соединения.Шлицевые соединения образуются выступами (шлицами) на валу и соответствующими впадинами (пазами) в отверстии насаживаемой на вал детали. Шлицы на валу фрезеруют, а пазы в отверстии протягивают.

Подвижные шлицевые соединения обычно имеют посадку с зазором, а жесткие соединения — посадку с натягом.

Перед сборкой шлицевых соединений необходимо тщательно осмотреть собираемые детали, удалить с поверхности шлицов забоины, заусенцы, запилить острые края и снять фаски на торцах вала и втулки. Сопрягаемые поверхности следует смазать.

Сборка прессовых соединений.Прессовые соединения являются неразъемными. Поверхности соединяемых деталей перед запрессовкой необходимо тщательно осмотреть, снять заусенцы, чистой ветошью удалить грязь и масло, затем вновь смазать. Процесс сборки заключается в том, что охватываемую деталь (вал) под давлением вводят в отверстие охватывающей детали (втулки, зубчатого колеса) или, наоборот, охватывающую деталь насаживают на охватываемую деталь. Для этой цели применяют прессы ручные (винтовые и реечные) с механическим приводом, пневматические и гидравлические. Детали небольших диаметров (штифты, шпонки) запрессовывают вручную легкими ударами молотка, выколотками или специальными молотками из мягких металлов. Широко применяется соединение с подогревом охватывающей детали или с охлаждением охватываемой. Так соединяют главным образом детали большого диаметра, когда требуется обеспечить натяг больше 0,1 мм. Детали равномерно прогревают в ваннах с кипящей водой или маслом (при температуре 70. 120 °С). Используют также газовые горелки, нагревая ими деталь до 400 «С, или электрические печи.

Охлаждение охватываемой детали применяют при запрессовке небольших деталей в массивные. Детали охлаждают в специальных баках с двойными стенками, изолированными одна от другой шлако- или стекловатой. Баки наполняют твердой углекислотой, температура которой -78 °С. Охлаждают детали в холодильниках, кислородом или азотом до температуры -180 °С. Деталь берут клещами и помещают в бак или холодильник. Время выдержки деталей, например, в жидком азоте 7. 10 мин при толщине стенки 8. 10 мм и 12. 15 мин при толщине стенки 20. 30 мм. Расход жидкого азота 0,8 л на 1 кг массы охлаждаемой детали.

Ремонт валов, осей и шпинделей

Технология ремонта валов, осей и шпинделей почти одинакова, поскольку эти детали относятся к телам вращения. Некоторые особенности ремонта тех или иных деталей обусловлены предъявляемыми к ним требованиями.

При эксплуатации у валов, осей и шпинделей изнашиваются посадочные шейки, шпоночные и шлицевые пазы, резьбовые поверхности, центровые отверстия. Кроме того, валы и оси могут быть изогнуты или скручены. Выбор способа ремонта этих деталей зависит от величины износа и возможностей ремонтной базы.

Очищенные от грязи и смазки валы (оси) сначала выправляют (скрученные валы, как правило, не ремонтируют, а изготавливают заново, так как механические свойства таких валов в значительной мере ухудшены). Правку производят винтовыми скобами или на прессах. Валы и оси диаметром более 60 мм правят с местным нагревом. После предварительной правки в деталях зачищают центровые отверстия. Эту операцию осуществляют на токарном станке выглаживанием с помощью специального центра. Такой способ восстановления центровых отверстий эффективен, высокопроизводителен, обеспечивает шероховатость 0,8. 0,4 мкм.

Специальные центры для выглаживания изготавливают из вышедших из строя центров. Для этого рабочую часть центра отжигают и фрезеруют в ней паз, в который впаивают пластину из твердого сплава (например, марки Т15К6). Пластину шлифуют под углом 60° вместе с основным металлом, из которого изготовлен центр. Один конец вала (оси) закрепляют в патроне токарного станка, а другой — устанавливают на люнет. В пиноль задней бабки вставляют центр с пластиной из твердого сплава и включают станок. Центр направляют в центровое отверстие ремонтируемого вала или оси. Рабочая поверхность центра притирает забоины и царапины на конической части центрового отверстия ремонтируемой детали, заглаживая поверхность. После восстановления обоих центровых отверстий вал (ось) устанавливают в центры и с помощью индикатора определяют величину биения шеек, затем производят окончательную правку.

Шейки валов (осей) ремонтируют различными способами, в зависимости от величины их износа. При значительном износе шейки протачивают и шлифуют под ремонтный размер или запрессовывают в них компенсационное кольцо, которое обтачивают и шлифуют на номинальный размер. При износе до 0,15 мм на диаметр исходный размер шейки восстанавливают хромированием, предварительно выполнив операцию шлифования для вывода рисок. Шейки валов (осей) с износом более 0,2 мм на сторону восстанавливают вибродуговой наплавкой, осталиванием, электромеханическим способом и с помощью ферромагнитных порошков, при износе более 0,3 мм на сторону применяют наплавку, металлизацию или осталивание. Выбор способа наращивания поверхностей зависит также от посадки — зазора или натяга. Механическую обработку деталей после их восстановления осуществляют по обычной технологии, в зависимости от требований к точности и шероховатости поверхностей.

Шпоночные пазы у валов и осей восстанавливают фрезерованием на следующий ремонтный размер или под нестандартную ступенчатую шпонку. Иногда эти детали заваривают, затем поворачивают вокруг оси на 90° и фрезеруют в них новые пазы с номинальными размерами. Шлицы восстанавливают по этой же технологии. При малом износе их хромируют. Резьбы при ремонте валов и осей обычно выполняют заново с изготовлением для них новых нестандартных гаек и болтов «по месту».

У подшипников скольжения изнашиваются трущиеся поверхности по отверстию втулки, что приводит к увеличению зазора в соединении с валом, искажению геометрической формы отверстия, появлению задиров, отслаиванию поверхности и т.д. Когда в сопрягаемой паре вал — втулка подшипника величина износа выходит за пределы допустимого, необходим ремонт. Иногда изношенную шейку вала восстанавливать до прежнего (номинального) размера нецелесообразно. В этом случае вал шлифуют и изготавливают новую втулку по диаметру шейки отшлифованного вала.

Регулируемые подшипники скольжения в период эксплуатации сначала регулируют, а в том случае, если весь регулировочный диапазон выбран, их ремонтируют. Особое внимание при ремонте разъемных подшипников уделяют слесарным работам.

Важную функцию в подшипниках скольжения выполняют смазочные канавки. От их профиля и расположения в подшипнике зависит качество его работы. Смазочные канавки для удержания смазки выполняют не по всей длине подшипника, а; не доведя до торца на 0,1 его длины. Ориентировочная глубина канавок 0,025, ширина — 0,1 от величины внутреннего диаметра подшипника.

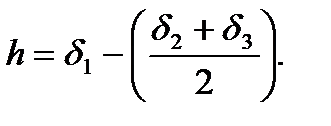

Масляный зазор в разъемном подшипнике проверяют свинцовыми пластинами (проволокой). Одну пластину ставят вверху между шейкой вала и вкладышем, а две другие — в разъемной части в стыках подшипников. При монтаже верхнего и нижнего вкладышей пластины сплющиваются. Демонтируя подшипник, пластины вынимают и замеряют их толщину микрометром. Разность между толщиной δ1 верхней пластинами и толщинами δ2 и δ3 боковых пластин равна зазору h между валом и подшипником:

Окончательное шабрение вкладышей производят по световым бликам, получаемым прокручиванием вручную неокрашенного вала в подшипниках. Хорошо пришабренные подшипники при проверке окрашиваются равномерно по всей окружности на 70. 75 % поверхности.

Подшипники качения широко применяют в машиностроении, однако в условиях неспециализированных предприятий ремонту не подвергаются (не подлежат).

Ремонт шкивов и ременных передач

Для передачи крутящего момента от электродвигателя к коробке скоростей на металлорежущих станках применяют клиноременную передачу. От ведущего шкива на электродвигателе вращение передается на ведомый шкив коробки скоростей. Поверхности шкивов, сопрягающиеся с ремнями, должны иметь шероховатость Ra 6,3. 3,2 мкм, наружный диаметр шкива должен точно соответствовать указанному на чертеже и обеспечивать требуемое передаточное отношение. Не допускаются надломы и трещины шкивов, а также их биение по наружному диаметру и торцам. Шкивы должны быть сбалансированы, т. е. уравновешены.

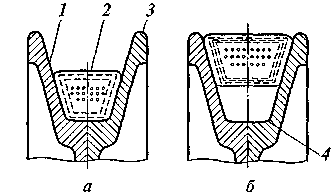

У шкивов под клиновые ремни изнашиваются прежде всего поверхности канавок. Этот износ иногда бывает настолько большим, что ремень опускается до дна канавки, происходит излом буртиков, нарушается балансировка шкива. У шкивов клиноременных передач поверхности обода и стенок канавок обтачивают до устранения износа, а дно канавок углубляют (все канавки должны иметь одинаковый профиль и размеры; их проверяют шаблоном или с помощью ремня, который должен располагаться в канавке так, как показано на рис. 8, б). Изломы и трещины после слесарной подготовки устраняют сваркой. Перед сваркой шкив из чугуна равномерно по всему диаметру нагревают для устранения на свариваемом участке металла внутренних напряжений, которые могут обусловить образование трещин в других местах.

а — неправильно; б — правильно; 1 — контактная поверхность; 2 — клиновой ремень; 3 — буртик шкива; 4 — дно канавки

Рисунок 8 — Схема расположения клинового ремня:

Для сохранения передаточного отношения между шкивами рекомендуется обтачивать до соответствующего диаметра и второй шкив, не подвергавшийся ремонту. При ремонте шкивов допускается изменение частоты вращения ременной передачи (повышение пли понижение) не более чем на 15% от номинальной (при больших отклонениях изготавливают новые шкивы).

Валы, на которых расположены шкивы ременной передачи, должны быть параллельными. Проверяют параллельность по торцам насаженных шкивов, которые должны находиться в одной плоскости.

Отклонение длины ремней в одном комплекте не должно превышать допуска, установленного ГОСТ 1284.1-80. При разности длин ремней в комплекте даже в пределах 1. 2 мм не обеспечивается равномерная нагрузка на каждый ремень, что вызывает быстрый износ перегруженных ремней и канавок шкивов, а следовательно, частую замену комплекта ремней и ремонт шкивов.

Натяжение ремней регулируют промежуточным натяжным роликом.

Стрела прогиба ветви ремня зависит от его длины: чем больше расстояние между осями, тем длиннее ремень и, следовательно, больше общая стрела прогиба даже при одинаковом натяжении.

При контроле натяжений используют данные, приведенные в табл. 5 (номинальные значения P и Q гарантируют натяжение в соответствии с техническими условиями).

Таблица 5 — Зависимость значений нагружения, стрелы прогиба и натяжения ветви клинового ремня от его сечения

| Показатель | Сечение клиновидного ремня | |

| А | Б | В |

| Номинальное значение нагружения Q ветви ремня, Н | ||

| Номинальное значение стрелы прогиба ветви ремня, мм | ||

| Натяжение Р ветви ремня согласно техническим условиям, Н |

Ремонт зубчатых колес

Зубчатые колеса могут иметь следующие дефекты: износ рабочего профиля зубьев, скол части зуба или нескольких зубьев полностью, трещины на зубчатом венце, спице или ступице колеса, износ отверстия, шпоночного паза, шлицов в ступице, вмятины на торцах зубьев. Такие же дефекты могут быть и у червячных колес.

По способу ремонта зубчатые колеса условно можно разделить на быстроходные и тихоходные, термически обработанные и «сырые», мелкие и крупные. К быстроходным относятся колеса, работающие при окружных скоростях 6. 10 м/с, к тихоходным — колеса, работающие при скоростях 2 м/с и менее. «Сырые» зубчатые колеса — это колеса, изготовленные из стали без термообработки. Зубчатые колеса с модулем более 5 мм относятся к крупным. Зубчатые колеса могут быть изготовлены из различных материалов: стали, чугуна, цветных металлов, неметаллических материалов. Указанные различия и условия работы зубчатых колес определяют способы их ремонта.

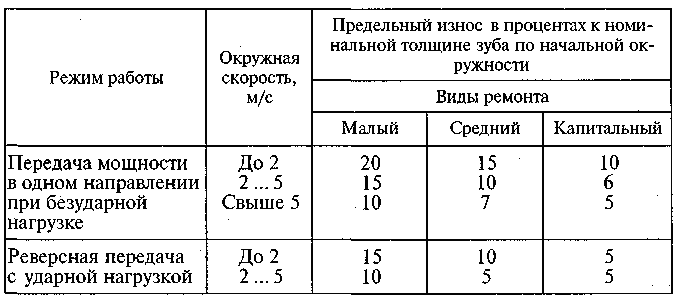

Наиболее частый дефект зубчатых колес — износ рабочего профиля зубьев. Как правило, зубчатые колеса с изношенными зубьями не восстанавливают, а заменяют новыми, за исключением колес, у которых износ толщины зуба не выходит за пределы допустимого (табл. 6). Если такие зубчатые колеса не существенно ухудшают работу механизма, то их можно не менять.

Таблица 6 — Допустимый износ зубьев зубчатых колес

Если диаметры пары зубчатых колес различаются более чем в два раза, то в такой паре значительному износу подвергается прежде всего малое колесо. В этом случае целесообразно своевременно заменить малое колесо, а большое — не менять. Заменять только одно зубчатое колесо рекомендуется также в зубчатых парах, в которых одно колесо термообработанное, а второе — «сырое» (заменяют «сырое» колесо, которое в зацеплении с более твердым термообработанным быстро обкатывается). Такая замена допустима лишь в том случае, если износ термообработанного колеса не выходит за пределы допустимого.

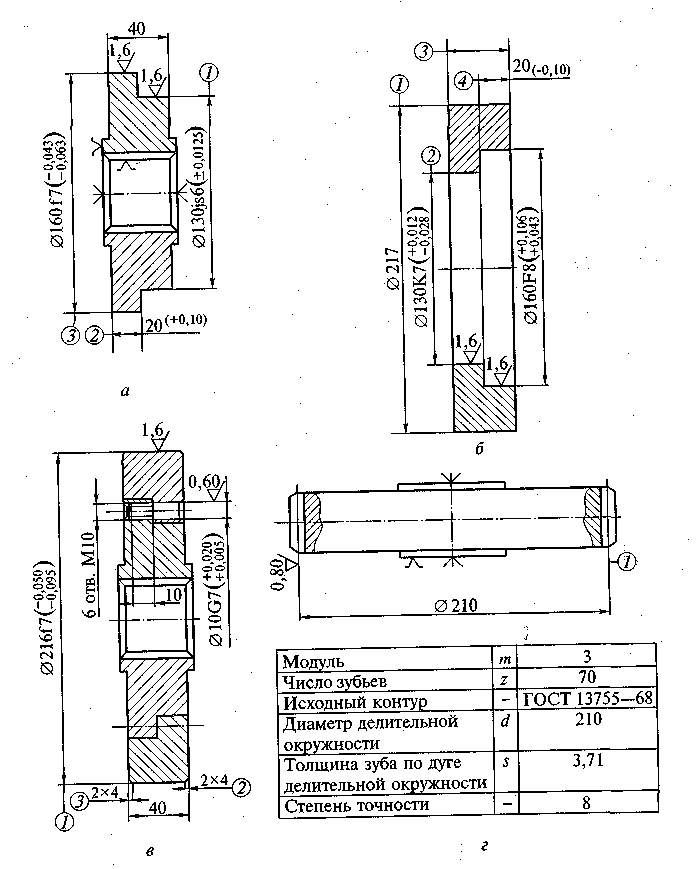

Ремонт зубчатого колеса со шлицевым отверстием осуществляют в соответствии с установленной технологической последовательностью: промывка зубчатого колеса, снятого со шлицевого вала ремонтируемого механизма; зачистка центра шлицевого вала; обточка (сточка) зубчатого венца на токарном станке; установка зубчатого колеса на снятом с механизма шлицевом валу, закрепление его; установка шлицевого вала с колесом (сборка) в центры токарного станка, обточка колеса на диаметры 160f7 и 130js6 (рис. 9, а); выточка кольца по чертежу (рис. 9, б) с выдержкой размеров поверхностей (7), (2), (I) и (3); установка кольца на ступице, сверление шести отверстий под резьбу М10; разборка детали и рассверливание в кольце отверстия диаметром 10G7 под развертку; обточка винтов М10 (длина винта 16 мм; длина резьбовой части 10 мм; диаметр цилиндрической части 10g6); рассверливание в кольце отверстия диаметром 10G7; сборка детали; установка собранного колеса на шлицевой вал, закрепление его от осевого смещения; установка вала с колесом в центры токарного станка, обточка колеса до диаметра 216f7, торцовка и снятие фасок (2)и (3) (рис. 9,в); установка вала с колесом на зуборезный станок, нарезание зубьев (рис. 142, г); снятие зубчатого колеса со шлицевого вала; закалка зубчатого венца токами высокой частоты; обкатка зубчатого колеса.

I, 2, 3, 4 — поверхности зубчатого колеса, подвергаемые ремонту

Рисунок 9 — Последовательность ремонта зубчатого колеса

Ремонт зубчатых блоков выполняют заменой одной или двух шестерен новыми. Крепление новых шестерен на подготовленной ступице может быть различным: винтами, на шпонке с упорным кольцом на шпонке гайкой и на шпонке винтом.

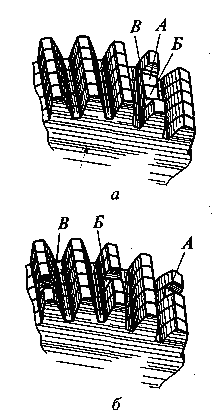

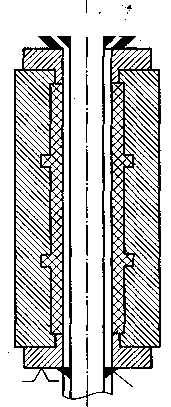

Текстолитовые зубчатые колеса, составленные из набора текстолитовых дисков, сжатых с двух сторон латунными или стальными фланцами, временно восстанавливают путем поворота текстолитовых пластин на один-два зубца (рис. 10). Червячные колеса после износа зубчатого венца восстанавливают заменой венца. Ремонт легко выполним, если колеса сборные (рис. 11).

а — сломанный зуб; б — зуб после ремонта; А, Б, В — пластины зубчатого

колеса с поломанными зубьями

Рисунок 10 — Временный ремонт сборного текстолитового зубчатого

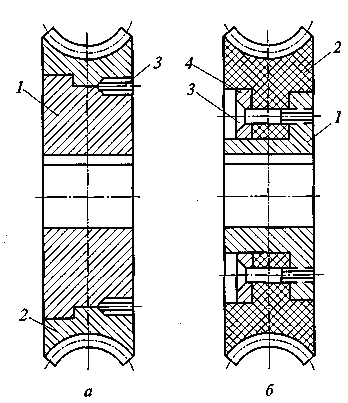

а — с бронзовым (чугунным) венцом; б — с капроновым венцом; 1 — ступица; 2 — зубчатый венец; 3 — винт; 4 — шайба

Рисунок 11 — Схема замены зубчатого венца червячного колеса

Ремонт винтов и гаек

Крепежные детали при ремонте оборудования (болты, винты и гайки) восстановлению не подлежат и заменяются новыми. Винты механизмов, преобразующих вращательное движение в поступательное перемещение частей станка, и работающие с ними в паре гайки (ходовые винты и гайки механизмов токарных станков для подачи суппорта и поворотной каретки, винты механизмов перемещения столов и др.) иногда целесообразно восстанавливать. Восстановлению подлежат винты только с трапецеидальной или треугольной резьбами.

Ремонт ходовых винтов начинают с зачистки или расточки центровых отверстий. Далее винт устанавливают в центрах токарного станка и проверяют его на биение. Искривленные винты рихтуют с помощью стяжек, рычагов или на прессах. Резьбовую часть винта протачивают или шлифуют по наружному диаметру, прорезают канавку резьбы и протачивают боковые поверхности трапеции или резьбы треугольного профиля, сохраняя при этом все параметры резьбы, кроме наружного и внутреннего диаметров. К винту по восстановленной резьбе изготавливают новую нестандартную гайку. Посадочные шейки винта шлифуют, а сопряженные с ними втулки изготавливают заново.

Многозаходные винты прессов восстановлению не подлежат, так как в процессе эксплуатации они теряют механическую прочность.

Ходовые винты специального оборудования, постоянно эксплуатируемые на небольшой длине, при ремонте переворачивают так, чтобы в работе находилась неизношенная часть винта. Шейки винтов протачивают или устанавливают на них новые переходные втулки.

Гайки, сопряженные с ходовыми винтами, ремонтируют в том случае, если винтовая пара работает с небольшими нагрузками, во всех остальных случаях гайки изготавливают заново по отремонтированным винтам.

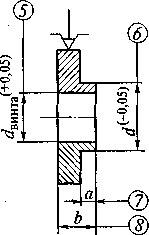

Ремонт резьбовой части нерегулируемой гайки путем заливки акрилопластом осуществляют в соответствии с установленной технологической последовательностью: установка и выверка изношенной гайки в патроне токарного станка, расточка гайки с размерами поверхностей 1 d1 и 2 d (рис. 12, а) с полным снятием старой резьбы (и дополнительно плюс 3 мм на сторону; Ra = = 12,5 мкм); расточка кольцевых канавок с поверхностями 3 и 4 для предотвращения осевого смещения затвердевшего акрилопласта; выточка двух шайб (рис. 12, б) с поверхностями 5,6,7,8 приготовление акрилопласта; обезжиривание расточенного отверстия гайки; покрытие поверхности винта и торцов шайб тонким слоем парафина или мыла; сборка гайки и винта, центровка их шайбами; герметизация канавки винта по торцам шайб пластилином; заливка акрилопласта под верхнюю шайбу

| Зенковать |

а — ремонт с расточкой резьбы: 1, 2, 3, 4 — ремонтируемые поверхности; d, d1, d2 — размеры резьбы; б — метод ремонта с помощью шайб: 5, 6, 7,8— обрабатываемые поверхности;

а, b, с — размеры шайбы; в — ремонт гайки с помощью заливки акрилопласта:

1 — пластилин; 2 — каналы, для заливки

Рисунок 12 — Последовательность ремонта нерегулируемой гайки путем

Значение износа резьбы винта определяется как разность относительных смещений гайки и винта, измеренных на различных участках резьбы винта.

Износ резьбы в виде легкого равномерного по всей длине гайки смятия (без рифлений) при сохранении точности шага считается нормальным. Если износ винта превышает 0,04 мм, профиль резьбы выравнивают по всей длине шлифованием.

При техническом обслуживании и ремонте промышленного оборудования, особенно станков с ЧПУ, контролируют и регулируют усилия затяжки резьбовых соединений, моменты вращения и перемещения исполнительных механизмов и узлов станков, предельные моменты муфт приводов, предохранительных устройств и др., используя при этом специальные приспособления — динамометрические ключи.

Литература 1осн.181, 1доп.72

1. Какие виды шпонок Вы знаете?

2. Что представляет собой сегментная шпонка?

3. Каким образом охлаждают детали при запрессовке небольших деталей в массивные?

4. Почему не ремонтируют скрученные валы?

5. Каким образом восстанавливают шпоночные пазы у валов и осей?

6. Каким образом поступают с изношенными подшипниками качения в условиях неспециализированных предприятий?

7. Какими дефектами могут обладать зубчатые колеса?

8. Каким образом восстанавливают крепежные детали при ремонте оборудования??

Папиллярные узоры пальцев рук — маркер спортивных способностей: дерматоглифические признаки формируются на 3-5 месяце беременности, не изменяются в течение жизни.

Опора деревянной одностоечной и способы укрепление угловых опор: Опоры ВЛ — конструкции, предназначенные для поддерживания проводов на необходимой высоте над землей, водой.

Механическое удерживание земляных масс: Механическое удерживание земляных масс на склоне обеспечивают контрфорсными сооружениями различных конструкций.