Ремонт двигателей постоянного тока

Машины повреждаются чаще всего из-за недопустимо длительной работы без ремонта, плохого эксплуатационного обслуживания или нарушения режима работы, на который они рассчитаны. Повреждения электрических машин бывают механические и электрические.

К механическим повреждениям относят: выплавку баббита в подшипниках скольжения; разрушение сепаратора, кольца, шарика или ролика в подшипниках качения; деформацию или поломку вала ротора (якоря); образование глубоких выработок («дорожек») на поверхности коллекторов и контактных колец; ослабление крепления полюсов или сердечника статора к станине; разрыв или сползание проволочных бандажей роторов (якорей); ослабление прессовки сердечника ротора (якоря) и др.

К электрическим повреждениям относят пробой изоляции на корпус; обрыв проводников в обмотке; замыкание между витками обмотки; нарушение контактов и разрушение соединений, выполненных пайкой или сваркой; недопустимое снижение сопротивления изоляции вследствие ее старения, разрушения или увлажнения и др.

Электрослесарь по ремонту электрических машин должен хорошо знать характерные признаки, а также способы выявления и устранения различных повреждений и неисправностей, возникающих в этих машинах.

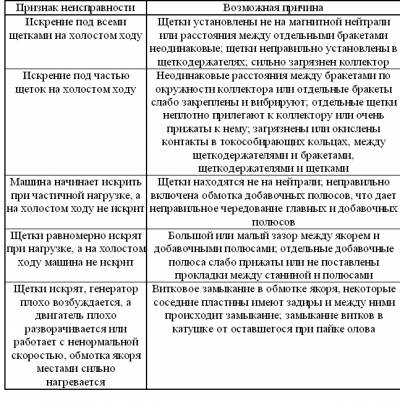

Наиболее распространенные неисправности и возможные причины их возникновения в электрических машинах приведены в таблице 1.

Таблица 1 – Неисправности электрических машин и возможные причины их возникновения

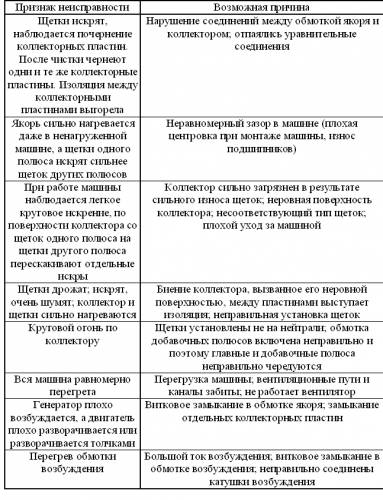

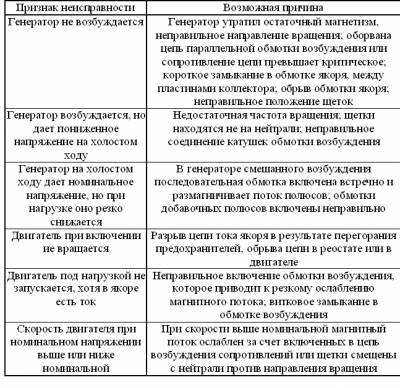

Продолжение таблицы 1

Отремонтированная электрическая машина должна удовлетворять требованиям, предъявляемым к ней стандартами или техническими условиями.

На ремонтных предприятиях проводят следующие виды испытаний: контрольные — для определения качества электрооборудования; приемосдаточные, проводимые при сдаче отремонтированного электрооборудования ремонтным предприятием и приеме заказчиком; типовые испытания, проводимые после внесения изменения в конструкцию электрооборудования или технологию его ремонта для оценки целесообразности внесенных изменений. В ремонтной практике чаще всего применяют контрольные и приемосдаточные испытания.

Каждая электрическая машина после ремонта вне зависимости от его объема подвергается приемосдаточным испытаниям. При испытаниях, выборе измерительных приборов, сборке схемы измерений, подготовке испытываемой электрической машины, установлении методики и норм испытаний, а также для оценки результатов испытаний используют соответствующие стандарты и инструкции.

Если при ремонте машины не изменена ее мощность или частота вращения, то после капитального ремонта машину подвергают контрольным испытаниям, а при изменении мощности или частоты вращения — типовым испытаниям.

В ремонтной практике встречаются главным образом следующие виды испытаний: до начала ремонта и в процессе его для уточнения характера неисправности; вновь изготовленных деталей машины; собранной после ремонта машины. Общие указания по программе и методике испытаний электрических машин приведены в ГОСТе.

Испытания и проверки собранной после ремонта машины проводят в такой последовательности:

– проверка сопротивления изоляции всех обмоток относительно корпуса и между ними;

– проверка правильности маркировки выводных концов;

– измерение сопротивления обмоток постоянному току;

– проверка коэффициента трансформации асинхронных двигателей с фазным ротором;

– проведение опыта холостого хода;

– испытание на повышенную частоту вращения;

– испытание межвитковой изоляции;

– испытание электрической прочности изоляции.

В зависимости от характера и объема произведенного ремонта иногда ограничиваются выполнением лишь части перечисленных испытаний. Если испытания проводят до ремонта с целью выявления дефекта, достаточно провести часть программы испытаний.

Основными показателями качества произведенного ремонта, определяющими надежность работы отремонтированной электрической машины, являются сопротивление ее изоляции и способность воспринимать номинальную нагрузку.

Поэтому при должном соблюдении технологии выполнения ремонтных операций в ремонтной практике в ряде случаев ограничиваются только испытаниями изоляции и послеремонтной проверкой нагрузочной способности электрической машины.

Сопротивление изоляции испытывают мегомметром, а нагрузочную способность — электромагнитным тормозом. Испытания изоляции электрических машин напряжением до 1000В производят мегомметром Ml 101.

В процессе изготовления обмоток ремонтируемых машин выполняют мегомметром Ml 101 необходимые испытания при каждом переходе от одной технологической операции к другой. По мере выполнения операций изготовления обмотки и движения к завершающей стадии испытательные напряжения снижаются, приближаясь к наименьшим допустимым, предусмотренным соответствующими нормами. Это объясняется тем, что после выполнения очередных технологических операций сопротивление изоляции элементов обмотки может снижаться, и если на последующих стадиях ремонта не снижать испытательные напряжения, то возможен пробой изоляции в такой момент готовности обмотки, когда для устранения дефекта потребуется переделка всей ранее проделанной работы.

Испытательные напряжения должны быть такими, чтобы в процессе испытаний выявлялись дефектные участки, но в то же время не повреждалась исправная часть изоляции.

В перечень испытаний входит измерение сопротивления изоляции обмоток до и после пропитки и сушки. Кроме того, испытывают электрическую прочность изоляции обмоток приложением высокого напряжения.

Сопротивление изоляции обмоток электрических машин напряжением до 660 В, измеренное мегомметром на 1000 В после пропитки и сушки, должно быть не ниже: после полной перемотки обмоток — 3 МОм у статора, 2 МОм у ротора; после частичной перемотки обмоток — 1 МОм у статора; 0,5 МОм у ротора.

Указанные сопротивления изоляции обмоток не нормированы, а рекомендуются исходя из практики ремонта и эксплуатации отремонтированных электрических машин.

Ремонт электродвигателей постоянного тока

Текущий ремонт генераторов и двигателей постоянного тока сводится к следующему:

− изношенные щетки заменяют новыми и притирают по месту;

− проверяют и регулируют, траверсу щеткодержателя, устанавливая щетки в шахматном порядке;

− шлифуют и продороживают коллектор;

− проверяют изоляцию обмоток и восстанавливают ее в местах повреждения;

− подшипники разбирают, очищают, производят шабрение (подшипников скольжения) или заменяют (подшипники качения);

− подтягивают болты крепления деталей.

Работы, выполняемые при капитальном ремонте электродвигателей:

− ремонт коллектора с заменой пластин;

− ремонт или замена щеточного механизма;

− замена подшипниковых щитов;

− перезаливка подшипников скольжения;

− ремонт контактных колец и изолирующих их от вала прокладок;

− рихтовка листов активного железа;

− ремонт вала и балансировка ротора;

− заварка трещин корпуса;

− частичная или полная смена обмоток;

− пропитка обмотки лаками и сушка;

− переделка машин на другое напряжение и частоту вращения.

При периодических осмотрах и плановых ремонтах машин постоянного тока основное внимание обращают на состояние коллектора, щеток, щеткодержателя, подшипниковых узлов и изоляции обмоток.

На поверхности коллектора может появиться шероховатость вследствие попадания твердых частиц под щетки, нагар от искрения или окись после длительного хранения машины во влажных местах. Шероховатость коллектора устраняют шлифовкой мелкой стеклянной бумагой марки 000, прижимаемой деревянной колодкой с вырезом по форме коллектора. Применение наждачной бумаги нежелательно, так как крупинки наждака проводят электрический ток и могут замкнуть пластины коллектора. Не рекомендуется опиливать коллекторные пластины напильником или прижатием стеклянной бумаги рукой, так как получается неровная поверхность.

Неровную поверхность коллектора протачивают резцом, предварительно тщательно отцентрировав его.

После, проточки или длительной работы коллектор продороживают, так как миканитовые прокладки тверже медных пластин и при работе постепенно выступают над ними. Продороживание выполняют выпиливанием миканита специальной пилкой на глубину 0,5—1,0 мм вдоль приложенной к коллектору линейки без повреждения медных пластин. Можно продороживать коллектор и на токарном станке при неподвижном шпинделе и продольном движении суппорта с отрезным резцом, повернутым на 90° относительно своего нормального положения. Ширина режущей части резца равна ширине канавки между пластинами, а угол заточки равен 40°.

После продороживания все канавки между пластинами коллектора прочищают волосяной щеткой и шабером снимают фаски с краев коллекторных пластин, а затем коллектор шлифуют и продувают сжатым воздухом.

При выходе из строя подшипников качения пли при большом износе подшипников скольжения ротор может задевать за статор, что вызывает повреждение активной стали, а иногда и обмотки. Неисправные подшипники качения заменяют новыми, а загрязненные снимают, очищают от грязи, промывают в керосине, а затем набивают смазку и устанавливают на место.

Перегрев подшипников скольжения приводит к расплавлению заливки или задирам шейки вала. Он происходит из-за недостаточного поступления масла вследствие погнутости масляных колец, недостаточного уровня, загрязнения или, уменьшения зазора между шейкой вала и вкладышем из-за перекоса вкладыша.

При недостаточном количестве масла его добавляют, а при загрязнении или чрезмерной вязкости — сливают, тщательно промывают подшипник керосином и заливают свежее масло требуемого качества. Для подшипников качения применяют смазки типа УТ и солидолы, для подшипников скольжения — веретенное, машинное или турбинное масло. При перекосе вкладыша подшипник разбирают, устанавливают вкладыш правильно и фиксируют его для предупреждения повторного перекоса.

В процессе эксплуатации не допускают загрязнения электродвигателей: это способствует перегреву обмоток и может привести к короткому их замыканию. Пыль систематически удаляют пылеотсасывающим устройством или продувкой сжатым воздухом. В процессе работы происходит стирание изоляции, что может привести к межвитковому замыканию или пробою на корпус.

Это может произойти и вследствие механических повреждений или отсырения изоляции. Эти неисправности определяют внешним осмотром или измерением сопротивления изоляции обмоток, которое должно быть не ниже 1,0 МОм на 1000 В рабочего напряжения, а магнитным или другим методом уточняют место пробоя изоляции.

Приступая к частичной или полной перемотке якоря, маркируют пазы, составляют схему обмотки, эскизируют лобовые части обмотки, бандажи и другие узлы, а затем снимают старые бандажи, распаивают коллектор и снимают старые обмотки. Перед укладкой новой обмотки якорь тщательно очищают, пазы опиливают и красят их стенки. Коллектор проверяют на отсутствие замыканий между пластинами, обмоткодержатель изолируют.

В зависимости от формы паза, напряжения тока и мощности машины обмотки выполняют в виде жестких или мягких секций, а также протяжкой вручную обмоточного провода в закрытые или полузакрытые пазы. Большинство якорей имеет открытые пазы, в которые укладывают заранее отформованные секции. При закладке следят за длиной выступающих из паза прямолинейных участков секций, добиваясь равности их. В машинах мощностью до 5 кВт применен полузакрытый паз. В этом случае секции укладывают через прорез и обращают внимание на формовку лобовых частей, так как неправильная формовка приводит к невозможности укладки последних сторон секций. При намотке жестких секций пользуются металлическим шаблоном.

Катушки полюсов и стержни компенсационной обмотки наматывают на каркасах или деревянных разъемных оправках. Для малых машин применяют каркасы из электрокартона или бакализированной резины.

При нанесении изоляции секций следует обращать внимание на отсутствие сгустков лака, так как они обычно долго не высыхают и при вращении якоря лак будет разбрызгиваться.

После укладки всех секций проверяют соответствие их выводов коллекторным пластинам, испытывают на межвитковое замыкание и при положительных результатах производят запайку проводников в коллектор.

Ремонт двигателя постоянного тока

Для проверки состояния двигателя, устранения неисправностей и повышения надежности периодически проводят текущий и капитальный ремонт.

Текущий ремонт в подшипниках скольжения, замену или добавление смазки и осмотр сепараторов предусматривает замену масла и измерение зазоров в подшипниках качения, чистку и обдувку статора и ротора при снятой задней крышке, осмотр обмоток в доступных местах.

Капитальный ремонт включает полную разборку двигателя с выемкой ротора, чистку, осмотр и проверку статора и ротора, устранение выявленных дефектов (например, перебандажировка схемной части обмотки статора, переклиновка ослабленных клиньев, покраска лобовых частей обмотки и расточки статора), промывку и проверку подшипников скольжения, замену подшипников качения, проведение профилактических испытаний.

Периодичность капитального и текущего ремонта электродвигателей устанавливается по местным условиям. Она должна быть не только обоснована для каждой группы двигателей по температуре и загрязненности окружающего воздуха, но и учитывать требования завода-изготовителя, выявившуюся недостаточную надежность отдельных узлов.

Капитальный ремонт электродвигателей, работающих нормально, целесообразно проводить во время капитального ремонта основных агрегатов (котлов, турбин), на которых электродвигатели установлены, т.е. один раз в 3. 5 лет, но не реже. При этом будут обеспечены одинаковые уровни надежности электродвигателей и основного агрегата. Текущий ремонт электродвигателей обычно проводят один-два раза в год. В целях сокращения трудозатрат на работы по центровке и подготовке рабочего места ремонт электродвигателя целесообразно совмещать с ремонтом механизма, на котором он установлен.

| Лист |

| Изм. |

| Лист. |

| № докум. |

| Подпись |

| Дата |

| ОТ.140613.17.00.00.П3 |

| 4 |

1.2 Текущий ремонт двигателя

При проведении частичной ревизии без разборки двигателя выполняют следующие работы: внешний осмотр общего состояния; осмотр выводов, щеточного механизма, коллекторов или контактных колец, подшипников и других частей; промывка подшипников скольжения и заполнение их маслом; вскрытие подшипников качения и проверка наличия и качества в них консистентной смазки; проверка состояния изоляции обмоток статора и ротора мегомметром; проверка свободного вращения ротора; устранение незначительных дефектов, выявленных при ревизии.

Ревизия двигателя с полной разборкой должна производиться в сухом отапливаемом помещении, оборудованном подъемными средствами.

Разборку электродвигателя начинают со снятия полумуфты, шкива или шестерни с конца вала. После этого подвешивают и удерживают на весу подшипниковые щиты, отворачивают болты торцевых крышек, щиты выводят из заточки статора, а ротор опускают на расточку статора.

При необходимости после снятия щитов производится выемка ротора. При осмотре обмотки статора необходимо обратить внимание на исправность крепления отдельных узлов и лобовых частей, а также на отсутствие трещин и повреждений изоляции и состояние расклиновки обмоток. При обнаружении ослабленных клиньев следует установить между клиньями и обмоткой дополнительные изоляционные прокладки При осмотре активной стали статора и ротора проверяют плотность опрессовки, надежность крепления и отсутствие коррозии. Выявленные дефекты устраняют, а расточку статора при необходимости покрывают изоляционным лаком.

После устранения дефектов двигатель собирают, проверяют щупом воздушные зазоры через отверстия в щитах с обоих торцов статора. У машин постоянного тока мощностью более 3 кВт проверяют качество паек в «петушках», измеряют падение напряжения между коллекторными пластинами, выясняя причины падения напряжения выше нормы. Для машин серийного производства расхождение значений падения напряжения допускается не более чем на 10% от нормальной, а у машин с уравнительными соединениями расхождение не должно превышать 20. 30%.

| Лист |

| Изм. |

| Лист. |

| № докум. |

| Подпись |

| Дата |

| ОТ.140613.17.00.00.П3 |

| 5 |

1.3 Капитальный ремонт двигателей

Этот вид ремонта выполняют с полной их разборкой. Для разборки двигатель стропят на крюк подъемного устройства за рымы и перемещают на свободное место или разворачивают на фундаменте.

Для надежной работы полумуфты в большинстве случаев устанавливаются с напряженной посадкой. Для этого диаметр отверстия в полумуфте должен быть равен номинальному диаметру выступающего конца вала или превышать его не более чем на 0,03. 0,04 мм. Снятие полумуфт удобнее всего производить съемниками. Установка полумуфты на вал крупных двигателей, как правило, производится с подогревом ее до температуры 250’С, когда пруток из олова начинает плавиться.

После снятия полумуфты замеряют зазоры в подшипниках, нормы на которые приведены в таблице 1. Отклонение от среднего значения зазора не должно превышать + 10 %.

При наличии над двигателем крана или монорельса выемку и ввод ротора в статор удобней всего выполнять при помощи скобы. Скоба со ступицей надевается на конец вала ротора и стропится на крюк подъемного устройства. Затем ротор выводят из статора и укладывают в удобном для ремонта месте. При отсутствии крана или монорельса выемку и ввод ротора в статор выполняют при помощи переносной балки, закрепляемой на корпус двигателя при помощи прижима. Балка укладывается на опорные скобы 1, укрепленные над рымами двигателя. Затем устанавливаются прижимные скобы 2 и через отверстия в опорных, прижимных скобах и рымах пропускаются штифты 3. Ввертыванием винтов 4, упирающихся в балку, прижимные скобы вместе со штифтами приподнимают кверху до тех пор, пока штифты не упрутся в верхнюю часть рымов, а балка и опорные скобы не прижмутся к статору. Выемка ротора производится с помощью двух катков с тальрепами.

| Лист |

| Изм. |

| Лист. |

| № докум. |

| Подпись |

| Дата |

| ОТ.140613.17.00.00.П3 |

| 6 |

Таблица -1 Предельные зазоры в подшипниках скольжения электродвигателей

| Dном вала, мм | Зазор, мм, при nном, об/мин | ||

| Менее 1000 | 1000…1500 | Более 1500 | |

| 18…30 30…50 50…80 80…120 120…180 180…260 260…360 360…600 | 0,04…0,093 0,05…0,0112 0,065…0,135 0,08…0,16 0,1…0,195 0,12…0,225 0,14…0,25 0,17…0,305 | 0,06…0,13 0,075…0,16 0,095…0,196 0,12…0,235 0,15…0,285 0,18…0,3 0,21…0,38 0,25…0,44 | 0,14…0,28 0,17…0,34 0,2…0,4 0,23…0,46 0,26…0,58 0,3…0,6 0,34…0,68 0,38…0,76 |

При осмотре активной стали статора следует убедиться в плотности прессовки ее, как это показано для генераторов, и проверить прочность крепления распорок в каналах. При слабой прессовке возникает вибрация листов, которая приводит к разрушению межлистовой изоляции стали и затем к местному нагреву ее и обмотки. Вибрирующими листами стали зубцов истирается изоляция обмотки статора. Наконец, листы зубцов от длительной вибрации могут обломиться у основания и при выпадании задеть ротор, врезаться в пазовую изоляцию обмотки статора до меди.

Уплотнение листов стали производится закладкой листочков слюды с лаком или забивкой гетинаксовых клиньев. При осмотре лобовых частей обмотки статора следует проверить их крепление, а также состояние изоляции в местах выхода секции из пазов, межкатушечных соединений. При необходимости лобовые части покрывают лаком воздушной сушки № 462 и 316 или серой эмалью № 1495.

При осмотре выводной коробки следует проверить, нет ли трещин на изоляторах и надежно ли они закреплены, не сорвана ли резьба на шпильках.

При осмотре ротора проверяют состояние вентиляторов и их крепления, плотность посадки стержней обмотки в пазах, отсутствие трещин, обрыва стержней, следов нагрева и нарушения пайки в местах выхода их из короткозамыкающих колец.

| Лист |

| Изм. |

| Лист. |

| № докум. |

| Подпись |

| Дата |

| ОТ.140613.17.00.00.П3 |

| 7 |

При осмотре подшипников скольжения обращают внимание на то, как работает вкладыш, а также на отсутствие торцевой выработки, трещин, отставания, подплавления или натаскивания баббита.

В правильно пришабренном вкладыше зона касания вала поверхности вкладыша (рабочая зона) располагается по всей его нижней поверхности примерно на 1/6 части окружности (рис. 7.6). Карман для масла должен переходить на рабочую зону вкладыша плавно, без излома. При этом создаются хорошие условия для затягивания масла под шейку вала.

При осмотре подшипников качения после их промывки бензином проверяют легкость и плавность вращения, отсутствие заседаний, притормаживания и ненормального шума. Также следует убедиться, нет ли обрыва заклепок, трещин в сепараторе, не имеет ли он чрезмерного люфта, не касается ли колец, нет ли недопустимого радиального или осевого люфта наружного кольца.

При обнаружении дефектов в деталях подшипника, в том числе малейших раковин, точечных подплавлений от электросварки, этот подшипник должен быть заменен Подшипники, работающие в особо тяжелых условиях, например в крупных двигателях с частотой вращения 3000 об/мин, следует заменить независимо от их состояния по истечении 5000. 8000 ч работы.

В подшипниках качения двигателей применяют мазеподобные (консистентные) смазки, представляющие собой смесь минерального масла (80. 90%) и мыла, играющего роль загустителя. Наиболее подходящими смазками для подшипников качения двигателей являются высококачественные смазки ЛИТОЛ-24, ЦИАТИМ-201 и другие, обеспечивающие нормальную работу как при низких (до — 40’С), так и при высоких (до +120 С) температурах.

Для электродвигатели, установленных в помещении, наряду с указанными смазками широко применяют универсальную тугоплавкую водостойкую смазку марки УТВ (1. 13).

Сравнительно частой причиной преждевременного выхода из строя подшипников качения является их неправильная посадка на вал.

| Лист |

| Изм. |

| Лист. |

| № докум. |

| Подпись |

| Дата |

| ОТ.140613.17.00.00.П3 |

| 8 |

В двигателях с частотой вращения 1500 об/мин и ниже чаще всего применяется напряженная посадка подшипников на вал и плотная в торцевой крышке. В двигателях с частотой вращения 3000 об/мин и менее применяются посадки с меньшим натягом: плотная посадка на вал и посадка скольжения — в торцевой крышке.

Двигатели, имеющие пониженное значение сопротивления изоляции, подвергаются сушке. В условиях эксплуатации чаще всего сушка проводится путем их внешнего нагревания, т.е. подачей горячего воздуха в двигатель через имеющиеся проемы или люки от воздуходувки либо путем включения обмотки статора на пониженное напряжение. Лучших результатов можно добиться при одновременном применении обоих способов.

Двигатели напряжением 6 и 10 кВ при сушке включают на 380. 500 В, двигатели напряжением 3 кВ — на 220 В, а двигатели напряжением 380 В — на 36 В.

Температура обмотки во время сушки не должна превышать 90 С, если она определяется путем измерения сопротивления, и 70 С при измерении термометром.

Контроль сушки ведется по изменению сопротивления изоляции. Сушка считается законченной, когда сопротивление изоляции после его понижения до минимального значения и последующего увеличения в течение нескольких часов остается неизменным.

Двигатели напряжением 0,4 кВ включают и отключают неавтоматизированными выключателями непосредственно в месте их установки, а дистанционно — автоматизированными выключателями АВМ, АВ2М, «Электрон» и другими, а также магнитными пускателями.

Папиллярные узоры пальцев рук — маркер спортивных способностей: дерматоглифические признаки формируются на 3-5 месяце беременности, не изменяются в течение жизни.

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого.