Технологический процесс ремонта передней подвески

При каждом техническом обслуживании и ремонте визуально проверяют состояние защитных чехлов шаровых шарниров подвески и амортизаторных стоек, шаровых и резинометаллических шарниров, резиновых втулок и подушек.

Люфт шарового шарнира можно обнаружить покачиванием вручную нижнего рычага в вертикальной плоскости и вывешенного колеса за верхнюю и нижнюю части вокруг его продольной горизонтальной оси.

При осмотре выявляют течи амортизаторной стойки, задиры на рабочей поверхности штока, деформации и повреждения остальных деталей и узлов подвески, следы задевания о дорожные препятствия.

7.4. Замена стойки передней подвески на посту СТОА:

Необходимо затормозите автомобиль стояночным тормозом и установить противооткатные упоры, откручиваем колесные болты на1/2 оборота, открыть капот.

Рис. 1. Вынимаем шплинт. Рис. 1. Вынимаем шплинт. |  Вынимаем шплинт, как показано на (рис 1) Вынимаем шплинт, как показано на (рис 1) |

Рис 2 отворачиваем гайку крепления пальца наконечника рулевой тяги к рычагу стойки. Рис 2 отворачиваем гайку крепления пальца наконечника рулевой тяги к рычагу стойки. | Накидным ключом «на 19» отворачиваем гайку крепления пальца наконечника рулевой тяги к рычагу стойки.(рис 2) |

Рис 3 Съемником выпрессовываем палец из рычага. Рис 3 Съемником выпрессовываем палец из рычага. | Съемником выпрессовываем палец из рычага. (рис 3) |

Рис 4 Выводим муфту переднего тормозного шланга из держателя стойки. Рис 4 Выводим муфту переднего тормозного шланга из держателя стойки. | Выводим муфту переднего тормозного шланга из держателя стойки.(Рис. 4) |

Рис 5 Снимаем крышку Рис 5 Снимаем крышку |  Снимаем крышку .(Рис 5) Снимаем крышку .(Рис 5) |

Рис 6 Специальный ключ для штока Рис 6 Специальный ключ для штока | Для отворачивания гайки штока амортизатора применяем специальный ключ, позволяющий удержать шток от проворачивания.(Рис 6) |

Рис 7 Ослабляем затяжку гайки штока амортизатора Рис 7 Ослабляем затяжку гайки штока амортизатора | Ослабляем затяжку гайки штока амортизатора, рожковыми ключами одним на «12», другим на «17» (Рис 7) |

Рис 8 Наносим краской метки Рис 8 Наносим краской метки | Перед отворачиванием болта верхнего крепления стойки к поворотному кулаку наносим краской установочные метки на болт и кронштейн стойки.(Рис 8) |

Рис 9 Отворачиваем гайку верхнего болта Рис 9 Отворачиваем гайку верхнего болта |  Головкой «на 19» отворачиваем гайку верхнего болта, удерживая болт от проворачивания ключом той же размерности..(Рис 9) Головкой «на 19» отворачиваем гайку верхнего болта, удерживая болт от проворачивания ключом той же размерности..(Рис 9) |

Рис 10 выколоткой выбиваем болт. Рис 10 выколоткой выбиваем болт. | Сняв с болта шайбу для регулировки угла развала колеса, выколоткой из мягкого металла выбиваем болт.(рис 10) |

Рис 11 отворачиваем гайку нижнего болта крепления стойки и отводим поворотный кулак. Рис 11 отворачиваем гайку нижнего болта крепления стойки и отводим поворотный кулак. | Аналогично отворачиваем гайку нижнего болта крепления стойки к поворотному кулаку и выбиваем болт. Отводим поворотный кулак от стойки, не натягивая тормозной шланг. (рис 11) |

Рис 12 отворачиваем три гайки крепления верхней опоры Рис 12 отворачиваем три гайки крепления верхней опоры | Ключом на «13» отворачиваем три гайки крепления верхней опоры направляющей пружинной стойки к кузову. .(Рис 12) |

Рис 13 Снимаем стойку Рис 13 Снимаем стойку | Снимаем стойку(рис 13) Устанавливаем две стяжки пружин диаметрально друг напротив друга так, чтобы они захватывали пять витков пружины. Попеременно вращая винты стяжек, сжимаем пружину. После того, как давление пружины на опорные чашки ослабнет, отворачиваем гайку штока. (рис 14) Снимаем со стойки верхнюю опору, верхнюю опорную чашку, (рис 15) Снимаем пружину со стяжками, буфер хода сжатия и защитный чехол. (рис 16) Определив какие детали подвески нуждаются в замене, устанавливаем на их место новые и производим установку в обратной последовательности. (рис 17) Сначала собираем воедино опору, опорный подшипник и чашку с резинкой (рис 18) Надеваем новую пружину на стойку, предварительно стянув ее до нужного момента и одеваем опору сверху, шток выпирает наружу, чтобы можно было закрутить гайку: Витки пружины хорошо садятся как в нижней так и в верхней части стойки, прилегают к резинке без перекосов. Можно окончательно закручивать гайку.(рис19) Снимаем стяжки пружины.(рис 20) Устанавливаем направляющую пружинную стойку на автомобиль в обратной последовательности. При установке старой передней стойки заверните эксцентриковую шайбу в соответствии с ранее сделанными метками и, удерживая регулировочный болт в этом положении от проворачивания, затяните гайку его крепления. Аналогично заменяем амортизатор и пружину другой стойки подвески. Устанавливаем направляющую пружинную стойку на автомобиль в обратной последовательности. После установки передней стойки проверяем и при необходимости производим схождение и развал передних колес. |

Рис 14 Стягиваем пружину, отворачиваем гайку штока. Рис 14 Стягиваем пружину, отворачиваем гайку штока. | |

Рис 15 Снимаем верхнюю опору. Рис 15 Снимаем верхнюю опору. | |

Рис 16 Освобождаем шток Рис 16 Освобождаем шток | |

Рис 17 Диагностика и замена деталей. Рис 17 Диагностика и замена деталей. | |

Рис 18 Собираем опорный подшипник и чашку с резинкой вместе. Рис 18 Собираем опорный подшипник и чашку с резинкой вместе. | |

Рис 19 Надеваем новую стянутую пружину, и одеваем опору сверху. Рис 19 Надеваем новую стянутую пружину, и одеваем опору сверху. | |

Рис 20 Снимаем стяжки, устанавливаем обратно направляющую пружинную стойку. Рис 20 Снимаем стяжки, устанавливаем обратно направляющую пружинную стойку. |

Исходные данные для организации технологических процессов технического обслуживания и ремонта автомобилей:

— производственная программа (годовая или суточная);

— вид выполняемого технического обслуживания и ремонта;

— сведения о применяемом оборудовании и инструменте;

— сведения о возможных сопутствующих ремонтах;

— масса изделия или автомобиля для выбора подъемно-транспортных средств.

Схема технологического процесса приведена на рис. 1 Приложения 2.

Работы по ТО-1 и ТО-2, уборочно-моечные работы проводятся на специализированных или универсальных постах. Выбор типа поста зависит от годового объема обслуживания, состава и квалификации производственных рабочих, выбранного метода организации производственных бригад.

Универсальный пост – это пост, на котором возможно выполнение нескольких видов типовых работ технического обслуживания и ремонта. Как правило, универсальные посты технического обслуживания и ремонта организуются на сравнительно небольших предприятиях.

Специализированный пост – это пост, на котором реализуется типовой технологический процесс определенного вида. Примерами специализированных постов являются пост смазки, пост ТО-2, пост текущего ремонта по замене агрегатов, пост диагностики и т.д.

Текущий ремонт автомобилей производят в зоне текущего ремонта и на производственных участках. Для работ в зоне текущего ремонта используют универсальные и специализированные посты, которые в зависимости от выполняемых работ оснащают осмотровыми канавами или подъемниками, а также другим подъемно-транспортным оборудованием, приспособлениями и инструментом.

На производственных участках текущий ремонт производится индивидуальным и агрегатным способами. При индивидуальном методе агрегаты, снятые с автомобиля, не обезличиваются, их ремонтируют и устанавливают на тот же автомобиль. Время простоя автомобиля при индивидуальном ремонте возрастает, поэтому на СТО текущий ремонт осуществляется преимущественно агрегатным методом, при котором агрегаты, требующие текущего ремонта, заменяют отремонтированными из оборотного фонда или новыми.

Метод организации производственных бригад определяется методом организации технологического процесса. Наибольшее распространение к настоящему времени получили три метода организации производства ТО и ремонта подвижного состава: специализированных бригад, комплексных бригад и агрегатно-участковый метод технического ремонта.

На основании данных, полученных после выбора метода обслуживания или ремонта, необходимо оформить технологическую документацию.

Технологическая документация представляет собой графические листы (карты эскизов) и технологические карты. Содержание и последовательность выполнения работ технического обслуживания и текущего ремонта автомобилей отражается в первичном документе технологического процесса – технологической карте. В карте также указывается оборудование, инструмент, приспособления, применяемые при каждой операции или переходе, норма времени на отдельные операции и переходы и на всю технологию в целом. Пример выполнения карты эскизов и технологической карты приведен в Приложении 2 (табл. 1 и 2).

Оптимальный вариант организации технологического процесса ТО и ТР автомобилей позволяет получить высокую производительность труда и качество работ, исключить пропуски или повторения отдельных операций и переходов, рационально использовать средства механизации, выполнять требуемую организацию и обустройство рабочих мест (рабочих постов).

ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС РЕМОНТА ПЕРЕДНЕЙ ПОДВЕСКИ АВТОМОБИЛЯ

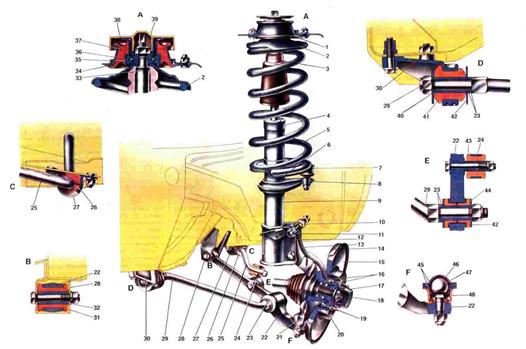

7.1. Элементы передней подвески >

7.2 Определение технического состояния подвески на автомобиле.

Водитель, услышав любой непонятный звук, издаваемый автомобилем, например пробой или стук, подвески, вызывает неприятные ассоциации и страх. Например, когда услышали стук в передней подвеске, то это явный признак того, что в ходовой части автомобиля возникли неполадки. Если подвеска автомобиля застучала, значит, нужно немедленно производить диагностику ходовой части автомобиля.

7.3. Элементы подвески которые нуждаются в диагностике:

Нижний рычаг с сайлент-блоком;

Верхняя опора подвески с подшипниками;

Прежде чем приступить к проверке деталей подвески, нужно в первую очередь осмотреть все пыльники и резиновые чехлы всех перечисленных деталей, а также сайлентблоки, шаровые опоры, поворотный кулак, крепежные болты, а так же наконечники рулевых тяг. Как правило, деталь, чехол которой поврежден, нужно заменить вместе с пыльником.

Также необходимо обратить внимание на резиновые уплотнители, на уплотнителях не должно быть никаких механических повреждений. Особое внимание нужно уделить тем местам, где детали прилегают к кузову.

Когда видны подтеки масла на амортизаторе, то это самые первые признаки об неисправности, поскольку они появляются гораздо раньше, нежели иные симптомы, такие как царапины и посторонние звуки при раскачивании, также он должен мгновенно гасить колебания, а не раскачиваться, как это происходит при постепенном выходе из строя. Некоторое время амортизатор еще вполне может нормально работать, но все же лучше будет если его заменить.

Проверка элементов передней подвески

Просевшие пружины, если автомобиль стал ниже привычного, то есть пружины уже свое отслужили и требуют замены. При просевших пружинах становится невозможным правильно отрегулировать развал колес.

Для проверки шаровых опор можно проверить, как движутся вверх-вниз нижние рычаги. Такую проверку нужно осуществлять на смотровой яме при помощи монтировки. Не должно быть ни каких ощутимых люфтов.

При нажатии монтировкой на сайлентблоки нижних рычагов так же не должно быть никаких люфтов, а потрескавшиеся или выдавленные куски резины вовсе не допустимы. Так же стоит обратить внимание на то, как отслаивается или нет резина от внешней или внутренней втулки.

Для проверки шаровых и сайлентблоков, потребуется поднять авто на подъемнике или домкрате и открутить крепление шаровой опоры к нижнему рычагу, затем проворачивая корпус шаровой опоры руками, определить насколько плавно и каким усилием он проворачивается, какие либо люфты недопустимы. Нижний рычаг благодаря воздействию упругости резины сайлентблоков, должен пытаться принять горизонтальное положение.

Поэтому при визуальной проверке тяги и опоры стабилизатора нужно раскачивать руками с усилием.

На всех соединениях люфты не допустимы.

Проверку рулевых наконечников и рулевых тяг можно проверять поворачивая руками колесо влево-право или рулем, но при этом нужно одновременно взяться за проверяемую деталь. Отсутствие что на наконечниках, что на тягах не должны наблюдаться.

Для проверки ступичного подшипника нужно вывесить колесо и раскручивать его или раскачивать за верхнюю точку, в направлении, как от себя так и обратно.

Передняя подвеска также может иметь и ряд других неисправностей, но рассматривались только наиболее типичные.

Обнаружив неисправности ходовой, не стоит оттягивать с ее ремонтом, так как от состояния подвески авто напрямую зависит собственная безопасность и безопасность ваших пассажиров на дороге.