Ремонт газораспределительного механизма (ГРМ)

Ремонт распределительного вала

Основными дефектами распределительного вала являются:

- износ опорных шеек;

- износ винтовой шестерни привода масляного насоса;

- износ кулачков;

- прогиб;

- увеличение осевого зазора.

Опорные шейки при износе ремонтируют двумя способами:

- шлифованием их на меньший диаметр

- хромированием

Первый способ ремонта применяют в тех случаях, когда опорами для шеек вала служат сменные втулки, запрессованные в гнезда блока. Если распределительный вал вращается в гнездах, выполненных непосредственно в блоке, то опорные шейки ремонтируют хромированием.

Шейки шлифуют на круглошлифовальном или токарном станке супортно-шлифовальным приспособлением.

Перед шлифованием вал проверяют в центрах по индикатору и выправляют под прессом, если биение превышает 0,05 мм. При шлифовании шеек необходимо учитывать высоту кулачков, так как иначе может создаться положение, при котором вал нельзя будет установить во втулки уменьшенного ремонтного размера. Высота кулачка должна быть меньше самой малой опорной шейки вала на 1—1,5 мм.

После шлифования шеек из блока выпрессовывают старые опорные втулки и запрессовывают новые полуобработанные, внутреннее отверстие которых необходимо обработать под размер шеек развертыванием.

Втулки двигателя ГАЗ-51 имеют два диаметрально расположенных отверстия, из которых одно — большего диаметра — служит для подвода смазки и должно точно располагаться против смазочного канала, а другое, меньшего размера, служит для закрепления втулки и должно располагаться против лунки в гнезде блока.

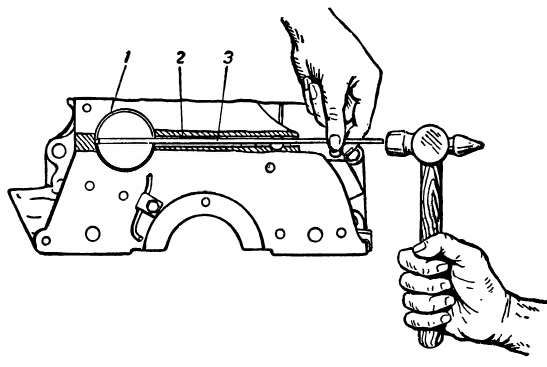

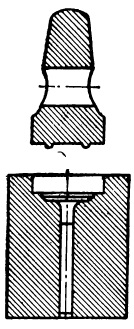

Рис. Установка опорной втулки распределительного вала:

1 — опорная втулка; 2 — масляный канал; 3 — бородок.

Втулку закрепляют длинным бородком, устанавливаемым в масляный канал, при помощи которого раскернивают малое отверстие втулки; образующийся при этом выступ входит в лунку гнезда блока.

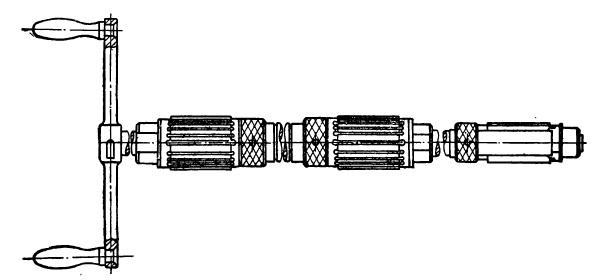

После закрепления втулок их развертывают длинной раздвижной разверткой, обеспечивающей сохранение параллельности осей коленчатого и распределительного валов. При отсутствии сменных втулок (автомобили ГАЗ-MM, «Москвич») гнездам в блоке придают правильную геометрическую форму развертыванием, а опорные шейки хромируют и прошлифовывают на требуемый размер.

Кулачки с небольшим износом и задирами зачищают вначале крупной, а затем мелкой наждачной бумагой, которая должна облегать не менее половины профиля кулачка.

При большом износе кулачков вал заменяют или наплавляют изношенные места газовой сваркой сплавом сормайт. При этом вал помещают в ванну с водой, оставляя на поверхности только часть кулачка, подлежащую наплавке. При наплавке поверхность кулачка достаточно нагреть до состояния «потения», и расплавленный сормайт будет хорошо растекаться по поверхности. При отсутствии сормайта наплавлять можно проволокой от старых клапанных пружин при помощи газовой или электродуговой сварки.

После наплавки сормайтом последующая обработка заключается только в зачистке, а при наплавке сталью необходима закалка. При значительном износе приводной шестерни масляного насоса распределительный вал следует заменить.

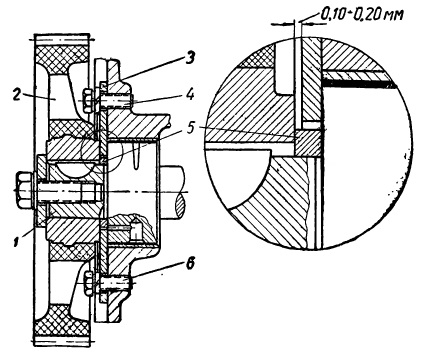

Рис. Крепление распределительного вала:

1 — распределительный вал; 2 — шестерня; 3 — упорная шайба; 4 и 6 — болты крепления упорной шайбы; 5 — распорное кольцо.

Увеличенный осевой зазор распределительного вала устраняют путем регулировки упорного болта, помещенного в крышке распределительных шестерен (автомобили ЗИС-5 и ЗИС-150). Для этого болт завертывают до упора в торец вала, а затем, отвертывают на 1/6 оборота и закрепляют контргайку. Если распределительный вал от осевого смещения удерживается упорной шайбой (автомобили М-20 «Победа», ГАЗ-51), то уменьшение осевого зазора до нормальной величины 0,10—0,20 мм достигается заменой изношенной упорной шайбы. Если же это окажется недостаточным, то следует уменьшить толщину распорного кольца, установленного между задним торцом ступицы распределительной шестерни и торцом первой опорной шейки распределительного вала.

Ремонт клапанов

Дефектами клапана могут быть:

- износ и обгорание рабочей фаски;

- коробление головки;

- износ поверхности и торца стержня;

- погнутость стержня.

Небольшой износ рабочей фаски клапана устраняется притиркой клапана к седлу.

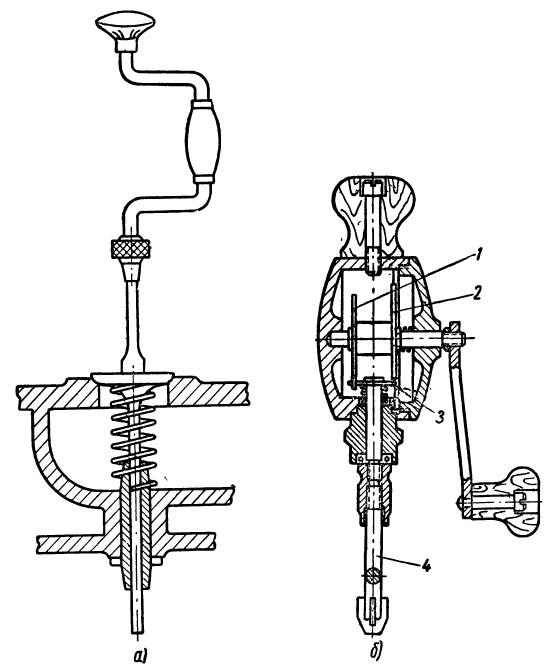

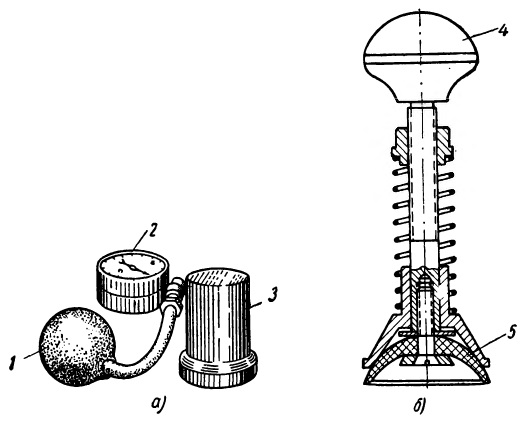

Рис. Приборы для притирки клапанов:

а — коловорот; б — притирочная дрель; 1 — ведущая шестерня с шестью зубьями; 2 — ведущая шестерня с девятью зубьями; 3 — ведомая шестерня шпинделя; 4 — шпиндель.

Для притирки клапана проделывают следующие операции:

- Надевают на стержень клапана слабую пружину и устанавливают клапан в направляющую втулку.

- Рабочую фаску клапана смазывают притирочной пастой и при помощи коловорота (рис. а) или специальной притирочной дрели (рис. б) вращают клапан вправо и влево на 1/4 оборота, постепенно поворачивая клапан кругом. При пользовании специальной притирочной дрелью ее рукоятку повертывают все время в одну сторону, причем ведомая шестерня и шпиндель вращаются попеременно то в одну, то в другую сторону. Достигается это тем, что две ведущие шестерни, вращаемые рукояткой, имеют по своей окружности неполное число зубьев (у одной шесть зубьев, у другой — девять), расположенных на противоположных сторонах. При вращении клапан прижимают к седлу, а при изменении направления вращения отпускают, причем клапан приподнимается от седла пружиной. В процессе притирки необходимо добавлять пасту.

- Конец притирки определяют появлением на рабочей фаске ровного матово-серого кольца без пятен.

- Герметичность клапана проверяют специальным прибором (рис. а) под давлением воздуха. При проверке стакан прибора плотно прижимают к поверхности блока и резиновой грушей создают давление 0,6—0,7 ат. Если в течение 1/2 мин. давление по манометру не падает, — герметичность хорошая. Герметичность клапана проверяют и более простым прибором (рис. б), причем поверхность вокруг клапана вытирают и припудривают мелом. Прибор устанавливают на клапан, затем рукояткой плотно прижимают резиновый присос книзу и отпускают его. Если клапан хорошо притерт, то прибор прочно удерживается на поверхности блока (прибор слегка покачивают рукой за головку).При недостаточной герметичности прибор держаться не будет. При наличии глубоких раковин и рисок рабочую фаску клапана сначала прошлифовывают, а затем только притирают. Шлифование фаски клапана выполняют на приборах с ручным или электроприводом.Клапан закрепляют под определенным углом по отношению к шлифовальному камню (45 или 30°) в патроне прибора. При работе прибора шлифовальный камень вращается с числом оборотов 4000—5000 в минуту, а патрон с клапаном — 120—140 в минуту.Подача патрона с клапаном и бабки с камнем осуществляется рукоятками.

Рис. Приборы для проверки герметичности клапанов:

а — прибор с манометром; б — прибор с присосом; 1 — резиновая груша; 2 — манометр; 3 — стакан; 4 — головка; 5 — резиновый присос.

Изношенные головки клапанов восстанавливают до нормального размера путем их раздачи, при этом головку клапана нагревают до 900—1000°, устанавливают клапан в матрицу и оправкой под прессом или ударами молотка производят раздачу. Затем головка подвергается механической обработке способами, указанными выше. Клапаны, головки которых имеют коробление, заменяют новыми.

Погнутые стержни клапанов выправляют под прессом, а затем проверяют индикатором на биение в центрах. Биение стержня не должно превышать 0,03 мм.

Рис. Прибор для шлифования клапанов с электроприводом:

1 — рукоятка для подвода клапана к шлифовальному камню; 2 — патрон для закрепления клапана; 3 — клапан; 4 — шлифовальный камень; 5 — подвижная шлифовальная бабка; 6 — электродвигатель; 7 — рукоятка для осевого перемещения бабки.

Рис. Матрица и оправка для раздачи головки клапана.

Изношенные стержни клапанов шлифуют под ремонтный размер или восстанавливают до номинального или ремонтного размеров хромированием.

Изношенный торец стержня при регулируемых клапанах шлифуют до получения гладкой поверхности, а при нерегулируемых клапанах (автомобиль ГАЗ-MM) торец наплавляют сталью от старого клапана и затем обрабатывают до требуемого размера. При наплавке во избежание коробления стержня клапан помещают в ванну с водой, оставляя на поверхности только торец высотой 20—25 мм.

Регулировка зазора между клапаном и толкателем

Для регулировки зазора необходимо:

- повернуть рукояткой коленчатый вал до полного закрытия регулируемого клапана;

- удерживать толкатель ключом в течение всей регулировки;

- отвернуть вторым ключом контргайку болта на 0,5—1 оборот и поворотом регулировочного болта установить зазор, в котором вставленный щуп соответствующей толщины будет проходить с небольшим усилием;

- завернуть контргайку, повернуть коленчатый вал на два оборота и щупом снова проверить правильность зазора.

В такой последовательности надо регулировать и остальные клапаны.

В двигателях автомобилей ГАЗ-MM зазор при эксплуатации не регулируют, а устанавливают при ремонте, удлиняя стержень клапана (для уменьшения зазора) в холодном состоянии на оправке или подпиливая торец стержня (для увеличения зазора).

Ремонт толкателей

К основным дефектам толкателей относится износ стержня и торцевой поверхности тарелки. Стержень толкателя восстанавливают шлифованием его на меньший ремонтный размер. Шлифуют стержни на токарном станке с супортно-шлифовальным приспособлением или на круглошлифовальном станке. При небольшом износе торцевой поверхности тарелки ее шлифуют, а при значительном износе поверхность тарелки наплавляют металлом газовой или электродуговой сваркой. Во избежание отпуска наплавку делают опуская стержень в водяную ванну.

В качестве присадочного материала можно использовать старые клапанные пружины.

После наплавки, не давая остыть металлу, толкатель быстро опускают в ванну с холодной водой и закаливают наплавленную поверхность. После закалки плоскость обрабатывают на наждачном точиле, а затем шлифуют на станке.

Технология восстановления выпускного клапана двигателя NVD-48

Автор работы: Пользователь скрыл имя, 16 Июня 2013 в 08:39, курсовая работа

Описание работы

В процессе курсового проектирования решаются следующие задачи:

— анализ технологических возможностей и технико-экономических

показателей различных методов восстановления и упрочнения деталей;

-обоснование принципов системного подхода к выбору технологических методов восстановления и упрочнения деталей с целью обеспечения заданных параметров поверхностного слоя восстанавливаемых деталей;

-разработка технологического процесса восстановления и упрочнения деталей судового оборудования, в курсовом проекте разрабатывается технологический процесс восстановления выпускного клапана двигателя NVD 48 .

В курсовом проекте разработан технологический процесс восстановления уплотнительного пояска выпускного клапана среднеоборотного дизеля методом плазменно-порошковой наплавки.

Содержание работы

Введение

1. Технические характеристики объекта ремонта………………………..

1.1 Технические характеристики дизеля NVD 48……………………….

1.2 Назначение выпускного клапана двигателя…………………………..

1.3 Химические и физико-механические свойства клапана……………..

1.4 Анализ износов, повреждений и отказов выпускного клапана…….

2. Выбор и обоснование способа восстановления………………………

3. Разборка привода выпускного клапана……………………………….

4. Дефектация выпускного клапана……………………………………….

5. Выбор марки материала для нанесения покрытия………………….

6. Технология восстановления уплотнительного пояска выпускного клапана………………………………………………………………………..

6.1 Механическая обработка выпускного клапана……………………….

7. Сборка привода выпускного клапана…………………………………

8. Контроль качества и приемка………………………………………….

9. Испытание клапана……………………………………………………..

Заключение………………………………………………………………….

Маршрутная карта на восстановление выпускного клапана…………….

Список литературы…………………………………………………………

Файлы: 6 файлов

задание.doc

КП клапан(Лист 12).doc

Дефектацию выполняют с целью уточнения ведомостей на ремонт деталей, представленных Заказчиком, уточнения договорных условий и организационно-технических мероприятий по подготовке производства к ремонту.

Под дефектоскопией понимается совокупность методов и средств контроля состояния материалов и изделий на отсутствие в них дефектов, недопустимых по условиям эксплуатации.

В ходе дефектации кроме обнаружения дефектов производится оценка пригодности выпускных клапанов к дальнейшей эксплуатации или ремонту, определяются метод (способ) ремонта и необходимые инструменты, приспособления и материалы, выбираются технологические маршруты ремонта и исполнители, рассчитывается трудоемкость, стоимость и сроки ремонта .

Выпускной клапан дизеля NVD 48 выбраковывают из-за износа уплотнительного пояска, трещин и рисок на фаске клапана, образования свищей, а так же деформаций в результате теплового и механического воздействия.

Дефектация клапана производится в механосборочном цехе на площадке, оснащенной грузоподъемными устройствами и достаточным освещением для осмотра.

Дефектацию клапана начинается с предварительного визуального осмотра, при котором выявляются дефекты, определяемые без применения специальных способов и приборов: забоины, трещины или сетка трещин, сквозные трещины на тарелке клапана, являющиеся следствием начавшихся усталостных повреждений основного металла. Методы капиллярной дефектоскопии основаны на способности смачивающих жидкостей, нанесенных на очищенную поверхность детали, заполнять мелкие трещины. Лишнюю жидкость с поверхности удаляют. На поверхность наносят проявитель в виде специальной белой краски или порошка, под действием которого выступающая из полостей жидкость окрашивает проявитель и образует хорошо видный на белом фоне индикаторный рисунок, являющийся информативный параметром о месте расположения, форме и протяженности дефекта. Предварительно оценивается величина выгорания торца тарелки клапана, которая не должна превышать более 75% допустимой согласно тех. условиям на ремонт клапана. Качество сопряжения уплотнительный поясок – седло клапана проверяется путем налива керосина в подклапанную полость собранного клапана. И испытывается в течение 5 минут, при чем пропуски керосина не допускаются.

Дефекты штока выпускного клапана возникают за счет отложений на нем продуктов сгорания, имеющих в своем составе абразивные частицы, а так же за счет трения во втулке. Это в итоге приводит к изгибу штока и заклиниванию клапана.

Основным дефектом тарелки выпускного клапана является утрата клапанной парой первоначальной плотности. Это является следствием эрозионного изнашивания рабочих поверхностей тарелки клапана. Так же дефектами выпускных клапанов являются трещины и риски на фаске клапана, при механических и ударных воздействиях.

Рисунок 2 – Эскиз выпускного клапана с дефектами уплотнительного пояска

В результате проведенной дефектации установлено, что основным дефектом тарелки выпускного клапана является износ уплотнительного пояска из-за потери герметичности (рисунок 2) вследствие эрозии и прожогов, что приводит к прорыву газов и, как следствие, нарушению работоспособности всего узла.

Таблица 1. Классификация повреждений выпускного клапана.

Характер проявления дефектов

Потеря плотности сопрягаемых поверхно стей тарелки клапана и седла.

Снижение давления сжатия в камере сгорания. Нагревание всасывающего коллектора.

Наклёп, коробление поля тарелки клапана. Риски, трещины.

Проточить поле тарелки клапана и притереть его по месту. Клапаны, имеющие сквозные трещины — заменить.

Износ направляющей втулки и штока клапана.

Прорыв выпускных газов через зазор. Нагрев всасывающего коллектора.

Недостаток смазки или низкое качество масла

Снижение давления сгорания

Некачественный материал пружины.

Коррозия и эрозия полей тарелки и седла клапана

Стук в районе крышки цилиндра.

Отсутствие стопорных устройств.

Запрессовать новое седло. Притереть тарелку клапана.

5. Выбор марки материала для нанесения покрытия

Для восстановления клапанов с ресурсом на уровне новых, непременным условием является получение наплавленных слоев с физико-химическими свойствами

не уступающими подобным свойствам новых клапанов. Получение таких свойств, во многом определяется правильным выбором эксплуатационных, физико-механических, технологических и экономических факторов наплавочного материала. К наплавочным материалам относятся аустенитные электродные проволоки марок Св–06Х19Н19Т, Св–08Х19Н9Ф2С (ГОСТ 2246 – 70), специальные проволоки марок 410, 410L, 403, стеллитовые электроды марок В2К и В3К (ГОСТ 21449 – 75). Но лучшие результаты, как по качеству наплавленных слоев, так и по физико-механическим показателям, получены при использовании порошков следующих марок: ПГ – СР2, ПГ – СР3, СНГН, ВСНГН.

Для наплавки уплотнительного пояска выпускного клапана после проведения исследований был выбран порошок ПГ – СР2 (ГОСТ 1448 – 75), обладающий твердостью 40 – 45 HRC.

Сварочный порошок ПГ – СР2 должен проходить входной контроль:

1) просеять через сито 0,4 для обеспечения грануляции в пределах 0,15 – 0,4 мм;

2) перед наплавкой прокалить при температуре 220 – 260 °С в течении 2 – 4 часов. Спекание порошка не допускается;

Химический состав порошка ПГ – СР2:

Углерод (C) = 0,3%; Хром (Cr) =13,5%; Кремний (Si) = 2,5%;

Вольфрам (W) = 1,8%; Никель (Ni) = 0,8%; остальное – кобальт (Co).

6. Технология восстановления уплотнительного

пояска выпускного клапана

Первым этапом реализации выбранной технологии является подготовка поверхности под плазменно-порошковую наплавку

Уплотнительный поясок тарелки шпинделя выпускного клапана проточить на металлорежущем станке до основного металла, сохраняя построечный угол уплотнительного конуса с обеспечением плавных переходов, как показано на рисунок 3. Шероховатость обработанных поверхностей не должна быть более 6 мкм по ГОСТ 2789 – 73.

Рисунок 3 – Проточка уплотнительного пояска шпинделя клапана

Перед наплавкой необходимо произвести предварительный нагрев тарелки выпускного клапана до 600 – 650 °С. Подогрев клапана осуществляется в термопечи. Контроль температуры осуществляется термопарами с гальванометром (ХК ГОСТ 6616 – 73).

Предварительный подогрев необходим, чтобы предотвратить образование закалочных структур и снизить остаточные напряжения термического происхождения, возникающие в процессе наплавки.

Клапан устанавливается в патрон манипулятора и наклоняется таким образом, чтобы угол между осью клапана и горизонтальной осью составлял 30°.

Расстояние между нагревателями печи и тарелкой клапана выставляется в пределах 10 – 15 мм. В процессе нагрева клапан вращается со скоростью 0,5 – 0,6 м/мин, что обеспечивает равномерный прогрев тарелки клапана до 600 – 650°С. Время нагрева клапана составляет 25 – 30 мин.

При достижении требуемой температуры предварительного подогрева подводится плазмотрон к клапану таким образом, чтобы расстояние от среза сопла до наплавляемой поверхности было в пределах 12 – 15 мм. Затем скорость вращения клапана снижается до 0,12 – 0,16 м/мин и зажигается дуга.

Наплавка уплотнительного пояска выполняется путем наложения замкнутых по кольцу валиков с шаговым перемещением плазмотрона, обеспечивающим

перекрытие валиков в пределах 0,3 – 0,5 их ширины. Порядок наплавки валиков указан на рисунке 6.

Наплавка ведется до тех пор, пока высота валика не будет превышать уровень поверхности тарелки клапана на 2 – 3 мм. Такая толщина наплавленного валика гарантированно обеспечивает необходимый припуск на обработку с учетом неравномерности толщины по длине окружности.

Режимы при наплавке уплотнительного пояска тарелки выпускного клапана: