Типовые схемы транспортно-технологических процессов грузообработки

Совокупность способов и средств, используемых на базах и в складах при перегрузке грузов, получила наименование технология перегрузочных процессов.

Перегрузочные процессы в складе могут выполняться различными способами с применением самых различных средств механизации и автоматизации грузообработки. Выбор способа и средства для перегрузки грузов различных номенклатур зависит от целого ряда факторов, которые подробно будут рассмотрены ниже. Поскольку сами способы осуществления перегрузочных работ, а также средства, используемые в перегрузочных процессах, непрерывно совершенствуются, то с течением времени соответственно изменяются и технологии перегрузочных процессов, которые становятся более совершенными.

Тем не менее на отдельных отрезках времени во всяком производственном процессе (в том чшсле при выполнении перегрузочных работ в складах) технология может изучаться как установившейся режим. В результате появляется необходимость соблюдения технологической дисциплины производства, то есть строгое выполнение определенных условий и организационно-технологических требований, надавленных на успешное выполнение плановых заданий.

Целью любого перегрузочного процесса является изменение местоположения груза. В условиях склада процесс перегрузки груза считается технологически завершенным, если результатом его явилось изменение местоположения груза в соответствии с одним из вариантов: автомобиль-вагон, вагон-автомобиль, автомобиль-автомобилг, автомобиль-склад, склад-автомобиль, вагон-склад, склад-вагон, склад-склад.

Конкретные технологические решения варианта процесса перегрузки груза с использованием одной механизированной линии грузообработки называют технологической схемой.

Технологические схемы (процессы) характеризуются следующими результативными показателями: себестоимостью перегрузки груза; капиталовложениями; рентабельностью; специальными показателями: универсальностью используемых машин, надежностью в работе, простотой обслуживания машин и др.

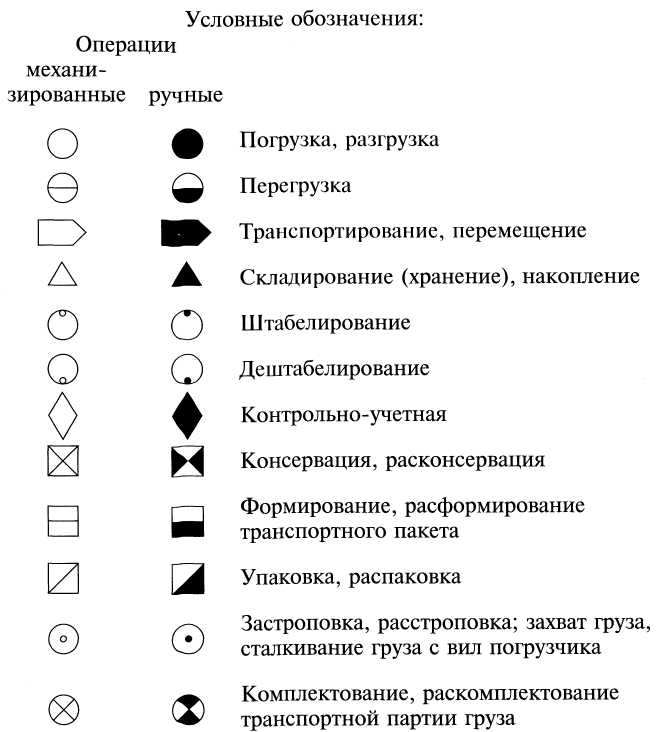

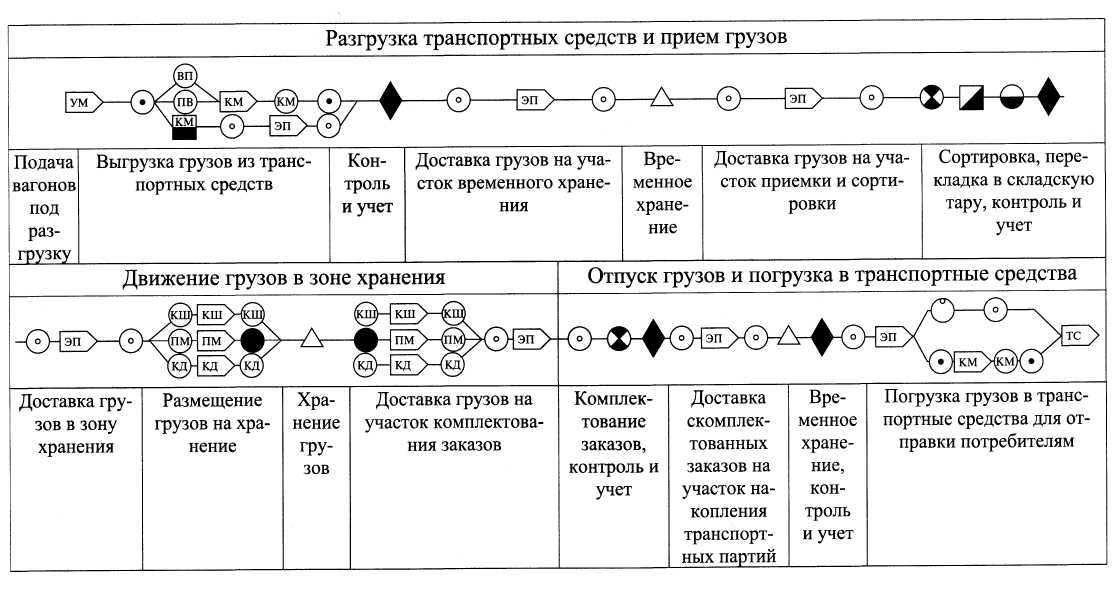

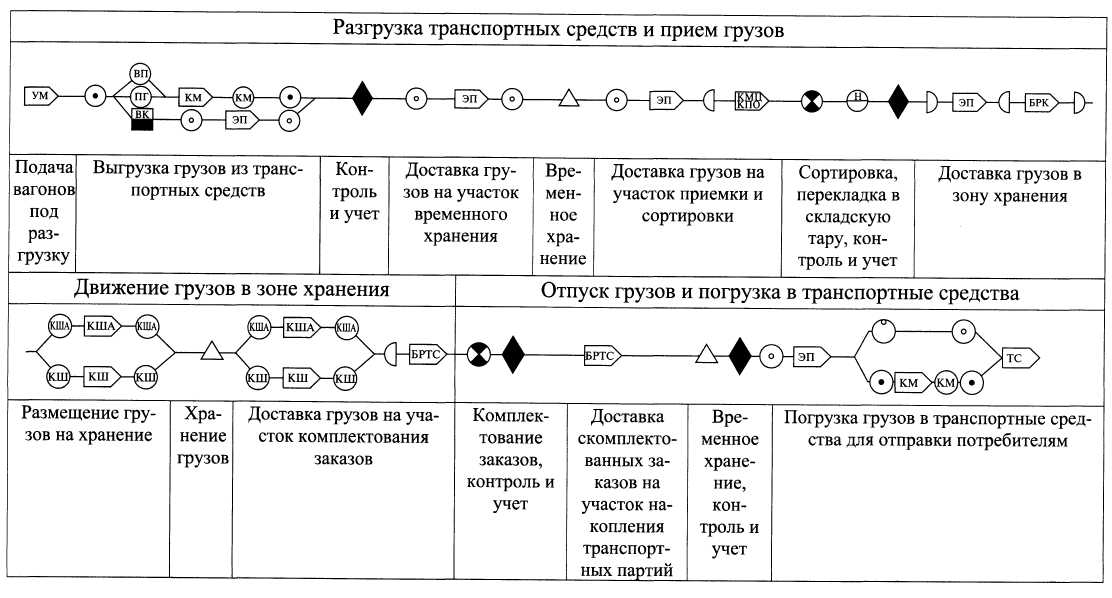

ВНИИМСом для большинства массовых грузов, поступающих в адрес сельскохозяйственных потребителей через базы ресурсного обеспечения АПК, разработаны типовые схемы транспортно-технологических процессов грузообработки. Все операции (технологические, перегрузочные, транспортные) представлены в строгой последовательности и с точным указанием взаимодействий между ними, для чего используются специальные условные обозначения (рис. 11.2—11.7).

Основными являются следующие операции:

• поступление груза на склад;

• выгрузка поступивших грузов;

• приемка поступивших грузов;

• доставка грузов на участок приемки и сортировки;

• приемка по количеству единиц и разборка партий поступивших грузов;

• доставка грузов на постоянное хранение;

• доставка грузов на участок комплектования заказов;

• доставка скомплектованных заказов на участок накопления транспортных партий;

• погрузка грузов в транспортное средство для отправки потребителям.

Поступление тарно-штучных грузов на базы и склады осуществляется в основном железнодорожным транспортом в крытых вагонах, полувагонах, на вагонных платформах.

Все вышеперечисленные операции осуществляются в основном механизированным способом, кроме операций: расформирования транспортных пакетов, расстроповки (застроповки) грузов, контроля и учета, сортировки грузов, комплектования заказов.

Рис. 11.2. Типовые схемы транспортно-технологических процессов грузообработки

Условные обозначения схем тртспортно -технологических процессов грузробработки

КК — кран козловой КА — кран автомобильный КМ — кран мостовой КЖ — кран на железнодорожном ходу КШ — кран-штабелер АК — автоматический кран-штабелер ПМ — подъемник межстеллажный КД — кран для длинномеров АП — автопогрузчик ЭП — электропогрузчик ЭПВ — электропогрузчик во взрывоопасном исполнении МТ — маневровый тягач ПМЭ — подъемник межэтажный БРТС — блочно-модульная робототех-ническая транспортно-распределительная система ПБ — погрузчик-бульдозер

ТС — транспортное средство ПП — пневмопогрузчик РП — разгрузчик пневматический ВХ — вагон-хоппер

Соотношение объемов основных операций, выполняемых механизированным и немеханизированным способом, объективно отражает, насколько полно механизирован технологический процесс на конкретном складе.

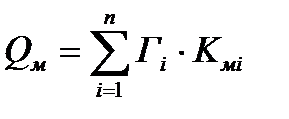

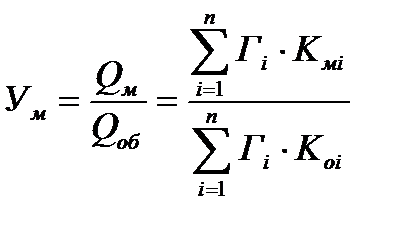

Уровень механизации определяет долю основных операций в их общем объеме на данном складе, грузовом фронте или предприятии в целом. В качестве единицы объема основных операций на конкретном складе или предприятии:

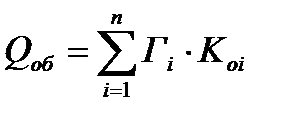

где п — количество технологических схем грузообработки;

Г — грузопоток, перерабатываемый по этой технологической схеме, тыс. т;

Кы — количество основных операций при грузообработке по /-той технологической схеме.

Под грузопотоком понимается количество грузов, проходящее через данный грузовой фронт, склад за отчетный период.

Данные о величине грузопотока могут быть получены из отчетной документации.

Для установления числа основных операций, выполняемых с каждой тонной груза, следует использовать утвержденные технологические схемы грузообработки.

|

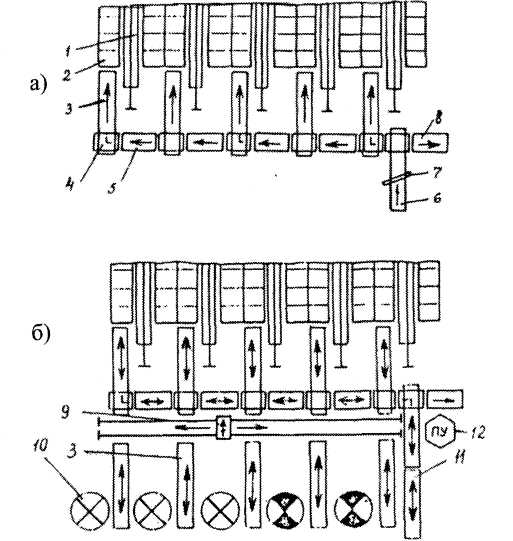

Рис. 11.3. Типовая схема транспортно-технологического процесса складской обработки тарно-штучных грузов (шестерни, радиаторы, муфты, рулоны, длинномерные изделия) в складе вместимостью до 5 тыс. тонн

Рис. 11.4. Типовая схема транспортно-технологического процесса складской обработки тарно-штучных грузов (шестерни, радиаторы, муфты, рулоны, длинномерные изделия) в складе вместимостью свыше 5 тыс. тонн Рис. 11.4. Типовая схема транспортно-технологического процесса складской обработки тарно-штучных грузов (шестерни, радиаторы, муфты, рулоны, длинномерные изделия) в складе вместимостью свыше 5 тыс. тонн |

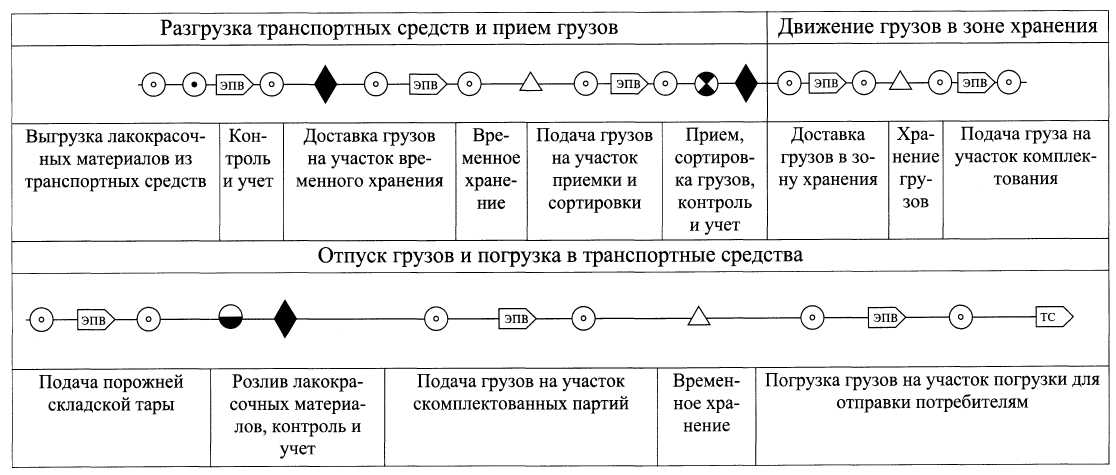

Рис. 11.5. Типовая схема транспортно-технологического процесса складской обработки лакокрасочных материалов

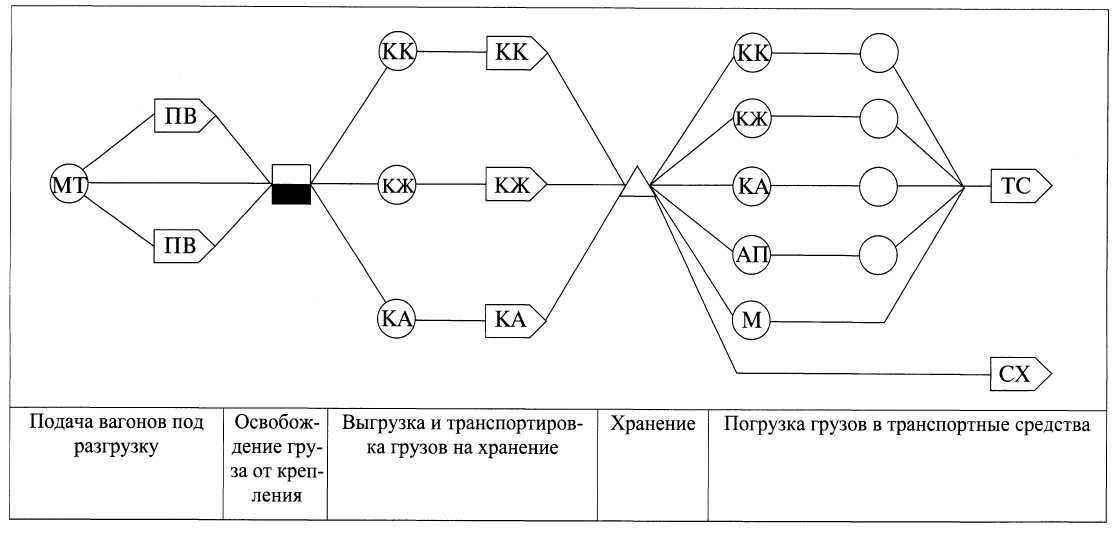

Рис. 11.6. Типовая схема транспортно-технологического процесса складской обработки металлопроката, лесоматериалов, сельскохозяйственной техники, контейнеров и тарно-штучных грузов

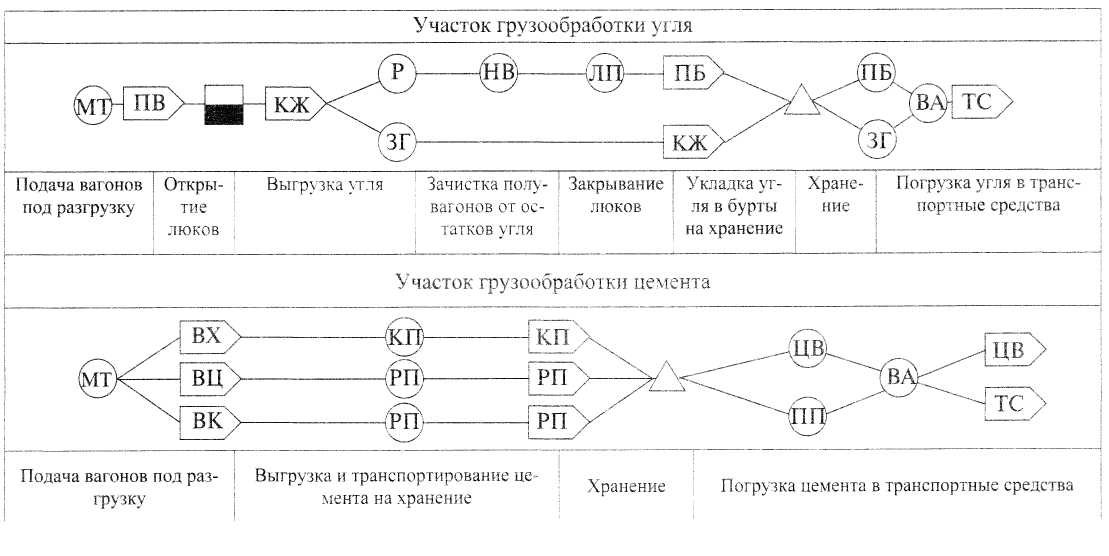

Рис. 11.7. Типовая схема транспортно-технологического процесса складской обработки угля и цемента

Так, если на складе тарногушых грузов поддоны используются только внутри склада, а груз может перегружаться на автотранспорт по прямому варианту и через склад, то число операций будет равно:

• по прямому варианту — трем (укладка груза на поддон, снятие с поддона, транспортирование от вагона до автомобиля);

• через склад — четырем (укладка груза на поддон, снятие с поддона, транспортирование от вагона в склад, транспортирование из склада до автомобиля).

При этом к основным следует относить и операции по зачистке подвижного сотава. За грузопоток в этом случае принимается количество зачищаемого груза.

Объем механизированных основных операций:

где Кш — количество основных операций, выполняемых механизированным способом по /-той технологической схеме.

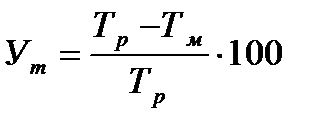

Тогда уровень механизации:

Нетрудно подсчитать, что для склада тарно-штучных грузов (с внутренним использованием поддонов) при грузообработке по прямому варианту Ум = 33,3 %, а при перегрузке через склад У = 50 %.

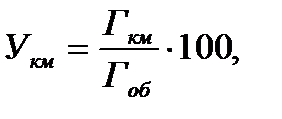

Уровень комплексной механизации можно представить как долю грузопотока, перегружаемого комплексно-механизированным способом в общем грузопотоке:

где Гш — грузопоток, обрабатываемый комплексно-механизированным способом, тыс. т;

Пример. На базу за год прибывает: грузы в контейнерах — 50 тыс. т, непакетированные товарно-штучные грузы в крытых вагонах — 120 тыс. т, уголь — 30 тыс. т.

Разгрузка угля осуществляется на повышенном пути, который оснащен устройством для открытия и закрытия люков полувагонов и накладными вибраторами.

Для погрузки угля в автотранспорт используются тракторные погрузчики. Следовательно, уголь перегружается комплексно-механизированным способом.

Погрузка контейнеров осуществляется козловым краном, оснащенным автоматическим захватом, то есть процесс комплексно-механизирован.

На складе товарно-штучных грузов уровень механизации перегрузочных операций Ум = 50 %.

Определим величину У^.

Гоб = 50 + 120 + 30 = 200 тыс. т;

Для создания полной картины результатов внедрения средств мезанизации погрузочно-разгрузочных, транспортных и складских работ полезно ввести дополнительный показатель «степень сокращения трудовых затрат»:

где Т — трудовые затраты при ручной обработке грузов, чел.-ч;

Тм — трудовые затраты при механизированной обработке грузов, чел.-ч.

Так, при обработке 100 тыс. т тарно-штучных грузов вручную трудовые затраты составят 6000 чел.-ч (выгрузка из вагона в склад).

При использовании автопогрузчика и хранении груза в складе на поддонах трудовые затраты составят 4800 чел.-ч.

Исходя из этого, степень сокращения трудовых затрат Ут = 20 % при уровне механизации Ум = 50 %.

Выгрузка поступивших грузов осуществляется с помощью козловых, мостовых кранов или вилочных погрузчиков.

На участках временного хранения, приемки и сортировки в зону хранения грузы доставляются вилочными погрузчиками.

В зоне хранения грузы размещаются на стеллажах в таре или без с помощью подъемников межстеллажных, кранов-шта-белеров стеллажных или мостовых, кранов для длинномеров.

Из зоны хранения перемещение на участок комплектования заказов, участок накопления транспортных партий, а также погрузка грузов в транспортное средство осуществляется с помощью вилочных погрузчиков и кранов мостовых.

Особенностью обработки лакокрасочных материалов (рис. 11.5) является использование для ПРТС работ электропогрузчиков во взрывобезопасном исполнении.

Складская обработка металлопроката, лесоматериалов, сельскохозяйственной техники (рис. 11.6) проводится кранами козловыми, кранами на железнодорозеном ходу, кранами автомобильными, автопогрузчиками.

Особенностью обработки угля (рис. 11.7) является использование крана железнодорожного с грейферным захватом, погрузчика-бульдозера, зачистка полувагонов от остатков угля с помощью рыхлителей, накладных вибраторов.

Цемент (рис. 11.7) на участки обработки цемента поступает в вагонах-хопперах, вагонах-цистернах или крытых вагонах. Выгрузка и транспортирование цемента на хранение производится с помощью конвейеров подкатных, разгрузчиков пневматических. Погрузка цемента в транспортное средство осуществляется пневмопогрузчиками или непосредственно в цементовозы.

Особенностью обработки товарно-штучных грузов в автоматизированных складах (рис. 11.8) является использование блочно-модульных робототехнических транспортно-разделительных конвейерных систем.

Рис. 11.8. Типовые схемы транспортных систем автоматизированных складов: а) для зоны приемки; б) для зоны приемки с участком комплектации

На рис. 11.9 изображена типовая базовая технология грузо-обработки в складах. Склад состоит из хранилища, представляющего собой ряд высотных стеллажей, образующих несколько проходов, в которых работают стеллажные краны-штабелеры, и экспедиции — участков, на которых производят все технологические операции по приемке и сортировке грузов, формированию складских единиц, транспортированию складских единиц в зону хранения, выдачу их из зоны хранения, комплектование и отправку потребителю. Транспортирование грузов с помощью электропогрузчиков, формирование складских единиц осуществляется с помощью сбалансированных манипуляторов с комплектами специальных универсальных сборных грузозахватных приспособлений и конвейеров (роликовых, цепных, пластинчатых).

В настоящее время все прогрессивные стеллажные краны-штабелеры, предназначенные для пакетной обработки грузов, выпускаются с автоматическим управлением.

Автоматическое управление позволяет: увеличить производительность кранов-штабелеров, улучшить условия труда обслуживающего персонала.

При прочих равных условиях производительность кранов-штабелеров с ручным управлением ниже, чем кранов-штабелеров с автоматическим уравлением на 20—40 %. Стеллажные автоматические краны-штабелеры по компоновке и конструкционному исполнению ничем не отличаются от стеллажных кранов-штабелеров с ручным управлением. К механизмам и приводам добавляются устройства автоматического управления.

Системы управления кранов-штабелеров, как правило, пре-думатривают несколько режимов работы, в том числе: ручное управление из кабины оператора; полуавтоматическое управление из кабины оператора путем автоматического позиционирования и ручного управления механизмами при взятии и установке грузов; автоматическое управление с центрального пульта; автоматическое управление от ЭВМ верхнего уровня.

Специалистами НПО «Комплекс» (г. Волгоград) разработан складской модуль с подъемно-опускной траверсой грузоподъемностью 2,0 т.

Применение модуля дает возможность организации складов на небольших площадях с максимальным использованием высоты здания, повышает уровень механизации и автоматизации процессов складской обработай и хранения грузов, сохраняет производственные площади. Управление модулем автоматизированное дистанционное с пульта.

Использование складского модуля обеспечивает бесперевалочную связь между складом-накепителем и рабочими местами комплектовщиков при помощи единой автоматизирований транспортно-разделительной системы (АТРС), разработанной специалистами ВНИИМС. АТРС построена с использованием трех основных конструктивных элементов: цепного и роликового конвейеров, встраиваемого цепного конвейера и роликовой подъемно-опускной платформы. Эти модули имеют автономные электроприводы и датчики наличия на них грузовых единиц. Поступившие грузы транспортируются электропогрузчиками в склад на участок сортировки. К рабочим местам сортировщиков подается также порожняя складская тара. Рабочие-сортировщики в соответствии с технической документацией производят разборку транспортных пакетов, сортировку грузов, контроль их качества и формирование складских грузоединиц (СГЕ). Использование пяти рабочих мест комплектовщиков позволяет достигнуть единой производительности АТРС около 180 единиц грузоподъемностью 1,0 т. При этом обеспечивается комплектование партий по 275 позициям.

При определении технико-экономической эффективности перегрузки груза, в ряде случаев, нет возможности выявить фактическую эффективность нового рекомендуемого варианта, так как отсутствуют данные, необходимые для полного сравнения по всем базовым показателям.

Обычно в качестве базисного варианта принимается лучший из известных объектов аналогичного назначения, причем возможно существование аналогичного объекта с более высокими показателями. Рациональные технологические схемы транспортировки целесообразно определять на основе поэтапного системного анализа вариантов схем перегрузки, а в качестве эталона для сравнения, наряду с базисными вариантами, возможно принимать и теоретический эталонный вариант.

Разработчикам новых схем комплексной механизации погрузочно-разгрузочных и транспортно-складских (ПРТС) работ рекомендуется руководствоваться следующими основными требованиями, которые помогут достичь высоких технико-экономических показателей:

а) рациональная организация комплекса ПРТС работ без выполнения излишних операций, при кратчайших путях перемещения грузов, с минимально возможным пересечением грузопотоков, при обеспечении сохранности количества и качества грузов;

б) минимальное количество обслуживающего персонала при благоприятных санитарно-гигиенических условиях его работы;

в) высокий коэффициент использования машин и устройств;

г) высокий коэффициент использования площадей и объемов;

д) наименьшие величины капитальных затрат, эксплуатационных расходов и себестоимости комплексной переработки единицы груза.