Изготовление картона на картоноделательных машинах

Изготовление многослойного листового картона. Для выработки многослойного листового картона применяют одно- и двухцилиндровые папочные и плоскосеточные машины. На рис. 27 показана автоматизированная поточная линия производства

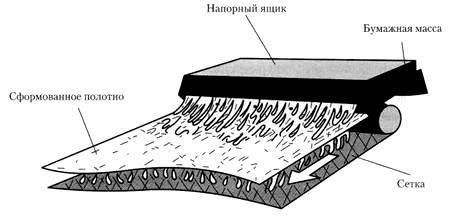

электроизоляционного листового картона, Масса концентрацией 0,4—0,8 %, подготовленная для отлива, поступает в напорный ящик открытого типа, откуда напускается на движущуюся сетку. На сеточном столе происходит отлив и формование элементарного слоя картона массой 45—60 г/м 2 . Сухость слоя картона после сеточного стола (отсасывающего вала) составляет 13— 18%.

Элементарный слой с отсасывающего вала сжатым воздухом передается на прессовое сукно форматного вала, на который он наматывается до определенной толщины. Форматный вал расположен на двух обрезиненных прессовых валах диаметром 600 мм. Один из них укреплен на неподвижной, а второй на подвижной опорах с пневматическим устройством для изменения и регулировки давления при отжиме картона. Форматный вал имеет автоматический нож и механизм регулировки заданной толщины картона, приводимый в движение сжатым воздухом.

По достижении нущной толщины картон автоматически срезается с форматного вала ножом, выдвигающимся через щель из тела форматного вала. Кромка разрезанного картона отдувается сжатым воздухом через вторую щель в форматном вале, и лист картона падает на приемный роликовый транспортер. Скорость движения транспортера в момент приемки срезанного листа совпадает с линейной скоростью форматного вала, а затем снижается до 20 м/мин. Толщина сошедшего с форматного вала картона задается в зависимости от объемной массы готового картона после каландрирования. Сухость картона после форматного вала составляет 23—27 %.

С приемного роликового транспортера листы картона поступают в трехъярусный загрузочный роликовый транспортер, а затем в гидравлический пресс. Картон прессуется в трехъярусном прессе при удельном давлении 2—5 МПа между плитами при температуре 80—90 °С. Сухость картона после пресса 55—60 %.

Листы картона загружают в пресс транспортером из бронзовых сеток. Этими же сетками после прессования листы картона выгружаются на транспортер. Такой же сеткой обтянута верхняя плита пресса. Таким образом, лист картона при прессовании зажат между двумя сетками. Это способствует удалению воды, улучшает поверхность картона и предохраняет плиты от. з агрязнения. Все процессы прессования автоматизированы.

После прессования листы картона из пресса выводятся подвижными сетками на трехъярусный транспортер, который подает их в тоннельную сушилку с калориферным обогревом и прижимными сетками. По длине сушилка разделена на 13 зон; в каждой поддерживается различная температура воздуха. В конце сушилки расположена охладительная камера, оборудованная увлажнительной установкой. Режим сушки зависит от вида картона и его толщины.

По окончании сушки листы картона влажностью 4—8 подаются транспортерами на дисковый станок для обрезки профильных кромок. Обрезанные кромки картона дробятся на кусочки длиной 5—10 мм и пневмотранспортером подаются в циклон, а затем в гидроразбиватель для брака.

После сушки картон содержит 4—8 % влаги, а для его отделки требуется влажность 10—14. Поэтому картон увлажняют на специальных станках, затем кипоукладчиком укладывают на металлический поддон, установленный на рольганге, в стопы высотой до 3 м и оставляют для отлежки в течение 1—5 суток в помещении с относительной влажностью воздуха не ниже 75—80 %. Во время отлежки влажность по толщине листа выравнивается, повышается пластичность картона, и он легче каландрируется. По окончании отлежки картон поступает на каландр. Каландрированием достигается уплотнение и повышение лоска картона, а также выравнивание его толщины. Для каландрирования листового картона обычно применяют двухвальные сатинированные и фрикционные каландры.

Фрикционный каландр состоит из двух металлических валов, он отличается от обычного тем, что верхний вал является приводным, а нижний приводится от верхнего через шестеренчатую передачу с опережением на 18—20 %. Благодаря разности скоростей валов создается сильное трение между поверхностями листа и валами, за счет чего картон приобретает необходимый лоск. Линейное давление при каландрировании очень высоко и может изменяться в пределах от 1960 до 14 700 Н/см и более, в зависимости от вида вырабатываемого картона. Для повышения эффективности отделки валы каландра обогреваются паром. Скорость движения

валов 50—115 м/мин. После отделки картон сортируется; затем его упаковывают в деревянные щитки или ящики.

Изготовление ролевого картона. Для изготовления ролевого картона применяют многоцилиндровые, плоскосеточные и комбинированные картоноделательные машины, имеющие мокрую, сушильную и отделочную части.

Многоцилиндровые картоноделательные машины применяют для изготовления многослойного картона мас-

сой от 200 до 1200 г/м 2 . Машины» имеют до восьми сеточных цилиндров. На них можно получать ролевый картон стольких слоев, сколько установлено сеточных цилиндров.

Многослойный ролевый картон состоит из нескольких элементарных слоев; он значительно прочнее, чем картон такой же толщины, изготовленный отливом одного слоя на плоскосеточной машине. Кроме того, элементарные слои картона можно получать из разных волокнистых материалов. Например, наружные слои, от которых зависит внешний вид картона, изготовляют из лучшего волокнистого материала, чем внутренние слои. Это позволяет экономить дорогостоящее волокно — целлюлозу. Поэтому массовые виды картона — переплетный, коробочный и др. изготовляют на многоцилиндровых картоноделательных машинах. Схема кругло-сеточной картоноделательной машины К-06А, изготовляющей переплетный, коробочный и другие виды картона, представлена на рис. 28.

Сеточная часть машины состоит из восьми ванн с сеточными цилиндрами диаметром по 1500 мм. Предварительная прессовая часть состоит из двух обычных, двух отсасывающих прессов и отсасывающего гауч-пресса. Основная прессовая часть включает три отсасывающих пресса и сглаживающий пресс. Между вторым и третьим отсасывающими прессами расположены шесть картоно-сушильных и два сукносушильных цилиндра. Основная сушильная часть имеет закрытый колпак. Между каландрами установлены два картоносушильных и два холодильных цилиндра. Между 36-м и 37-м цилиндрами установлен клеильный пресс для проклейки картона с поверхности. Машина оснащена двумя 8-вальными каландрами и накатом барабанного типа. Заправка полотна картона в прессовой части пневматическая, в сушильной части — автоматическая.

Формование многослойного картона осуществляется с помощью вакуум-формующих цилиндрических сеток (рис. 29). Основным элементом формующего устройства является цилиндрическая сетка 2, вращающаяся в ванне 1. Масса в ванну подается через напорный ящик 8, избыток массы через переливное устройство 3 возвращается в машинный бассейн. При вращении цилиндрической сетки под действием вакуума и напора массы на поверхности сетки образуется элементарный слой массы 5, а вода фильтруется внутрь барабана и через карманы 6 отводится в бассейн оборотной воды. На современных машинах элементарный слой картона, формируется под небольшим вакуумом. Для этого внутри сеточного цилиндра вентилятором создается вакуум 392—588 Па, способствующий получению элементарного слоя равномерной толщины и позволяющий повышать скорость машины. Сформированный элементарный слой массы отжимается съемным валиком 7 и, прилипая к бесконечному съемному сукну 4, транспортируется им к следующему формующему устройству, где на первый слой наслаивается второй элементарный слой массы и так далее на всех восьми формирующих устройствах.

Сформированное сырое 8-слойное картонное полотно съемным сукном подается в предварительную прессовую часть, где подвергается осторожному уплотнению и обезвоживанию с постепенным повышением давления от пресса к прессу. Таким образом, полотно подготовляется к повышенному давлению на основных прессах. Сухость полотна после предварительного прессования колеблется от 25 до 30 %. После предварительных прессов полотно поступает на основную прессовую часть машины, где происходит дальнейшее уплотнение и обезвоживание до сухости 35—40 %. Устройство этой части картоноделательной машины аналогично устройству прессовой части бумагоделательной машины. Далее полотно картона поступает на сушку. Сушка ролевого картона производится контактным способом на сушильных цилиндрах, которые расположены в два ряда в шахматном порядке. Имеются также карто-ноделательные машины, в которых сушильные цилиндры расположены в три ряда. Давление пара в сушильных цилиндрах поддерживается в пределах 0,25—0,5 МПа.

Для повышения качества отделки картон поступает на первый 8-вальный каландр, оборудованный мокрыми шаберами, при помощи которых можно производить поверхностную окраску или увлажнение картона. Затем картон подается на досушивающие цилиндры и на второй каландр для окончательной отделки.

Плоскосеточные картоноделательные машины применяют для выработки тарного и кровельного картона, а также некоторых видов бумаги из сульфатной целлюлозы — мешочной, кулечной и упаковочной. Эти машины имеют более высокую скорость (до 760 м/мин) и производительность (800—900 т/сут тарного картона), чем многоцилиндровые картоноделательные машины. Сеточная часть на некоторых плоскосеточных картоноделательных машинах оборудована двумя напорными ящиками. Второй ящик предназначен для дополнительного налива массы на сетку (покровного слоя).

На этих машинах изготовляют 2-слойный тарный картон. Ос 7 нова такого картона делается из целлюлозы высокого выхода, а наружный слой — из целлюлозы нормального выхода. Нанесение покровного слоя из более прочного волокнистого материала значительно повышает механические показатели и печатные свойства и улучшает внешний вид картона. Установка второго напорного ящика позволяет вырабатывать на более производительных длинносеточных машинах картон с облагороженной поверхностью, который ранее изготовляли на менее производительных многоци-линдровых машинах. По конструкции плоскосеточная машина аналогична бумагоделательной машине.

В СССР изготовляются плоскосеточные картоноделательные машины К-07 и К-10 для ваработки плоских слоев гофрированного картона, а также машины К-15 и К-09 для выработки картона и бумаги для гофрирования. Производительность их соответственно 500; 850; 320 и 500 т в сутки; рабочая скорость 200—400; 280—485; 200—400 и 300—400 м/мин; скорость привода для всех этих машин одинакова —в пределах 200—485 м/мин.

Работа бумаго- и картоноделательной машины

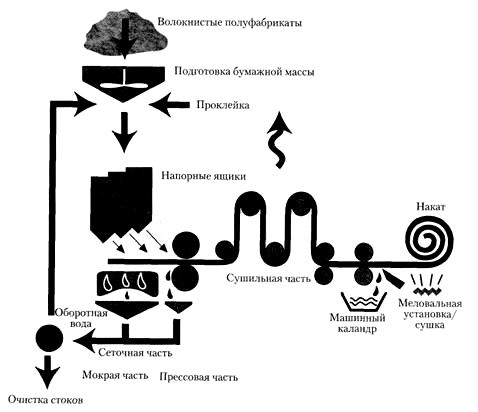

Основные принципы производства бумаги остаются традиционными — это:

- подготовка бумажной массы;

- формование листа, состоящего из прочно переплетенных фибрилл и волокон;

- постепенное удаление воды за счет обезвоживания на сетке, прессования и сушки.

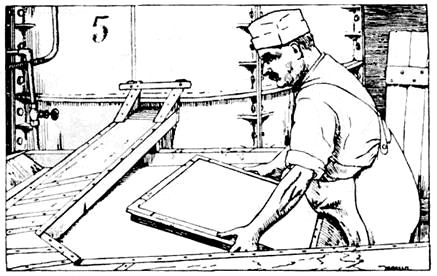

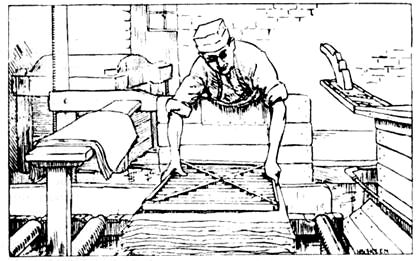

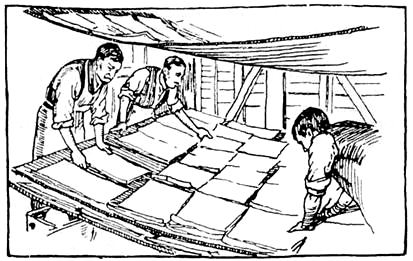

Издавна лист получали вручную, опуская плоскую деревянную рамку с проволочной сеткой в чан с волокнистой массой так, чтобы избыток массы перетекал через края деревянной рамки (декеля). Вода стекала через сетку, и когда слой волокон уплотнялся, декель снимали. В получаемом листе волокна были распределены произвольно и равномерно (рис. 1.6). Раму затем переворачивали, и лист переносили на влажное сукно (рис. 1.7), после чего влажный лист покрывали другим сукном. Чтобы получить стопу из чередующихся слоев мокрых листов и сукна, этот процесс повторяли несколько раз. После этого стопу прессовали в гидравлическом прессе, выжимая из листов воду. В результате листы становились достаточно прочными, и их можно было снять с сукна. Последующее прессование для дополнительного обезвоживания проводили без сукна, после чего листы сушили на воздухе. Листы, предназначенные для печати, затем проклеивали в ванне с раствором желатина и сушили на воздухе (рис. 1.8).

Промышленная революция позволила перейти от трудоемких ручных операций отлива по одному листу к современному высокоскоростному производству бумаги в виде непрерывного полотна с автоматизированным управлением технологическим процессом.

Если принципы формования полотна, прессования и сушки бумаги и картона общие, то технология этих операций зависит от специфических требований к изделию и экономических соображений.

Рис. 1.6. Формование (отлив) бумажного листа вручную

Рис. 1.7. Съем влажного листа с формы

С начала 1800-х гг. бумажную массу наносят на сетку бумаго- и картоноделательных машин. Машинное формование (рис. 1.9) в определенной степени ориентирует волокна в полотне. Так как длина волокон больше их ширины, при формовании полотна они стремятся ориентироваться в направлении движения вдоль машины. Это направление называют продольным или машинным (MD). Некоторое (меньшее) количество волокон ориентируется в направлении, перпендикулярном машинному, — его называют поперечным (CD).

Рис. 1.8. Сушка на воздухе изготовленной вручную бумаги

Рис. 1.9. Упрощенная схема процесса формования полотна (по методу Фурдринье)

Для функциональных свойств изделия очень важны способы, используемые до и во время формования полотна. Прочностные и другие свойства бумаги отличаются в зависимости от того, в каком направлении ориентации волокон они измерены. Это отличие важно для процесса печати, производства и использования бумажной и картонной упаковки, и потребители бумаги должны учитывать влияние ориентации волокон на свойства бумаги в каждой конкретной ситуации (примеры мы рассмотрим далее в главах, посвященных различным видам упаковки).

Важно, чтобы масса единицы площади и ориентация волокон функционально соответствовали предполагаемому использованию бумаги и картона и были постоянными (как в пределах одной партии, так и у отдельных партий бумаги и картона).

Существуют два основных метода формования полотна. «Плоскосеточное» формование, при котором бумажная масса, содержащая около 2% волокна и 98% воды, вытекает из узкой горизонтальной выпускной щели напорного ящика на движущуюся сетку, было изобретено французом Луи-Николя Робером (Louis-Nicolas Robef) в 1793 г. и усовершенствовано, в частности, Брайаном Донкином (Bryan Donkin). Первая бумагоделательная машина, изготовление которой финансировали братья Фурдринье (Fourdrinier), была смонтирована на фабрике Фрогмор (графство Хартфордшир, Англия) в 1803 г., и этот метод формования полотна стали называть методом Фурдринье (рис. 1.10).

Рис. 1.10. Формование полотна на движущейся сетке (метод Фурдринье)

Сетку в настоящее время обычно изготавливают из полимерных материалов. Для более равномерной ориентации волокон сетку подвергают поперечной «тряске». Воду отводят с нижней стороны сетки различными способами, включая вакуумный. Мокрое полотно снимают с сетки, когда оно может выдерживать свой вес. Эту часть машины называют «мокрой»; сетка перемещается по принципу непрерывной ленты, постоянно получая новые порции бумажной массы.

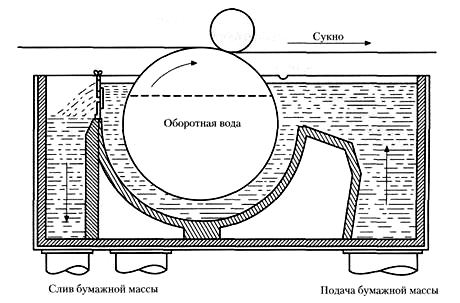

Примерно в то же время был разработан и другой метод формования бумажного полотна — с использованием цилиндра, покрытого сеткой. Патент, на основе которого была позднее разработана технология, был выдан Джону Дикинсону (John Dickinson) в 1809 г. (он выпускал бумагу в промышленном масштабе на фабриках в Эпсли и Нэше английского графства Хартфордшир в 1812 г.). По этой технологии покрытый сеткой цилиндр (вакуум-формер) вращается в ванне с бумажной массой, и полотно формуется на поверхности цилиндра за счет поддержания разности давлений между внешней и внутренней сторонами цилиндра (рис. 1.11). Такая конструкция обеспечивает хорошее формование полотна, а при движении бумажной массы в противоположном направлении (как в противоточной ванне) на формере собирается больше массы.

Многослойное полотно получают путем использования нескольких сеток или фермеров. Модификацией метода формования полотна на сетке является процесс «Инверформ» (Inverform), в котором дополнительные слои бумажной массы добавляют с помощью второго и последующих напорных ящиков. Масса из каждого последующего напорного ящика поступает в зазор между верхней и нижней сетками. Обезвоживание образующегося бумажного полотна осуществляется как в сторону нижней, так и верхней сеток. Это дает значительное увеличение производительности без потери качества.

Рис. 1.11. Формование (отлив) полотна с подачей бумажной массы в противоточной ванне

Получение многослойного полотна позволяет изготовителю получить изделие с большей массой единицы площади и использовать для разных слоев различные виды бумажной массы, обеспечивая тем самым экономически эффективное получение определенных функциональных свойств. В случае толстых сортов картона производство многослойного полотна облегчает также регулирование массы и обеспечивает способность к фальцеванию.

После формования полотна следующий этап выполняется в прессовой части. Воду дополнительно удаляют путем прессования полотна, зажатого между поддерживающими сукнами (при этом зачастую используют вакуумный отсос, что уменьшает содержание влаги примерно до 60-65%), затем полотно сушат на стальных цилиндрах с паровым обогревом.

Для сушки некоторых видов продукции применяют сушильный цилиндр большого диаметра с гладкой полированной поверхностью («янки-цилиндр»). Полотно с достаточно высоким содержанием влаги поступает на цилиндр и «прилипает» к его полированной горячей поверхности. Эта технология обеспечивает не только сушку полотна, но и способствует получению гладкой глянцевой поверхности. Важным моментом для некоторых видов бумаги, получаемых по такой технологии, является то, что гладкость поверхности достигается без потери толщины, что, как будет показано далее, позволяет сохранить жесткость листа.

После сушки иногда производят поверхностную проклейку с одной или обеих сторон полотна. Для повышения прочности и устранения пылимости при печати используют раствор крахмала, а для обеспечения жиронепроницаемости — другие добавки, в частности, воск, который применяют в виде водной эмульсии. При нагреве от сушильных барабанов он пропитывает бумагу или картон. В большинстве случаев такая обработка воском производится в основном вне бумагоделательной машины.

Для повышения гладкости, отделки, а также для регулирования толщины листа применяют каландрирование — пропускают высушенное полотно между цилиндрами. Каландрирование может выполняться различными методами в зависимости от вида бумаги и требуемой степени обработки поверхности. Цилиндры могут быть нагретыми или охлажденными; в некоторых случаях поверхность бумаги смачивается водой. В простейшем случае для каландрирования используют два стальных вала, хотя можно использовать и большее количество валов. Для обеспечения нужной толщины без сильного сжатия материала, которое уменьшило бы жесткость, картон, например, требует незначительного каландрирования. Существуют бумагоделательные машины, на которых каландры имеют до семи валов. На таких машинных каландрах валы, сделанные из стали и композиционных материалов, установлены поочередно, обеспечивая получение гладкой и глянцевой поверхности бумаги или картона. Отдельный «суперкаландр» обеспечивает значительно большую гладкость и глянец — так, при производстве глянцевой бумаги используют до 14 валов.

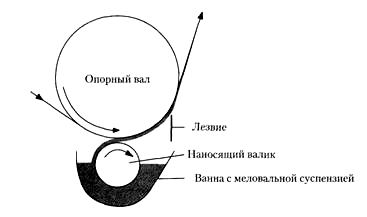

Меловальное покрытие на основе минеральных пигментов наносят на одну или на обе стороны бумаги или картона для улучшения белизны, гладкости, глянца и печатных свойств. Наименование способа мелования основывается на применяемом методе нанесения покрытия: при помощи лезвия (рис. 1.12), воздушного ножа или дозирующего стержня. В зависимости от требований к материалу на бумагу может наноситься от одного до трех слоев покрытия.

Описанный процесс нанесения покрытия дает матовую поверхность. Более сильный глянец можно получить при щеточном меловании или лощении.

Специальное меловальное покрытие наносят вне бумагоделательной машины по особой технологии, известной как литое мелование. По такой технологии поверхность бумаги или картона покрывается меловальной суспензией, покрытие разравнивают, и материал мелованной стороной взаимодействует с поверхностью полированного нагретого цилиндра. Мелованная поверхность высыхает, и материал отделяется от цилиндра. Применение подобной технологии позволяет получать бумагу или картон с очень высоким глянцем.

Рис. 1.12. Нанесение меловального покрытия при помощи лезвия

Бумаго- и картоноделательные машины бывают разной ширины — от 1 до 12 м. Габариты машины зависят от требуемого количества продукции, которое, в свою очередь, определяется объемом рынка. К факторам, определяющим производительность, относятся ширина полотна, количество используемой бумажной массы на единицу площади и скорость; эти факторы зависят от количества воды, удаляемой в процессе обезвоживания, вакуума, прессования и сушки. Основные стадии производства бумаги и картона на сеточных машинах представлены на рис. 1.13.

Рис. 1.13. Основные стадии производства бумаги и картона на сеточных машинах (количество напорных ящиков зависит от вида бумаги/картона и конструкции машины)

Отделка

Отделкой называют технологические операции, выполняемые после выхода бумаги или картона из бумаго- или картоноделательной машины. В зависимости от требований заказчика возможны различные варианты отделки. Большие (по ширине и диаметру) рулоны разрезают вне машины на рулоны меньшей ширины и меньших диаметров, после чего их упаковывают, пакетируют, обертывают и маркируют. Обычно продукцию оборачивают влагонепроницаемой полимерной пленкой (например, стретч-пленкой или термоусадочной полиэтиленовой пленкой).

Бумага и картон, полученные по вышеописанной технологии, могут быть подвергнуты дополнительной обработке: для получения определенных функциональных свойств на них может быть нанесено покрытие, они могут быть ламинированы или пропитаны другими материалами. Эти операции осуществляются с помощью специального оборудования — например, ламинаторов или экструзионных устройств для нанесения полимерного покрытия (такое оборудование может быть встроено и в упаковочные линии). Операции отделки мы более подробно рассмотрим в главах, посвященных отдельным видам упаковки.

Итак, мы уже знаем, что такое бумага и картон, какое сырье применяется для их изготовления и какая обработка позволяет получить разные виды бумаги и картона. Теперь нам предстоит рассмотреть те виды бумаги и картона, которые используют в производстве упаковочных материалов и тары.