- Тема 9. О БЩИЕ СВЕДЕНИЯ О ПЕЧАТНЫХ МАШИНАХ

- 1. Общие сведения о построении печатных машин

- Печатные машины. Мощь и опора типографского дела

- Введение

- Обобщенная схема процесса печати

- Устройство и работа рулонной ротационной печатной машины

- Московский государственный университет печати

- Печатное оборудование

- Учебник для вузов

Тема 9. О БЩИЕ СВЕДЕНИЯ О ПЕЧАТНЫХ МАШИНАХ

Общие сведения о построении печатных машин.

Основные устройства печатных машин.

2.1. Бумагопроводящая система.

2.2. Печатное устройство машин.

Построение многокрасочных печатных машин.

Классификация печатных машин.

Конструктивные особенности печатных машин разных способов печати.

5.1. Особенности машин офсетной печати.

5.2. Особенности машин глубокой печати.

1. Общие сведения о построении печатных машин

Структурная схема печатной машины представлена на рис. 9.1. На этом рисунке сплошными линиями показаны технологические узлы, имеющиеся почти во всех печатных машинах, а штриховыми — только в отдельных группах печатных машин.

Рис. 9.1. Структурная схема печатной машины

Исходя из данной схемы, машины содержат следующие основные устройства:

1) систему подачи бумаги, подводящую материал к зоне печатного контакта и оснащенную устройствами для отделения листов от стопы (или размотки рулона);

2) устройства для транспортировки запечатываемого материала:

выравнивающие, разгонные и транспортирующие устройства для листов;

натяжные и направляющие валики для бумажных полотен;

3) устройства дозирования, выравнивания и нанесения веществ, образующихпокрытия:

красочный аппарат, назначением которого является непрерывное снабжение печатной формы определенным количеством краски;

увлажняющий аппарат в машинах офсетной печати;

аппараты для нанесения лака в лакировальных секциях;

механизм для удаления краски с пробельных элементов в машинах глубокой печати;

4) печатный аппарат, состоящий из основания для укрепления печатной формы и давящей поверхности (в офсетных машинах также поверхности, обтянутой резиновым полотном). В печатном аппарате создаются условия для переноса некоторого количества краски с печатающих элементов формы на запечатываемый материал и проводки листа бумаги или бумажного полотна через зону печатного контакта;

5) систему вывода отпечатанной продукции, транспортирующую оттиски к приемному устройству и формирующую из них комплекты, удобные для последующей технологической обработки. В листовых машинах — это выровненные по краям стопы листов. В рулонных

Печатные машины. Мощь и опора типографского дела

Доброго времени суток, Хабр.

Печать окружает нас и пронизывает все сферы жизни человека. Вот только всегда ли печать была настолько проста и обыдена? Отнюдь. Исчезли ли старые агрегаты из нашей жизни? Тоже нет. Нечто архаичное окружает нас и по сей день, хоть и было завернуто в современные технологии и роботизированные линии, но основополагающие принципы устройства печатных машин не меняются. Я говорю о типографском деле в его классическом, первозданном виде. Хотите узнать чуть больше о том, как же создаются любимые Вами журналы или забивающие почтовый ящик бесплатные газеты? Мир печатных машин намного более разнообразен, чем вы можете ожидать.

Дабы разгрузить материал еще больше и сделать его еще менее академичным публикацию я переработал. Теперь она понятнее и интереснее, да простят меня редакторы-технологи. Приятного прочтения.

Первая рулонная печатная машина «Magdeburger Zeitung»

Введение

Каждый из нас в школе слышал о первопечатниках на территории своей страны. Для России — это Иван Федоров, для Беларуси — Франциск Скарина, но в мировой истории навсегда останется имя Иоганна Гутенберга, ювелира и изобретателя жившего в XV веке. Вклад Гутенберга как изобретателя в развитие нашей цивилизации сложно переоценить. Подарив миру такую вещь, как печатный станок на основе технологии подвижных литер, этот человек из сословия городских Бюргеров дал возможность более эффективно нести, теперь уже не рукописное, а печатное слово в массы.

Обобщенная схема процесса печати

Что есть печатание? По сути, это процесс, который позволяет получить заданное число копий с заданными параметрами при минимальных отличиях копий друг от друга. Профессиональная литература дает нам следующее определение:

Печатание — это многократное получение одинаковых изображений с заданными параметрами качества.

В промышленной печати, конкретно в способе рассматриваемом в данной статье, до сих пор используются так называемые формы, если угодно матрицы. В ходе печати на формы наносится краска, которая и переносится с нее на запечатываемый материал. Напечатанное таким образом профессионалы называют оттиском.

Основные признаки печатного процесса:

Чтобы не возникало споров и прений на тему того, кто чем занимается, технологи четко определили, какая совокупность действий и признаков составляет печатание:

- Перенос краски на материал при помощи печатной формы с последующим закреплением;

- Многократность получения оттисков и их идентичность, т.е. возможность создания тиража.

Сам процесс печати не может происходить без участия краски, а также он не вызывает необратимых деформаций материала, на который наносится краска. Каждый из нас читая новенькую книгу замечал, что если сильно провести пальцем по буквам, они смазываются. Это нормально, т.к. краска не пропитывает бумагу а тонким слоем наносится поверх нее. О процедуре нанесения краски при помощи формных валиков я расскажу ниже, а пока перейдем к определениям, характеризующим способы нанесения краски на бумагу определяющие технологию, характеристики и качество отпечатанного оттиска.

Методы переноса краски на запечатываемый материал:

- прямой (контактный)

- косвенный (контактный офсетный)

- бесконтактный (струйная печать)

В предыдущей редакции статьи меня распяли упрекнули в комментариях за то что я не раскрыл суть упоминаемых методов. Конкретно в данном материале мы рассмотрим прямые способы печати с использованием форм. Офсетная и струйная печать, если вы мне позволите, получат отдельные статьи, так как они являются более современными и от этого более сложными технологиями, описывать которые в двух словах смысла не имеет.

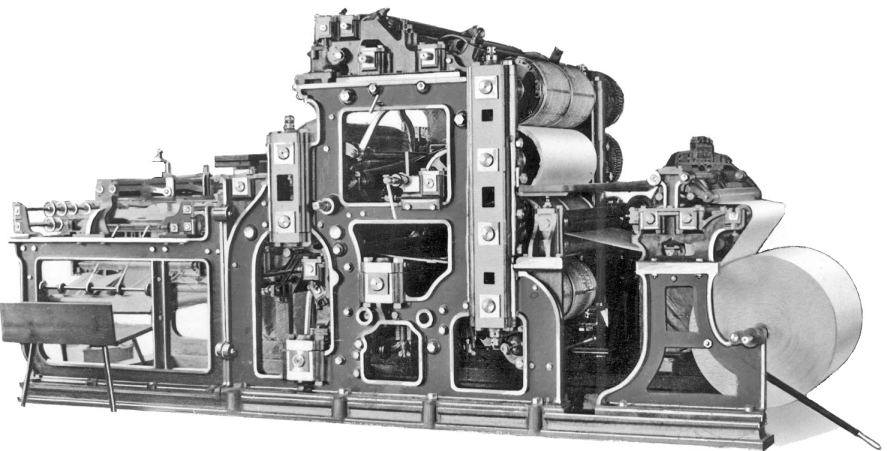

Устройство и работа рулонной ротационной печатной машины

Данный тип печатных машин является наиболее архаичным на данный момент, но позволяет получить наиболее полное представление о классической печати таких вещей как газеты, тетради, книги.

Рулонная ротационная печатная машина (далее РРП-машина или просто РРП) — это кухонный комбайн в мире типографии. Данные агрегаты имеют широчайшие возможности. РРП может не только печатать, но и фальцевать, подбирать , разрезать и даже сшивать проволокой изготовляемую продукцию. Также ротационные машины являются первыми и в таком параметре как скорость печати. Некоторые из них могут выдавать до

350 листов в минуту (около 21 000 листов в час).

Интересно заметить, что если вы имеете среднюю для человека скорость чтения в 200 слов в минуту, то с момента начала чтения статьи до этого предложения РП-машина смогла бы напечатать более тысячи листов текста. Вероятнее всего именно из-за их производительности они так и распространены для печати газет и книг, где необходим большой тираж.

В ходе работы бумага подается с рулона, указанного на схеме под №1. Более сложные по устройству РП-машины не ограничиваются одним рулоном и могут работать сразу с несколькими. Печать может быть как односторонняя, так и двухсторонняя, как в нашем случае. После запуска бумага через систему валиков подается на печатающие устройства, показанные на схеме под №2 и №3. Каждое из них отпечатывает свою сторону листа.

Рассматриваемая нами машина может иметь два различных типа печати:

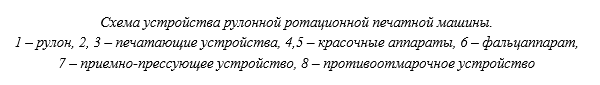

- Высокая печать

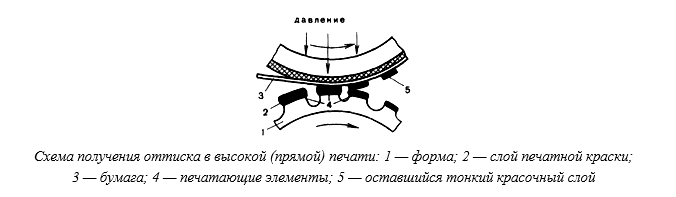

- Глубокая печать

Для печати газет и обычных книг используется высокая печать, а для журналов — глубокая. Различия Между упомянутомыми видами оттисков я сейчас объясню ниже.

В ходе работы на печатную форму под №1 наносится краска, обозначенная №2. Форма прижимается к бумаге под давлением, что приводит к плотному контакту между ними. В момент контакта часть краски прилипает к бумаге и после прокрутки формы на запечатываемом материале остается ее, краски, тонкий слой.

С получением оттиска глубокой печати все сложнее. Основной особенностью является нанесение краски на всю печатную форму с последующим ее удалением ракелем с пробельных и частично с печатающих элементов, т.е. фактически краска заливается в специальные ячейки на форме, а не наносится на выступающие части как в случае с высокой печатью. Ракель — это такой упругий плоский стальной нож толщиной 0,15–0,20 мм, длина которого больше длины формного цилиндра. Когда форма прокручивается по бумаге, часть краски из ячеек прилипает и остается на ней. Толщина слоя в зависимости от необходимой тональности изображения колеблется в пределах от 0,2–0,3 до 4,5–5,0 мкм.

После пропечатования и, если необходимо, нарезки, лист попадает в фальцовочный аппарат представленный на схеме под №6. Фальцовочный аппарат — это устройство, которое сгибает подаваемые листы для дальнейшей сортировки, прессовки или обработки, если нарезанный материал является полуфабрикатом , в прессовочном устройстве №7.

Фальцовочные аппараты также могут быть различными исходя из принципа их работы.

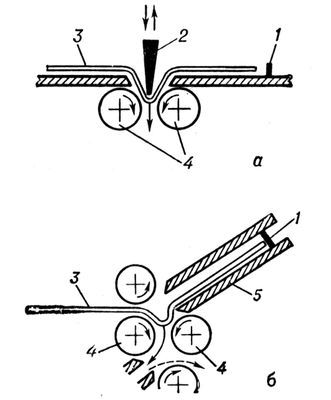

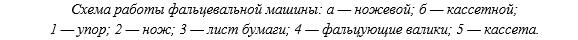

В ножевых машинах лист №3 на схеме вводится между валиками под №4 ударом тупого ножа под №2.

В кассетных же аппаратах передняя кромка подаваемого листа под №3 упирается в планку кассеты №1, образуя петлю, края которой захватываются фальцующими валиками №4. В работе кассетный фальцовочный аппарат выглядит так:

Также существуют и комбинированные варианты фальцующего аппарата. Первые, параллельные сгибы в них производятся при помощи кассет, а перпендикулярные — уже при помощи ножей. Фальцовочный аппарат также может включать в себя дополнительные функции: проклейка корешков, сшивание листов проволочными скобами, перфорация и т.п.

Весь описанный выше тех. процесс происходит, как видно из gif-анимации выше, на огромных скоростях и с поражающей точностью. Примерно так до сих пор и печатаются газеты, журналы, тетради и книги.

Кстати, за среднее время прочтения статьи все та же РП-машина напечатала бы почти 2200 листов. Вот так вот.

P.S. В этом материале я постарался в общем и доступном виде описать технический процесс, происходящий в типографиях по всему миру при печати, профессиональная литература на эту тему может повредить сознание. Мое, например, уже не спасти (: Если вам понравилась статья, в следующих публикациях я смогу, как и обещал, рассказать об офсетной печати, а также еще о многом и многом другом, не менее интересном с точки зрения реализации и глубины технической мысли инженеров и технологов.

P.S.S. Дабы лучше понять предпочтения сообщества прикрутил голосование. Определяйте сами, о чем хотите почитать, если вообще хотите.

Только зарегистрированные пользователи могут участвовать в опросе. Войдите, пожалуйста.

Московский государственный университет печати

Печатное оборудование

Учебник для вузов

| В.П. Митрофанов, А.А. Тюрин, Е.Г. Бирбраер, В.И. Штоляков Печатное оборудование | ||||||||||||||||||||||||||||||||

| Начало | ||||||||||||||||||||||||||||||||

| Печатный оригинал | ||||||||||||||||||||||||||||||||

| Об электронном издании | ||||||||||||||||||||||||||||||||

| Оглавление | ||||||||||||||||||||||||||||||||

| Рулонные ротационные машины являются самым производительным и перспективным видом печатного оборудования вследствие рационального построения печатного аппарата и непрерывной подачи материала в виде ленты. Они представляют собой сложную высокоавтоматизированную электромеханическую систему, агрегатированную из секций различного технологического назначения, в том числе из секций для последующей обработки запечатанной ленты. Основной их недостаток заключается в ограниченности форматов продукции, которую можно получать на конкретной машине, и высоком уровне шума, особенно фальцевальных аппаратов. Вместе с тем рулонные машины позволяют легко получать различные совокупности красок на обеих сторонах ленты, а готовую продукцию — в виде тетрадей и их подобранных комплектов, в виде листов, уложенных в стопу, в виде ленты, смотанной в рулон, при установке швейных аппаратов — в виде брошюр, журналов и даже книг. В современных газетных агрегатах частота вращения цилиндров достигает 40-45 тыс. об/ч, а скорость ленты — 10-15 м/с. Цель данного раздела состоит в том, чтобы на примере офсетной двусторонней печати ознакомиться с комплексом машинных технологических операций в рулонной машине и ее работой, на примере некоторых наиболее распространенных типов машин различных способов печати изучить возможность агрегатирования отдельных устройств (секций) в единый машинный комплекс, а затем ознакомиться со всем многообразием рулонного печатного оборудования без излишней его детализации. Рассмотрим технологический процесс печатания на ленточном материале на примере его реализации в малоформатной рулонной машине офсетной двусторонней печати, имеющей относительно простую конструкцию среди современных рулонных машин. Схема такой машины, выпускаемой Рыбинским АО «Полиграфмаш», приведена на рис. 3.1 Кроме того, для расширения технологических возможностей машина снабжена листовым приемным устройством ПУ ( рис. 3.1, в Машина работает следующим образом. Лента разматывается с рулона 2 офсетными печатающими цилиндрами 19. Рулон с целью создания необходимого натяжения ленты подтормаживается колодками 3, воздействующими на шкив 4 вала рулона. Разматываемая лента огибает направляющие валики и амортизационный валик на подпружиненном рычаге 13, компенсирующий периодический избыток и недостаток подаваемой ленты 14 (вследствие неизбежных несовершенств форм рулонов) и одновременно служащий датчиком величины натяжения ленты. На формные цилиндры 18 эластичными валиками (на рис. 3.1 Отпечатанная лента огибает направляющий валик, а затем, пройдя поворотный валик 20 приводки ее последующего реза (регистровый или приводочный валик), поступает в фальцевально-резальное устройство. На воронке 23 этого устройства запечатанная лента фальцуется в продольном направлении, затем, уже сложенная вдвое, разрезается в поперечном направлении и в том же направлении еще раз фальцуется специальным механизмом ротационного типа, работа которого будет описана ниже. Отдельный отрезанный лист-оттиск в развернутом виде представлен на рис. 3.1, б, При необходимости лента может быть разрезана в продольном направлении дисковым ножом 21. Для установки нового рулона предусмотрен подъемный механизм с тросом 24, приводимым через барабан, червячную и зубчатую пары колес от двигателя 25. Для выполнения всего комплекса технологических операций лента при ее движении в машине должна быть натянутой, причем величина натяжения должна быть постоянной. Простейший регулятор натяжения ленты также изображен на рис. 3.1, а Теперь замкнем систему регулирования, связав рычаги 8 и 12 тягами 9 и 11 через пружину сжатия 10. Тогда при увеличении натяжения ленты и повороте рычага 8 влево усилие пружины 10 будет уменьшаться, что повлечет за собой уменьшение давления колодок 3 на тормозной шкив 4 и, следовательно, уменьшение начавшего возрастать натяжения ленты. Вследствие неизбежных колебаний рычага 13 из-за биений рулона при каждом его обороте и колебаний связанного с ним рычага 8 усилие, передаваемое пружиной 10 на тормозной шкив, также будет колебательным относительно некоторой средней линии, имеющей тенденцию к снижению. Следовательно, по мере разматывания рулона тормозное усилие в «среднем» будет уменьшаться, а большое отклонение натяжения ленты от заданного среднего уровня — исключено. Необходимый уровень натяжения ленты задается изменением длины регулируемых тяг 1 и 9, т.е. изменением предварительного сжатия пружины 10. Регулятор прост конструктивно, однако, как и все регуляторы прямого действия, имеет статическую ошибку регулирования. В данной машине его применение целесообразно, так как ошибка регулирования натяжения ленты не приводит к недопустимой для данного типа машин величине смещения линии рубки. Фальцевально-резальное устройство для газетной продукции малого формата ( рис. 3.2 Когда сложенный вдвое и отрезанный лист займет положение, показанное на рис. 3.2 При дальнейшем вращении цилиндров, зажатый планкой 12 за середину, он ведется далее цилиндром 11, постепенно складываясь еще раз, но уже в поперечном направлении. После прохождения прижимного ролика 10 планка 12 открывается и полученная тетрадь 14 с помощью ролика 10 и цилиндра 11 проталкивается в собиратель 9, который выкладывает ее на транспортер 8. Последним поток тетрадей с частичным перекрытием друг друга выводится влево. Перейдем к рассмотрению других типовых схем рулонных машин, которые в дальнейшем приводятся в упрощенном виде. На рис. 3.3 На нижней схеме ( рис. 3.3, в Широкое распространение получил также принцип агрегатирования всех секций по горизонтали. По такому принципу строятся многокрасочные секционные машины с трех- или чаще с четырехцилиндровыми ( рис. 3.3, а Особенность цилиндров печатных аппаратов рулонных машин глубокой печати состоит в том, что все они не имеют выемок на своей поверхности. Поэтому печатный цилиндр может быть меньшего и некратного диаметра по отношению к формному цилиндру. Дело заключается в том, что глубокий способ печати требует больших удельных давлений. При прочих равных условиях величина суммарного усилия печати тем меньше, чем меньше площадь печатной контактной зоны, т.е. чем меньше диаметры цилиндров (см. график на ( рис. 1.4, б ). В двухцилиндровой схеме из-за недопустимости больших прогибов печатного цилиндра, т.е. из условия необходимой жесткости, его диаметр может быть лишь незначительно меньше диаметра формного цилиндра. Поэтому трехцилиндровая схема печатного аппарата глубокой печати предпочтительнее двухцилиндровой, так как при первой схеме суммарное усилие печати меньше из-за малого диаметра печатного цилиндра, а необходимая жесткость системы обеспечивается нажимным, третьим цилиндром (пресс-цилиндром). Особенность технологического процесса глубокой печати состоит также в том, что сушка оттисков необходима непосредственно после запечатывания каждой краски. Во избежание отмарывания свежеотпечатанного оттиска на участке его движения от соответствующего печатного аппарата до ближайшего сушильного устройства лента 1 (поданная в машину лентопитающим устройством 2) должна соприкасаться с поверхностью направляющих валиков и барабанов 13 только оборотной стороной. Поэтому она имеет длинный сложный путь между печатно-сушильными секциями по многочисленным направляющим валикам. Машины глубокой печати снабжают не только фальцевальными аппаратами, но часто и рулонными приемными устройствами 5, содержащими наматывающие приводные валики 7, одновременно являющиеся опорами рулона 8, и устройство 6, обеспечивающее заданное натяжение наматываемой ленты. Например, необходимость получения отпечатанной ленты в рулоне возникает при выпуске продукции различными способами печати. Тогда в машине глубокой печати сначала получают высококачественное многокрасочное иллюстрированное изображение, а затем рулон 8 устанавливают в машину другого способа печати, впечатывая текст. Иногда выпускают даже комбинированные машины, агрегатированные из печатных секций различных способов печати. Схема офсетной многорулонной машины приведена на рис. 3.5 Неоспоримое преимущество планетарных машин — высокая точность совмещения многих красок на оттиске, т.е. хорошая приводка красок. Распространенная схема рулонной планетарной многокрасочной офсетной машины представлена на рис. 3.6 По типовой схеме на рис. 3.7 Многоярусные офсетные агрегаты также собираются из типовых модулей (например, изображенных на рис. 3.3 В последние годы для печатания издательской продукции, в частности газет, стали применяться флексографские машины, ранее использовавшиеся лишь для печатания специальной продукции, например из полиэтиленового рулонного материала. В этих машинах печатные аппараты, каждый из которых имеет краскоподающий 2, растровый краскопередающий 3, формный 4 и печатный 5 цилиндры, подсушивающие устройства 6, монтируются на станине 1 ( рис. 3.9 Так как во флексографских машинах используются эластичные резиновые или полимерные печатные формы, то они выгодно отличаются от других видов печатного оборудования тем, что технологически необходимое давление печати в них на порядок меньше по сравнению с другими основными способами печати. Варианты агрегатирования типовых узлов рулонных машин весьма многочисленны. Существенное расширение вариантов печати дает использование поворотных штанг, представляющих собой цилиндрические и реже конические стержни с полированной поверхностью и иногда с отверстиями для создания воздушной подушки под скользящей по ним лентой. Поворотные штанги ( рис. 3.10 В 70-х годах появились книжные печатно-подборочные линии, представляющие собой совокупность печатного и брошюровочного оборудования и выдающие продукцию в виде подобранных и скрепленных в блок тетрадей. Эти машины описаны в разд. 4.3, 8.2.1. Машины высокой печати для выпуска малостраничных газет (четырех-, шести- и восьмиполосных) относительно малым тиражом (180-250 тыс. экз.) выпускаются одно- или двухрулонными в партерном исполнении, одинарной ширины (по ширине ленты размещаются две полосы газеты). Одна или обе печатные секции снабжаются впечатывающими аппаратами для какой-либо цветной краски. Для печатания многокрасочных и крупнотиражных газет комбинируют модули и строят машины балконного типа различной красочности в зависимости от пожеланий заказчика. Часто такие машины снабжаются сушильными устройствами. Высота их может достигать 6-8 м, а печатные секции имеют возможность реверса с целью увеличения возможных вариантов проводки ленты при многокрасочной печати. Газетные агрегаты строятся в виде машин двойной ширины (по ширине ленты размещаются четыре полосы газеты), вследствие чего на один фальцаппарат подается несколько лент, разрезанных дисковыми ножами и с помощью поворотных штанг ( рис. 3.10, б Книжно-журнальные машины высокой печати по сравнению с газетными имеют следующие особенности: 1) в связи с менее жестким графиком выпуска книжно-журнальной продукции производственная мощность их меньше; 2) при их проектировании учитываются повышенные требования к качеству печати, резки и фальцевания и менее жесткие — к продолжительности печатания тиража; 3) с целью повышения качества печати их красочные аппараты имеют большее число накатных валиков и раскатных цилиндров; 4) печатают на них более вязкими красками на более плотной и гладкой бумаге, поэтому во избежание отмарывания краски декели цилиндров, печатающих на оборотной стороне ленты, а также направляющие валики, поворотные штанги и фальцворонки снабжаются противоотмарочными средствами; 5) для ускорения закрепления краски на оттисках в них устанавливают сушильные устройства, применение которых позволяет печатать иллюстрационную продукцию насыщенных тонов и получать ее почти такого же качества, как и напечатанная на листовых ротационных машинах; 6) для предотвращения дробления печати цилиндры печатного аппарата часто снабжаются опорными кольцами, в процессе печатания контактирующими друг с другом; 7) красочные аппараты в них иногда устанавливаются на специальных каретках и могут отодвигаться от формных цилиндров, что позволяет в удобном положении обслуживать печатные аппараты при их подготовке к печатанию; 8) фальцевально-резальные аппараты этих машин имеют несколько вариантов обработки ленты и снабжены дополнительными фальцующими и подборочными механизмами и устройствами для вывода книжных и журнальных тетрадей отдельно; иногда в них встраиваются швейные аппараты и устройства для крытья мягкой обложкой; 9) в некоторых журнальных машинах фальцевально-резальные аппараты не имеют фальцворонки и выполняют лишь рубку нескольких полос ленты, предварительно разрезанных в продольном направлении и наложенных друг на друга с помощью поворотных штанг ( рис. 3.10, б 10) для многокрасочной печати используются как однокрасочные секции, установленные друг за другом, так и многокрасочные планетарные секции, причем в первых печатают ту часть комплекта, которая не требует большой точности приводки красок, а во вторых — ту часть комплекта, которая представляет собой многокрасочные иллюстрации; 11) с учетом повышенных требований к качеству продукции и свойств используемых печатных материалов скорость печатания в книжно-журнальных машинах в 1,5-2 раза меньше скорости газетных агрегатов и не превышает 6-7 м/с. Плоские офсетные и типоофсетные машины строятся в балконном и партерном исполнении. В них используются секции различного вида: трехцилиндровые, четырехцилиндровые для одновременной двусторонней печати, планетарные, а также многоцилиндровые, допускающие возможность их переналадки (путем изменения мест контакта цилиндров друг с другом и направления их вращения) с целью варьирования проводки ленты при изменении красочности печатной продукции. В четырехцилиндровых секциях все цилиндры обычно имеют одинаковый диаметр, но в некоторых машинах для улучшения условий труда офсетные цилиндры вдвое больше формных цилиндров по диаметру. Офсетные машины также имеют модульное построение, что позволяет собирать их из типовых секций как в партерном, так и в балконном исполнении. Машины глубокой печати, применяемые преимущественно для печатания иллюстрированных журналов, многокрасочных газетных приложений и упаковочной продукции, строятся в виде многосекционных многокрасочных агрегатов в партерном или балконном исполнении. Как уже отмечалось выше, каждая секция глубокой печати содержит в своем составе сушильное устройство. Лентопитающие устройства предназначены для разматывания ленты с рулона и подачи ее в печатную секцию машины с постоянным натяжением. | ||||||||||||||||||||||||||||||||

. Машина содержит лентопитающее устройство ЛПУ, печатный аппарат, образованный тремя формными цилиндрами 18 и двумя офсетными цилиндрами 19, три красочных аппарата КА и увлажняющих аппарата УА, фальцевально-резальное устройство ФА и тетрадное приемное устройство (на рис. 3.1

. Машина содержит лентопитающее устройство ЛПУ, печатный аппарат, образованный тремя формными цилиндрами 18 и двумя офсетными цилиндрами 19, три красочных аппарата КА и увлажняющих аппарата УА, фальцевально-резальное устройство ФА и тетрадное приемное устройство (на рис. 3.1